重型振动筛O形密封橡胶圈直径检测

2022-08-30郭宝亿

郭宝亿

(西安工业大学 机电工程学院,西安 710021)

橡胶圈作为基础零部件,被广泛应用于石油化工、船舶、能源、航空航天、武器装备等领域[1],生产出的橡胶圈不能存在影响使用的任何缺陷,如孔隙、裂纹、杂质、气泡等,缺陷类型应不超过国家标准相应规定[2],因此对橡胶圈的外观质量以及尺寸进行检测就显得尤为重要。我国整个橡胶制品行业规模较小,对橡胶圈尺寸的检测方式也比较落后。大部分仍是人工检测方式,这种方式检测精度不高,检测效率低下,不适用于大规模生产[3]。近些年随着机器视觉[4-5]的兴起,国内也相继研发了橡胶圈视觉检测设备,其检测精度为±0.01 mm,设备体积较大。而日本基恩士LK-G系列[6]橡胶圈检测精度可以达到微米级。与国外相比,我国在这方面还存在一定的差距[7-8]。针对目前橡胶圈尺寸检测的缺陷,文中采用图像处理方法将采集到的橡胶圈图像进行阈值分割、小波消噪等处理,提出一种基于CCD相机的非接触式橡胶圈直径检测方法,以期减小检测设备体积,提高检测精度和效率。

1 橡胶圈直径检测

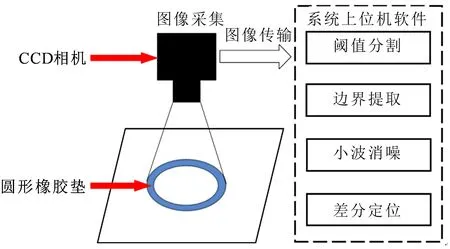

整个系统需将CCD相机安装在固定架上,将相机拍摄到的橡胶圈图像传输到上位机,通过阈值分割等一系列图像处理算法,完成橡胶圈内外径的检测,其基本原理如图1所示。

图1 系统基本原理

在图像采集时,由于光学镜头的原因会产生一定程度的畸变,导致最终测量得到的尺寸误差较大。因此相机在使用前需进行标定,以此消除镜头的非线性径向畸变,提高最终测量精度,而文中采用张正友标定法来获取相机的内外参数及畸变系数。

由于基于机器视觉的图像处理结果为像素个数,因此为了换算出检测件的实际尺寸,需标定CCD相机的像素当量,即像素与实际尺寸间的关系。像素当量的准确度极大地制约了测量结果的准确度。

像素当量是图像测量系统中最重要的参数,该参数对最终标定精度与测量精度有着决定性的影响。对于定焦镜头,焦距是一个定值,当物像距离发生改变时,物距就会发生变化,对焦过程的数学模型为

(1)

式中:u为物距;v为像距;l为物像距离;f为焦距。而物像放大率为

(2)

摄像机像元尺寸为dx,则像素当量为

M=dx·β,

(3)

像素当量误差为

(4)

根据式(4),摄像机焦距为16 mm,l为280~320 mm,dx=4.65×10-3mm,dl=1~20 mm时,dM的分布如图2所示。

图2 像素当量的误差分布图

由像素当量的误差分布图可知,在一定范围内,像素当量的误差与初始物像距离没有关系,与高度差成线性正比例关系,因此只需测量检测件测量面与标定面间的高度差,即可对标定的像素当量进行修正。当高度变换1 mm时,单一像素当量误差为0.000 291 8 mm。根据给定的摄像机参数,当分辨率为1 024 pixel时,测量范围为80 mm,那么由像素当量引入的最大测量误差为0.307 2 mm。当高度差线性增加时,引入的最大测量误差成倍增加。

通过CCD相机所采集到的图像会显示到相应控件中,通过在测量参数输入模块中,手动输入内外径边界参数,以此来判断橡胶圈的内外径尺寸是否合格。将阈值分割、边界提取、小波消噪及差分定位等方法集成在上位机软件中,对所采集的图像进行相关处理,最终将相关参数及结论显示到数据可视化表格中。

2 边界提取、连接与表达

由于橡胶圈自身的因素,其在自然状态下不是完全的圆形,因此无法通过轮廓最左像素点到最右像素点的距离来计算直径。文中根据圆形自然状态下周长不变的特点,提出基于轮廓周长计算橡胶圈的直径,但由于轮廓飞边等缺陷会严重导致测量结果偏移,因此需先确定轮廓缺陷位置,判断缺陷区域的半径幅度变化及持续长度,进而计算其内外径尺寸。

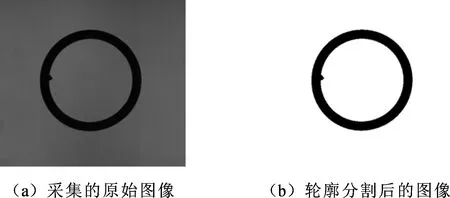

将橡胶圈放置在CCD相机视野中,采集如图3(a)所示的原始图像,通过最大类间方差法,按图像灰度特性,可将图像分割成背景和目标两部分,类间方差越大,说明背景和目标间的差别越大。其类间方差为

图3 阈值分割算法

σ2=ω0ω1(μ0-μ1)2,

(5)

式中:ω0,ω1分别为目标区像素点数和背景区像素点数占整幅图像的比例;μ0,μ1分别为目标部分和背景部分的平均灰度值。

由于此方法可通过计算获取最优阈值,无需手动设置,且计算简单快速,但只能单一目标分割,对于橡胶圈直径检测而言,已经完全足够。其阈值分割后的图像如图3(b)所示。

对于橡胶制品来说,其在天然状态下并非是完全的圆形,无法通过其顶点间的距离计算直径。因此根据环形在自然状态下周长不变的特点,提出基于轮廓周长计算橡胶圈为圆形时的内外径尺寸。为了更加直观地观察缺陷点及计算橡胶圈的内外径,需对相邻的边界点进行连接。因此文中则通过对图像中的每个像素点取3 pixel×3 pixel的邻域,将内外边界分别用两串链码表示,图4为轮廓的质心边界距离。

图4 轮廓的质心边界距离

3 测量及分析

3.1 小波消噪及差分定位

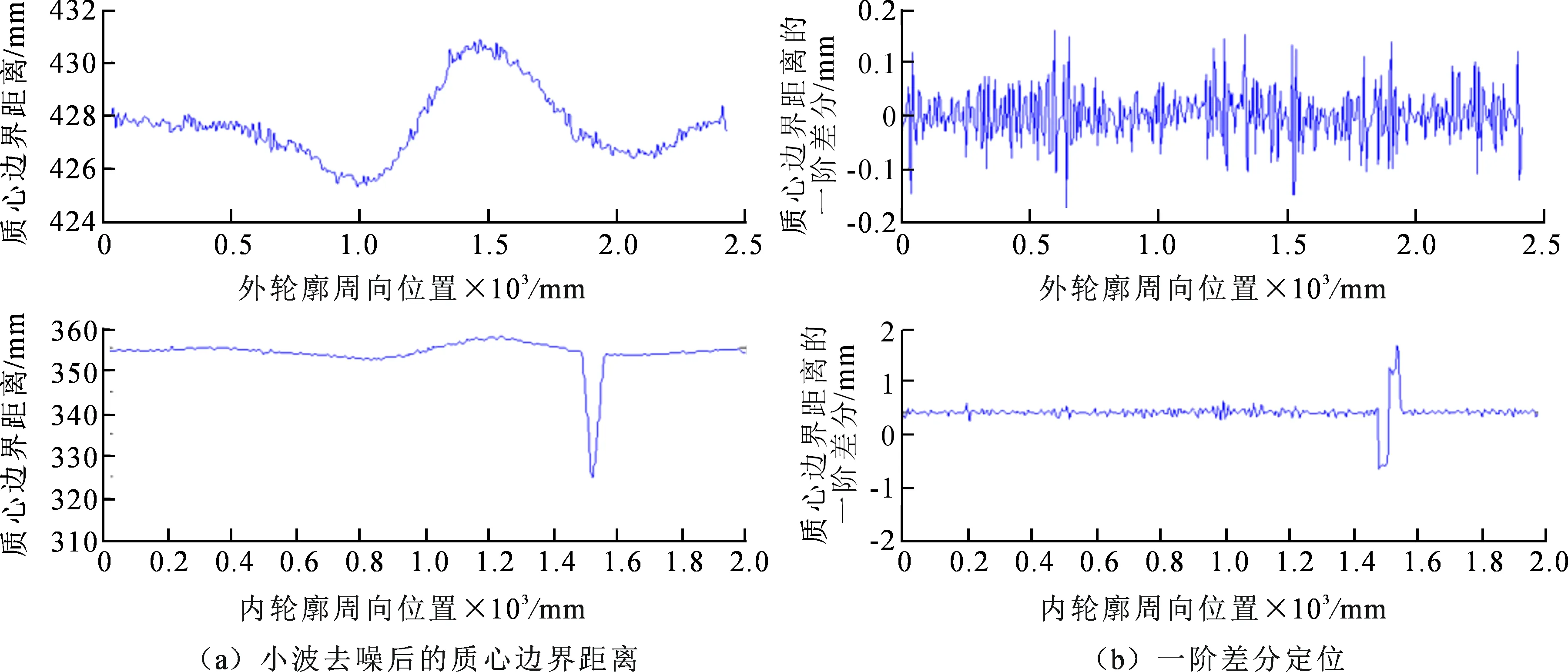

根据轮廓图像得到的轮廓质心边界距离,有很强的噪声,但仍可观察到趋势线。由于噪声信号过大,无法区分缺陷突变信号和缓变噪声信号,因此为了降低冗余并更加准确的定位突变点,选择采用小波分解去噪。然而并非所有的小波基都适合分解图像,小波基对应的滤波器的性质对检测信号突变的影响很大,从而使得小波基的选择在小波变换缺陷检测中显得尤为重要,直接影响到最终的检测结果。

在该轮廓信号中,同时存在轮廓的不规则缓变信号、突变信号和剧烈变化的噪声信号。剧烈变化的噪声,这种噪声变化周期短。定义突变信号为空间跨度大于8 pixel的变化,对于空间跨度小于8 pixel的变化作为噪声直接去除,与频域高于0.125 Hz的采样率对应,所以进行突变信号检测时,小波分解层次应为3层,将第3层分解的近似信号作为去除噪声后的信号。

为了降低冗余并更加准确的定位突变点,选择具有更高消失矩的小波,最终选择bior3.3小波,其尺度函数φ(t)及小波函数ψ(t)波形如图5所示,t为时间。

图5 小波变换选取函数波形

对橡胶圈轮廓的质心边界距离,采用三层小波分解去噪,结果如图6(a)所示,可以明显观察到去除了变化剧烈的噪声,但仍有一些变化幅度较小的缓变噪声信号。为更有效地区分缺陷突变信号与缓变信号,且考虑到缓变噪声具有连续变化、光滑的特点,对去噪后的质心边界距离采用一阶差分方法定位缺陷突变信号位置,结果如图6(b)所示。

图6 小波去噪后的质心边界距离及一阶差分定位

由此可见,对于有缺陷的轮廓,在图6(a)的小波去噪后波形上,可得到突变区域的半径幅度变化范围和缺陷区域在轮廓上的持续长度,且根据图6(b)的处理结果,可得到缺陷突变点的位置;对于没有缺陷的轮廓,可以根据链码直接计算直径。

3.2 结果分析

对于轮廓上像素点而言,由于连接方式对周长的贡献不尽相同,最终计算结果便会产生较大的误差。因此文中提出一种周长计算方法来量化边界参数,通过计算拐角点与非拐角点的像素总数,分别乘以相应的系数因子Ψn,Ψc,得到其周长,由于橡胶圈会发生变形,拐角像素与非拐角像素的性质会发生改变,因此对于上述两种系数因子,当Ψn=Ψc=0.948时,平均误差为0,平均方差最小。

为了确保直径测量结果的稳定性,文中对内外径分别为Φ40.52 mm、Φ50.12 mm的橡胶圈进行10次重复性测量,测量结果见表1,其测量内直径的平均值为40.53 mm,标准差为0.02 mm,外直径的平均值为50.12 mm,标准差为0.02 mm。检测精度优于传统的检测手段,消除了轮廓飞边缺陷导致的测量误差,减小了杂质缺陷区半径幅度变化对直径测量的影响。

表1 橡胶圈直径测量结果

4 结 论

文中对CCD相机所采集到的图像,进行阈值分割、小波消噪等一系列处理,对橡胶圈进行内外径的测量。相比于传统的检测手段,大幅提高了检测效率及检测精度,消除了轮廓飞边缺陷导致的测量误差,减小了杂质缺陷区半径幅度变化对直径测量的影响;相比于现代工厂的检测方式,降低了检测成本,且检测设备的体积也大幅缩小。文中提出的基于CCD相机的非接触式测量方法,在工业零件尺寸检测方面具有广阔的应用前景。