响应面法优化鸡肝发酵工艺

2022-08-30马晶晶吴瑀婕王道营徐为民

马晶晶,吴瑀婕,李 良,黄 瑾,杨 静,3,杨 彪,3,邹 烨,*,王道营,*,徐为民

(1.江苏省农业科学院农产品加工研究所,江苏 南京 210014;2.江苏大学食品与生物工程学院,江苏 镇江 212013;3.农业农村部农产品冷链物流技术重点实验室,江苏 南京 210095;4.南京农业大学食品科技学院,江苏 南京 210095)

作为全球第二大肉鸡生产和消费大国,2021年我国肉鸡总产量为1 998.1 万t。鸡肝是鸡屠宰加工过程中的主要副产品之一,因此每年会产生大量鸡肝。鸡肝中蛋白质的含量约占总成分的20%,与禽肉中的蛋白质含量接近,同时还具有平衡的氨基酸比例结构,富含VA、VB、VB、VE、铁、硒等维生素及微量元素,营养价值高,对人体健康有益。然而,由于鸡肝具有较重的腥苦味,在普通酱卤过程中难以去除,较难被消费者接受,且鸡肝的胆固醇含量较高,多食对健康无益,大多数鸡肝以鲜销或仅经简单加工以动物饲料的形式被利用,精深加工利用率并不高,造成大量优质资源的浪费。

乳酸菌是一类能利用可发酵碳水化合物产生大量乳酸的细菌,属于厌氧或兼性厌氧菌。其中植物乳杆菌()是一种广泛分布于自然界、动物肠道及众多发酵食品中的乳酸菌。鉴于其多种益生活性,植物乳杆菌在食品工业、饲料生产和临床医学中发挥着不可替代的作用。研究表明,植物乳杆菌能在短时间内产生大量酸类物质,使体系pH值下降至较低水平,从而抑制部分腐败菌和杂菌的生长,这些酸类同时也是风味成分的前体物质,能与醇类反应生成酯类物质,有利于促进产品风味的形成。

鸡肝蛋白质含量较高,可为乳酸菌的生长繁殖提供营养基质。鸡肝中的蛋白质在微生物和酶的共同作用下降解为小肽和游离氨基酸等低分子质量产物,营养价值提高。随着全球人口快速增长,对食物资源尤其是蛋白质资源的需求正不断增加,开展鸡肝副产物综合利用的研究具有十分重要的意义,有利于提升对优质食物资源的综合利用,为畜禽屠宰加工业的持续发展提供强有力的保障。

本研究以鸡肝为原料,从植物乳杆菌LP1、发酵乳杆菌()LF1、枯草芽孢杆菌()BS1中选择植物乳杆菌对鸡肝进行发酵,通过优化得到植物乳杆菌发酵鸡肝的最佳工艺,并测定鸡肝发酵前后游离氨基酸的变化,为利用发酵鸡肝制备宠物食品提供理论依据,拓展鸡肝副产物的综合利用思路。

1 材料与方法

1.1 材料与试剂

新鲜六和鸡肝,购于南京孝陵卫菜市场。放置于冰柜中冷冻保存。植物乳杆菌LP1、发酵乳杆菌LF1、枯草芽孢杆菌BS1均由江苏省农业科学院农产品加工研究所畜禽加工实验室保藏。

MRS液体培养基 北京索莱宝科技有限公司;三氯乙酸(分析纯) 上海麦克林生化科技有限公司;盐酸(分析纯) 国药集团化学试剂有限公司;葡萄糖、氢氧化钠(分析纯) 四川西陇科学股份有限公司。

1.2 仪器与设备

PTX-FA210S电子天平 福州华志科学仪器有限公司;Five Easy Plus pH计 梅特勒-托利多(上海)有限公司;Zealway GI54DWS灭菌器 致微仪器有限公司;超净操作台 苏州净化设备有限公司;SPX-250B-Z生化培养箱 上海博迅实业有限公司医疗设备厂;ZQZY-75BS振荡培养箱 上海知楚仪器有限公司;T-25数显匀浆机德国IKA公司;Gen5全波长酶标仪 美国伯腾仪器有限公司;TG16-WS台式高速离心机 湖南湘仪实验室仪器开发有限公司;L8900氨基酸分析仪 日本日立公司。

1.3 方法

1.3.1 原料预处理

将冷冻的新鲜鸡肝置于室温解冻,解冻后用流水清洗,剔除肝叶表面的苦胆和经络,然后放入料理机中匀浆(匀浆15 s,间隔10 s后再次匀浆15 s,重复匀浆3 次),将匀浆后的鸡肝用无菌均质袋分装,放置在-20 ℃冰箱冷冻备用。

1.3.2 鸡肝发酵准备

称取匀浆后的鸡肝20 g至250 mL锥形瓶中,加入适量蒸馏水,调节浆液pH值,按照锥形瓶中的鸡肝质量加入适量葡萄糖,混合均匀,于121 ℃灭菌15 min,得到无菌鸡肝发酵培养基,备用。

1.3.3 发酵剂菌种的选择

从实验室提供的植物乳杆菌LP1、发酵乳杆菌LF1和枯草芽孢杆菌BS1中选择一种作为发酵剂。

1.3.3.1 菌种活化及培养

参照王梦曼等的方法,稍作修改。将植物乳杆菌LP1、发酵乳杆菌LF1以2%(/)的接种量接种于MRS液体培养基,于37 ℃恒温培养箱中静置培养24 h;枯草芽孢杆菌BS1以2%的接种量接种于LB液体培养基,37 ℃、200 r/min摇床培养24 h。确定发酵菌株后,转接2 代恢复活力,培养至活菌数为10CFU/mL,于4 ℃、8 000 r/min条件下离心10 min,弃去上层液体培养基,沉淀的菌泥用同体积的无菌生理盐水洗涤3 次,将菌悬液于4 ℃保存,备用。

1.3.3.2 生长曲线及产酸曲线的测定

参照张玉的方法,并稍作修改。活化后的植物乳杆菌LP1和发酵乳杆菌LF1菌株以2%的接种量接种于50 mL MRS液体培养基,在37 ℃恒温培养箱中静置培养24 h,枯草芽孢杆菌BS1以2%的接种量接种于50 mL LB液体培养基,在37 ℃、200 r/min摇床培养24 h,间隔2 h取适量培养物测定600 nm波长处光密度(OD)及pH值,同时以空白MRS液体培养基和LB液体培养基作对照,平行测定3 次取平均值,绘制生长曲线及产酸曲线,根据菌种的生长与产酸情况选择合适菌株作为发酵剂。

1.3.4 单因素试验设计

选择植物乳杆菌LP1为发酵菌种,将重悬后的菌悬液以一定的比例接种到鸡肝发酵培养基中。利用三氯乙酸(trichloroacetic acid,TCA)能够溶解小分子蛋白质或肽段的特性,将发酵后鸡肝与15 g/100 mL TCA混合,离心取上清液测定280 nm波长处吸光度(),用于表征小分子蛋白质或肽段的含量,越大说明小分子肽和游离氨基酸的含量越高,发酵效果越好。

1.3.4.1 发酵初始pH值对的影响

按照1.3.2节,称取20 g鸡肝至250 mL锥形瓶中,以料液比1∶3.5(/)加入纯水,调节pH值分别为4.0、4.5、5.0、5.5、6.0、6.5,灭菌冷却后,以葡萄糖添加量6%、接种量1.5%的条件在37 ℃恒温培养箱中发酵24 h,将鸡肝发酵物与15 g/100 mL TCA混合均匀,静置30 min,然后4 ℃、8 000 r/min离心10 min,取上清液稀释至合适浓度(在2.5以内)测定。

1.3.4.2 葡萄糖添加量对的影响

以料液比1∶3.5向鸡肝中加入纯水,分别加入2%、4%、6%、8%、10%葡萄糖,调节pH值为5.5,灭菌冷却后,接种1.5%的发酵菌种,其余步骤同1.3.4.1节。

1.3.4.3 接种量对的影响

以料液比1∶3.5向鸡肝中加入纯水,加入6%葡萄糖,调节pH值为5.5,灭菌冷却后,分别接种0.5%、1.0%、1.5%、2.0%、2.5%、3.0%的发酵菌种,其余步骤同1.3.4.1节。

1.3.4.4 发酵时间对的影响

以料液比1∶3.5向鸡肝中加入纯水,加入6%葡萄糖,调节pH值为5.5,灭菌冷却后,接种1.5%的发酵菌种,在37 ℃恒温培养箱中发酵16、20、24、28、32 h,其余步骤同1.3.4.1节。

1.3.4.5 料液比对的影响

分别以料液比1∶2.0、1∶2.5、1∶3.0、1∶3.5、1∶4.0、1∶4.5向鸡肝中加入纯水,加入6%葡萄糖,调节pH值为5.5,灭菌冷却后,接种1.5%的发酵菌种,其余步骤同1.3.4.1节。

1.3.5 响应面试验设计

综合1.3.4节单因素试验结果确定各单因素取值范围,选择接种量()、发酵初始pH值()、料液比()为自变量,以为响应值,进行3因素3水平响应面试验设计,采用Box-Behnken设计试验方案,具体见表1。

表1 响应面试验因素水平设计Table 1 Codes and levels of independent variables in Box-Behnken design

1.3.6 发酵鸡肝测定

取1 g发酵鸡肝固液混合物,加入5 mL 15 g/100 mL TCA后混合均匀,静置30 min,4 ℃、10 000 r/min离心5 min,将离心后得到的上清液适当稀释,测定。

1.3.7 游离氨基酸测定

参照Yang Xue等的方法,稍作修改。称取0.05 g冻干的发酵前后鸡肝样品,与5 mL 10 g/100 mL TCA溶液混合均匀,于4 ℃静置2 h,并在4 ℃、10 000 r/min的条件下离心10 min,取2 mL离心后的上清液用6 mol/L NaOH溶液调节至pH值为2,并用pH 2、0.06 mol/L TCA溶液定容至10 mL,经0.22 μm的针筒式有机相滤膜过滤后,将滤液转移至2 mL的上样瓶中,采用氨基酸自动分析仪上机检测。

1.4 数据处理

采用Excel 2019进行数据统计处理,用Origin 2018软件进行作图分析,用SPSS(IBM SPSS Statistics 19)软件进行方差分析,<0.05为显著性检验标准。采用Design-Expert 8.0.6软件进行响应面优化试验设计及数据分析处理。

2 结果与分析

2.1 发酵剂菌种的选择

2.1.1 不同菌种的生长曲线

由图1可知,植物乳杆菌LP1和发酵乳杆菌LF1显示出类似的生长趋势,2 种菌株的生长周期均较短,而枯草芽孢杆菌BS1的生长速率比植物乳杆菌LP1和发酵乳杆菌LF1小。0~4 h为植物乳杆菌LP1和发酵乳杆菌LF1的生长延滞期,此时菌种刚刚接种到新鲜培养基中,为了适应新环境,菌种需要对自身的代谢系统进行调整,菌种细胞数量及生物量增长率在延滞期处于最低水平;4~8 h为对数生长期,此时菌种已适应生长环境,生长速率达到最快;经过一段时间的生长后,随着培养基中营养物质的消耗、代谢产物的积累,此时新增细胞数和死亡细胞数维持相对平衡,在生长曲线中表现为接近水平的线。枯草芽孢杆菌BS1的生长延滞期、对数期、稳定期分别为0~8 h、8~12 h及12 h后。植物乳杆菌LP1在对数期的生长速率高于发酵乳杆菌LF1和枯草芽孢杆菌BS1,且达到生长稳定期后,植物乳杆菌LP1的OD整体高于发酵乳杆菌LF1和枯草芽孢杆菌BS1。这说明植物乳杆菌LP1和发酵乳杆菌LF1较枯草芽孢杆菌BS1具有更强的环境适应性。

图1 不同菌种的生长曲线Fig. 1 Growth curves of different strains

2.1.2 不同菌种的产酸曲线

由图2可知,植物乳杆菌LP1和发酵乳杆菌LF1的产酸曲线也具有相似的趋势,与图1菌株生长曲线所体现的趋势相符。经过延滞期对培养环境的适应,2 株乳杆菌培养基的pH值在生长4 h后迅速下降,进入对数期后代谢旺盛,开始大量产酸,生长8 h后进入稳定期,细胞代谢速率下降,并且已产生的酸类物质会对菌株的生长起到抑制作用,最终植物乳杆菌LP1的pH值稳定在3.7左右,发酵乳杆菌LF1的pH值稳定在4.0左右。与以上2 株乳杆菌相比而言,枯草芽孢杆菌BS1对数生长期培养基pH值下降的速率明显降低,且最终pH值稳定在4.7左右。可以看出,3 种菌株中2 株乳杆菌的产酸能力远高于枯草芽孢杆菌BS1,其中植物乳杆菌LP1的产酸能力最强。因此,综合生长速率和产酸能力的结果,本研究最终选择植物乳杆菌LP1作为发酵鸡肝的发酵剂。

图2 不同菌种的产酸曲线Fig. 2 Acid production curves of different strains

2.2 单因素试验结果

2.2.1 发酵初始pH值对的影响

由图3可知,随着发酵初始pH值的增加总体呈现先升高后降低的趋势,在发酵初始pH值为5.5时达到最高(<0.05),说明在该pH值条件下发酵鸡肝中小分子肽和游离氨基酸的含量最高。部分低分子质量肽和游离氨基酸可以单独呈味,也可以继续反应形成其他风味化合物。鸡肝蛋白质在植物乳杆菌LP1分泌的蛋白酶作用下降解,研究表明,生成的低分子质量肽和游离氨基酸不仅能起呈味增鲜作用,而且具有一定生理活性,能改善鸡肝的风味,提高营养价值。与邓爱华等优化地衣芽孢杆菌SD1482发酵鱿鱼下脚料时得到的结果一致,最佳发酵初始pH值同样为5.5。研究发现,发酵初始pH值不仅会影响菌株的生长情况,还会影响酶的活性。为了促进发酵过程中菌株的生长,增强酶的活性,需要选择合适的初始pH值。因此,本研究选取发酵初始pH 5.5为最优条件进行响应面试验。

图3 发酵初始pH值对A280 nm的影响Fig. 3 Effect of initial pH of fermentation medium on A280 nm

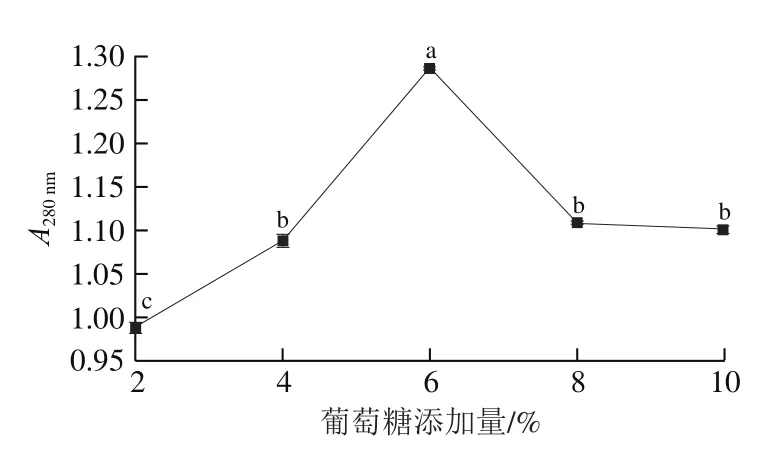

2.2.2 葡萄糖添加量对的影响

葡萄糖是乳酸菌生长繁殖必不可缺的碳源,而鸡肝中的糖类以肝糖原形式存在,葡萄糖较之更有利于乳酸菌的利用,因此本实验选择向鸡肝发酵培养基中添加葡萄糖。乳酸菌可将培养基中的碳源分解转化为乳酸等有机酸,赋予发酵产品较强的酸味,这些酸类还可与醇类反应生成酯类物质,对产品特征风味的形成具有重要贡献。

由图4可知,首先随着葡萄糖添加量增加而增大,在葡萄糖添加量为8%时达到最大值,随后下降。葡萄糖添加量低于8%时,因碳源量无法满足植物乳杆菌LP1正常生长所需而导致菌株生长速率缓慢,进而造成蛋白酶产量较低,蛋白质分解程度较低,较低。葡萄糖添加量继续增加,出现下降,这是由于培养基中过高的葡萄糖含量会造成渗透压过高,可能破坏菌株细胞结构,细胞的正常生理活动和代谢过程被扰乱,甚至导致菌体死亡,不利于发酵的进行,故选择葡萄糖添加量为6%进行发酵。

图4 葡萄糖添加量对A280 nm的影响Fig. 4 Effect of glucose addition on A280 nm

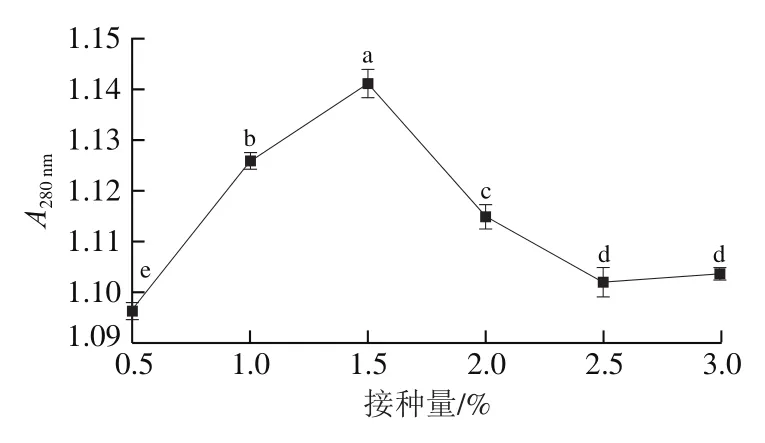

2.2.3 接种量对的影响

由图5可知:接种量在0.5%~1.5%时,呈上升趋势;当接种量大于1.5%时,开始下降。这是因为在接种量过低时,菌株生长繁殖速率慢,植物乳杆菌LP1分泌的蛋白酶含量很少,分解蛋白质的能力较弱,故小肽及游离氨基酸的含量较低;而当接种量过大时,菌株迅速繁殖,菌体密度过大会导致与氧气的接触不足,不利于发酵的进行,另外,发酵剂用量过高不利于控制生产成本。同时植物乳杆菌LP1发酵产生大量的有机酸,使培养基处于较高的酸度环境,反而会抑制菌体部分代谢活动,影响产酶量及酶活性,从而导致接种量过大时发酵鸡肝中小分子肽和氨基酸的含量随之降低。因此,选择接种量为1.5%进行发酵。李梓媛在研究乳酸菌和肉葡萄球菌混菌发酵制备羊肉香肠时,发现以8%的接种量进行发酵,菌株的产酸能力最强,有利于保证发酵香肠的安全性,使发酵香肠具有稳定的品质。

图5 接种量对A280 nm的影响Fig. 5 Effect of inoculum size on A280 nm

2.2.4 发酵时间对的影响

由图6可知,发酵16~24 h内,发酵鸡肝的随着发酵时间的延长而持续上升,20~24 h的急剧上升,说明大量的鸡肝蛋白质被分解利用,小肽及游离氨基酸的含量迅速增加,可能由于在发酵24 h时植物乳杆菌LP1分泌的蛋白酶含量及酶活达到最大值,此时的发酵效果显著。当发酵时间超过24 h,不再升高,随着时间的延长甚至还出现轻微下降,当大部分鸡肝蛋白被分解后,小分子肽和游离氨基酸的含量远高于鸡肝蛋白的含量,此时植物乳杆菌LP1会优先消耗小分子物质,造成小肽及游离氨基酸含量下降。另外,过长时间的发酵会导致乳酸等物质的积累,菌体的产酶量在进入平稳期后达到最大值,继续发酵可能会影响蛋白酶的产量和活性。因此,综合考虑生产成本以及避免过长时间发酵导致发酵效果的降低,选择发酵时间为24 h。

图6 发酵时间对A280 nm的影响Fig. 6 Effect of fermentation time on A280 nm

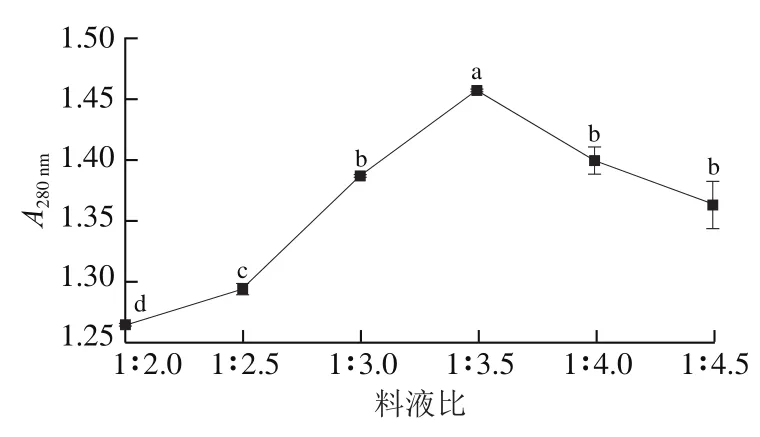

2.2.5 料液比对的影响

鸡肝作为植物乳杆菌生长繁殖的主要营养基质,控制合适的料液比能在节省生产成本的同时提高植物乳杆菌的生长速率。由图7可知,料液比1∶2.0~1∶3.5时,随着液体添加量的增加显著增高(<0.05),在料液比为1∶3.5时达到最高,随着液体添加量的继续增加,开始下降,料液比过高会使生产成本提高,令狐青青等使用纳豆芽孢杆菌()发酵鱿鱼碎肉,发现料液比过高会导致发酵液中氨基酸态氮含量下降,与本研究结果趋势一致。当料液比达到1∶4.5时,与料液比为1∶4.0时相较无显著变化,说明在料液比1∶4.0~1∶4.5范围内,鸡肝蛋白被分解生成小分子肽和游离氨基酸的量与被植物乳杆菌LP1菌体利用的量保持相对平衡,考虑到生产成本,选择料液比1∶3.5进行下一步发酵工艺的优化。

图7 料液比对A280 nm的影响Fig. 7 Effect of solid-to-liquid ratio on A280 nm

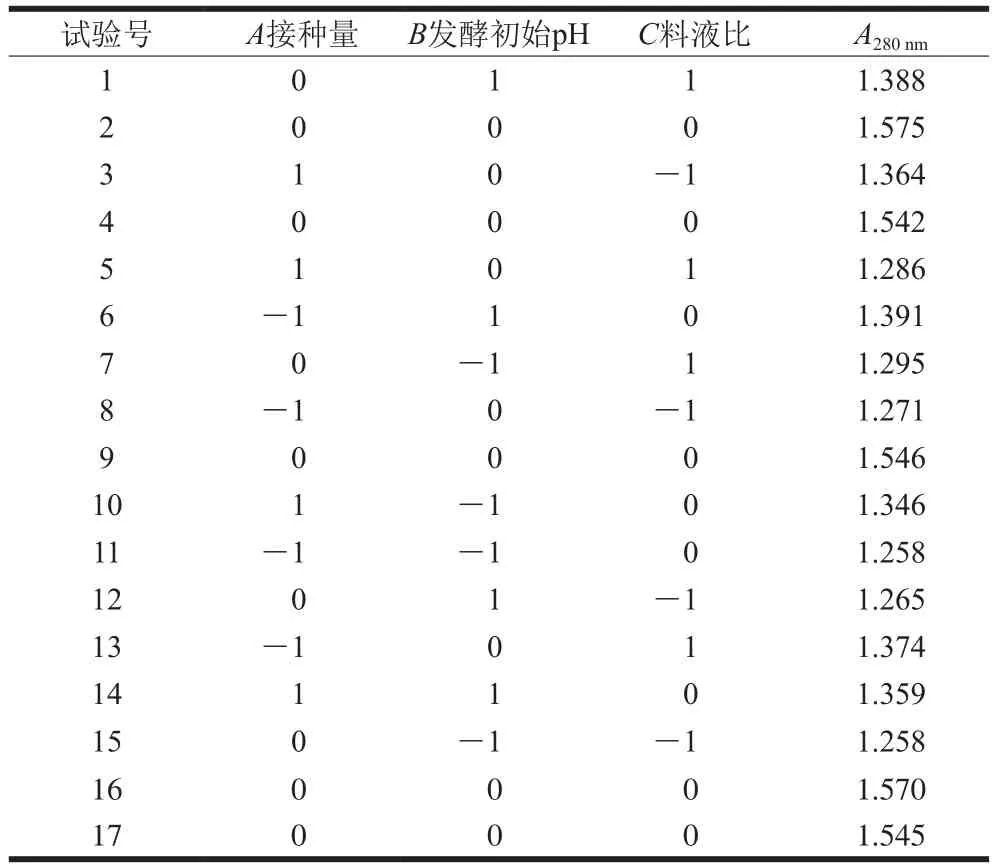

2.3 响应面优化试验结果

根据单因素试验结果,接种量、发酵初始pH值和料液比对鸡肝发酵的影响更为显著,因此选择该3 个因素对鸡肝发酵工艺进行优化。

2.3.1 数学模型的建立及显著性检验

利用Design-Expert 8.0.6软件对表2响应面试验数据进行回归分析,得到与接种量()、发酵初始pH值()、料液比()3 个因素间的回归方程为:=-21.196 47+2.477 85+5.206 20+3.608 65-0.120 00-0.181 00+0.086 00-0.389 70-0.478 70-0.537 70。该方程中各项系数的绝对值大小代表各因素对响应值的影响程度,系数的正负则反映各因素对响应值影响的方向。由一次项系数可以得出对于发酵物的影响程度依次为>>,即发酵初始pH值>料液比>接种量。

表2 响应面试验结果Table 2 Experimental design and results for response surface analysis

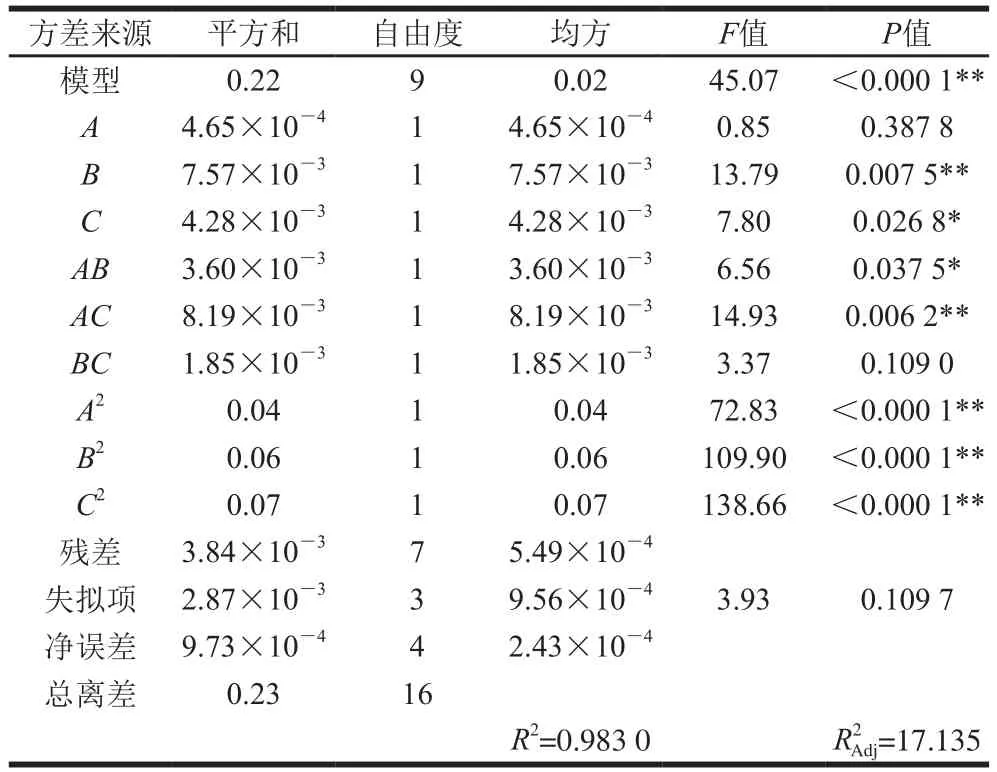

表3 回归模型显著性系数检验Table 3 Analysis variance of quadratic polynomial model and significance test

通过显著性分析可知,模型中一次项中的发酵初始pH值影响极显著(<0.01),料液比影响显著(<0.05),接种量影响不显著;二次项系数均影响极显著(<0.01);交互项中,接种量与料液比交互作用极显著(<0.01),接种量与发酵初始pH值的交互作用显著(<0.05),发酵初始pH值与料液比交互作用不显著。

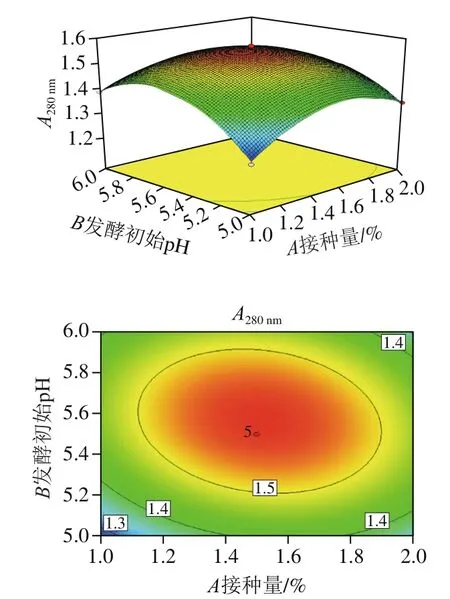

2.3.2 因素交互作用分析

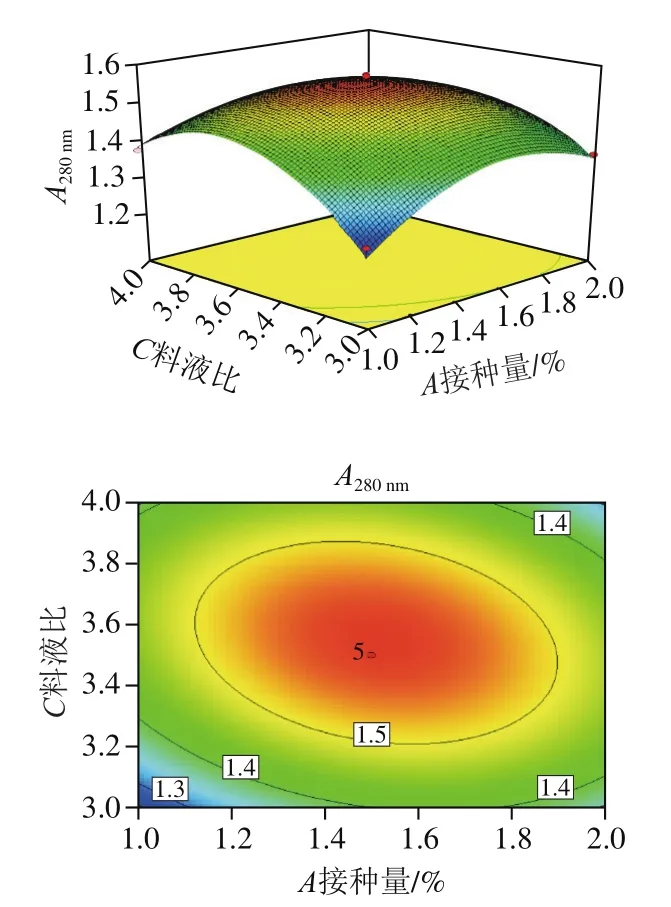

图9 接种量和料液比对A280 nm影响的响应面图及等高线图Fig. 9 Response surface and contour plots showing the effects of inoculum size and solid-to-liquid ratio on A280 nm

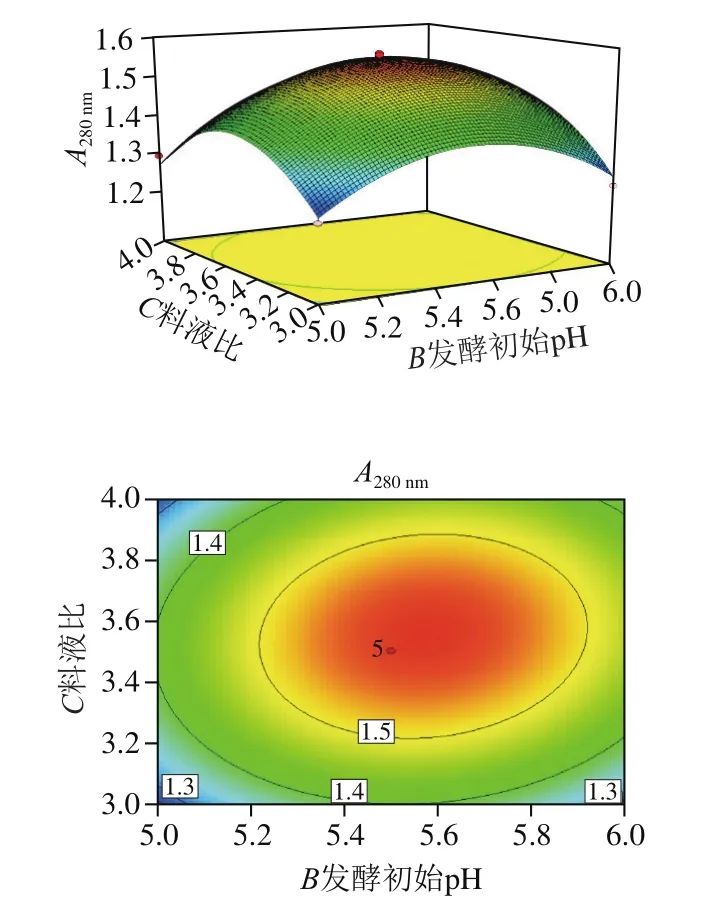

分析接种量、发酵初始pH值、料液比中任意一个因素为零水平时,其余2 个因素对发酵鸡肝的交互影响。为了分析两因素间交互作用的程度,需要通过响应面陡峭程度、三维等高线的形状来进行直观反映。其中响应值与各自变量之间的变化程度可通过响应面坡度的陡峭情况来分析。等高线的形状呈椭圆形,表明两因素之间的交互作用显著,而等高线趋于圆形则说明交互作用较弱。可以看出,图8~9的响应面具有较陡峭的坡面,等高线呈现椭圆形,说明接种量和发酵初始pH值、接种量和料液比的交互作用对发酵鸡肝有显著影响。图10响应面坡面较缓,等高线形状趋于圆形,可知发酵初始pH值和料液比的交互作用对发酵鸡肝的影响不大,这与表3方差分析的结果一致。

图8 接种量和发酵初始pH值对A280 nm影响的响应面图及等高线图Fig. 8 Response surface and contour plots showing the effects of inoculum size and initial pH of fermentation medium on A280 nm

图10 发酵初始pH值和料液比对发酵鸡肝A280 nm影响的响应面图及等高线图Fig. 10 Response surface and contour plots showing the effects of initial pH of fermentation meduim and solid-to-liquid ratio on A280 nm

2.3.3 鸡肝发酵工艺参数的优化和模型验证

以为响应值,通过Design Expert 8.0.6软件分析得到植物乳杆菌LP1发酵鸡肝的最佳工艺条件为:发酵初始pH 5.57、料液比1∶3.55、接种量1.5%。在此条件下,发酵物的预测值为1.559。经过3 次验证实验(实验条件保持高度一致),得到发酵鸡肝的实际值为1.537,与预测值的吻合度达到98.59%,因此,该模型能够有效应用于植物乳杆菌LP1发酵鸡肝工艺的优化。

2.4 最优工艺条件下发酵鸡肝游离氨基酸组成测定结果

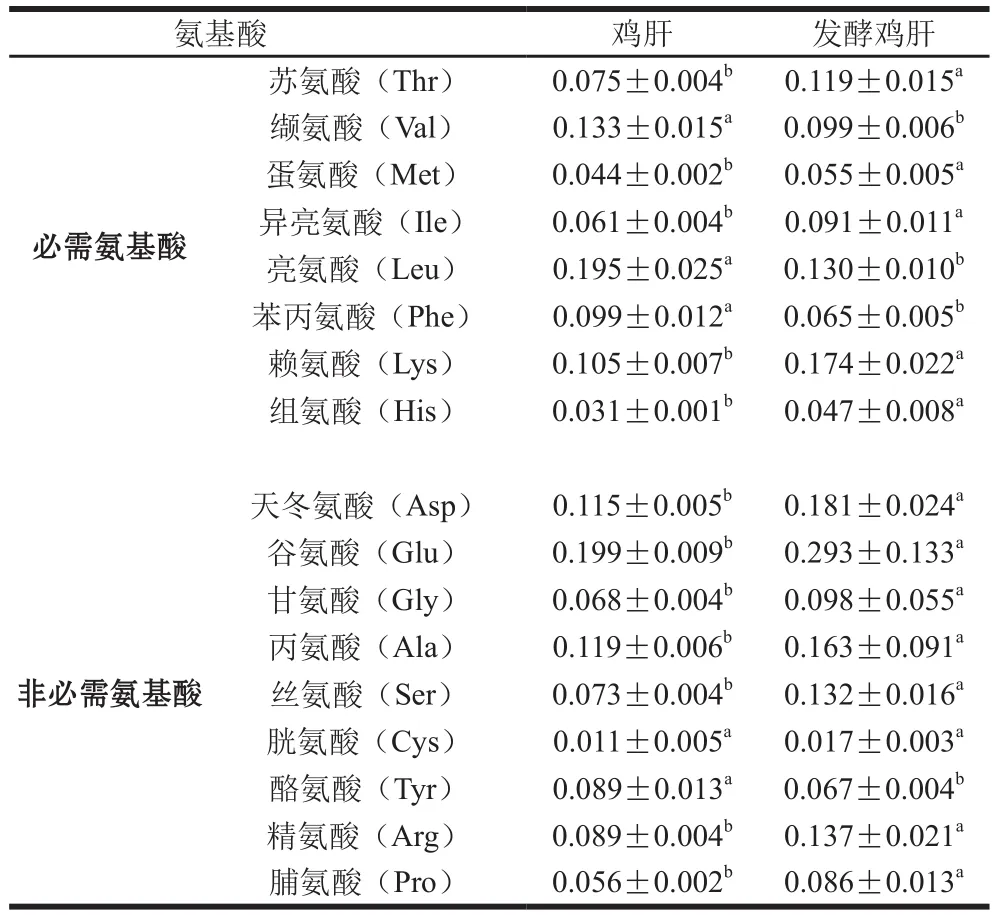

植物乳杆菌LP1在发酵过程中分泌的蛋白酶可将鸡肝蛋白分解为小分子质量的肽和大量游离氨基酸,这些小肽和游离氨基酸本身具有呈味作用,同时还可与其他成分进一步反应作为风味化合物的前体物质,对发酵鸡肝风味的形成有重要作用。通过对游离氨基酸组成的测定分析,可知发酵前后鸡肝中游离氨基酸的种类及变化情况。测得的17 种氨基酸中,根据机体是否合成及合成速率是否满足需求,分为必需氨基酸(Thr、Val、Met、Ile、Leu、Phe、Lys、His)和非必需氨基酸(Asp、Ser、Glu、Gly、Ala、Cys、Tyr、Arg、Pro);按照呈味不同可分为鲜味氨基酸(Asp、Glu)、甜味氨基酸(Ser、Ala、Thr、Pro、Gly)和苦味氨基酸(Val、Leu、Ile、Tyr、Lys、Arg、Phe)等。

由表4可知,发酵鸡肝的游离氨基酸总含量显著高于未发酵鸡肝(<0.05),同时必需氨基酸的总含量经过发酵后显著增加(<0.05),说明发酵能促使蛋白质分解为大量游离氨基酸,其中苏氨酸、异亮氨酸、赖氨酸、组氨酸、天冬氨酸、丝氨酸和精氨酸含量分别提高58.67%、49.18%、65.71%、51.62%、57.39%、80.82%和53.93%,从而提高鸡肝的营养价值。Li Chunsheng等使用戊糖片球菌30-7和30-15发酵罗非鱼香肠,发现戊糖片球菌30-15能够显著提高罗非鱼香肠中鲜味和甜味游离氨基酸的含量,改善产品滋味。

表4 发酵前后鸡肝游离氨基酸组分含量的变化Table 4 Changes in free amino acid composition of chicken liver before and after fermentation g/100 g

3 结 论

通过对植物乳杆菌LP1、发酵乳杆菌LF1和枯草芽孢杆菌BS1生长曲线及产酸曲线的测定,得出植物乳杆菌LP1的生长速率最快、产酸能力最强,故选择植物乳杆菌LP1作为发酵剂对鸡肝进行单菌发酵,同时可利用植物乳杆菌LP1产酸抑制杂菌的生长,提高安全性。以单因素试验为基础,选择发酵初始pH值、接种量和料液比进行3因素3水平响应面试验,对植物乳杆菌LP1发酵鸡肝的工艺进行优化,得到最优工艺参数为:发酵初始pH 5.57、料液比1∶3.55、接种量1.5%。结果显示,鸡肝发酵后游离氨基酸和必需氨基酸总含量均显著增加(<0.05),进一步说明发酵可促进蛋白质分解为大量游离氨基酸,提高鸡肝的营养价值。发酵鸡肝是制备宠物猫食品的优质原料,拓展了鸡肝副产物综合利用的新途径。