连铸结晶器“自适应保护渣”理论及应用

2022-08-29文光华陈富杭蒋文波侯自兵

文光华,陈富杭,蒋文波,侯自兵,唐 萍

重庆大学材料科学与工程学院,重庆 400044

保护渣是振动结晶器连铸的一种重要功能材料,已有近60年的历史.由于外观颜色和功能独特,保护渣又被人们俗称“black magic”[1].对“黑色魔术”保护渣的认识途径包括工厂试验、数值模拟以及性能测试等几个方面.毫无疑问,最有用的信息是来自工厂试验.早期的保护渣知识贡献者主要是保护渣生产商、日本学者、欧共体资助的项目以及个体者,如沃尔夫(M Wolf)等[2];近20年来,韩国和中国学者在无氟保护渣、非牛顿保护渣和高碱度保护渣方面做了大量工作.但遗憾的是,保护渣产品依然没有实现无氟化[3],保护渣的开发还是根据试错法(Trial and error)来平衡结晶器内卷渣、控热与润滑的矛盾[4-5].可能的原因是保护渣在结晶器内的真实行为还没有被完全理解,尤其是结晶器内热环境和振动对保护渣理化性能的影响及其与成分之间的关系缺乏系统深入的认识.为此,近些年重庆大学文光华团队结合连铸结晶器实际工况条件,通过对保护渣在结晶器内进行物理化学研究,发现保护渣中以铝为代表的网络形成中间体元素具有适应结晶器工况环境的固氟、非牛顿流体及热扩散效应.针对这些发现,提出连铸结晶器“自适应保护渣”(Smart mold powders, SMP)设计理论,并开展了相关的应用研究.希望本文为保护渣在解决环境问题及卷渣、控热与润滑矛盾方面开辟一条新途径.

1 保护渣在连铸结晶器内的物理化学行为

1.1 保护渣中挥发物进化

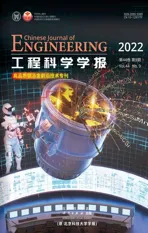

连铸保护渣通常是由基料(CaO+SiO2)、熔剂(CaF2+Na2O)和炭质材料等组成的混合物,在结晶器内从低温到高温形成熔渣的过程中,这些物料之间必然要发生一系列的物理化学反应,形成多种挥发性物质.这些物质(样品编号:1.SAG 202)在升温速率为100 ℃·h-1的条件下,其各自分压随温度变化的质谱分析结果如图1所示[6].

图1 保护渣中气体分压随温度变化[6]Fig.1 Partial vapor pressures over mold powders with temperature [6]

从图1可知,保护渣在结晶器内挥发进化过程中,有三个特征阶段:(1)100~600 ℃,主要是 CO2气体,有少量水蒸气,没有探测到HF有毒气体.(2)600~1200 ℃,先后形成 Na、NaF、SiF4、SiF2和 CO等多种气体,其中 NaF 分压最大.(3)1200~1550 ℃,CO分压达到最大,然后迅速降低,并有少量SiO气体形成.在低温段和高温段,主要挥发物质是CO2和CO,这是因为在500 ℃左右,碳的燃烧反应是由化学反应控制,其反应式为:C+O2→CO2.而在高温段,属于Boudouard反应:C+CO2→CO,其中CO2来自保护渣中碳酸盐的分解[7].

然而,上述结果中有两个现象值得关注.一是人们通常认为保护渣中CaF2会发生如下反应[8]:CaF2+SiO2→SiF4(g)+CaO、 CaF2+H2O→HF(g)+CaO,产生HF和SiF4气体污染大气环境;但事实上,HF却没有被检测到,SiF4分压也是微量.二是在600~1200 °C段,保护渣在烧结和熔渣形成过程中发现NaF挥发物,其分压还远大于SiF4,说明Na2O+CaF2→CaO+NaF(g)反应起主导作用.为此,作者团队也进行了对比实验,结果如表1所示[9].从表1可知,在1000~1400 ℃升温过程中1#渣样失重量远大于2#渣样的失重量,进一步验证了含氟和钠保护渣系中氟化物主要挥发物质是NaF的结果.

表 1 渣样失重量(质量分数)Table 1 Weight loss of the slags %

由于NaF的物理性质(熔点为993 ℃,沸点为1695 ℃)不同于 SiF4(沸点为-65 ℃),在结晶器内难于逸出进入大气[10];只能在粉渣层或烧结层低温区发生凝结、液化,并与熔渣池建立起动态平衡.这一结果说明含氟保护渣在连铸操作平台不会污染空气环境.

1.2 保护渣与二冷水离子交换

虽然结晶器内保护渣中氟化物难于进入空气,但在结晶器下口与二冷水接触过程中,水淬渣中离子会释放到水中进而污染二冷水,甚至会导致连铸设备腐蚀等问题[11].

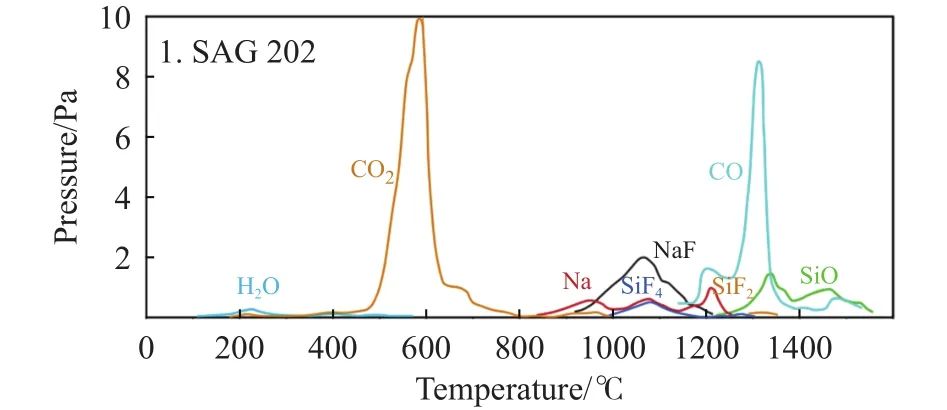

借鉴玻璃被水侵蚀过程中的离子交换理论,作者研究团队发现熔渣水淬后形成的玻璃态渣样与水接触,渣样中的部分离子会通过离子交换的方式释放到水样中,导致水样的pH值发生改变,如图2所示[12].从图2可知,离子交换分为两种类型:(1)阳离子交换反应,Na+、Li+、Ca2+等阳离子与水中H+发生离子交换;(2)阴离子交换反应,含氟保护渣中的F-与水中OH-发生离子交换,F-释放到水中造成水体污染.

图2 含Al2O3保护渣离子交换示意图Fig.2 Ion exchange mechanism for mold slag with Al2O3

对于硅酸盐渣系来说,作为稀释剂的F通常是以自由氟的形式存在.但当渣中有Al2O3存在时,F会参与Al的配位形成[AlO3F]等四面体结构组网,这部分Al—F键的离解能较高,使得F很难从网络结构上离解下来参与离子交换,导致水样中阴离子交换量降低而抑制F-对水体的污染.渣中的F根据其作用分为三种类型:自由氟(FF)、非桥氟(NBF)和桥氟(BF).渣中主要参与阴离子交换的F是FF,渣中Al的存在能够降低渣中FF的相对含量而达到固氟的作用.此外,渣中生成的[AlO4]四面体需要碱金属阳离子M+提供电荷补偿.这部分M+与网络结构的作用力较强而难以交换溶出,抑制了水样中阳离子的交换量,从而提高了渣的耐水性.因此,在含氟保护渣中适当提高Al2O3含量有助于减弱保护渣中离子释放造成的水污染和对设备的危害.

1.3 结晶器内熔渣非牛顿流体特性

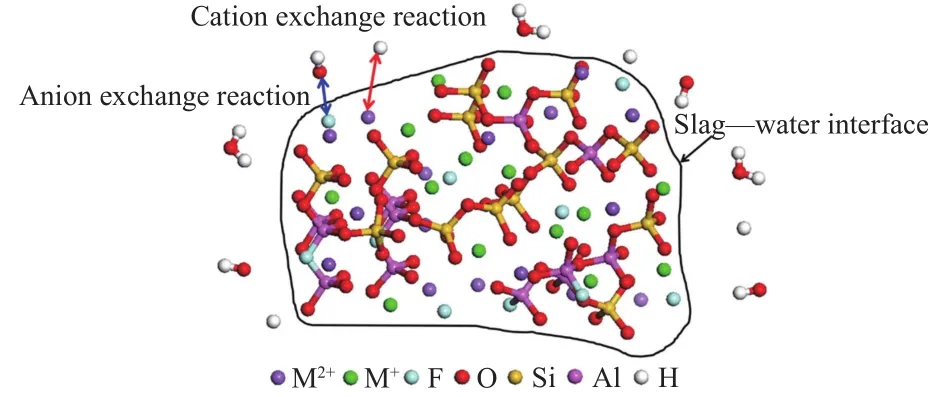

大量研究表明,冷轧薄板表面缺陷与结晶器卷渣密切相关,尤其是超低碳钢,如IF钢和硅钢等.增加保护渣黏度和钢渣界面张力有利于降低卷渣发生率,其中黏度控制效果最为显著;然而,为了防止凝固坯壳黏结,从保证润滑的角度又需要保护渣低黏度.为了解决这对矛盾,日本学者首次提出了非牛顿保护渣的设计概念,如图3所示[13].

图3 连铸过程非牛顿流体保护渣概念示意图[13]Fig.3 Mold flux concept for non-Newtonian fluid in a continuous casting process[13]

从图3可知,结晶器内卷渣是发生在钢液面上,对于板坯连铸来说一般位于水口和结晶器窄面之间区域,因为该区域钢液表面速度最大;保护渣润滑则是发生在凝固坯壳与结晶器之间的缝隙,受结晶器振动控制.由于这两个现象发生在结晶器内不同位置引起剪切力的差异,基于非牛顿流体剪切稀化理论,可以通过控制保护渣不同位置黏度大小来满足“润滑”和“防止卷渣”的要求.

构建熔渣具有非牛顿流体特性有两个思路:一是在熔渣中形成弥散分布的高熔点物质,如Cr2O3;二是改变硅酸盐网络结构成为异类结构,如引入 N(Si3N4)形成 ≡Si—N=Si= 或 ≡ Si—N—Si≡键.后者使熔渣具有剪切稀化特性,这是因为一方面N3-会代替熔渣中的非桥氧O-与Si4+相连,增加熔渣的聚合度和黏度;另一方面N3-也会连接熔渣中的金属离子如Ca2+形成弱的N—Ca键.在剪切力较小条件下,N—Ca键不受影响;当剪切力增大时,键能较弱的N—Ca键会被剪切力破坏,使熔渣聚合程度降低,黏度降低.中试结果表明,添加Si3N4制备的非牛顿保护渣有效地改善了铸坯的润滑,降低了卷渣率.类似地,用B2O3形成异类网络结构实现熔渣剪切稀化特性的研究也有报道[14].但这两种添加剂保护渣均未在大生产中推广应用.可能的原因:一方面是Si3N4和B2O3不是保护渣常用成分;更重要的是Si3N4不稳定,在制备含Si3N4非牛顿保护渣的过程中,Si3N4损耗量达到40%;B2O3属于低熔点成分,在结晶器内易结团,影响保护渣熔融结构.

事实上,作为保护渣中常见成分的Al2O3具有形成异类网络结构特征,这是因为Al2O3属于典型中间体氧化物.为此,近期作者研究团队发现Al2O3能够通过Si—O—Al键的连接方式形成QmSi(nAl)结构,如图4所示.图中的Q3Si(1Al)和Q2Si(1Al)结构在剪切力作用下转变为Q2Si(0Al)和Q1Si(0Al)结构,使熔渣产生明显的剪切稀化行为[15].

图4 剪切力对与铝相关单元结构进化示意图.(a) Q2Si (1Al); (b) Q3Si (1Al)Fig.4 Structural evolution for the Al-related species at high shear rate: (a) Q2 Si (1Al); (b) Q3 Si (1Al)

1.4 结晶器内渣膜 Soret效应

除了上述卷渣与润滑矛盾外,对于结晶器内初始凝固具有包晶反应的裂纹敏感性钢来说,保护渣的控热和润滑两个功能相互冲突一直困扰着连铸工作者.为了防止包晶钢连铸坯表面凹陷或裂纹,实际生产中通常采用高碱度(CaO/SiO2,质量分数比)易结晶保护渣来控制结晶器内弯月面区域的传热;但高碱度保护渣的凝固温度高,使得结晶器内液渣膜变薄,导致坯壳润滑不良,给连铸生产带来灾难性的结果,即结晶器黏结报警频繁,甚至引起漏钢事故[16].目前,相比低碳钢,包晶钢连铸工厂可选的方法就是降速(20%左右)浇铸,即采用高碱度保护渣,通过“牺牲拉速”来平衡润滑铸坯和控热这对矛盾.

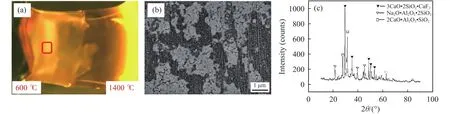

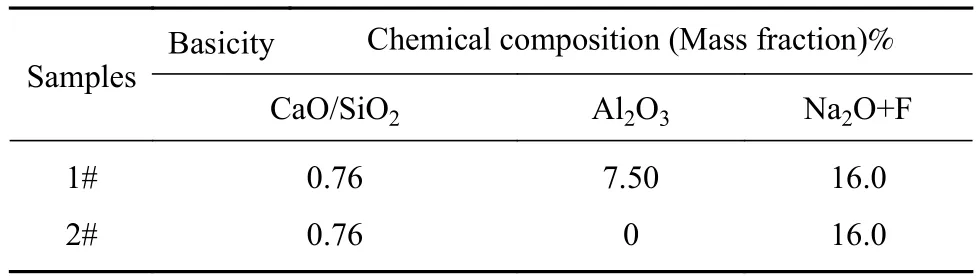

为了破解保护渣控热和润滑的矛盾,人们已做了多方面努力[17],包括结晶器陶瓷涂层、保护渣中添加过渡族元素氧化物以及在渣膜中形成弥散金属粒子等,试图将渣膜传热功能分开,保护渣仅强调润滑铸坯的作用,但这些努力结果均未在工业生产中正常推广应用.为此,近期作者团队基于结晶器内渣膜在水平方向存在1000 ℃左右温差的事实,发现含铝保护渣除了具有非牛顿流体特性外,在低碱度条件下还表现出独特的Soret 效应,导致渣膜中元素分异,玻璃渣膜变成晶体渣膜.实验设计了两个低碱度渣样,不同之处是在于有无Al2O3成分上,如表2所示.采用双丝法(Double hot thermocouple technique,DHTT)模拟结晶器壁与坯壳之间冷热端温度梯度,实验选取低温端温度600 ℃,高温端温度1400 ℃,保温6 min后对渣膜样进行电镜观察,结晶渣样再进行X射线衍射(XRD)分析,结果如图5和图6所示.可以发现,1#含铝渣样在低温端析出晶体,晶体类型包括枪晶石、霞石及钙铝黄长石,而不含铝的2#渣样在低温端则是玻璃体.

图5 含铝保护渣.(a) 双丝法; (b) 图5(a)中选定区域所对应的微观结构; (c) X衍射Fig.5 Slag with Al2O3: (a) DHTT; (b) microstructure corresponding to the selected area in Fig.5(a); (c) XRD

图6 不含铝保护渣.(a) 双丝法; (b) 图6(a)中选定区域所对应的微观结构Fig.6 Al2O3-free slag: (a) DHTT; (b) microstructure corresponding to the selected area in Fig.6(a)

表 2 保护渣主要化学成分Table 2 Main chemical compositions of mold powders

Soret效应,也称热扩散,是指在温度梯度作用下,存在于单个矿物相、熔体或液体、均匀气体中的某些组分自发产生浓度梯度的现象[18-19].Soret效应早在一百多年前就由Ludwig预见并由瑞士化学家Soret用实验证实.随后在化学、大气、生物、物理和材料等领域得到进一步证实,并被广泛地进行理论和应用研究.但针对硅酸盐熔体体系,直到20世纪80年代,以Lesher为代表的学者才证实岩浆成分分异可以用热扩散解释,且在规模上与结晶分异相当[20-21].

事实上,在钢的连铸过程中,利用钢液热量形成的液渣在结晶器振动作用下从弯月面渗入到水冷铜壁和凝固坯壳之间的缝隙,从而形成靠近坯壳侧的液态渣膜(厚度为0.1 mm左右)和靠近铜壁侧的固态渣膜(厚度为1~2 mm)[22].在弯月面区域,坯壳表面液渣的温度高于1400 ℃;而结晶器壁的温度较低,一般不超过300 ℃,靠近结晶器一侧的固渣膜表面的温度在 400~800 ℃之间,且越往下渣膜表面温度越低[23].显然,固态渣膜在形成过程中除了液态向固态转变的凝固结晶外,由温差引起的热扩散效应,进而导致组分发生分异诱导晶体析出也应不容忽视.

2 “自适应保护渣”理论及应用

2.1 “自适应保护渣”理论

从上述保护渣在连铸结晶器内物理化学行为不难看出,含Al2O3保护渣具有三个功效:(1)抑制保护渣与水之间的离子交换程度,起到固氟和钠的作用;(2)形成异类网络结构,使熔渣产生明显的剪切稀化行为,实现保护渣不同位置黏度大小控制;(3)在低碱度条件下表现出独特的热扩散效应,导致渣膜中成分迁移,使玻璃渣膜变成晶体渣膜.显然,保护渣这些功效归结于两个方面的原因:一是Al2O3属于网络中间体,具有多元结构,如图7所示[24];二是与连铸结晶器工况环境(剪切力、温度梯度及二冷水等)密切相关.为此,作者团队将这一研究定义为连铸结晶器“自适应保护渣”(Smart Mold Powders, SMP)设计理论.该理论体系,即将硅酸盐熔渣体系异类网络结构理论与连铸结晶器工况环境相结合,实现熔渣结构演变与保护渣功效相互依赖的“自适应”效应,包括固氟、剪切变稀及热扩散脱玻保护渣设计思想.利用这一理论开发出环境友好保护渣、非牛顿保护渣及Soret效应保护渣等.

图7 含铝保护渣.(a) 拉曼光谱; (b) 核磁共振Fig.7 Slag with Al2O3: (a) Raman spectrum; (b) nuclear magnetic resonance

2.2 环境友好保护渣

连铸保护渣通常含有质量分数为4%~12%的氟,虽然在结晶器内生成的氟化物(如NaF)不会对空气造成污染,但在结晶器下口熔渣会与二冷水反应.图8给出了不同Al2O3含量下熔渣水浸过程的实验结果[25].从图8可知,当Al2O3质量分数由4%增加到10%时,渣样水浸液中氟离子质量浓度降低最为明显;pH值也是在此范围变化最大,即pH值由4.0增加到6.5,水由酸性接近中性.利用该结果设计的保护渣应用于某工厂,在结晶器下口处接取水样与传统渣水样进行对比[26].分析结果表明含Al2O3保护渣与水发生离子交换的F-含量不足传统渣的20%,且不大于10 mg·L-1的国家排放标准;同时,水样的pH值变化小,接近中性.这说明适当提高保护渣中Al2O3含量,可以显著降低熔渣中离子释放造成的水体危害,无需采用低氟或无氟保护渣,就可达到环境友好的效果.

图8 保护渣中Al2O3含量对水样中F-和pH的影响.(a) F-; (b) pHFig.8 Effects of Al2O3 content on F- and pH of leaching water: (a) F-; (b) pH

2.3 非牛顿流体保护渣

对于冷轧薄板钢(如IF钢)连铸,希望钢液面上的熔渣具有较高的黏度防止卷渣,同时从润滑角度又需要流入坯壳与结晶器壁之间的液渣黏度要小.基于非牛顿流体剪切稀化理论,在保护渣中添加一定含量的Al2O3成分,使得保护渣在不同位置黏度差异满足“防止卷渣”和“润滑”两个要求,实验结果如图9所示[27].从图9可知,随着保护渣中Al2O3摩尔分数(m)由3.63%增加到10.76%,保护渣均表现出剪切稀化的特性,但在Al2O3摩尔分数为9.46%的条件下,流动行为指数最小,保护渣剪切稀化效果最显著.利用该结果指导超低碳钢连铸保护渣设计,在低剪切速率下保护渣黏度在1300 ℃可达0.5 Pa·s以上,冷轧薄板因卷渣引起的封锁率明显降低.

图9 Al2O3对保护渣剪切稀化性能的影响.(a) 黏度η; (b) 流动行为指数nFig.9 Effect of Al2O3 on shear-thinning performance of slag: (a) viscosity η; (b) flow behavior index n

2.4 Soret效应保护渣

连铸坯表面凹陷或裂纹形成与钢在结晶器内初始凝固包晶收缩或高温强度过大有关.为了减少或防止该类缺陷,一方面需要结晶器弯月面区域温和冷却,即靠近铜壁一侧形成晶体渣膜;另一方面,保证润滑也需要靠近坯壳一侧液渣具有较低的凝固温度[28].利用Soret效应,在低碱度保护渣中添加网络形成中间体Al2O3成分,使得结晶器内渣膜在低温端脱玻、在高温端保持长渣性能,满足“控热”和“润滑”两个要求.根据表2成分设计的保护渣应用于某厂304D高氮不锈钢板坯连铸,铸坯表面凹陷和裂纹缺陷发生率得到明显降低.从工厂连铸机获取的样品扫描电镜(SEM)实验结果如图10所示.从图10可知,对结晶器内获取的渣膜,扫描电镜重点观察了弯月面下部区域靠近铜壁侧低温端渣膜结构,渣膜呈现晶体结构.靠近坯壳高温端液渣行为采用黏度-温度曲线来表征(图11),发现该保护渣属于典型的长渣(酸性渣),具有较低凝固温度(TS).

图10 含铝低碱度保护渣.(a) 渣膜断面形貌; (b) 图10(a)中选定区域所对应的微观结构Fig.10 Low basicity slag with Al2O3: (a) section morphology of slag film; (b) microstructure corresponding to the selected area in Fig.10(a)

图11 含铝低碱度保护渣黏度-温度曲线Fig.11 Viscosity-temperature curve of low basicity slag with Al2O3

3 结论

(1) 保护渣在连铸结晶器内有关氟的挥发、卷渣、控热与润滑的矛盾一直困扰着连铸工作者.连铸结晶器“自适应保护渣”理论为解决这些问题提供了一条保护渣设计新思路,原理是将保护渣高温熔渣异类网络结构理论与结晶器工况环境相结合,实现熔渣结构演变与保护渣功效相互依赖的“自适应”效应.在“自适应保护渣”的成分设计思路中,铝作为熔渣网络中间体代表元素的应用极有价值.相应开发出含一定Al2O3成分的环境友好、非牛顿流体及Soret效应保护渣,这类保护渣无需降氟就可达到环境友好、降低超低碳钢冷轧板封锁率及提升304D高氮不锈钢板坯表面质量的效果.

(2) “自适应保护渣”理论在保护渣设计和开发中的广泛应用还需要在多个方面进一步完善和发展.一是由于保护渣的设计和选择没有国内外标准,具体应用还应结合连铸钢种、浇铸断面和拉速等因素综合考虑.二是Soret效应首次应用于连铸保护渣领域,在低碱度含Al2O3成分条件下渣膜在低温端呈现脱玻现象,其元素(如铝、硅、钙、钠和氟等)的分异规律还需要澄清;不同碱度的影响也有待研究.三是除了铝元素外,还有其他网络形成中间体元素(如钛、锌等)应被关注.四是结晶器内磁场和电场对熔渣中网络中间体结构的影响也值得探索.