基于微细异相钢液洁净化技术研究进展

2022-08-29王晓峰常桂华邓志银

王晓峰,栗 红,曹 东,康 伟,常桂华,邓志银,顾 超

1) 陕西科技大学机电工程学院,西安 710021 2) 鞍钢集团有限公司,鞍山 114051 3) 东北大学冶金学院,沈阳 110089 4) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

钢的洁净度是制约钢材质量和工业应用的关键因素,提高钢产品质量、生产洁净钢的关键在于控制钢中夹杂物[1-3].生产超洁净钢最有效的手段是在钢液中产生大量微小气泡[4-6],利用这些微小气泡上浮及携带作用,实现钢液中细小夹杂物的高效分离与去除.研究表明:弥散细小的气泡具有较高的夹杂物去除效率,从钢液中去除50 μm以下的Al2O3夹杂的最佳气泡直径为0.5~2 mm[4,7-12].为此,冶金科技工作者开展了大量的研究工作,期望在钢液中得到更小尺寸的气泡实现细小夹杂物的深度去除,形成了中间包气幕挡墙[13-15]、钢包长水口吹氩[16-19]、增压减压法[20-21]、增氮析氮法[22]、微小氢气泡法[23]、超声空化法[24-26]等技术.但目前上述技术仍处于实验室开发和工业生产试运行阶段,限制其进一步发展的主要问题是:

(1)中间包气幕挡技术是在中间包整备过程中在其底部预埋透气元件(透气砖、透气塞等),通过透气元件向中间包内吹入惰性气体产生小气泡清洗钢液.目前该技术在理论研究方面取得了一些进展,如通过在水模和数模试验方面,优化组合中间包气幕挡墙与控流装置的工艺布置;但实际应用效果并不稳定,其主要存在的问题是产生的气泡尺寸较大,弥散程度差,夹杂物去除效率低,尤其是对显微夹杂物的去除效果不够理想.

(2)利用钢包长水口中湍急的钢液将气体破碎为小气泡,气泡的最大尺寸约为 0.5~3 mm[15],远小于采用透气砖或透气塞向钢水中吹入气体产生的气泡尺寸.但钢包长水口吹氩过程易造成中间包钢水表面裸露导致钢液二次氧化.随着中间包密封技术的发展,该技术有望得到进一步应用.

(3)增压减压法、增氮析氮法以及微小氢气泡法等技术采用加压方式使钢水中氮气或氢气达到过饱和,随后在真空环境下迅速减压,溶解气体析出并在细小夹杂物表面快速形核、长大进而携带夹杂物上浮去除.上述方法产生气泡细小、弥散,夹杂物去除效果较好,但操作难度大,不适合对氮、氢含量要求高的钢种.

(4)超声空化法是在液相中采用超声波搅拌产生空化效应进而产生大量直径为几十微米的小气泡,弥散分布的微气泡有利于钢液中的细小夹杂物去除.尽管超声空化法在细小夹杂物去除方面具有很大的优势,但由于难以将超声波作用于钢水中,因此,目前超声空化气泡法去除夹杂物的研究仍集中在实验室试验,未进行大规模工业化应用实践.

近年来,在新型高端钢铁产品的开发过程中采用微气泡去除钢中细小夹杂物研究越来越受到重视[27-32].因此,研究在钢液中如何获得尺寸可控、数量稳定、弥散分布的气泡具有较强的现实意义和紧迫性.鉴于此,近年来鞍钢的冶金科技工作者提出采用碳酸盐原位分解反应的方式实现在钢液中产生弥散分布的微细异相净化钢液技术,并开展了大量的试验研究工作[33-39],取得一定的进展.本文在总结目前基于微细异相净化钢液技术特点的基础上,介绍了微细异相净化钢液工艺优化与应用方面的最新研究进展,以期为微小气泡去除夹杂物技术的研发提供思路与思考.

1 基于微细异相净化钢液技术

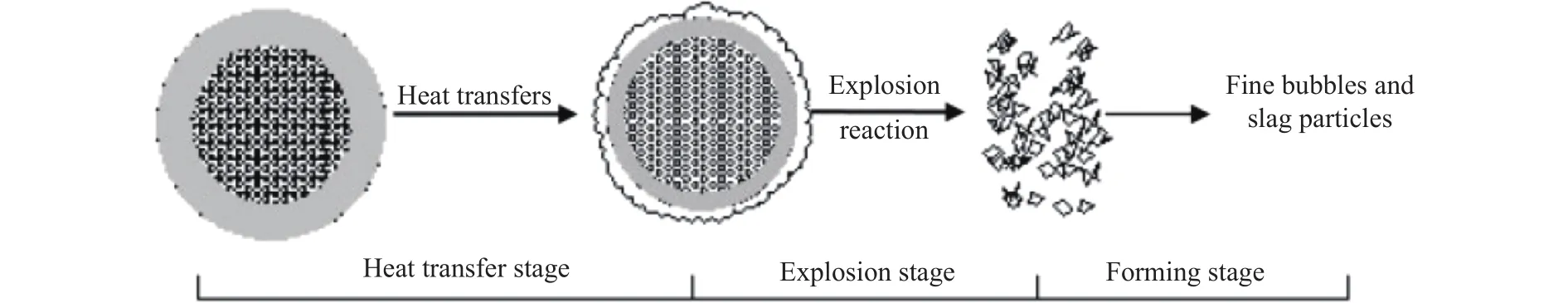

研究表明碳酸盐粉剂能够在钢液中生成小气泡, 微气泡不但能够促进钢液成分和温度均匀, 而且还能捕捉、去除夹杂[40-41].因此,本研究设计了一种能够在炼钢温度下发生爆裂反应释放出微细异相(气泡和渣滴)的球体,如图1所示.由于碳酸盐的分解反应温度远低于炼钢温度,如何在钢液中均匀加入碳酸盐粉剂是获得微小气泡的关键.为此本研究提出采用复合球体爆裂反应分散粉剂的方式实现在钢液中产生弥散分布的微细异相.即在钢液中加入一种复合球体,该球体在高温下具有一定的热稳定性,能够随着湍流的钢液循环至钢水深处,然后发生爆裂反应释放出碳酸钙粉剂和对炼钢有益的熔剂,进而产生微小气泡与渣滴去除细小夹杂物.研究中的复合球体是将具有较强夹杂物吸附能力CaO-Al2O3-SiO2渣系炼钢熔剂与碳酸钙粉剂按一定比例复合制成的特定结构球体,即球芯部分由CaO-Al2O3-SiO2渣系熔剂与碳酸钙粉剂组成;中间层完全由碳酸钙粉剂构成,控制球体爆裂反应强度(作用范围半径);外层为球体热稳定控制层,主要由碱金属氧化物粉剂构成,控制球体爆裂反应发生时间,如图2所示[42].

图1 复合球体爆裂反应生产微小气泡和渣滴[40]Fig.1 Fine bubbles and slag droplets in molten steel induced by the explosive reaction of the composite sphere[40]

图2 复合球体实物截面图Fig.2 Cross section of a composite sphere

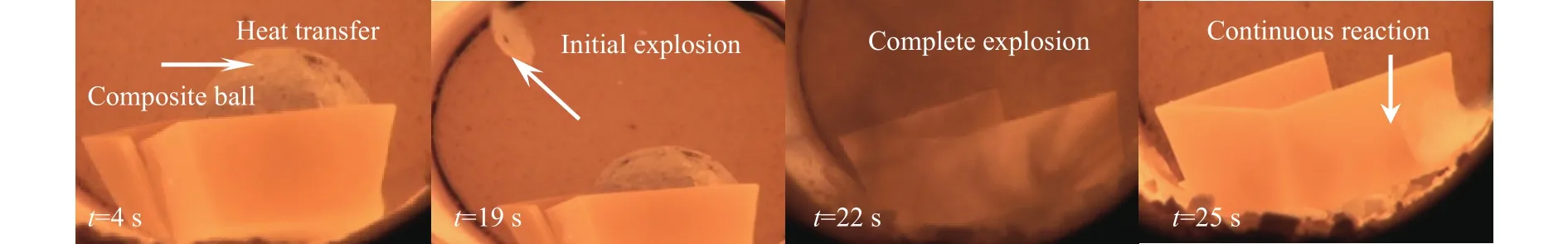

复合球体具有良好的热稳定性,在炼钢温度下热爆裂反应并不会立即发生.随着热量导入,球体表层碳酸钙粉剂分解释放出二氧化碳气体.由于氧化钙导热性能差,传热过程滞后于碳酸钙粉剂分解反应.这样,二氧化碳气体在球体内聚合、膨胀,直至球体发生爆裂(图3).球体爆裂后释放出内部的碳酸钙粉剂,在高温下这些碳酸钙粉剂持续发生分解反应生成大量二氧化碳气体.另外,球体爆裂后释放出的低熔点预熔渣粉末在炼钢温度下也会迅速熔化形成细小渣滴[42].

图3 复合球体在1600 ℃热爆裂分解反应过程[42]Fig.3 Thermal explosion decomposition process of composite spheres at 1600 °C[42]

球体的高温热爆裂反应行为决定了微细异相(气泡与渣滴)在钢液中分布.统计分析了复合球体在1600 ℃热爆裂分解反应试验结果,发现球体的热爆裂反应行为主要有以下四种形式:(1)完全爆裂,生成大量小碎块(图4(a));(2)部分爆裂,球体表层发生热爆裂反应,且在表层下出现裂纹(图4(b));(3)球体分裂为两部分,表面出现较深裂纹(图4(c));(4)球体表面没有明显变化,未发生显著爆裂反应.统计分析复合球体热爆裂试验结果表明:发生完全爆裂反应的球体比例为61.54%,发生部分爆裂的球体占比23.08%.因此,在炼钢温度下能够发生热爆裂反应的球体比例可达84.62%.

图4 复合球体高温热爆裂分解反应试验产物[43-44]Fig.4 Products of high temperature thermal burst decomposition reaction of composite spheres[43-44]

球体在钢液中爆裂后生成两种类型的气泡:(1)小气泡及气泡群,尺寸在200 μm以下;(2)渣滴与气泡,尺寸为 100~280 μm,具体如图5所示,与传统吹氩工艺相比,本研究在钢水中生成的气泡更为细小弥散[43].

图5 铸锭中原位生成微小气泡的种类.(a)单个气泡;(b)渣滴与气泡[43]Fig.5 Fine bubbles due to decomposition reactions in the as-cast ingot: (a) single bubble; (b) bubble and slag droplet[43]

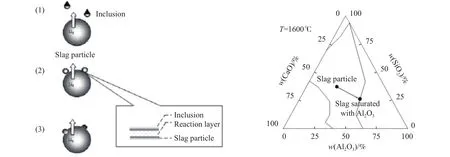

另外,在铸锭中还发现大量渣滴,尺寸在 20~200 μm.渣洗实质上与吹氩非常类似,即以异相颗粒(渣滴、气泡)为媒介吸附夹杂物,促进夹杂物碰撞聚合,如图6(a)所示.通过对CaO-Al2O3-SiO2渣系在1600 °C的等温截面图观察表明(图6(b) ),本研究所选用的渣系对于Al2O3夹杂物具有良好的吸附能力,因此可采用渣洗的方式实现对钢液中Al2O3夹杂物的有效去除[45].此外,对于不同钢种的生产,亦可采用该种方法在钢液中生成不同种类的渣滴净化钢水.因此该工艺的适用性广泛,值得深入研究.

图6 反应生成渣滴捕获夹杂物上浮过程示意图(a)及渣滴熔解氧化铝夹杂后CaO-Al2O3-SiO2渣系过饱和度(b)的变化[40]Fig.6 Schematic showing slag particle capturing inclusion during flotation (a) and change of supersaturation (b) of CaO-Al2O3-SiO2 slag system after slag drop dissolves alumina inclusion[40]

2 基于微细异相净化钢水技术工业试验应用

2.1 基于微细异相去除夹杂技术

具有微细异相去除细小夹杂物功能的球体可在RH精炼后期加入,具体如图7所示.当RH精炼合金化结束后,真空室的真空度达到100 Pa以下时加入球体,球体加入后净循环0~15 min,随后RH搬出上机浇注[42-43].试验钢种为IF钢,工艺路线为BOF+RH+CC,试验共进行50炉.

图7 RH精炼加入复合球体示意图Fig.7 Schematic diagram of RH refining adding composite ball

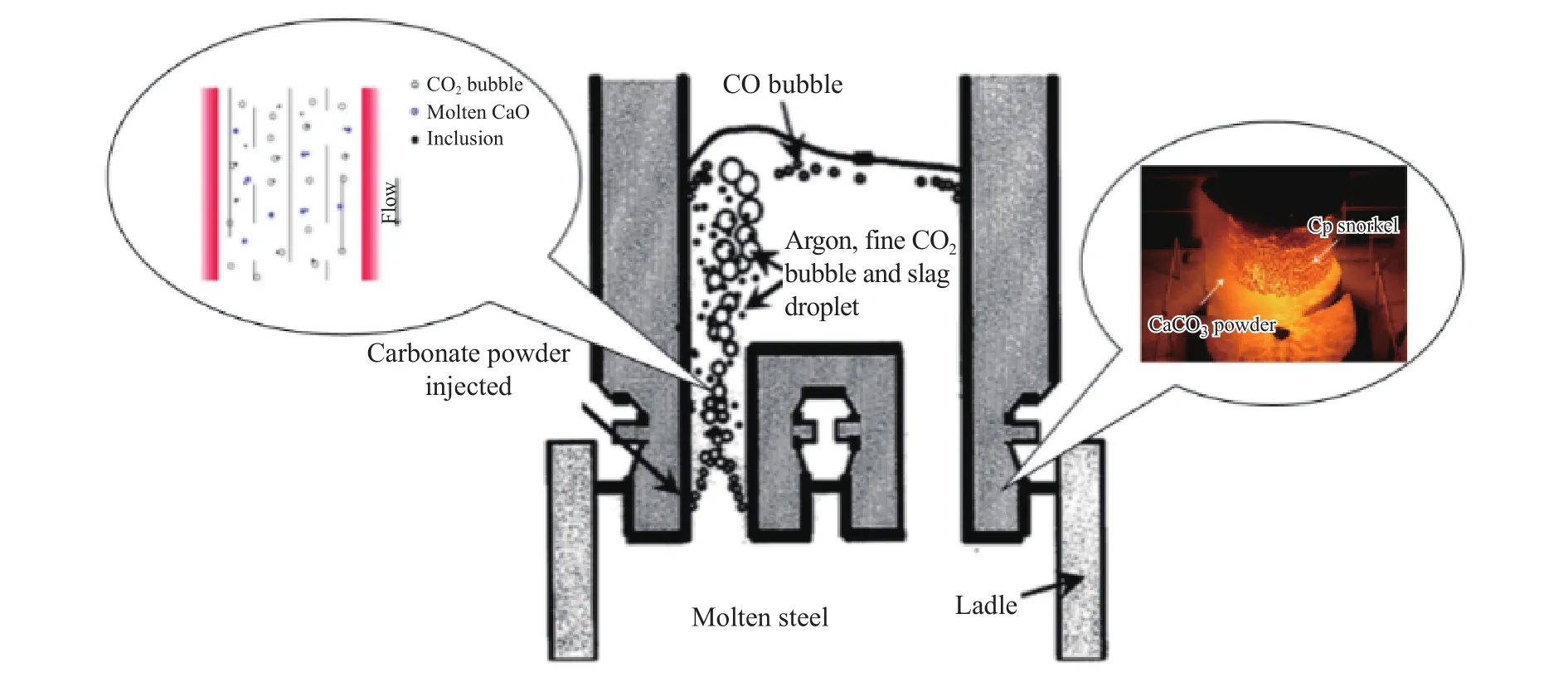

采用本工艺处理后钢水的全氧发生显著变化.如试验罐次RH搬出时钢水的全氧值(质量分数,T.O.)均低于0.0035%,最低可达0.0021%,而对比罐次钢水的全氧平均值仅为0.0035%,可见,RH精炼过程中向钢水中加入复合球体能够显著去除钢中氧化物夹杂,降低钢水的全氧.并且,中间包和铸坯的全氧也得到了进一步降低.取样分析表明中包和铸坯全氧最低可达0.0013%和0.0005%,平均全氧值亦远低于对比罐次,具体如图8所示.此外,采用本工艺处理后IF钢铸坯中鲜有簇状Al2O3颗粒出现[44-45].

图8 对比罐次与试验罐次复合球体处理前后过程与铸坯试样全氧变化情况Fig.8 Variation of total oxygen content in process samples and casting bland for compared furnaces and composite ball treated furnaces

2.2 基于微细异相 RH 脱硫技术

调整复合球体中低熔点精炼渣的成分,添加冷态回收的LF炉高碱度白渣制成复合球体.以超低碳无取向硅钢作为试验钢种,工艺路线为 BOF+RH+CC,试验共进行50炉.通常情况下,若RH过程中未添加脱硫剂,则不会出现脱硫现象.在RH脱氧合金化后,将复合球体加入钢水中,钢水循环0~10 min.钢水温度控制在 1600~1620 ℃.活性氧质量分数控制在0.0002%以下.在RH脱氧合金化后经复合球处理,钢液中硫含量明显降低(图9).例如,钢液中的平均硫质量分数约为0.0041%,复合球处理后约为0.0015%.平均脱硫率约为64%,最佳脱硫率可接近72%,表明该工艺具有良好的脱硫效率[38].此外,工业试验结果表明,复合球体加入后,RH精炼炉过长时间的净循环会导致温降过大,增加铝的损失,也增加了生产组织的难度.因此,添加复合球体后的RH循环时间不应超过10 min.

图9 基于微细异相无取向硅钢脱硫试验结果.(a)脱硫试验结果;(b)脱硫率Fig.9 Desulfurization results for nonoriented silicon steel: (a) desulfurization results; (b) desulfurization rate

2.3 基于微细异相转炉炉后快速脱磷技术

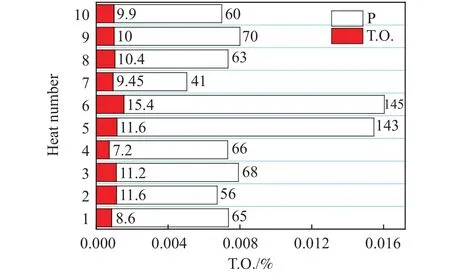

在转炉出钢过程中通过合金溜槽向钢水中加入复合球体,球体与钢液相互作用后爆裂释放出脱磷熔剂,实现转炉出钢过程的快速脱磷.随后在后道工序对钢包顶渣进行二次处理(扒渣、隔离顶渣或改质顶渣),控制顶渣的氧化性,进而实现低成本生产低磷高洁净度钢水,如图10所示[37].

图10 转炉出钢过程加入复合球体Fig.10 Adding composite sphere in tapping process of converter

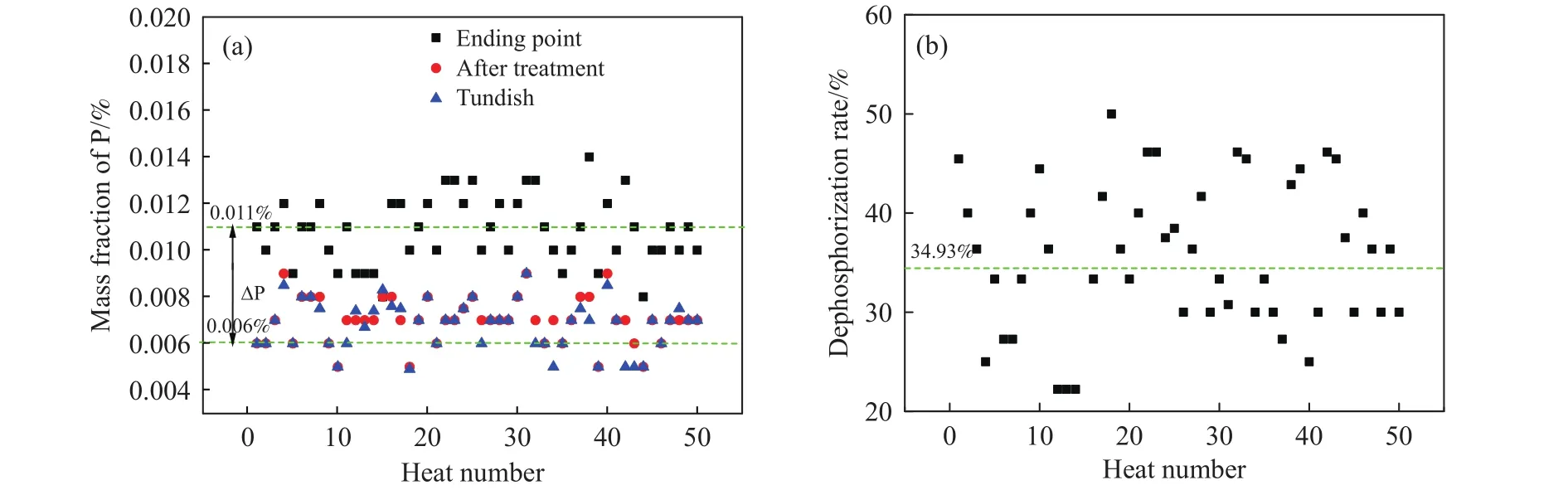

试验钢种为IF钢,工艺路线为BOF-RH-CC,共进行60炉次试验.在出钢过程中采用复合球体处理后钢水中的磷得到有效降低,铸坯中磷的质量分数小于0.01%的比例达到85.7%,铸坯中磷的质量分数不超过0.007%的比例可达71.4%,脱磷效果显著.此外,该工艺的平均脱磷率为39%,最高可达70%[37],如图11所示.

图11 基于微细异相转炉炉后快速脱磷试验结果.(a)脱磷结果;(b)脱磷率Fig.11 Dephosphorization results after composite ball during tapping: (a) dephosphorization results; (b) dephosphorization rate

复合球体处理后,钢水中的全氧和磷有着较好的对应关系.当铸坯中磷的质量分数小于0.01%时,铸坯全氧也会达到一个较低的水平,其平均值为0.00099%,最低可达0.00072%,远远低于目前控制水平(平均全氧为0.0016%),如图12所示.研究表明复合球体反应生成的大量炼钢有益熔剂熔化后上浮到顶渣,提高了钢包顶渣的碱度,降低了其氧化性.另外, 氧化钙渣滴均匀分布在渣金界面有效地阻隔了渣金间的传氧过程,降低了钢水的氧化性.同时,碳酸盐分解生成的微小气泡亦能够捕获钢液中的FeO夹杂,促进其上浮,净化了钢水[37].

图12 复合球体处理后铸坯中全氧的情况Fig.12 T.O in the composite ball treated as-cast and compared heats

2.4 RH 喷粉快速脱碳及去除夹杂物技术

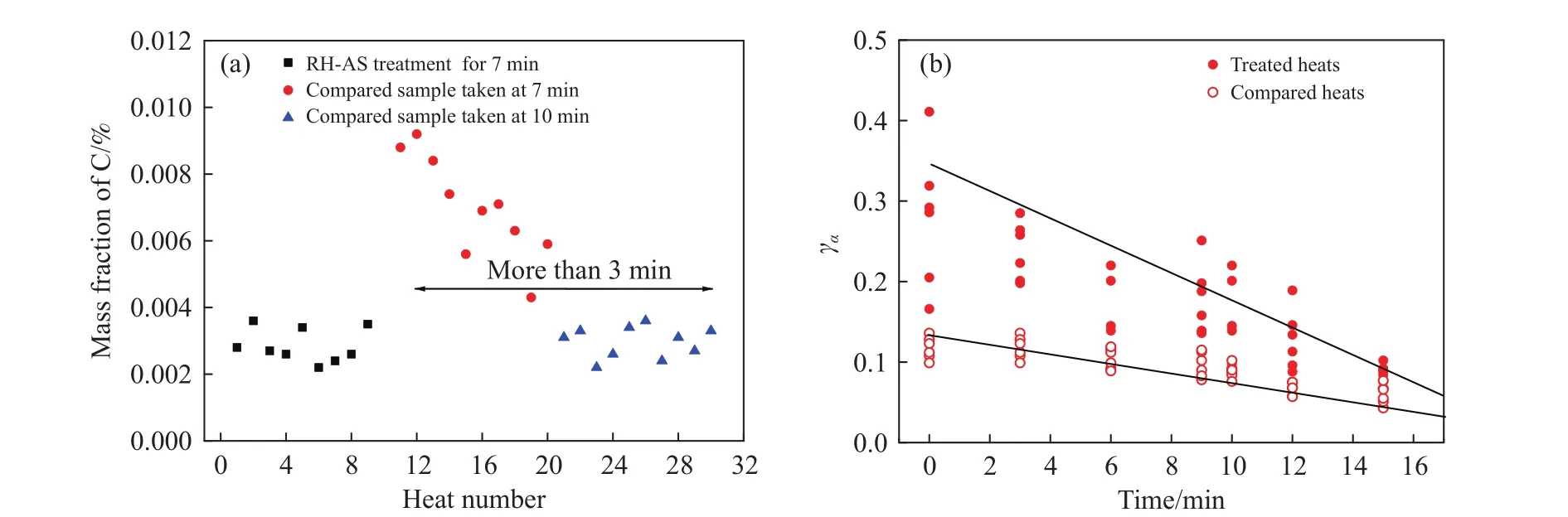

传统流程生产超低碳钢种的主要问题:在RH精炼炉内要想达到理想的碳浓度所需时间过长.因此,为了缩短RH的脱碳时间,必须降低转炉出钢时的钢水的碳含量.但是,随之而来的是钢水过氧化和顶渣氧化铁含量的增加,这将降低冷轧薄板的表面质量.研究表明在RH精炼过程中增加提升气体流量可提高气-液反应界面,从而加速脱碳反应.但是过量增加提升气体流量将会导致钢水喷溅严重,在RH真空室内易结冷钢,从而导致RH真空室真空度降低,不利于脱碳反应进行.然而,增加气-液界面反应仍然被认为是提高RH脱碳能力的最有效的手段.本研究的核心思想就是通过在RH提升气体管路喷吹一定比例的碳酸盐与碱土金属氧化物的混合粉剂,利用碳酸盐粉剂分解反应在钢液中生成大量微细异相促进RH脱碳反应进行,如图13所示[39].

图13 RH微细异相脱碳技术示意图Fig.13 Schematic diagram of RH micro heterogeneous decarburization technology

鞍钢200 t RH精炼炉的试验结果表明采用RH微细异相脱碳技术能够进行脱碳处理,并且这种技术在不改变现行工艺的前提下可以加速脱碳反应,缩短RH精炼处理时间(图14(a)),如对于传统RH处理工艺将钢液中的碳的质量分数从0.02%脱至0.001%需要10 min;而对于RH微细异相脱碳技术只需6 min,RH处理周期缩短3~6 min.

通常对于气体搅拌,搅拌能的大小与气体的流量成正比关系.研究表明当气体的流量增加64倍才能使得传质系数增加一倍.这表明对于传统的RH处理工艺在钢液中提高碳原子的传质系数并不容易.但是,从另一方面来说,增加界面反应似乎更为实际.尽管不能完全估算出反应界面的绝对值大小,但是,相对变化趋势是可以估算的.采用RH微细异相脱碳工艺后,相对反应界面的大小(γα)是传统RH工艺的1.8倍(图14(b)).因此界面反应的扩大是RH微细异相脱碳反应速度提高的主要原因.

图14 RH喷吹复合粉剂脱碳处理过程碳含量变化(a)及其对真空下脱碳反应界面(b)的影响Fig.14 Change of carbon content during decarburization treatment of RH injection carbonate powder (a) and its effect on decarburization reaction interface under vacuum (b)

在RH精炼处理后期,采用稀相喷粉方式喷吹含有碳酸钙粉剂的冶金熔剂也可以在钢液中生成弥散微小气泡与渣滴(图15),实现钢液中夹杂物的有效去除,尺寸细化,对于IF钢铸坯全氧最低可达0.001%.

2.5 中间包长水口喷吹碳酸盐复合粉剂技术

伴随着高品质钢对钢液洁净度要求的提升,中间包冶金技术越来越重要.为此,本文探索了基于微细异相净化钢水技术在中间包冶金过程的应用.对长水口结构进行了优化设计,采用双筒送粉器将含有碳酸钙的复合粉剂通过长水口上部喷吹进入钢液从而实现在湍流的钢液中生成弥散分布的微小气泡与渣滴,具体如图16所示.前期在鞍钢的工业试验结果表明通过中间包长水口喷吹碳酸盐粉末处理后,全氧可达到非常低的水平,如图17所示.与传统夹杂物去除工艺相比,长水口喷吹碳酸盐复合粉剂具有较高的效率[40],但是,由于喷吹过程装置的复杂性高、操作难度大,因此,该项技术的应用后续还需在设备方面加强改进完善.

图16 中间包长水口喷吹复合粉剂[40]Fig.16 Carbonate powder injection through the ladle shroud in the tundish[40]

图17 中间包喷粉后过程全氧的变化情况Fig.17 Variation of T.O.at different stages after carbonate powder injection through the shroud

3 亟待解决的关键技术问题及展望

基于微细异相净化钢水技术的研发工作已在鞍钢开展十余年,得到了国内外同行的广泛关注.前期的研究工作结果表明该技术对钢液中的夹杂物,尤其是显微夹杂有着良好的去除效果,适应性强,有望得到大规模工业应用.但现有成果研究多注重生产实践过程中工艺参数的优化对夹杂物去除效果的影响,对于钢液中碳酸钙粉剂反应生成微小气泡的形成、长大、形态演变规律以及弥散分布调控机制等理论研究尚无展开,仍然存在进一步探讨的科学问题:如炼钢温度下复合球体热爆裂反应行为调控机制还未建立;复合球体热爆裂反应作用下碳酸钙粉剂在冶金熔池中运动行为以及停留反应时间研究还不够深入;碳酸钙粉剂在冶金熔池中分解产生CO2小气泡的形成、长大及上浮过程中形态演变规律还不清楚,粉剂粒度、加入量与生成微小异相数量、尺寸分布的量化关系还未建立;反应诱发微小气泡与渣滴相互作用下形态演变与空间均匀分布调控机制尚不清楚;微小异相去除钢液中细小夹杂物的作用机理有待深入研究.同时,对于RH喷粉与中间包长水口喷粉技术,在前期的试验工作中,设备的稳定性与可靠性一直是困扰该项技术稳定应用的难题.

随着新型高端钢种的深入开发对钢中夹杂物的控制要求越来越严格,采用微细异相去除钢中细小夹杂物的技术研究越来越受到重视.微细异相具有优异的粘附去除夹杂物效果已逐渐成为共识,相较于其它微气泡去除夹杂物技术,基于微细异相净化钢水技术对钢中夹杂物及其它杂质元素去除效果良好、适用性强.因此,在相应关键设备与基础理论完善后,该技术将会得到进一步应用推广.

4 结语

随着钢铁工业的进一步发展, 钢的材质设计和应用技术的开发给钢铁企业带来了极大的挑战.钢铁产品将按着钢液洁净度高、成分控制精度高和产品性能稳定性高的方向发展,其中高洁净度钢的生产是目前钢铁企业面临的重大课题.提高钢铁产品质量、生产高结净度钢铁产品的关键在于控制钢中夹杂物.在钢液中获得尺寸可控、弥散分布的气泡是去除细小夹杂物、生产高品质钢的重要手段.基于微细异相净化钢液技术是近年来研发的一种新型钢水净化技术,其对钢中夹杂物及其它杂质元素去除效果良好、适用性强,部分研究成果得到良好的应用.因此,在相应关键设备与基础理论完善后,该项技术将会具有广泛为应用前景.