多孔陶瓷磨具的性能特点及研究进展

2022-08-29徐三魁邹文俊

王 照,徐三魁,韩 平,彭 进,邹文俊

(河南工业大学 材料科学与工程学院,郑州 450001)

磨具是用以磨削、研磨和抛光的工具,被称为“工业的牙齿和美容师”。磨具的三个主要元素是磨料、结合剂和气孔。气孔是指在研磨工具中的磨料之间的空隙以及在磨料与结合剂之间的空隙。作为磨具的三大要素之一,气孔在磨削过程中起到了重要的作用,它既可以容纳磨屑、排屑散热以降低磨削温度,也为磨具的高质量表面加工和更高的磨削效率提供了保障[1]。与金属结合剂和树脂结合剂磨具相比,陶瓷结合剂磨具的一个重要特点是气孔的数量和大小可以根据使用要求进行调节,它具有更好的形状以保持性能,易于修整,同时具有更高的研磨效率,是一种优异的理想加工工具[2]。陶瓷结合剂砂轮的硬度和强度与气孔的结构密切相关,因此根据不同的磨削用途和加工过程来适当地调整和控制磨具内部孔的数量、大小、形状和分布具有重要的意义。

1 多孔磨具的结构

1.1 气孔的分布和气孔率的计算

磨具中的气孔有两种分布形式:(1)气孔分布在结合剂中,在磨粒之间形成结合桥,如图1(a)所示。这种气孔在磨削过程中起着有益作用;(2)气孔位于磨粒之间,如图1(b)所示,容易使磨粒在磨削过程中脱落,把持力减弱,起到不利作用,微气孔也存在于结合剂桥中,使结合剂的结合强度变差[3]。

(a)气孔分布在结合剂中

陶瓷结合剂中的气孔可以在烧结过程中坯体致密收缩自然形成,也可以人为制造。气孔的多少常用气孔率的大小来表示,气孔率用于衡量磨具中的气孔所占据的体积。磨具的气孔率可以通过调节造孔剂的加入量来控制。气孔率一般用排水法来测定,气孔率的计算公式为

式中,r——排水法测得试样体积密度(g/cm3);

r真——真实试样体积密度(g/cm3);

V%——试样气孔率(%)。

1.2 多孔磨具的组织

磨具的一个重要特征是其组织,而磨具中气孔率的大小会影响磨具的组织。普通砂轮的组织,也称为“磨粒率”,表示为磨料体积相对于砂轮体积的百分比,它反映了磨料在砂轮组织内分布的疏密情况。砂轮中的“组织号”是一种划分砂轮组织疏密的方法。

普通砂轮的组织号(N)与磨粒率(Vg)的关系为Vg=62-2N,即磨粒率62%对应组织号“0”,磨粒率32%为组织号“15”。图2是陶瓷磨具内磨粒K、结合剂b、气孔P的体积百分数相图[4]。

图2 陶瓷磨具内磨粒K、结合剂b、气孔P的体积百分数相图

图2中的P区是用于普通磨料的陶瓷结合剂砂轮的组织范围,结合剂量为5~25(vol%),磨粒的体积比为40~68(vol%),气孔的体积比例为17~55(vol%)。在图2中,P区域中的AE线是磨料的最小填充密度极限,BC线是磨料的最大填充密度极限,AB线是最小结合剂当量,DE是最大结合剂当量。图2中的S区是cBN(立方氮化硼)陶瓷砂轮的组织范围,用于制造cBN陶瓷砂轮的结合剂的量为25~70(vol%),cBN磨料的量为14~58(vol%),并且气孔为17~34(vol%)。

磨具组织的疏松与紧密,决定了磨具中气孔率的大小。丁玉龙等[5]研究了砂轮的组织对磨削性能的影响,随着砂轮组织逐渐疏松,气孔率越大,自锐性越好。多孔陶瓷磨具的组织号在10~20之间,以其疏松的组织、较多的气孔,能够减少磨削过程的堵塞,降低磨削温度,减少修整频次,因此,造孔被广泛用于陶瓷结合剂砂轮。

2 造孔剂的特性和选择

磨具中的气孔可以在烧结中自然形成(气孔率在30%以下),也可以添加造孔剂生成气孔(气孔率可达50%~80%)。但一般通过陶瓷砂轮烧结自然形成的气孔的尺寸不超过0.02 mm,并且气孔率有限,没有足够的空间来容纳大量的工件磨屑,造成磨削效果不佳的状况。为了改善磨具的容屑排屑和散热性能,并满足特定的研磨性能要求,通常需要加入一些物质来促进磨具中的气孔的形成,我们把这类物质称为造孔剂[6]。而造孔剂种类繁多,造孔效果也会有所差别。理想的固体造孔剂应具有以下特性[7]:

(1)造孔剂颗粒应具有一定的形状和强度,以使其在混料和压制过程中不会破裂和变形而影响气孔的大小和形状,并且可以做到大小和形状的可控性。

(2)造孔剂与磨具的坯体具有良好的润湿性,并且与磨料和结合剂能够具有相近的密度,有利于气孔均匀地分布在成型料中,并使磨具的强度不致于过低。

(3)有机造孔剂要求挥发性和可燃性优良,燃烧后没有残渣,以保证磨具的内在质量和外观色泽。

(4)原料易得,价格相对便宜,无毒且对环境友好或污染小。

最初在普通磨具中添加萘、核桃壳和木炭等造孔剂,在磨具的压制过程中占据一定的空间大小,并且在随后烧结的高温条件下碳化为灰烬,并形成一定量的气体,从而达到造孔的目的。碳质材料以其低硬度、燃烧性好等特点广泛应用于造孔,由高温烧结和氧化形成的气体也起到了造孔的作用。但萘对人体有毒性且对环境有污染,目前已被禁止使用;木炭和核桃壳用在精密磨削的超硬磨具中气孔形状不易控制,成型性较差。因此,国内外都在积极探索新型的成孔材料。

3 造孔原理及方法

在磨具中有很多种不同形状的孔洞,例如立方形、圆柱形、金字塔形或球形,但最好的是球形。磨具的气孔率可以通过改变造孔剂的添加量来调控。根据造孔的不同原理,可分为烧结法,空间占位法和产生气体(发泡)法[8]。

3.1 烧结法

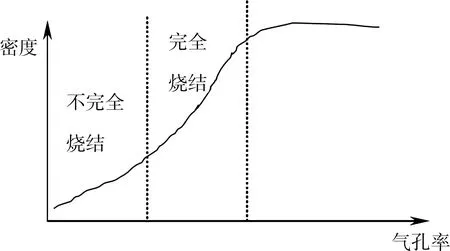

烧结法包括不完全烧结法和过烧法,结合剂在不添加造孔剂时烧结也会产生收缩而产生气孔,产生的气孔大小与坯体粉料粒径和烧结温度有关,当烧结温度达到烧结点时结合剂达到最大的致密度,气孔率最低。当结合剂不完全烧结时坯体疏松多孔,其气孔率和烧结密度之间的关系如图3所示[9]。过烧法是结合剂的烧结温度比最佳烧结温度高,结合剂中液相增多,高温流动性变强,留在内部的气孔无法排出体外,温度继续增加,气泡变大,出现过烧发泡现象,收缩率降低。烧结法产生的气孔大小、形状不易控制,气孔率受烧结制度影响较大,磨具容易在使用过程中产生应力集中从而影响磨削性能。因而探究合理的烧结制度对烧结造孔至关重要。张立斌[10]研究了烧结制度对过烧发泡法的影响,并得出了升温-降温-升温的烧结制度具有良好的试样强度和造孔效果。苗卫朋[11]等通过对磨具生坯的DSC-TG曲线确定了脱水、排胶、烧结和冷却阶段的升温速率和保温时间,在730℃下保温90 min最终制造了气孔率为78%的金刚石砂轮。

图3 密度和气孔率之间的示意图

3.2 空间占位法

空间占位法又分为三类,烧蚀造孔、可溶性填充造孔和空心球造孔。

烧蚀造孔是以核桃皮、碳颗粒、有机或高分子材料(如聚甲基丙烯酸酯)等作为造孔剂,它们在磨具的压制过程中会占据一定的空间,烧结时在高温条件下,这些造孔剂会碳化燃烧、缩小或挥发,在原来的位置留下空间,在磨具中产生了气孔。张习敏[12]等以石墨为造孔剂,研究了石墨对陶瓷磨具的影响,实验表明石墨不与结合剂浸润,阻碍了结合剂的高温流动,玻化生成的结合桥小,严重降低磨具强度,所以添加量不宜超过15%。张志刚[13]系统地研究了不同造孔剂对金刚石油石结构和性能的影响,结果表明,核桃壳粉和硅藻土具有优良的造孔效果,内部气孔分布均匀,基体结构稳定。Lv X.F.等[14]研究了聚甲基丙烯酸酯(PMMA)相比与活性炭对陶瓷结合剂砂轮性能的影响,发现PMMA分解后生成的孔结构接近球形,造孔效果好于活性炭,是一种有利的成孔材料。

可溶性填充造孔是把一些可溶性的物质(如无机盐、糖类等)作为造孔剂,这类造孔剂根据熔点的高低或在烧结过程中溶解挥发,或在磨削过程中接触冷却液,并溶解在冷却液中从而在砂轮内部留下气孔。栾时勋[15]以NH4HCO3为造孔剂系统地探究了不同NH4HCO3含量对金属磨削性能的影响,当砂轮气孔率较高时,金刚石磨粒的出刃高度增加,砂轮与金属件的磨削比增大,磨削效率有所提升。刘一波[16]等采用NH4F、NH4Cl、(NH4)2SO4和NH4HCO3四种无机铵盐作为陶瓷结合剂cBN砂轮的造孔剂,发现NH4HCO3造孔剂性能最佳,气孔可调性好,大气孔数多。Mao J.B.等[17]把蔗糖作为陶瓷结合剂cBN磨削砂轮的造孔剂,研究发现砂糖添加量不超过9%时,对砂轮的气孔率、气孔形貌、气孔大小以及气孔的分布都比较可控。

空间占位法另外一类是添加空心球,这些空心球熔点高,烧结时不会分解,从而在磨具中留下封闭可控的气孔。最初在磨具中加入刚玉空心球[18],刚玉空心球在磨具中既是造孔剂,又可以当作磨料。使用刚玉空心球作为造孔剂的磨具具有强度高、磨削性能好的特点,还可以通过加入量和粒度来有效地控制气孔率和组织号。陈卫东[19]等将不同类型造孔剂用于陶瓷结合剂cBN砂轮,发现造孔剂含量越高,结合剂强度的下降越明显,但Al2O3空心球和空心玻璃微珠造孔剂对结合剂强度影响较小。房佳斌[20]在金刚石陶瓷结合剂中添加了由碳化硅晶须上沉积SiO2涂层获得的SiC@SiO2核-壳结构作为增强体,同时作为造孔剂制备出机械强度高的磨具样条。王超超[21]把空心玻璃微珠作为金刚石陶瓷磨具的造孔剂,通过改变空心玻璃微珠的含量和粒径来控制气孔率和气孔的粒径,结果表明,随着空心玻璃微珠含量的增加,磨具的气孔率提升的同时抗折强度和硬度下降明显,细粒径的造孔效果比粗粒径的造孔效果好。Yin Y.H.等[22]采用二氧化硅作为保护壳,在粉煤灰微珠表面沉积二氧化硅形成FA@SiO2核-壳结构,用以造孔,表现出与粉煤灰造孔相比更低的强度损失。

3.3 产生气体法(发泡法)

产生气体法是通过在磨具中加入一些受热分解产生气体的物质作为造孔剂,在烧结过程中分解,从而在陶瓷结合剂的烧熔状态下产生气泡,并且在冷却后残留并成为气孔[23],气孔率可以用添加的造孔剂的量来计算。该方法最典型的物质是碳酸钙,碳酸钙用于造孔,气孔均匀分布且孔壁光滑[24]。在制造砂轮过程中,通过调控砂轮自然形成的孔和人为造孔的结构和分布,多气孔造成的低硬度的问题可以得到有效地解决[25]。李坤[9]采用碳酸钙作为造孔剂探究气孔调控效果,碳酸钙生成的气孔多为近球型且气孔分布均匀,气孔率能够较好的控制,可以用作超硬磨具的制造。此外,除了固体造孔剂压制成型,水浇注成型[26]制备多孔陶瓷磨具也是利用液体造孔剂双氧水受热分解生成的气体达到造孔的目的。

迄今为止,多孔陶瓷结合剂磨具的造孔剂的选择与应用仍然是研究的热点。在添加气孔可变量的研究通常以造孔剂的含量、粒度大小为变量添加在陶瓷磨具中,制备出具有多孔结构的磨具,以满足不同的磨削要求。

4 多孔陶瓷磨具的特点和应用

多孔陶瓷磨具的气孔率在50%以上,是具有蜂窝状结构的特定磨削用途的一种新型磨具。蜂窝结构增加了砂轮的容屑和排屑空间,由于孔隙率高、硬度高,并且具有较低的磨削比能(去除工件所需的能量与工件的体积比)、易维修、耐高温、耐腐蚀等特点[27]。在磨削工件时结合剂易破碎脱落,具有较好的自锐性并且耐腐蚀性能好,可以适应各种冷却液。这种多孔结构有助于将冷却液输送至研磨接触区域,降低磨削温度。多孔磨具结合剂多以Li2O、ZnO、MgO、Na2O、CaO等一些金属氧化物作为结合剂原料,具有孔隙率高、结合强度高、烧成温度低的特点。多孔陶瓷结合剂磨具的缺点有塑性差、结合剂基体之间受冲击力易形成裂纹、抗冲击性能差、在发生磨削碰撞时、砂轮易破损[28]等。

多孔陶瓷磨具的应用以磨削的精度分为两个方面:普通磨削和精密磨削。

普通磨削主要是磨削一些特殊的对象时,需要用到大气孔的多孔磨具[29],例如软金属加工、橡胶、皮革及薄片磨削等非金属材料,特别适于磨削大平面、薄壁工件及其他受热易变形的工件。随着大深切缓进给新磨削工艺的发展,其磨削深度大,进给速度低的特点使其产生磨削热增多,因而需要气孔率高的磨具来适应这类磨削工艺。此外,多孔磨具广泛用于平面磨削和外圆磨削。这类磨削以粗磨和半精磨为主。

多孔陶瓷结合剂磨具制造砂轮用于精密磨削加工,体现在对硬脆材料的减薄、精磨和抛光等方面,对工件表面磨削质量要求极为严格。随着航空航天、热力学、光子学和光学成像技术的快速发展,包括玻璃、陶瓷、硬质合金和半导体在内的硬脆材料(HBMs)已成为这些技术应用领域中关键部件的首选材料,尤其是硅片晶圆和碳化硅衬底材料加工需要达到纳米级别的表面光洁度,此时的磨削方式为端面自旋转磨削,采用传统的非多孔结构的磨具对硬脆材料进行磨削加工,易产生延性变形而导致磨痕[30];同时非多孔结构陶瓷结合剂对金刚石有很好的把持力,导致磨具的自锐性不高,磨削温度上升烧伤工件,表面质量变差。有研究表明,通过在磨具中引入高气孔率可有效改善这个问题[31],多孔结构陶瓷磨具可有效增加对硬脆材料磨削的锋利性,在背面研磨硅片时,高气孔率有助于提高切削效率,减少对基底的损坏,并延长磨具寿命[28]。此外,孔隙率对研磨硅片的粗糙度也有很大影响。随着砂轮中孔隙体积百分比的增加,研磨硅晶片的表面粗糙度降低,多孔陶瓷磨具的另一个优点是显著提高了砂轮的自锐性。Miao W.P[32]等采用凝胶注模成型工艺和添加单分散聚苯乙烯(PS)微球造孔剂成功制备出孔隙率接近75%的超高气孔率金刚石陶瓷砂轮,其磨削实验表明,砂轮表现出优异的自锐性,研磨后硅片的表面粗糙度和损伤层分别约为5.0 nm和0.21 μm,显著提高了磨削效率和工件质量。

5 展望

随着人们对超硬材料的日益关注,多孔陶瓷超硬磨具作为一种重要的磨具吸引了越来越多人的关注,虽然其制备已经取得了不少成果,但是其在工业应用上还缺乏可陈,超精密磨削多孔磨具的技术瓶颈仍然被国外DISCO等公司掌控着,国内还有许多不足需深入研究:

(1)目前利用造孔剂造孔的多孔陶瓷磨具易造成气孔的大小和分布不一,且开孔和闭孔不好掌握,需根据特定加工工况获得具有特定磨削用途的孔结构梯度和组分。

(2)传统的多孔功能陶瓷制备工艺如溶胶凝胶法、发泡法、有机泡沫浸渍法等工艺用于制造磨具方面的研究还不多。需要进一步研发新的多孔陶瓷磨具成型工艺,丰富多孔磨具的成型工艺。

(3)由于多孔陶瓷磨具疏松多孔的结构使得结合剂对磨料的把持力和结合剂与结合剂之间的结合剂桥体积比较小,普通的陶瓷结合剂使多孔磨具强度降低,耐磨性下降,因此需要开发多孔磨具专用的低温高强度陶瓷结合剂以进一步增强多孔陶瓷磨具的强度及寿命。

总之,多孔陶瓷磨具作为一类超精密磨削的磨具,具有多种特殊的磨削用途,具有更广阔的工业应用前景,也是对超硬材料及其制品发展的进一步完善与挑战。