Al2O3/SiO2比对陶瓷结合剂性能的影响研究

2022-08-29陈建立刘一波王雄飞孔帅斐

陈建立,刘一波,王雄飞,孔帅斐

(安泰科技股份有限公司,北京安泰钢研超硬材料制品有限责任公司,北京 102200)

0 引言

磨料磨具作为机械加工中必不可少的工具,广泛地应用于工业生产中,被誉为“工业的牙齿”。自人类发现金刚石的超硬特性以来,超硬材料在磨料磨具行业有着重要的应用价值[1]。与树脂结合剂、金属结合剂相比,陶瓷结合剂超硬砂轮因磨削力强、磨削时温度低、耐化学腐蚀、磨出工件精度高[2]、有利于容屑和散热的气孔等特点而广泛应用于磨削难加工材料,例如蓝宝石、单晶硅、碳化硼、PCD和PCBN等。作为把持磨料的粘结剂的陶瓷结合剂是制备高性能陶瓷结合剂超硬砂轮的的关键因素之一。为避免金刚石的石墨化,陶瓷结合剂的烧结温度须低于金刚石的石墨化温度。为制备较低软化点的陶瓷结合剂,大量的助熔剂(R2O、RO、R2O3)被使用[3]。国内外学者对助融剂对陶瓷结合剂的影响进行了广泛的研究。

Al2O3和SiO2作为陶瓷结合剂的骨架材料,对结合剂的性能有着重要影响。Al2O3以[AlO4]-的形式进入Si-O-B网络,有助于阻碍陶瓷结合的相分离现象[4]。此外Al2O3的添加优先使Na+以[AlO4]-Na+的形式存在,降低陶瓷结合剂中[BO3]的数量。氧化铝含量的添加有助于提高陶瓷结合剂的抗弯强度、热稳定[5]。SiO2作为脊性原料,条件可塑性,可以增加结合剂在高温状态的粘性,提高磨具抵抗高温变形的能力和磨具的自锐性。Al2O3/SiO2对结合剂的烧结温度、抗弯强度、和热膨胀系数有着重要影响。然而少有文献对其比例进行研究。

本文对Na2O-Al2O3-B2O3-SiO2陶瓷结合剂中Al2O3/SiO2比例进行研究。研究其比例对陶瓷结合剂的耐火度、弯曲强度、热膨胀系数、表面形貌和化学价键的影响。

1 试验方法及工艺

首先将称取的正硅酸乙酯溶解于无水乙醇试剂中并采用磁力搅拌器将混合液搅拌均匀。乙酰丙酮作为螯合剂添加至上述搅拌中的溶液搅拌均匀。硝酸溶液作为催化剂用于将溶液pH调整为4作为A液备用。九水合硝酸铝、硼酸、硝酸钠按照配比,称量并溶解于去离子水和无水乙醇的混合溶液中并采用磁力搅拌器将混合液搅拌均匀作为B液备用,其中水和正硅酸乙酯的摩尔比为20∶1,水和无水乙醇的摩尔比为1∶1。试验中的各原材料的配方如表1所示。将B液缓慢滴加进300 r/min搅拌的A液中混合均匀。为加快反应速率,将均匀混合的溶液在温度为70℃的磁力搅拌器中搅拌至凝胶为止。凝胶被放置于室温下老化24 h后,移至烘箱中于180℃干燥。随后将干燥的凝胶于球磨机中球磨,并用200#筛筛分上述干燥并被球磨的粉末。为去除原材料的残留,筛分后的粉末于马弗炉中550℃煅烧6 h。

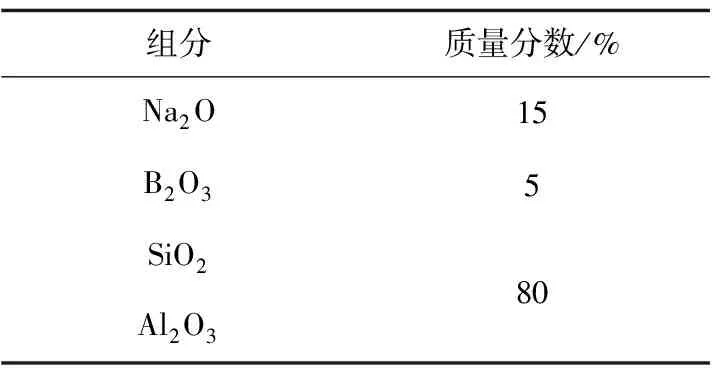

表1 试验原材料配比

为确定分散剂添加后结合剂的耐火度,在20 kN的压力下,煅烧的结合剂粉末被压制成φ6 mm×10 mm的圆柱,将圆柱在以50℃为间隔的不同温度下烧结,观察圆柱的高度和直径的变化,将直径最小的烧结温度确定为耐火度。

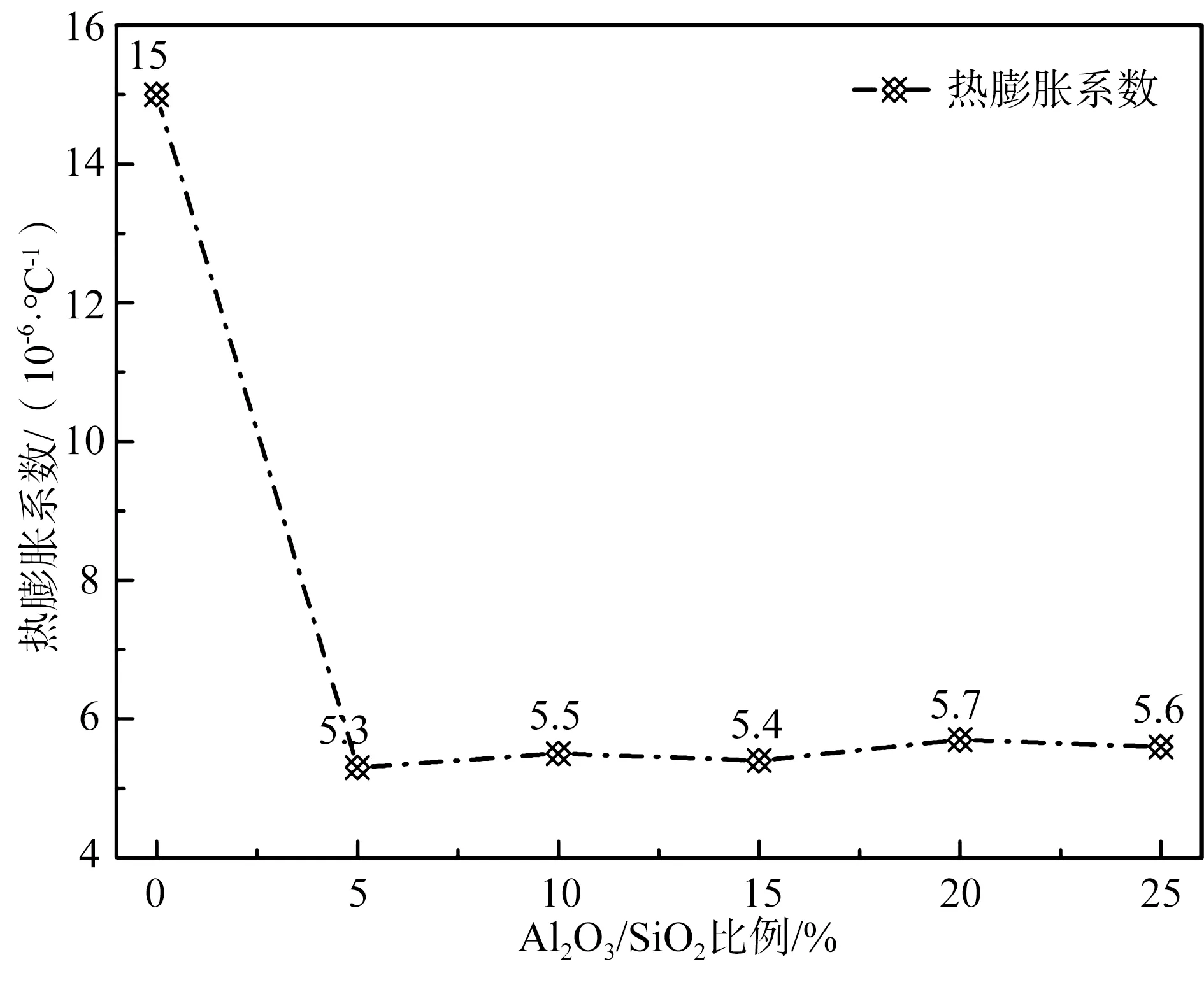

使用NETSCHDIL402SU膨胀仪在以氮气为保护气氛、升温速率为10℃/min的条件下测试陶瓷结合剂的热膨胀系数,样品尺寸为φ5 mm×25 mm,Al2O3/SiO2的比值为分别为0、5%、10%、15%、20%和25%。

使用 MiniFlex600X射线粉末检测仪在范围为5°~90°、速度为4 °/min的条件下检测陶瓷结合剂样条的物相。使用Nicolet5700红外光谱仪在测量波数范围为500~3000 cm-1、测量温度为室温的条件下研究分散剂导致陶瓷结合剂性能变化的原因。使用JSM-6390LV扫描电子显微镜检测样品截面形貌。

2 试验结果及讨论

2.1 陶瓷结合剂耐火度及弯曲强度

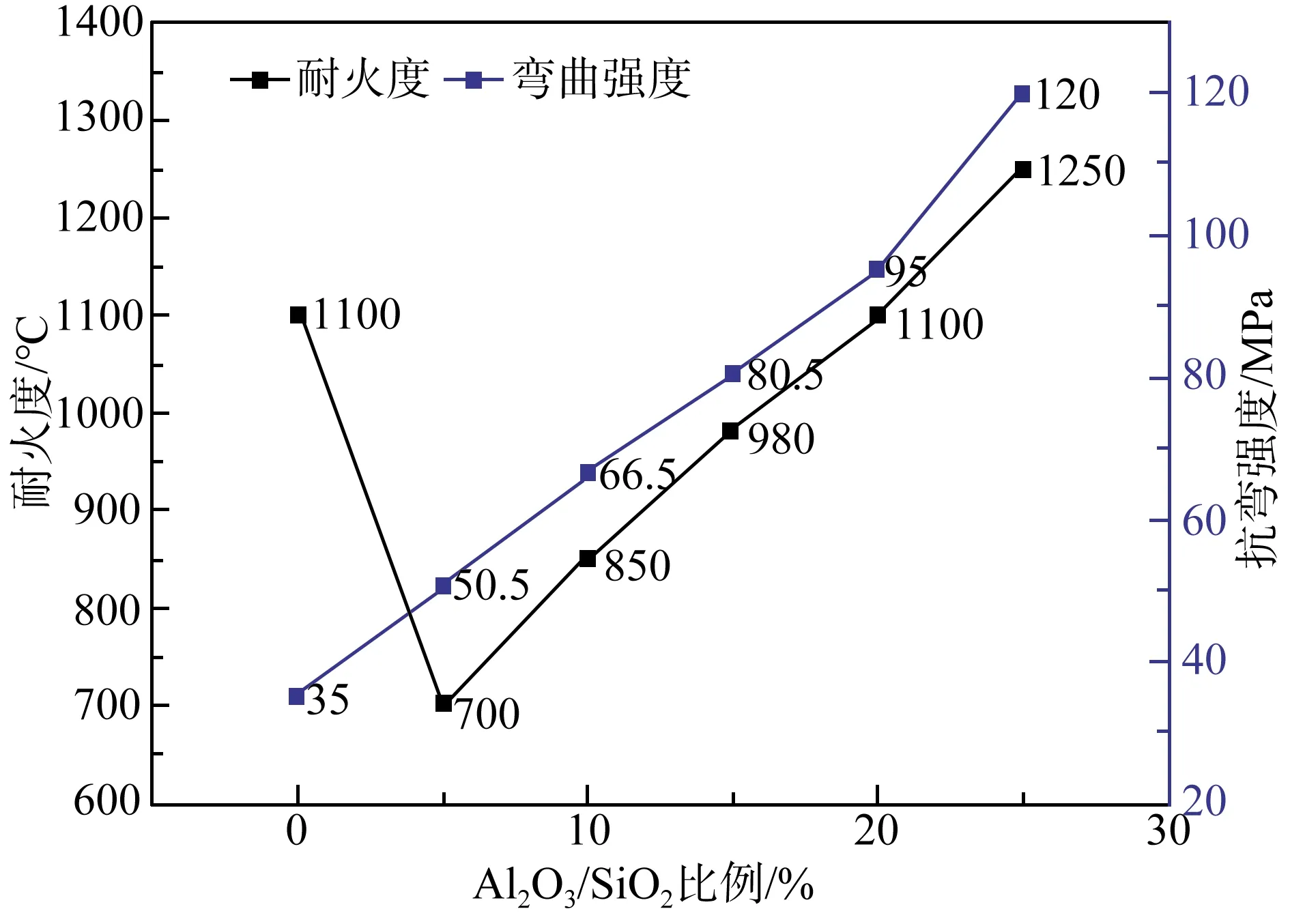

耐火度和弯曲强度对于陶瓷结合剂是非常重要的因素。耐火度指的是结合剂在高温作用下不熔融的性质[6]。耐火度直接影响磨具的烧成温度,过高的烧结温度会导致较差的烧结程度,过低的烧结温度容易制备废品磨具。此外金刚石用结合剂其烧结温度不应高于金刚石石墨化温度。图1为Al2O3/SiO2比例为0~25%时制备陶瓷结合剂的耐火度。Al2O3/SiO2比例在5%~20%时,与无Al2O3添加相比,其耐火度较低,但超过20%后,其耐火度更高。随着Al2O3/SiO2比例的增加,结合剂的耐火度逐渐增加。在该配方体系下,当Al2O3/SiO2比例超过15%时,结合剂的耐火度高于金刚石的石墨化温度。

磨具制品的机械强度主要决定于结合剂的机械强度,结合剂的机械强度于化学成分、结晶程度、显微结构和热膨胀系数等因素有关。目前结合剂的机械强度衡量方法有拉伸强度、抗弯强度等。应用较多的是抗弯强度,图1显示Al2O3/SiO2比例为0~25%时制备陶瓷结合剂的抗弯强度,陶瓷结合剂抗弯强度随着Al2O3/SiO2比例的增加而增大。

图1 不同Al2O3/SiO2比制备陶瓷结合剂的耐火度和抗弯强度

2.2 陶瓷结合剂的物相

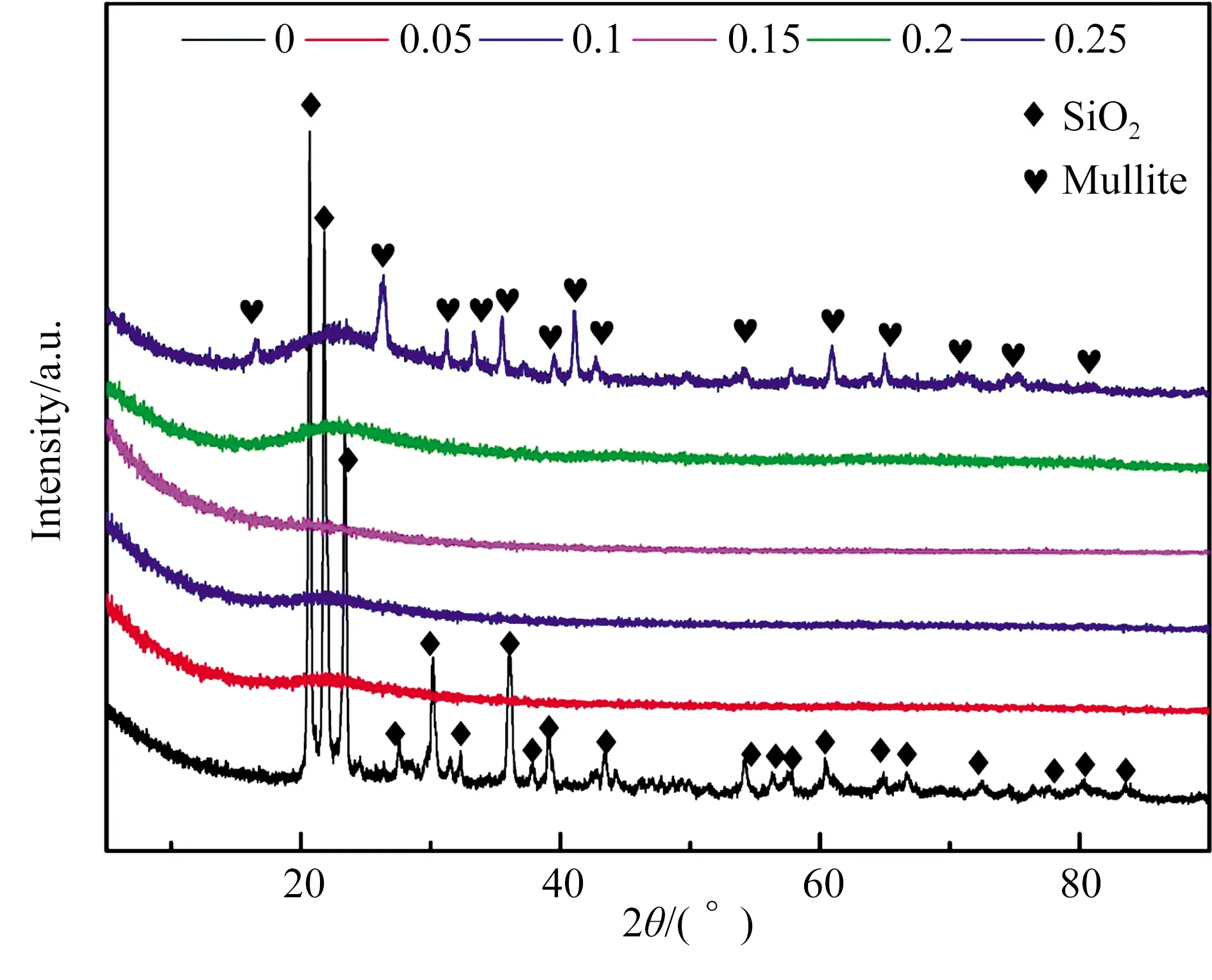

图2为Al2O3/SiO2比例为0~25%时,在耐火度下烧结样条的XRD图谱。图2表明当无Al2O3时,烧结样品中有结晶相SiO2析出,这是因为过量Si-O-Si键[7]。当Al2O3/SiO2比值为10%~20%时,烧结后样条无晶体析出,20°~30°的衍射峰包表明结合剂以无定形态的形式存在。当Al2O3/SiO2比值为25%时,烧结后结合剂中有结晶相莫来石相存在,这主要是由于过量的Al-O-Al键在烧结时与Si-O-Si发生反应,并以莫来石的形式析出。

图2 不同Al2O3/SiO2比制备陶瓷结合剂的XRD

2.3 陶瓷煅烧粉末的红外光谱

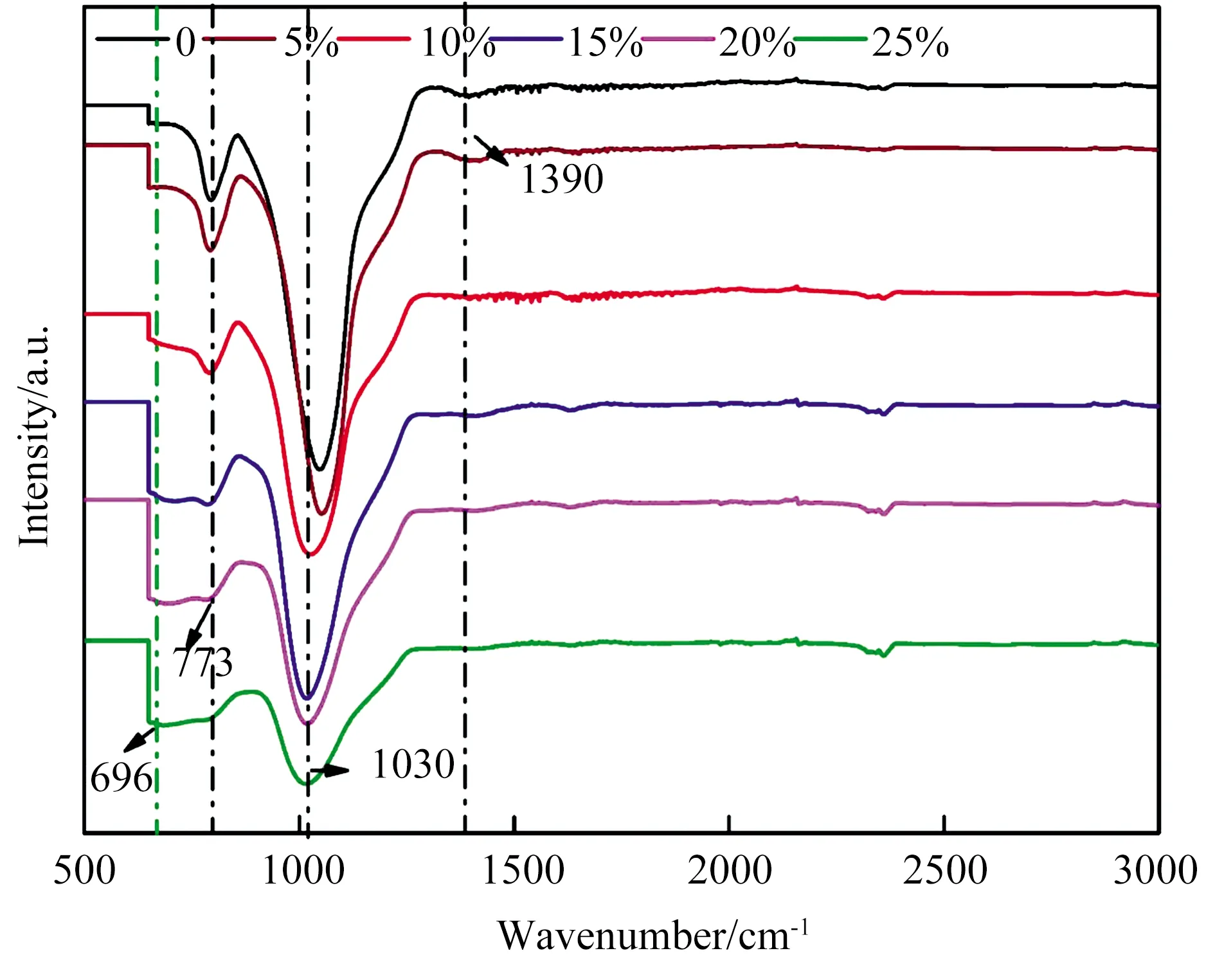

图3为Al2O3/SiO2比例为0~25%时,经450℃煅烧4 h制备陶瓷粉末的红外光谱。Al2O3/SiO2比例为分别为0、5%、10%、15%、20%、25%时,3个主要的光谱峰在图4中被观察到,分别在773 cm-1、1030 cm-1、1390 cm-1附近。其中773 cm-1周围的光谱峰是[SiO4]的Si-O-Si的对称伸缩。1390 cm-1周围的光谱峰是[BO3]中B-O的反对称收缩。1030 cm-1周围的衍射峰是[SiO4]的Si-O-Si的反对称伸缩和[BO4]的B-O振动叠加的复杂光谱峰。图4表明随着Al2O3/SiO2比例的增加,位于773 cm-1和1030 cm-1处的光谱吸收率降低。吸光率的降低表明[SiO4]数量减少这主要是因为Al优先进入Si-O-Si和B-O-B键,形成Si-O-Al和B-O-Al键。[SiO4]数量的减少将会降低结合剂的连续性和弯曲强度等。此外,位于1390 cm-1处的红外光谱还表明随着Al2O3/SiO2比例的增加,[BO3]的含量逐渐地减小,这主要是因为对[BO4]向[BO3]的转化具有催化作用的Na+倾向于形成[AlO4]-Na+[8]。[BO4]是复合材料耐火度和弯曲强度降低的主要因素。

图3 不同Al2O3/SiO2比制备陶瓷结合剂的红外光谱

2.4 陶瓷结合剂热膨胀系数

陶瓷磨具是一种磨料与结合剂组成的复合材料。磨料和结合剂热膨胀系数的匹配程度有助于提高磨具的强度和寿命[3]。图4表明当Al2O3/SiO2比值为0时,结合剂的热膨胀系数为15×10-6/℃;当Al2O3/SiO2比值为10%~25%时,结合剂的热膨胀系数约为5.5×10-6/℃。与有Al2O3存在时的热膨胀系数相比,无Al2O3存在时,结合剂的热膨胀系数偏大的主要原因是SiO2相的存在以及其多晶相变导致的。

图4 不同Al2O3/SiO2比制备陶瓷结合剂的热膨胀系数

2.5 陶瓷结合剂表面形貌

图5为不同Al2O3/SiO2比制备陶瓷结合剂烧结样品截面的SEM图。致密光滑的截面断口是玻璃相的典型截面图。图5a中析出的二氧化硅如图中绿框所示。这与XRD图谱和热膨胀系数的结果相一致。图5b、5c截面致密无气孔出现,这与结合剂的良好流动性有关。图5f样品中析出的莫来石在图中用绿框标出。因细晶强化的影响,较小的颗粒尺寸可以提高样品的抗弯强度。这和样品较高的抗弯强度一致。

图5 不同Al2O3/SiO2比制备陶瓷结合剂截面SEM图谱

3 结论

(1)Al2O3/SiO2比值自5%增大至25%时,陶瓷结合剂的抗弯强度自50.5 MPa增加至120 MPa;其耐火度自700℃增加至1250℃;热膨胀系数保持稳定,存在少量的变化。

(2)Al2O3/SiO2比值自0增大至25%时,Si-O-Si键的数目降低,[BO3]的数量增加。当无Al2O3添加时,结合剂中有SiO2析出。当Al2O3/SiO2比例为25%时,结合剂中有莫来石析出。