添加晶粒长大抑制剂对细粒度金刚石复合片烧结的影响

2022-08-29徐浩然李尚劼

周 成,赵 星,徐浩然,李尚劼

(深圳市海明润超硬材料股份有限公司,广东 深圳 518100)

0 引言

聚晶金刚石复合片(Polycrystalline diamond composite)最早是由美国GE 公司将金刚石微粉与硬质合金基片置于超高压高温条件下烧结而成,其耐磨性是硬质合金的l00~150倍,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料。随着机械加工领域技术的不断进步,PCD刀具在有色金属材料及非金属材料加工领域表现优异,已呈现出以PCD刀具替代传统硬质合金刀具的趋势,特别是在高精密度加工领域,细粒度刀具用PCD刀具的优势更为明显。目前高质量的细粒度PCD复合片产品主要从国外进口,因为大尺寸细粒度PCD复合片的制造技术难度大。通常在制备过程中合成腔体越大,其温度、压力梯度越大,导致大尺寸细粒度PCD复合片容易在合成过程出现金刚石颗粒异常长大的情况,严重影响了产品的质量及稳定性[1-8]。

本文研究了添加两种不同的晶粒长大抑制剂TiC和cBN对细粒度PCD复合片晶粒异常生长的影响,尝试通过添加抑制剂控制金刚石晶粒异常长大,得到具有均匀显微组织的细粒度PCD复合片。利用扫描电子显微镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)、维氏硬度计对细粒度PCD复合片进行了微观组织及物相分析,揭示了细粒度PCD复合片烧结过程中晶粒异常长大的生长机理及其抑制作用机制,可为获得高质量细粒度PCD复合片提供参考。

1 实验方法及检测

1.1 实验材料及制备

本实验选用纯度99.9%、粒径1 μm的金刚石微粉作为烧结原料,首先对金刚石微粉进行酸处理,之后用去离子水清洗至中性,烘干。将处理好的微粉与不同晶粒长大抑制剂(TiC或cBN)进行球磨混合(时间4 h,球磨转速150 r/min),混好的粉末干燥后与硬质合金基片一起装入内衬金属铌杯中,外套钼杯得到金刚石套件。用小型油压机对该套件压实后进行真空热处理(真空度1.33×10-3Pa,温度750℃,升温速率20℃/min),保温3 h后以15℃/min的速度冷却至室温。将真空处理好的金刚石套件装入合成块中,在六面顶压机上进行合成(合成块组装如图1)。采用国产铰链式CS-Ⅻ(ZZ)六面顶压机,在6.5 GPa的压力、1500℃~1600℃温度、6 min时间条件下合成。合成腔体温度通过W20%Re-W5%Re热电偶丝进行标定,腔体压力是利用金属Ba、Bi相变点对应标准压力进行标定。实验根据标定结果来设定相应的合成工艺。表1列出了添加不同比例晶粒长大抑制剂的实验参数。

1.2 样品性能检测

将合成后获得的细粒度PCD复合片样品用研磨机进行表面研磨处理,磨至金刚石表面平整,然后再使用抛光机对细粒度PCD复合片样品抛光至镜面,用乙醇清洗、烘干待测试用。利用X射线衍射仪(XRD,BrukerD8A)对样品内部物相及成分进行分析,观察晶粒抑制剂添加对样品物相的影响;用扫描电子显微镜(SEM, TESCAN JSM-7800 F)对样品微观组织形貌及用能谱仪(EDS)对样品组分进行观察分析;采用维氏硬度计(Wilson TUKON 102)对样品硬度和抗断裂强度测定分析。通过将细粒度PCD复合片样品制备成刀具进行切削性能测试,在德葳克数控车床CK-46上将不同晶粒长大抑制剂样品分别制备成刀具进行镁铝合金切削,对比刀具切削寿命及工件表面光洁度。

2 实验结果与数据分析

2.1 微观组织形貌及样品组分(EDS)分析

图2是无添加细粒度PCD复合片(7#样品)烧结后 PCD层的显微形貌,其中图2a中红色虚线区域是晶粒异常长大的金刚石颗粒,图2b是放大8000倍后晶粒异常长大颗粒的尺寸及形貌。可以发现在不添加晶粒长大抑制剂的样品中,金刚石颗粒异常长大普遍存在,从样品7#中大颗粒分布区域可以发现,细粒度PCD复合片材料中晶粒异常长大主要集中在样品金刚石端面的边缘。细粒度PCD复合片合成腔体采用旁热式加热,发热主要来源于碳管[9-10],这就导致在合成过程中样品的边缘温度较中心区域先达到高温,腔体内边缘和中心始终存在着温度梯度,对大尺寸PCD复合片来说边缘和中心的温度差会更大,这就导致了较高温度的边缘区域以较快速度进行碳原子迁移和金刚石的溶解析出,微细金刚石颗粒优先成键、颗粒合并长大。如果以控制大部分区域合适的温度来控制合成参数,则边缘区域往往处于过高的温度、过快的烧结进程,导致出现金刚石晶粒的异常长大,不能得到具有理想晶粒度的均匀组织。细粒度金刚石粉末比表面大,表面能高,高温下系统中的金刚石颗粒趋于形成较稳定的、自由能较低的颗粒生长或合并状态。由降低表面能带来的烧结驱动力较粗粒度烧结会大很多,在均衡腔体温度下实现晶粒均衡生长是比较困难的,这也是细粒度PCD复合片烧结的难点。腔体内部的温度梯度是金刚石颗粒异常长大的主要诱因。

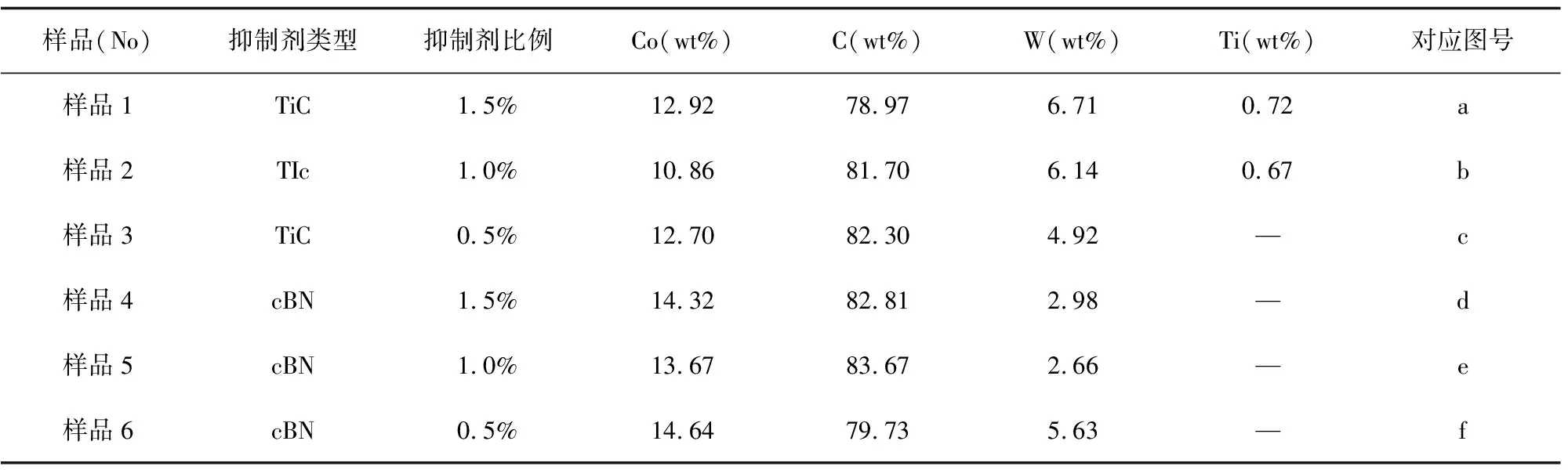

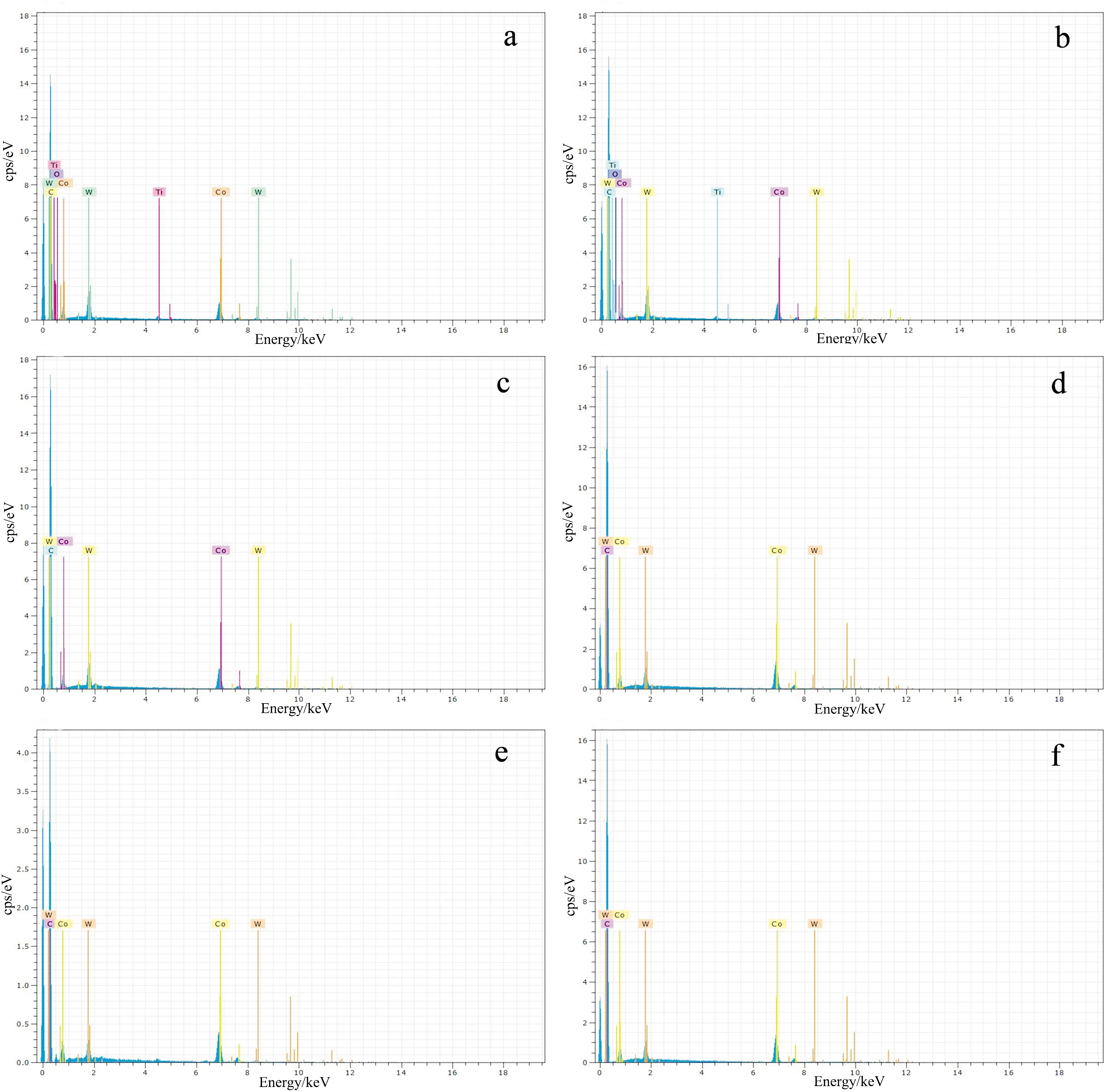

图3是添加不同组分晶粒抑制剂烧结样品的SEM 微观形貌,其中图3a添加1.5% TiC烧结细粒度PCD复合片材料,可以发现明显有金属颗粒团聚,黑色区域则是金刚石团聚。图3b是添加1.0% TiC细粒度PCD复合片样品,随着TiC含量的减少,内部的金属团聚点和黑色金刚石团聚区域明显变少。图3c是添加0.5% TiC的细粒度PCD复合片,可以看到当晶粒抑制剂浓度降为0.5%后,PCD层微观组织的颗粒分布更均匀,无明显团聚。金刚石合成过程中是由基片中熔化后的液相钴扫越过金刚石,这一过程存在着金刚石石墨化再结晶生成D-D键的过程[11],而TiC在这个过程主要分布在于金刚石颗粒之间,其可能与碳化钨和钴发生反应,生成TiC-Co-Wc的类合金,在金刚石烧结过程中,晶粒遇到TiC-Co-Wc固溶体时,由于TiC-Co-Wc的占位作用,此时金刚石迁移受阻,降低了晶粒长大的速率,并使晶粒长大到一定程度就停止,从而起到了细化晶粒的作用。在加入1.5%TiC的样品中,TiC-Co-Wc的类合金现象较为明显[12]。在添加cBN的细粒度PCD复合片中,未出现明显的金属团聚和颜色不均区域,而分布在金刚石周围的cBN颗粒,其改变了金刚石晶界的形状,原来的晶界能相应发生减小,由于钴与cBN亲和性差,其不与cBN发生反应[13],添加的cBN会分布在金刚石颗粒间起占位作用。为把cBN颗粒从晶界处拉开就需要较大的界面能,金刚石颗粒的长大过程中,其晶粒长大的动力不足以把cBN颗粒拉开,晶粒相应的就停止了生长。烧结过程中钴的扫越使cBN颗粒附在金刚石界面上一起移动,其未改变晶界的形状,同时对界面传质过程起到阻碍作用。此外分布在金刚石颗粒间的cBN具有较好热稳定性,使碳原子的扩散从短程扩散变为长程扩散,从而增加了扩散难度,抑制了金刚石颗粒的异常长大,最终起到抑制晶粒长大的效果[14]。由此可见cBN与TiC对晶粒长大的抑制作用不同。添加不同组分抑制剂细粒度PCD复合片的EDS组分测试结果汇总见表2,各试样EDS结果见图4、图5。

表2 添加不同组分抑制剂细粒度PCD复合片的EDS组分测试结果

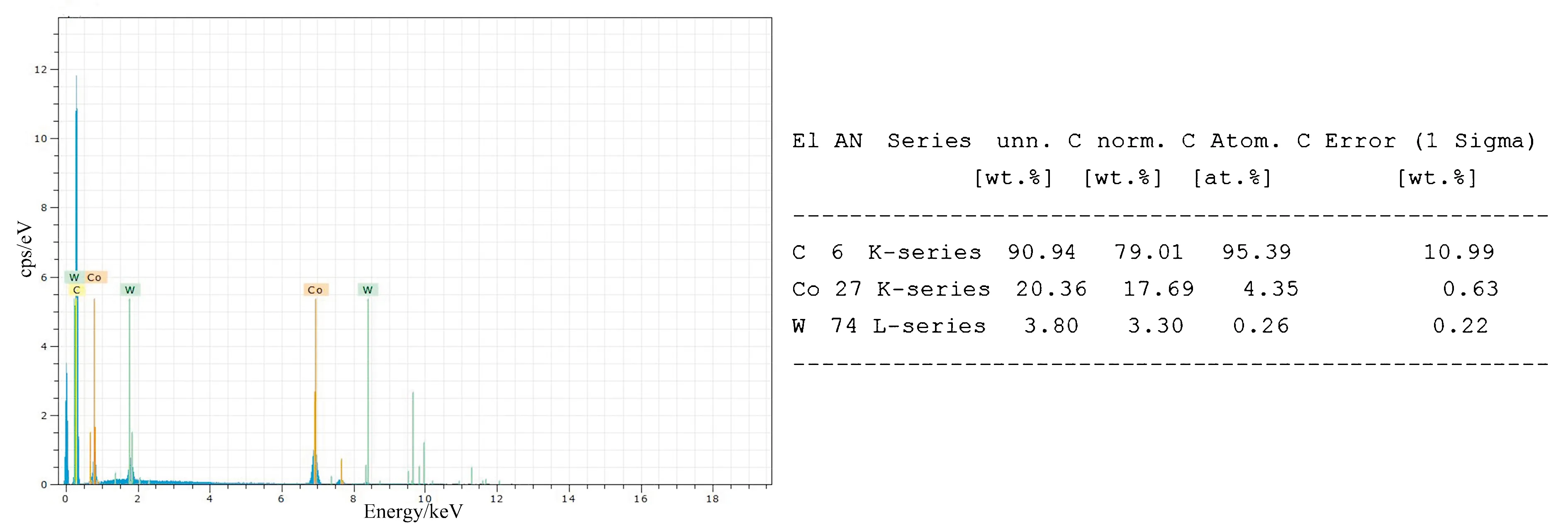

图4 无添加样品(7号)的EDS成分测定

图5 添加不同比例TiC或cBN细粒度PCD复合片的EDS测试结果

2.2 XRD数据分析

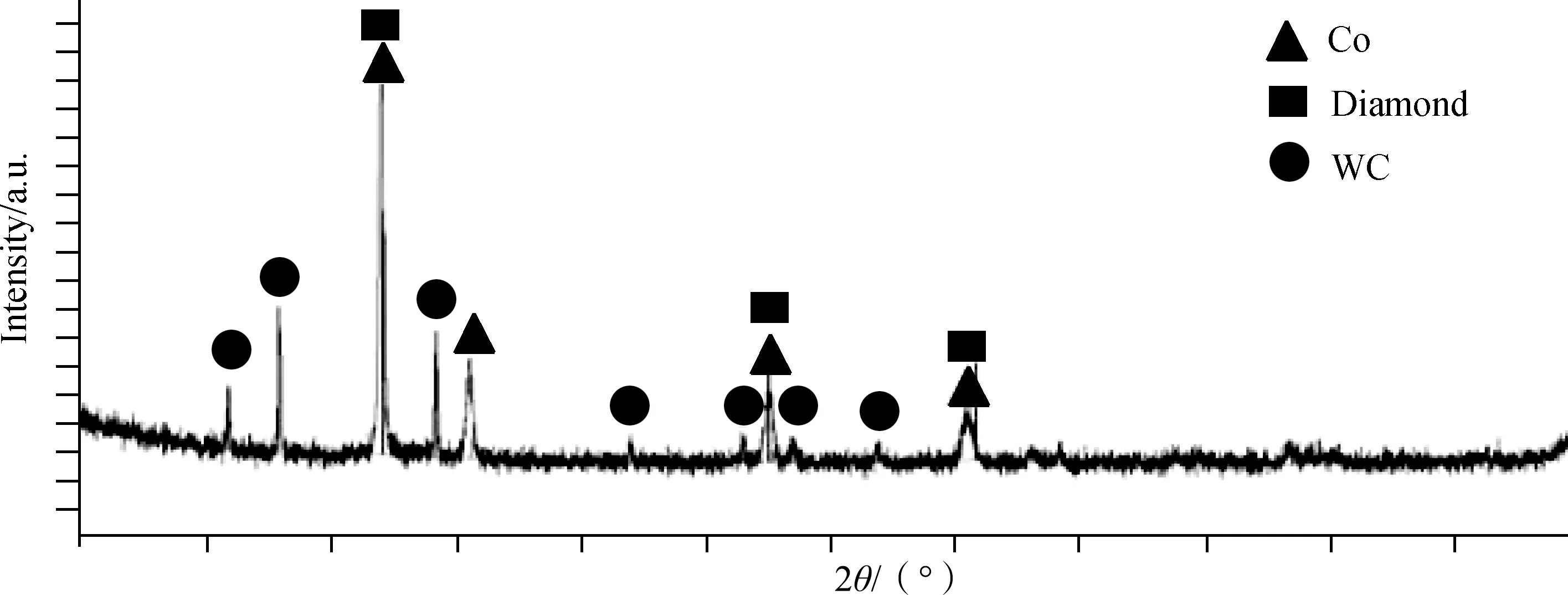

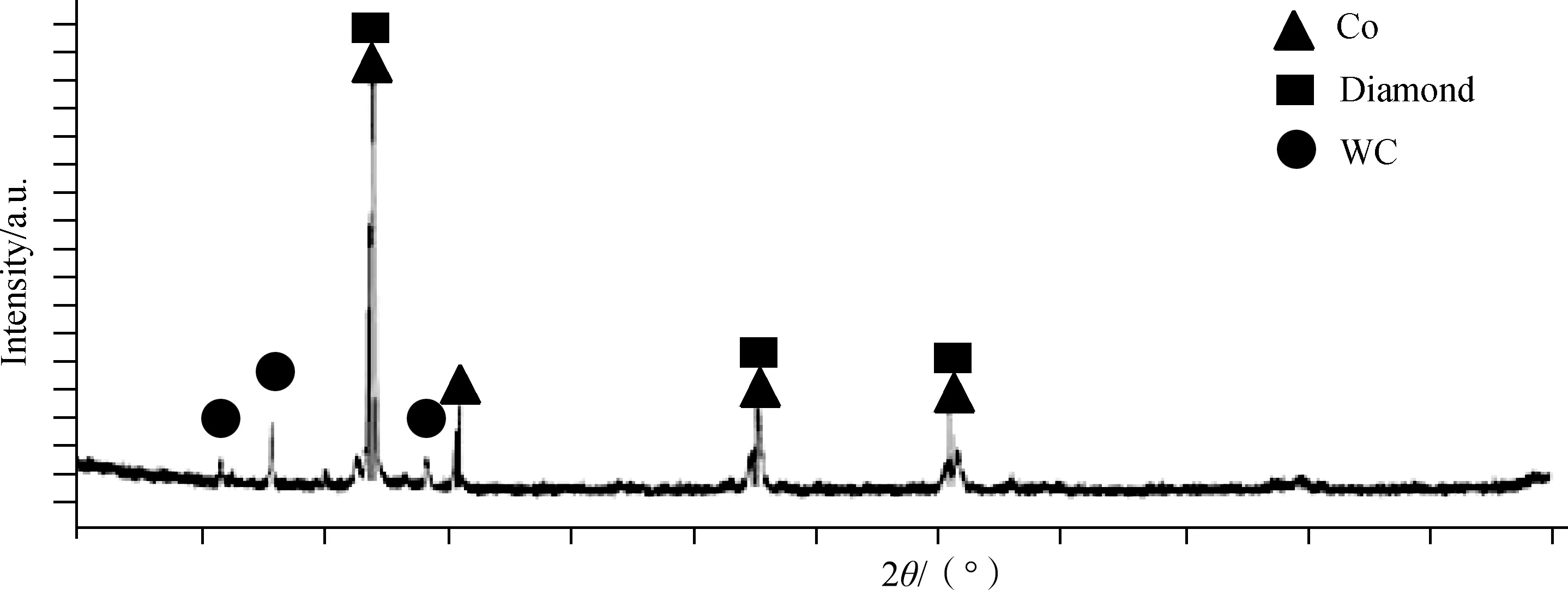

将样品进行XRD分析发现添加0.5% TiC(图6)和添加0.5%cBN(图7)烧结细粒度PCD复合片,其主要成份仍为Co、金刚石和WC,两个样品中均未发现TiC和cBN。WC峰的出现是由球磨混入的WC和由基片渗入金刚石层的液相Co溶解有WC所致。

图6 添加0.5% TiC(样品3)的XRD测试数据

图7 添加0.5%cBN(样品6)的XRD测试数据

2.3 硬度分析

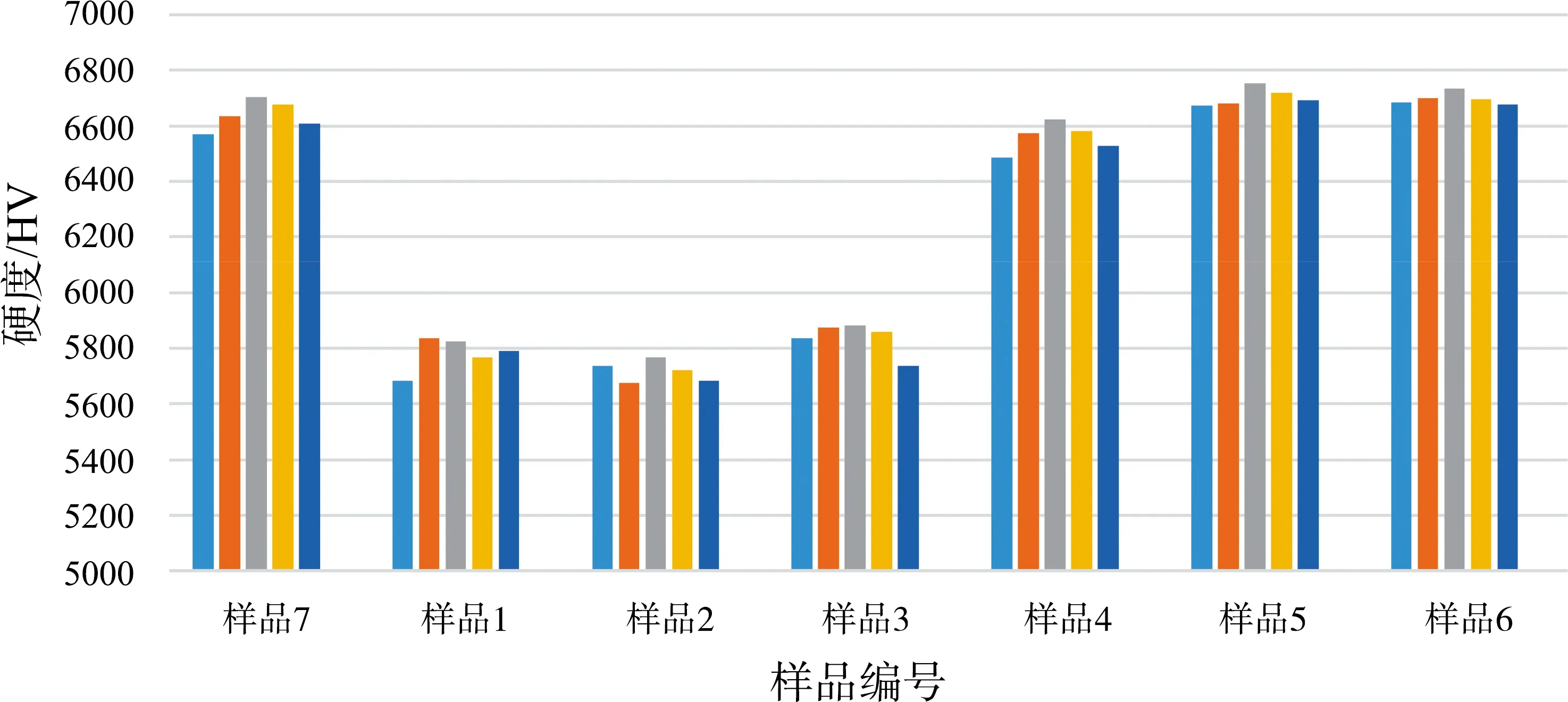

由图8每个样品5个点硬度测试结果可以发现,不同含量TiC样品的硬度比无添加样品和添加了cBN的样品要低。推断是TiC在抑制金刚石颗粒异常长大过程中也减弱了D-D键的生成。TiC主要分布在金刚石颗粒间,与扫越过金刚石的液相钴发生反生反应,抑制相邻金刚石颗粒间的成键,而添加TiC样品的硬度低于未添加晶粒长大抑制剂的样品,可能是金刚石成键数量减少导致的。而区别于TiC对金刚石颗粒异常长大的作用,添加cBN颗粒的样品硬度几乎与未添加晶粒抑制剂的样品相当,所以cBN阻碍金刚石颗粒异常长大的同时对D-D键的形成和烧结过程未造成明显的影响。

图8 添加不同组分晶粒抑制剂烧结细粒度PCD复合片材料的硬度

2.4 切削性能分析

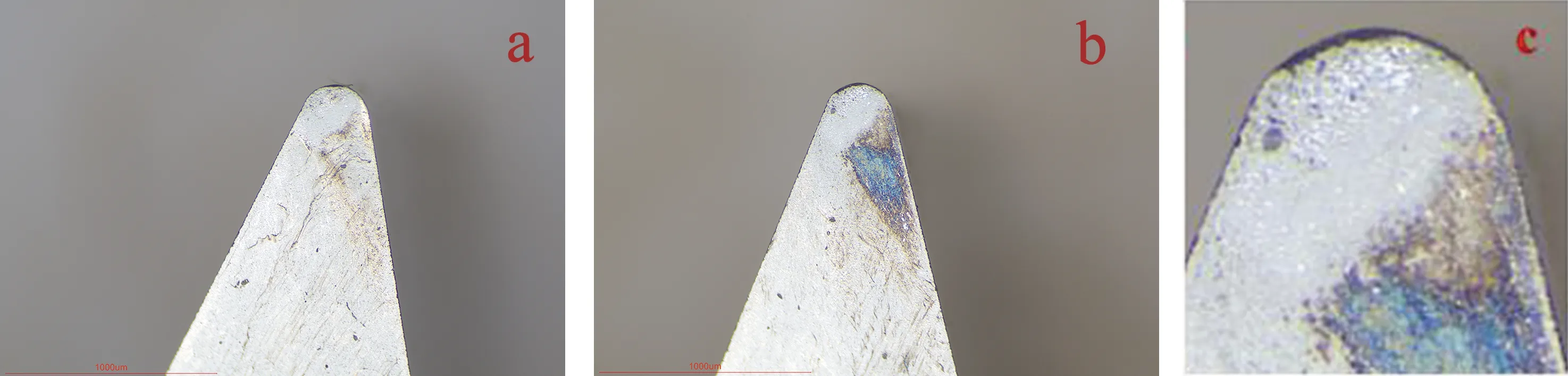

为了更好地验证添加不同组分晶粒抑制剂对产品切削性能的影响,实验分别将添加TiC和添加cBN的样品制备刀具,进行切削性能对比(切削材料:铝合金,切削参数:线速Vc:400m/min,吃刀深度ap:0.15,进给量f:0.12mm/rev),发现添加0.5%TiC制作的刀具相比添加1.0%cBN制作的刀具刀口磨损明显,图9(样品3,添加0.5%TiC)显示切削240个单程后金刚石刀具出现了明显的刀尖磨损,而图10(样品6,添加0.5%cBN)显示切削240个单程后刀尖磨损较轻。此切削实验表明,添加0.5%cBN制备的刀具相比添加0.5%TiC的刀具具有更好的耐磨性及使用寿命,与硬度测定和显微组织观察结果相吻合。

图9 样品3的刀尖形貌

图10 样品6的刀尖形貌

3 结论

(1)通过对添加 TiC与cBN的细粒度PCD复合片对比发现,两种晶粒抑制剂均能对晶粒异常长大起到抑制作用,但两者对抑制晶粒长大的效果不同,添加cBN的样品组织均匀性更好。

(2)添加少于或等于0.5%的晶粒长大抑制剂即可以调节金刚石晶粒生长速率,从而有效控制晶粒长大得到均匀组织。

(3)温度梯度较大会加剧细粒度金刚石颗粒异常长大现象。在通过添加抑制剂对晶粒异常生长抑制的同时,减小腔体中的温度梯度有利于减弱甚至避免金刚石颗粒的异常长大。

(4)TiC添加后分布于金刚石颗粒间,合成过程中钴扫越过金刚石颗粒,生成TiC-Co-Wc的类合金,由于TiC-Co-Wc的占位作用,碳原子的迁移受阻,降低了晶粒长大的速率,并使晶粒长大到一定程度就停止,从而起到了细化晶粒的作用。而添加了cBN颗粒的细粒度PCD复合片,其改变了晶界的形状,原有的晶界能相应发生减小。此外分布在金刚石颗粒间的cBN具有较好热稳定性,使碳原子的扩散从短程扩散变为长程扩散,从而增加了扩散难度,抑制了金刚石颗粒的异常长大。