Al-Cu-Li合金超低温变形行为和微观机制

2022-08-29张劲祝春楠易幼平汪成

张劲,祝春楠,易幼平,汪成

(1. 中南大学轻合金研究院,湖南 长沙,410083;

2. 中南大学高性能复杂制造国家重点实验室,湖南 长沙,410083)

第三代铝锂合金具有比刚度和比强度较高、可焊性较好、疲劳裂纹扩展速率较低、高温及低温性能较好等特点[1-2],被视为理想的航空航天结构材料[3]。在航空航天结构材料轻量化的需求背景下,铝锂合金受到广泛应用,如美国的“战神”系列火箭的燃料贮箱以及我国的“嫦娥一号”“天宫一号”“天宫二号”的资源箱等均使用了铝锂合金,在实现减小质量的同时,提高了运载能力[4]。但要将铝锂合金全面替代传统合金,则铝锂合金需要在保证强度的同时具备十分良好的成形性能。目前,铝锂合金常用的加工工艺均为常温加工或热加工,在很多情况下,这些传统加工工艺所生产的铝锂合金的强度和成形性能不能同时达到要求,这限制了铝锂合金的应用。超低温成形作为一种能够同时提升铝锂合金强度和塑性的新型工艺,有望突破铝锂合金的应用限制。

超低温成形是指在极低的温度下进行成形的加工工艺。目前对超低温未给出明确界定,大多数研究和生产机构将超低温视为低于123 K 的温度[5]。超低温成形一般使用液氮作为降温介质。由于氮气是一种无色、无味、无毒、无害的惰性气体[6-7],且其密度比空气的密度小,使用后可以直接挥发至空气中,处理方便,对环境友好,同时还节省了设备的维护和清理费用[8-10]。该工艺可以明显提高工件的表面质量、尺寸稳定性、耐磨性、耐腐蚀性、耐疲劳韧性、强度和硬度[11-13],还可以提高刀具和模具的强度和韧性,从而延长刀具和模具的寿命[14-16],目前已广泛应用于航空航天、车辆、刀具、制造业等各种领域[17-18]。超低温成形可使材料的强度和塑性同时得到明显提升,有望成为一种变革性的加工工艺。陈鼎等[19]研究了一些常用铝合金的弹性模量和泊松比随温度变化的规律,发现在低温下,铝合金的弹性模量与室温下的弹性模量之比随温度降低而增加,而铝合金的泊松比随温度变化极其微小,对其性能几乎没有影响。KUMAR等[20]研究了超低温轧制与室温轧制的铝合金拉伸性能的区别,发现超低温轧制的合金屈服强度和抗拉强度明显比室温轧制的合金高,SHI等[21]将这一结果归因于超低温环境对合金变形过程中动态回复的抑制,这有利于合金获得更高的位错密度。ZHEMCHUZHNIKOVA 等[22]研究了铸态和热轧态1575C 铝合金在77~295 K 温度区间内的力学性能和断裂行为,发现铸态合金随着温度降低,强度持续上升,而热轧态合金强度先下降后上升,并且应力-应变曲线中的Portevin-Le Chatelier(PLC)效应随着温度降低逐渐减小至消失,他们没有给出造成这种现象的原因。

与钢的低温脆性不同,铝合金被证实在极低温度下也不会发生韧性到脆性的转变,相反,铝合金在低温下往往会提升韧性[23-24]。XU 等[25-26]研究了超低温和室温下的6000 系铝合金的力学性能和表面特征,发现在温度为77 K 时变形可以显著提高合金的强度和伸长率,其原因是在超低温下其具有更高的加工硬化率和更均匀的变形方式。PARK 等[27]研究了5000 系和6000 系合金在低温下对应变速率的敏感性,并发现在应变速率为10-4~10-2s-1时,应变速率的变化对5000 系合金影响较大,但对6000 系合金影响较小。PARK 等[28]研究了纯铝和AA5754合金在温度为4.2,78和295 K下的塑性变形,发现在温度为4.2 K 和295 K 时变形存在流动不稳定性,而在78 K 下,流动不稳定性被抑制,表现出均匀变形。PARK等[28-29]还用平均自由程表征亚结构,发现超低温下的断裂是由高应力作用下位错网格的崩溃所致,但没有描述合金在不同温度下变形时位错演变的状态。

超低温成形可以有效提高铝合金的各项性能,但超低温下合金的变形行为和微观组织的演变以及最佳的超低温成形工艺参数目前还处于探索阶段,需要全面研究不同状态下铝锂合金在超低温下的变形行为,探究超低温对铝锂合金的影响。本研究通过在不同变形温度下对退火态(O态)和预变形+人工时效态(T8 态)Al-Cu-Li 合金进行拉伸试验,研究这2种状态的Al-Cu-Li合金超低温变形行为的差别,探明超低温对Al-Cu-Li 合金组织和性能的影响,研究铝合金超低温成形的机理,为超低温成形工艺的使用提供理论基础。

1 实验材料与方法

1.1 实验材料

O态和T8态是Al-Cu-Li合金应用十分广泛的2种状态。O态合金析出强化相很少,具有良好的成形性能,而T8 态合金具有大量的析出强化相,具有很高的强度。为探究超低温变形对Al-Cu-Li 合金机理的影响,选用O 态和T8 态Al-Cu-Li 合金进行对比。实验所用材料为Al-Cu-Li 合金O 态和T8态轧板,厚度均为12.5 mm,化学成分为4.1%Cu(质量分数,下同),0.9 % Li,0.04% Mn,0.28 %Mg,0.26%Ag,以及0.13%Zr,其余为Al。

1.2 实验方法

通过不同变形温度下的单轴拉伸实验,获取不同变形温度下O态和T8态2195铝锂合金的力学性能和微观组织。用于单向拉伸试验的拉伸试样尺寸如图1 所示。拉伸试样沿板材轧制方向制备,即拉伸轴平行于轧制方向(RD),试样宽度方向平行于横向(TD),试样厚度方向平行于法向(ND)。在温度为298,218,138 和77 K 时进行拉伸实验。每个变形温度点下进行5次平行试验,以确保实验数据的可靠性。为保证实验温度,在到达设定温度后保温10 min 后进行拉伸。拉伸试样在CSS-44100 电子万能实验机上进行拉伸力学性能(屈服强度、抗拉强度和伸长率)测定,夹头移动速率为2 mm/min,性能的测定值为除去波动较大的实验数据后剩余试样性能测定值的平均值。对断裂后的试样进行断口扫描,断口扫描在ZEISS EVO MA10 扫描电镜下进行。

图1 单轴拉伸试样尺寸Fig.1 Sizes of uniaxial tensile specimen

另外,据2种材料各制备1组拉伸试样,通过电子背散射衍射(EBSD)和透射电镜(TEM)对在不同变形温度下进行固定变形(O 态定应变为0.12,T8态合金定应变为0.08)的O态和T8态合金进行微观组织观察。应变量是根据2 种状态合金在298 K下变形的颈缩应变决定的。EBSD样品在试样标距处取样,经机械抛光后再经电解抛光获得。电解抛光液的配比为30% HNO3+70% CH3OH(体积分数),电解抛光在-20 ℃下进行。TEM 试样由EBSD 试样磨至厚度为100 μm,制成直径为3 mm的小圆片,再进行电解双喷。双喷液配比与电解抛光液的配比相同。EBSD 实验在ZEISS EVO MA10 扫描电镜下进行,TEM观察在F20场发射透射电镜下进行。这些实验均在TD-RD 方向确定的平面上进行。

2 实验结果

2.1 拉伸性能

图2 所示为O 态和T8 态Al-Cu-Li 合金在不同变形温度下单轴拉伸的工程应力-应变曲线。从图2 可见:从298 K 至77 K,随着变形温度降低,O态合金的强度和伸长率都会提升;对比298 K 和77 K 时的性能,抗拉强度从211.70 MPa 提升到328.75 MPa, 提 升 了117.05 MPa; 伸 长 率 从12.82%提升到27.16%,提升了14.34%;T8 态合金的抗拉强度提升显著,从589.88 MPa 提升到729.84 MPa,提升了139.96 MPa,但伸长率变化不明显,从10.06%提升到11.40%,仅提升了1.34%。超低温下T8 态合金的强度提升比较显著,但塑性几乎没有提升。

图2 77~298 K时O态和T8态合金的工程应力-应变曲线Fig.2 Engineering stress-strain curves of O-state and T8 state alloy at 77-298 K

2.2 微观组织

O 态和T8 态合金的EBSD 取向图如图3 所示。EBSD取向图中不同取向由不同颜色表示,颜色差别越大表示晶粒的取向差越大。从图3可见:O态合金在298 K下变形的微观组织晶粒内部取向差较小(图3(a)),77 K 下变形的O 态合金晶粒内部取向差增大,晶粒由轧制晶粒转向等轴晶粒(图3(b))。这说明77 K下O态合金的晶粒更多地参与了变形。T8 态合金在298 K 和77 K 时变形的晶粒内的取向差都不大,说明T8 态合金在298 K 和77 K 时变形模式没有发生改变。

图3 O态和T8态合金在298 K和77 K时拉伸定应变后的EBSD取向图Fig.3 EBSD orientation maps of O-state and T8 statealloys after tensioned to a fixed strain at 298 K and 77 K

核平均取向差(kernel average misorientation,KAM)图显示了298 K 和77 K 时O 态和T8 态合金的局部取向差,表征合金塑性变形的均匀程度,如图4 所示。KAM 图由蓝色到红色表示局部取向差从小到大,颜色越接近红色表示该区域的变形程度越大。从图4 可见:对于O 态合金,298 K 时变形的晶粒内部局部取向差小于晶界处局部取向差(图4(a)),说明O态合金在298K时变形主要集中在晶界处,晶内很少参与变形;而在温度为77 K时,晶粒和晶界处的局部取向差几乎没有差别(图4(b)),表明77 K 时O 态合金在晶内和晶界处均匀变形。由此可以认为,超低温下O 态合金晶粒参与变形,变形模式较平面滑移更均匀。而T8 态合金在298 K和77 K时的KAM图均表明合金的晶界变形大于晶内变形,即超低温下T8 合金的晶内不会更多地参与变形,T8 态合金超低温下没有更均匀变形。

图4 O态和T8态合金298 K和77 K时拉伸定应变后的KAM图Fig.4 KAM diagrams of O-stateand T8 statealloys after tensioned to a fixed strain at 298 K and 77 K

3 分析与讨论

泰勒方程[30]为

式中:σi为合金的流动应力,σ0为合金的屈服应力,M为泰勒系数(在FCC结构中为3.0),α为结构系数,G为剪切模量,b为柏氏矢量,ρi为位错密度。可以用位错密度解释合金的力学性能。加工硬化与位错运动密切相关,一般认为,位错密度与合金的强度成正相关。

可以用从EBSD 中得到的平均KAM 值来估算合金的几何必须位错密度ρGND[30]:

式中:δ为材料常数,取3.0;θ为平均KAM 值。在不同温度下,O 态和T8 态合金变形定应变为0.12 和0.08 时的应力以及通过式(2)计算的位错密度如图5 所示。从图5 可以看出:在不同温度下,变形至相同应变的应力和位错密度变化的趋势基本相同。故可以认为造成合金强度存在差异的主要因素是合金的位错密度。

图5 O态和T8态合金定应变分别为0.12和0.08时的变形温度-工程应力和位错密度曲线Fig.5 Deformation temperature-engineering stress and dislocation density curves of O-state and T8 state alloys deformed to a fixed strain of 0.12 and 0.08,respectively

为了表征不同变形温度下位错的积累和运动方式的区别,对在温度为298 K和77 K、变形相同应变的O态和T8态合金进行TEM观察实验,结果分别如图6和图7所示。从图6和图7可以看出:O态和T8 态合金在298 K 和77 K 时变形晶内均存在胞状结构;77 K时变形的2种状态合金较298 K时胞状结构面积更小,数量更多,胞壁更厚。由于胞状结构内的位错数量较少,胞壁处位错数量多,故O态和T8态合金在77 K时变形的位错数量大于在298 K时变形的位错数量,这符合上述对位错密度的计算结果及抗拉强度实验结果。胞状结构的面积和壁厚由合金动态回复所决定。动态回复(dynamic recovery)[31]是金属在热塑性变形过程中热激活、空位扩散、位错运动相消和位错重排的过程。合金的空位扩散系数受温度影响,见式(3)[32]:

图6 在温度为298 K和77 K、拉伸应变为0.12的O态合金TEM明场照片Fig.6 TEM bright-field photographs of O-state alloys after a tensile strain of 0.12 at 298 K and 77 K

其中:D为扩散系数,D0为原子跃迁常数,Q为扩散激活能,R为热力学气体常数,T为环境温度。

温度降低,合金的空位扩散系数降低,因此,在低温下空位扩散困难。另外,位错运动需要一个力使其克服晶格阻力,越过势垒,此力称为派-纳力(Peirls-Nabarro stress)。派-纳力是短程有序的力,受温度影响极大。温度降低会导致派-纳力升高,因此,超低温下位错运动所需克服的能量壁垒升高,位错的运动受到抑制。位错难以相消重排,使得胞状结构难以长大且胞壁较厚,这使得超低温下变形合金的位错更容易积累,从而超低温下的位错密度较室温更大,合金强度提高。

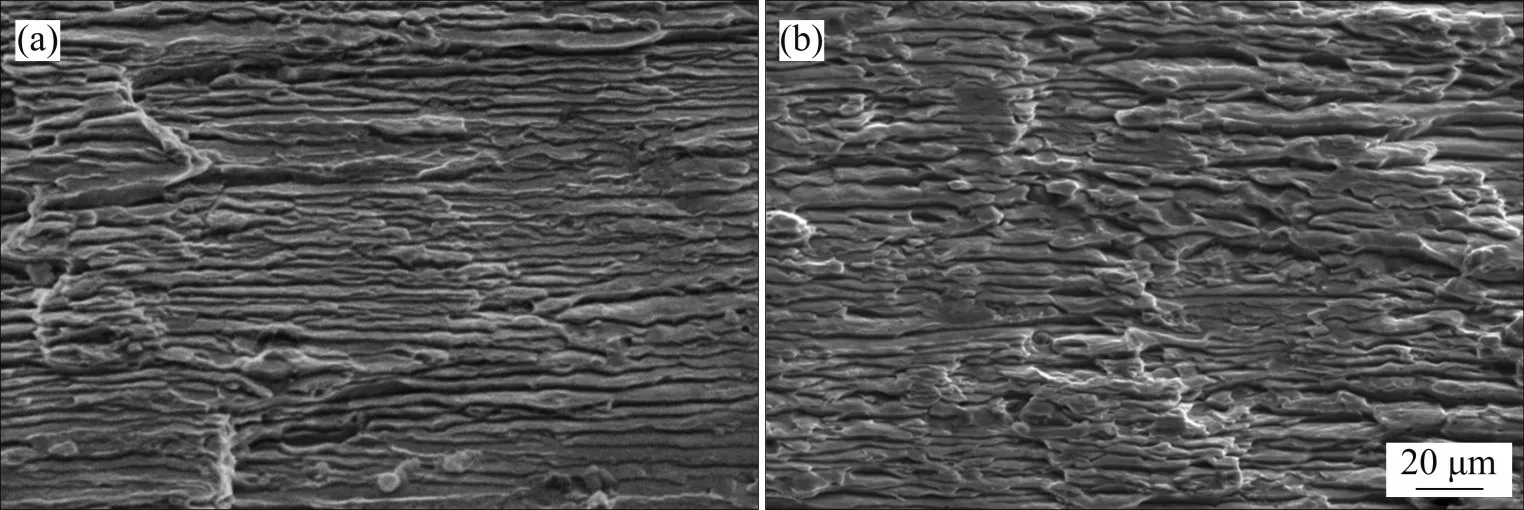

超低温下O 态合金塑性提高,其原因是O 态合金在超低温下具有更均匀的变形方式。从图4可以看到O态合金在298 K时变形晶内局部取向差很小,说明298 K时晶内很少参与变形,变形集中在晶界处;77 K 时晶内局部取向差明显增大,这说明77 K 时晶内的亚结构即胞状结构发生了剧烈变形,使得O态合金晶内和晶界均匀变形。图8所示为O态合金的断口形貌照片。从图8可见:O态合金在298 K下试样断口存在明显的撕裂脊(图8(a)),说明室温下O 态合金的部分晶界强度低于晶内强度,导致裂纹在晶界处萌生,产生撕裂脊;而77 K 时O 态合金断口呈典型的韧窝形貌(图8(b)),这表明超低温下O 态的晶界强度显著提升,晶内强度小于晶界强度,导致晶内更容易引起断裂;超低温下晶界强度高,在塑性变形过程中晶界更难发生变形。为了协调变形,晶内的胞状结构间被迫发生相对运动,使得超低温下O 态合金整体均匀变形,从而合金塑性提高。

图8 O态合金在298 K和77 K时单轴拉伸下的断口形貌Fig.8 Fracture surface morphologies of O-state alloys under uniaxial tension at 298 K and 77 K

T8态的断口形貌如图9所示。从图9可见:T8态合金在298 K 和77 K 时的断口均为沿晶断裂,说明77 K时T8态合金断裂仍集中在晶界处。从图7 可以看到T8 态合金具有大量T1相。T1相是Al-Cu-Li 合金主强化相,为密排六方结构,呈盘片状,与Al 基体为半共格关系。T1相容易在位错等缺陷处形核,故在T8态Al-Cu-Li合金中大量析出。从图7(b)可以发现T1相钉扎了胞状结构,导致胞状结构难以相对运动,故超低温下T8 态合金的变形仍主要发生在晶界处,晶内很少参与变形。所以,T8 态合金在超低温下的变形模式仍不均匀,其塑性没有得到提升。

图7 在温度为298 K和77 K、拉伸应变为0.08时的T8态合金TEM明场照片Fig.7 TEM bright-field photographs of T8 state alloys after a tensile strain of 0.08 at 298 K and 77 K

图9 T8态合金在298 K和77 K时单轴拉伸的断口形貌Fig.9 Fracture surface morphologies of T8 state alloys under uniaxial tension at 298 K and 77 K

图10所示为O态和T8态合金在室温和超低温下变形行为示意图,其中,T8 态合金图中红色短线代表T1相。由于动态回复,室温下O态和T8态合金晶内均为较大的胞状结构,超低温下由于抑制了动态回复,胞状结构面积减小,数量增多,胞壁更厚,故超低温下O 态和T8 态合金位错密度更高,合金强度更高。O态合金在室温下变形集中在晶界处,变形不均匀。超低温下O 态合金晶内的胞状结构间发生了相对运动,使合金晶内和晶界同时发生变形,合金整体发生均匀变形,从而合金塑性提高。而T8 态合金虽然在超低温下存在尺寸小、数量多的胞状结构,但由于大量析出的T1相钉扎了胞状结构,胞状结构难以运动,故合金的变形仍集中在晶界处,T8 合金超低温下变形仍不均匀,合金塑性没有得到提升。

图10 O态和T8态Al-Cu-Li合金在室温和超低温下变形行为示意图Fig.10 Schematic diagrams of deformation behavior of O-state and T8 state Al-Cu-Li alloys at room temperature and cryogenic temperature

4 结论

1) 在超低温下,变形可以显著提高O 态Al-Cu-Li合金的强度和塑性,但对于T8态Al-Cu-Li合金而言,超低温下变形能显著提升合金的强度,但塑性几乎没有提升。

2) 随着变形温度降低,O 态和T8 态Al-Cu-Li合金的位错密度都会提升。在超低温下,合金的动态回复受到抑制,合金晶内胞状结构面积减小,数量增多,壁厚增加,使得材料具有更高的位错密度,从而使材料具有更高的变形抗力,即材料的强度提升。

3)在超低温下,O态Al-Cu-Li合金晶界强度增加,迫使塑性变形过程中晶内亚结构间发生相对运动,使得O 态合金在晶内和晶界处均匀变形,从而合金塑性提高。

4) 由于T8 态Al-Cu-Li 合金晶内存在大量T1相,晶内胞状结构被钉扎,导致在超低温变形过程中,T8 态合金晶内胞状结构难以发生运动,晶内没有更多地参与变形,变形仍集中在晶界处。故T8 态合金在超低温下变形模式没有发生改变,塑性几乎没有提升。