汽车前后门饰板间隙匹配问题的优化

2022-08-29张玉坤

张玉坤

(广汽丰田汽车有限公司,广东广州 511455)

1 引言

近年来,随着汽车工业的发展,汽车逐渐成为现代人们生活最为普遍的交通工具。与此同时,广大汽车消费者对汽车的品质要求也越来越高,包括安全、舒适、美观等等。从过往工厂出现的不良品和客户反应来看,汽车的四门二盖相关的匹配对于汽车外观尤为重要[1]。

汽车四门二盖,包括四个车门、发动机盖和行李箱盖,其相关匹配项目多,涉及到的零部件较多,而且还需要满足关闭的要求,因此,在日常品质管理中容易出现匹配问题。本文针对某车型前后车门饰板的间隙匹配问题,进行调查分析,明确了该车型匹配问题发生的原因,而且发现了过往调查过程中未曾关注到的因素,并制定了相应的措施,成功解决了前后门饰板间隙匹配问题,为后续车型问题调查和日常品质管理提供借鉴。

2 问题描述

2.1 结构组成

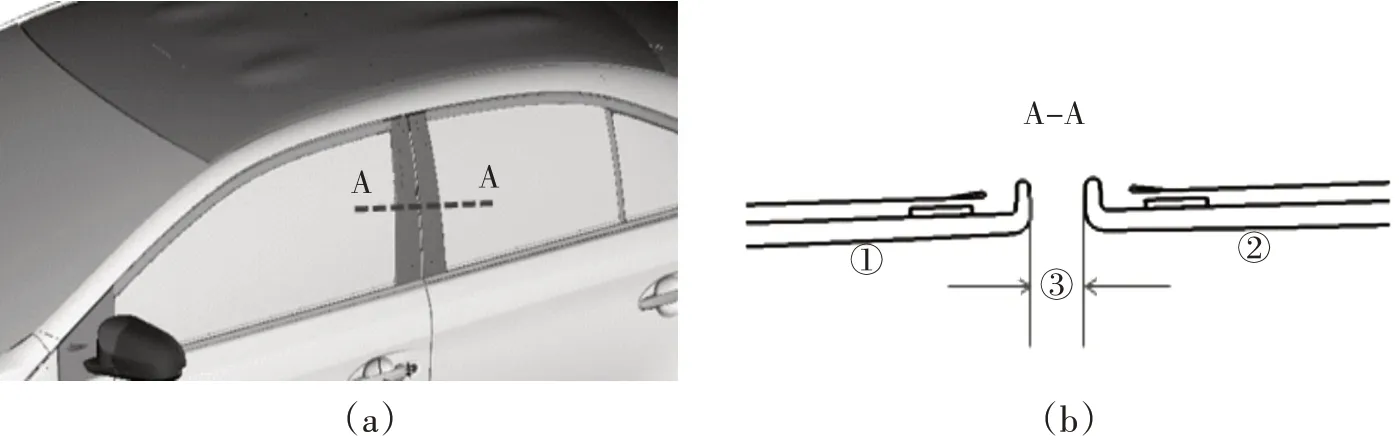

某车型前后门饰板整车状态如图1所示,其中图1a 为车辆状态图,图1b 为剖面图。在总装车间车门生产线,先将前门饰板(图1b 中①所示)和后门饰板(图1b 中②所示),分别安装至前门总成和后门总成上,至最终生产线,分别将前门总成和后门总成再安装至车身,形成最终的车辆状态,并组成前后门饰板的匹配关系(图1b 中③所示),间隙为L 方向匹配间隙,设计要求4.3±2.0mm,同时整条边间隙匹配要求为间隙偏差≤2.0mm,即在间隙满足要求的同时,最大间隙和最小间隙之差不能大于2.0mm,使其匹配外观更具协调性。

图1 某车型前后门饰板整车装配图

2.2 不良现状

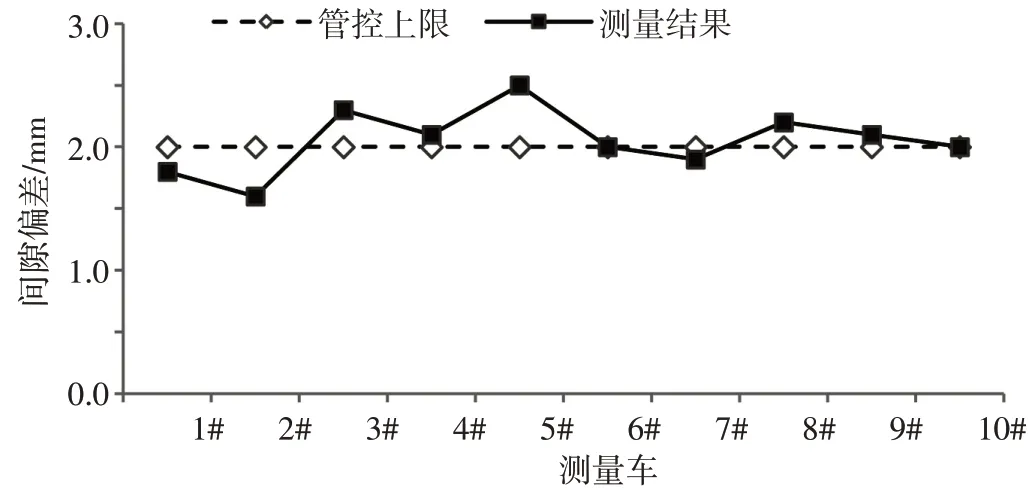

在对整车车辆匹配测量时,发现前后门饰板间隙偏差大,规格要求≤2.0mm,实际最大偏差为2.5mm,表现为两端间隙大,中间部位间隙小。图2展示了最近整车车辆匹配测量,前后门饰板间隙偏差测量结果,从图2 中可以看出,该车型前后门饰板间隙偏差均呈现出偏大的状况,在管控上限波动,其中不良率为50%。不良车辆需要实施线下返修,严重影响生产线直行率,占用较多返修工时及造成零部件成本浪费。

图2 某车型前后门饰板间隙偏差测量结果

3 原因分析

3.1 公差成立性验证

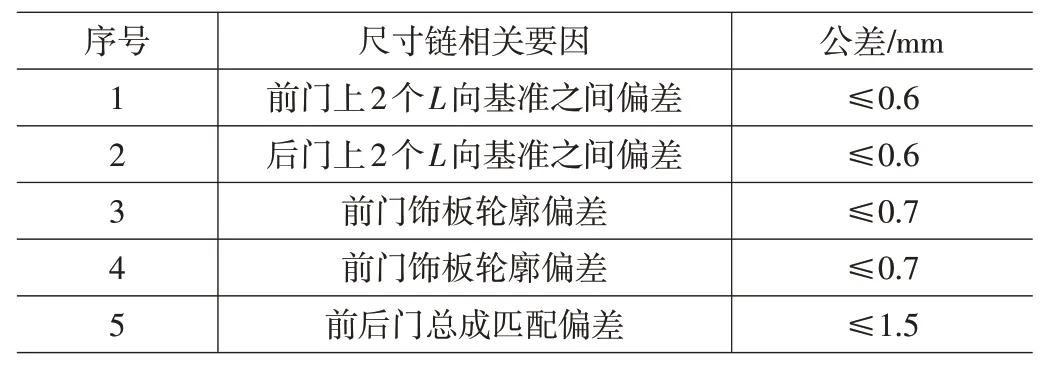

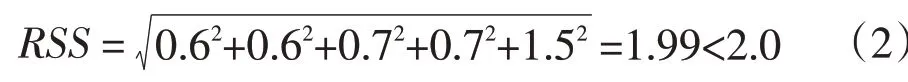

对该车型前后门饰板间隙偏差,按照尺寸链进行逐层分析,并明确各影响要因,如表1所示。

表1 前后门饰板间隙偏差尺寸链

统计平方公差法,是一种机械公差设计方法,在汽车行业应用广泛。运用统计平方公差法,对尺寸链中各影响要因进行公差成立性验证,计算公式为[2]:

式中 Tγ——车辆总公差

Ti——各影响要因的公差

将表1 中各影响要因公差,代入计算公式(1),得到RSS满足设计要求,因此判断公差成立。

3.2 要因尺寸确认

(1)前门上2个L向基准之间偏差。

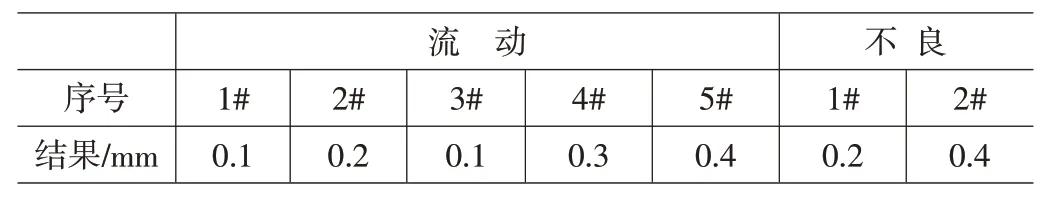

在焊装车间对车门总成,进行抽样测量数据,同时对完成车辆中的不良车辆车门进行数据测量,数据结果如表2所示。从结果来看,前门的影响因素虽然有不利影响,但是仍在公差范围内,而且不良车辆的车门影响最大也只有0.6mm,仍在公差范围之内。结论:前门上2个L向基准之间偏差为非要因。

表2 前门偏差测量结果

(2)后门上2个L向基准之间偏差。

采用同前门同样的测量方式,后门测量结果如表3所示。从结果来看,前门上2个L向基准之间偏差最大为0.4mm,比前门结果要好,而且也均在公差范围之内。结论:后门上2个L向基准之间偏差为非要因。

表3 后门偏差测量结果

(3)前门饰板轮廓偏差。

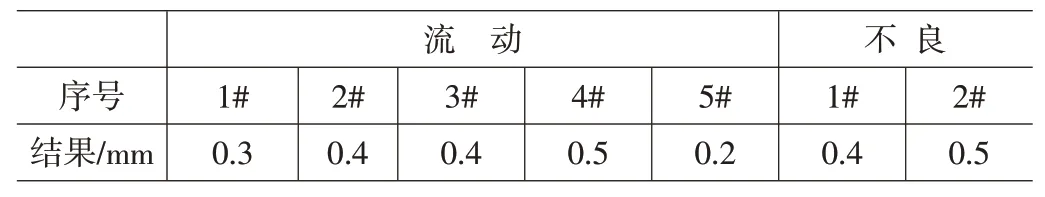

按照车门的抽样方式,对供应商前门饰板进行抽样测量,其结果如表4所示。从结果来看,前门饰板边缘轮廓偏差,最大达到了1.0mm,超过了公差范围0.7mm,而且整体均在公差上限波动。结论:前门饰板轮廓偏差为要因。

表4 后门偏差测量结果

(4)后门饰板轮廓偏差。

按照前门抽样测量方式,对供应商后门饰板进行抽样测量,其结果如表5所示。从结果来看,后门饰板边缘轮廓偏差,最大为0.5mm,在公差范围之内。结论:后门饰板轮廓偏差为非要因。

表5 后门偏差测量结果

(5)前后门总成匹配偏差。

前后门总成匹配,共经历两次匹配确认,一次在白车身时,车体在线全检确认该部位,进行偏差确保,另一次是在总装下线时,对完成车进行匹配调整。生产线上人员为了减少该不良的发生,已采取了有利对应。而且经确认,该影响因素基本为0,甚至为有利影响。结论:前后门总成匹配偏差为非要因。

3.3 要因分析

通过以上要因尺寸确认,发现前门饰板轮廓偏差,最大达到了1.0mm,超出了公差要求,判断为要因。但是该不良历经数月未明确真因,且尺寸发生超差未被发现的原因需要深入分析。

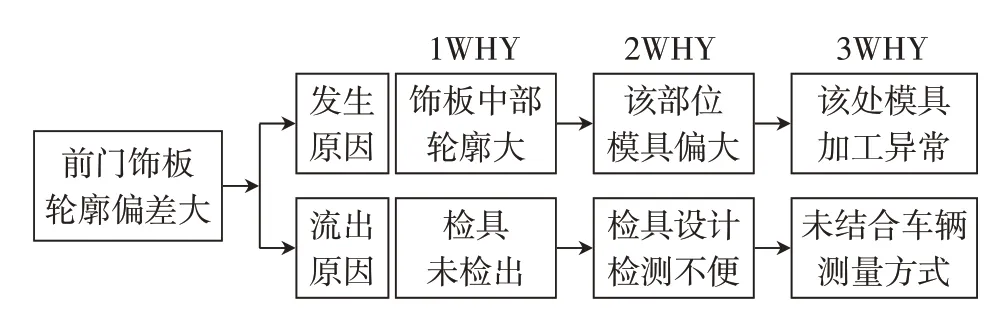

采用WHY WHY 分析法,对前门饰板轮廓偏差大,进行发生原因和流出原因的分析,如图3所示,分析来看,该部位轮廓偏差大,发生原因为该部位模具加工异常,流出原因为检具测量方式未结合车辆测量方式。由于汽车行业零部件开发过程中,通过检具对零部件进行精度测量,来对模具进行修正比较普遍,而且在日常生产品质管理过程中,检具测量也是每天都在实施。该慢性不良,已经历数月之久,因此对流出原因的调查,显得就十分重要,有必要对流出原因进行更深层次的分析。

图3 前门饰板轮廓偏差大“WHY WHY”分析图

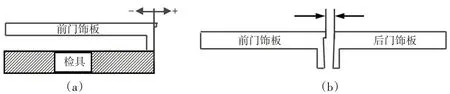

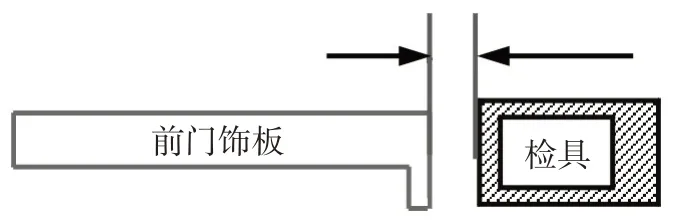

通过进一步调查发现,检具的测量方式和车辆测量方式对比,如图4所示。由于生产前门饰板的模具加工异常,在前模饰板的前模部分和后模部分,即分型线部位形成了台阶,但是由于检具测量方式是通过如图4a中的测量方式,用段差尺测量前模饰板的轮廓精度,测量点位于后模部分,因此无法发现前模部分的精度异常,而车辆测量是按照图4b中的测量方式,采用游标卡尺或者是塞尺进行测量车辆状态的间隙,因此测量的部位是前模部分。

为了进一步确认前门饰板前模部分和后模部分的精度差异,采用图4a 中的检具测量方式,用段差尺对前模部分和后模部分分别取点测量,结果发现两个部分有0.5mm的差异,就是该部位台阶的高度。这也就明确了该车辆不良长时间未明确真因的原因,是由于之前未发现两种测量方式的差异。

图4 前门饰板检具测量方式和车辆测量方式对比图

4 方案制定及对策实施

针对以上数据分析,发现前门饰板精度超差,是导致该不良的主要原因,首先针对超差因素进行对策,通过对前门饰板修模,修正后,前门饰板精度从不利1.0mm,变为有利0.5mm,最终车辆前后门饰板间隙偏差维持在1.0mm,后续持续提升。

针对检具测量方式,在现有检具改造生产对应困难以及成本因素,对现有测量方式进行改造,对测量表追加测量点,即按照现有测量方式,前模部分和后模部分均进行测量。同时对现有各车型各零部件的测量方式进行横向排查,消除该风险。面向后续新车型,标准化该类型零部件的检具测量方式,如图5 所示,形成再发防止提案书,反馈至新项目开发阶段,后续新车型加以规避。同时,后续零部件开发阶段,针对模具的精度确认,在对零部件精度确认时,也要针对模具分型线的设定,也要参考该案例进行全面的确认,避免类似不良再发。

图5 前门饰板检具测量方式图

5 结语

通过本次匹配问题的调查解析,解决了一个长久未明确真因的慢性不良,同时发现了过往未关注的尺寸工程的项目,完善了零部件模具开发阶段相关确认事项,及尺寸工程品质管理项目。因此,在后续工作开展过程中,对于车辆不良的解析,特别是慢性不良的解析,不仅要关注于已有经验的继承,也要从各个影响因素的全方位调查,有助于进一步完善品质管理要素。