纵梁前端加强板成形仿真及缺陷处理

2022-08-29高飞,张晔,王帆

高 飞,张 晔,王 帆

(陕西重型汽车有限公司,陕西西安 710200)

1 引言

随着汽车工业的快速发展,汽车行业的竞争日益激烈,新车型的开发时间越来越短,同时对制件的质量要求也是越来越高。汽车冲压模成形工艺方案的选择至关重要,不合理的成形工艺方案不仅会增加生产准备成本,而且会影响到最终制件的成形质量,因此,模具成形工艺方案的确定是模具设计制造的首要关注点,它是一切后续工作开展的基础。本文以某车型纵梁前端加强板为研究对象,排布工艺方案,基于Autoform 分析软件,建立成形模型。对拉伸出现的开裂缺陷进行重点分析,提出最佳解决方案。

2 制件特点

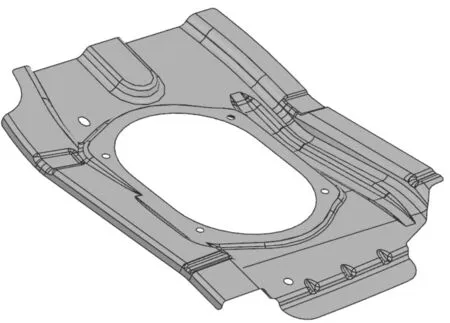

此制件为内板件,外形如图1 所示,材料为汽车覆盖件常用材料B210P1,料厚为1.2mm,外形尺寸为455×355×40mm,该制件为左、右对称件。制件一侧有翻边,考虑翻边受力平衡,采用左、右对称两件连体成形,制件外形不规则,以拉伸为主要成形方式。

图1 制件图

3 制件成形工艺设计

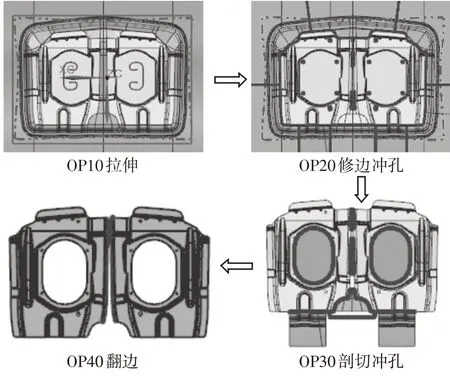

此制件为左、右对称件,形状较复杂且存在单侧翻边,经过对制件进行分析,依据制件形状特点及成形精度要求,选择平均法向为冲压方向,初步确定成形工艺方案为:第一工序拉伸,第二工序修边冲孔,第三工序剖切冲孔,第四工序翻边,共4工序完成冲压成形。以小翻边面展开为中间连接部分,翻边展开料尺寸最小位置加10mm的修边线余量。

3.1 拉伸压料面设计

拉伸压料面一般要设计为大致随形,对材料进行预成形,在Autoform 中压料面的设计通常有4 种方法:①断面线法,通常采用断面线法能够很好地实现随形预成形;②蝴蝶面法,应用在一些比较复杂的制件,根据成形要求在某个角部需要折一个异曲率的面;③压料面法,运用在一些制件法兰面可以直接应用,作为拉伸成形的压料面使用;④修剪制件法,主要针对的是一些制件的高度较大,需将制件局部进行修剪,降低成形高度。按照制件形状特征,该制件适用断面线法。

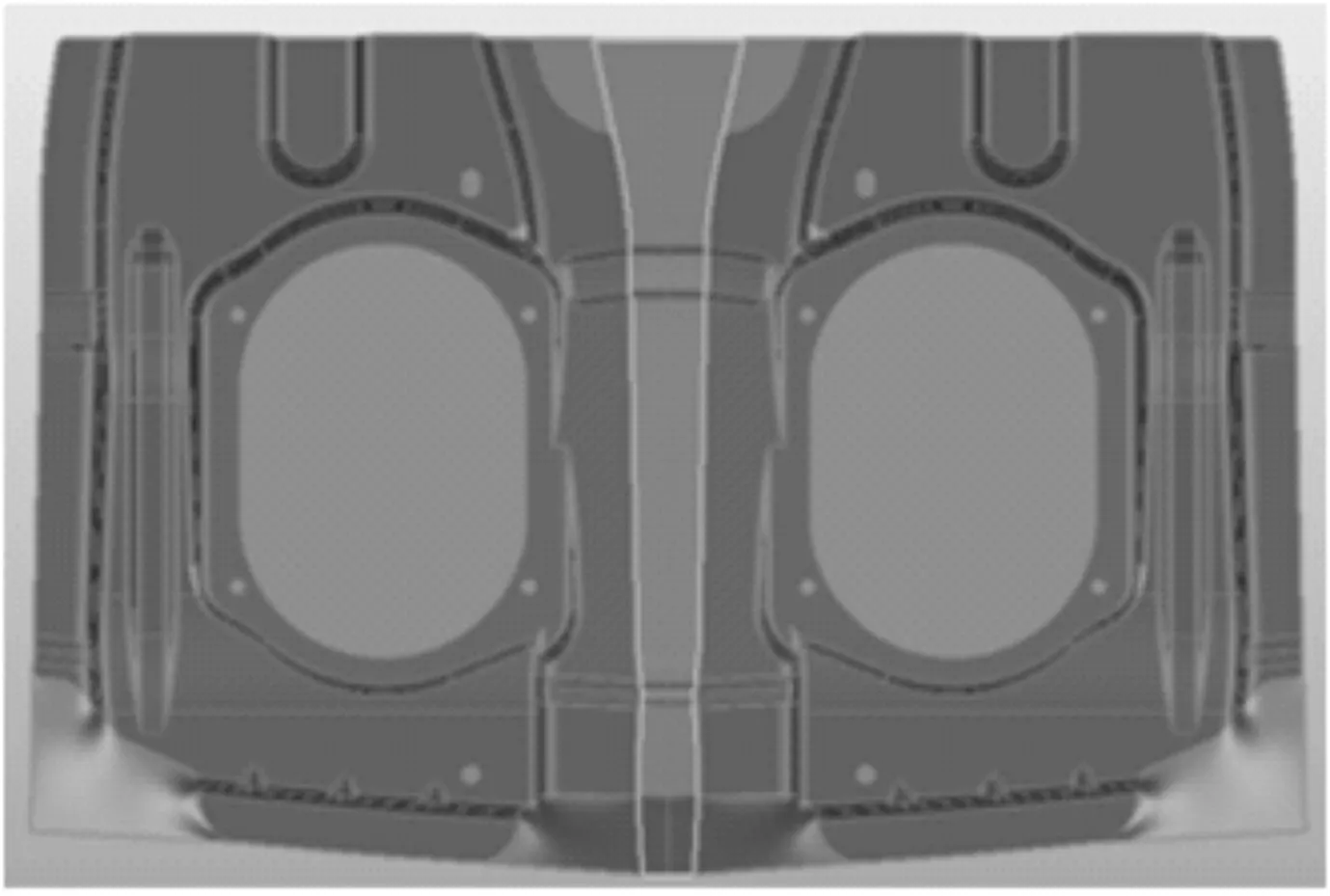

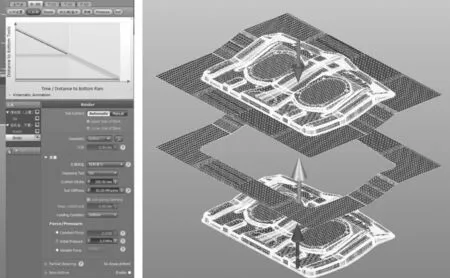

在拉伸压料面设计前,先要进行制件外部光顺填充,初始选择自动填补,这种填充效果在后续成形过程中并不理想,需要做细化处理,选取线条的端点移动,线条的端点处实现与选取的边界相切。删除多余的点,仅留一个点作直角拐点用,做成平直线,用于后续中间补充顺畅。同理方法完成其余各处的外周补充,填充内部空洞,两件连体,完成中间补充,结果如图2所示。

图2 拉伸压料面设计效果图

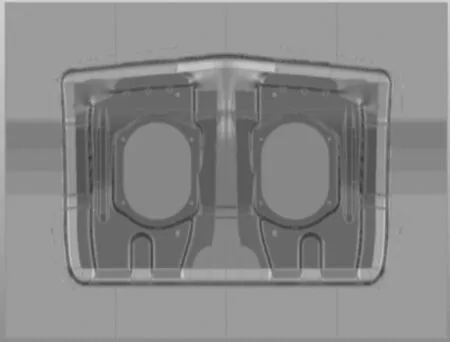

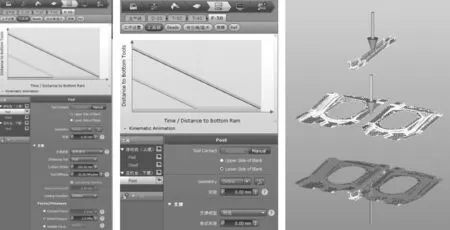

3.2 工艺补充设计

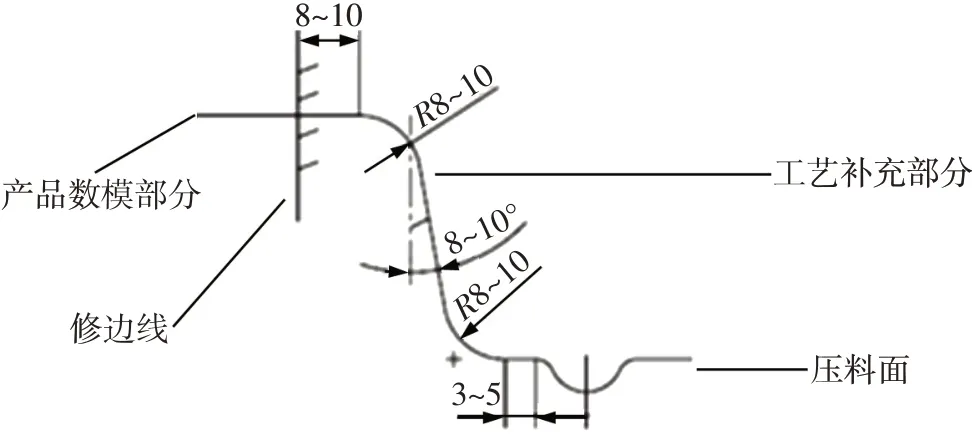

工艺补充设计参数分别为上凹模圆弧为R10mm,下入模口圆弧为R8mm,拔模角度为8°,如图3 所示。凹陷区域尽量做高,局部內凹坑包进行优化处理,设置成与高位一致平齐的形状,有利于拉伸成形。在工艺补充面完成之后,进行翻边展开,显示翻边展开线的位置,便于在模拟仿真前对修边余量的检查,拉伸模型如图4所示。

图3 工艺设计参数

图4 拉伸模型图

4 仿真模拟

仿真模拟首先进行生产线的设置,主要有工具体的基准面、工序冲压行程等,完成拉伸、修边冲孔、剖切冲孔、翻边各个工序的仿真工具体设置。

4.1 拉伸工具体模型

采用单动拉伸成形,工具体特点是上滑块带动上凹模,下工作台设置有压边圈和下凸模。运动过程中下压边圈首先抬起一定距离,高于下凸模顶面10mm,保证与上凹模首先压料,压住料后一起下行,实现凸凹模逐步成形。压边圈是控制受力状态,行程设置为350mm,力设置为3MPa,采用自适应力,如图5所示。

图5 拉伸工具体模型

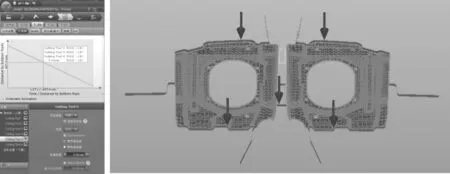

4.2 修边冲孔工具体模型

修边冲孔序选择投影方向,按照模具结构设计分块原则,进行分块修边、冲孔、剖切工艺设计,该件修边线较为复杂,工艺设计主要考虑废料的取料方式,确定分两工序完成修边、冲孔、剖切,如图6所示。

图6 修边冲孔工具体模型

4.3 翻边工具体模型

该工序将制件的侧翻边部分侧翻到位,翻边角度接近90°,工艺设计重点是翻边镶块R角处的处理,以便消除R角处的压痕。上模压料芯先下行压料,上翻边镶块与下模镶块互相作用,实现翻边成形。上模压料芯为控制受力状态,先下行压料,行程设置为300mm,坯料由翻边下模型面定位,成形时翻边上模与翻边下模相互作用,左右件同时成形。翻边结束后,顶料汽缸顶起制件,取出制件,翻边工序结束,最终制件成形,如图7所示。

图7 翻边工具体模型

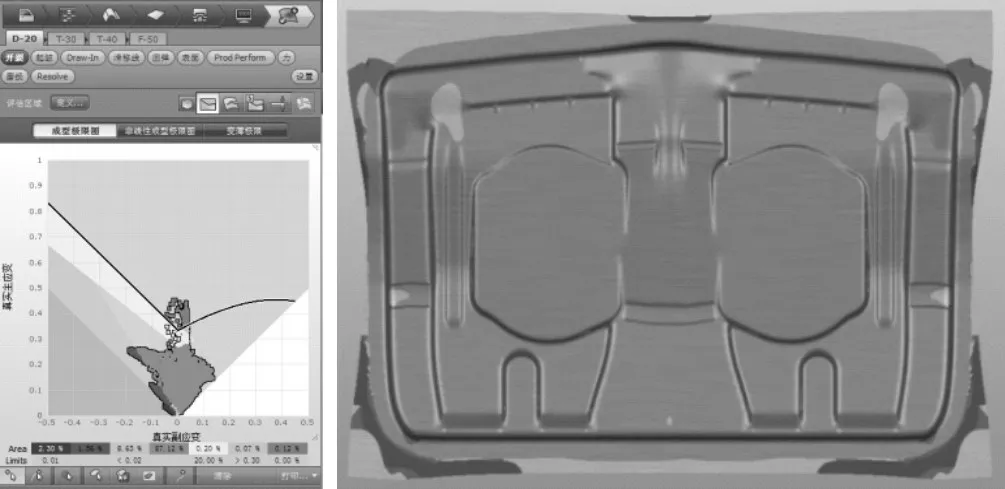

5 运算分析

设置好相应参数,在运算分析时,开裂、起皱较为严重,数据结果显示成形不充分。首先选择加大坯料尺寸,重新模拟,成形结果改善不明显。为进一步提升成形质量,选择圆形拉伸筋并不断完善,逐步设置变系数拉伸筋,如图8所示。通过变筋模拟成形分析可以看出,该成形结果有较为明显的改善,但局部依然存在开裂区域,需要分区域逐项解读,如图9所示。

图8 变筋拉伸筋

图9 变筋拉伸模拟结果

5.1 开裂解决措施

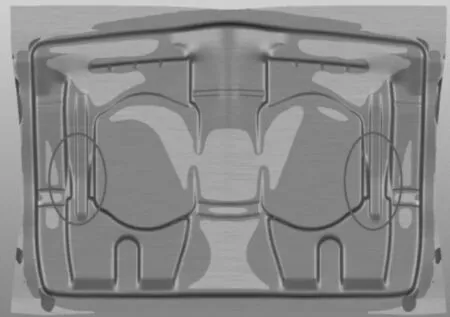

针对开裂问题,按照开裂的不同区域,可以采取3种解决方案:①根据制件存在两个大的长圆孔的特点,设置破料刀,给侧壁处提供进料,到底前15mm 开始刺破,如图10所示,模拟结果显示增加破料刀后,解决了局部区域开裂的问题;②在开裂部位设计储料包,后序整形。对于成形开裂位于中间部位需增加储料包,设置两个储料包后模拟开裂消除,如图11所示;③对于开裂位置位于初始走料部位,且此区域位于制件外缘,后序整形工序材料变形不受限,采用加大R角、增大拔模角的方式消除开裂,如图12所示。

图10 破料刀设置

图11 储料包设置

图12 R角/拔模角设置

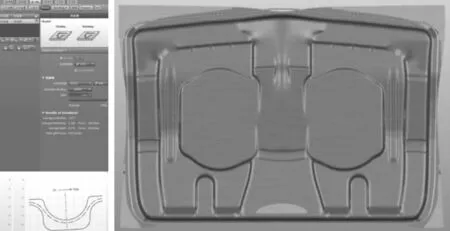

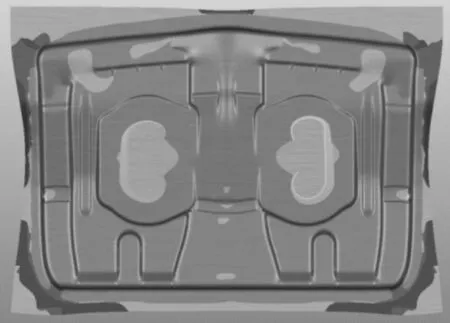

5.2 回弹分析

基于前面的工艺设计及仿真模拟,进行翻边整形工序后回弹分析,以导入的工具体为参考对象,回弹约束为自由回弹模式。数据分析显示,回弹数值在-0.5~+0.5mm 范围内,汽车冲压件回弹结果控制在此范围内,无需进行回弹补偿,如图13所示。

通过工艺设计及仿真模拟,最终确定工艺成形方案:第一工序拉伸,第二工序修边冲孔,第三工序剖切冲孔,第四工序翻边,如图14所示。

图14 成形工艺

6 模具及材料要求

该制件共开发4副模具,分别为:拉伸模、修边冲孔模、剖切冲孔模、翻边模。模具材料均选用冲压模具常用材料,拉伸模上模、下凸模、压边圈采用MoCr铸造,表面淬火硬度48~52HRC;修边冲孔模上模座、下模座、退料板采用HT300 铸造,修边上模、修边下模、废料刀采用火焰淬火钢7CrSiMnMoV,淬火硬度58~62HRC;翻边模上模座、下模座同样采用HT300 铸造,翻边上模、翻边下模、压料芯采用Cr12MoV 锻造,淬火硬度56~60HRC。模具制造过程无质量异常,拉伸模验证调试成形顺畅,修边冲孔模出现废料卡于废料刀之间不易取出的现象,通过钳工消除了卡废料问题,最终冲压件质量稳定,可满足批量冲压生产。

7 结束语

本文基于Autoform 的分析方法,对制件全工序成形过程分析提供可靠的预模拟方案。实践证明,该制件冲压工艺方案确实可靠,能够满足制件的生产需要,降低了模具开发的风险及制造成本,缩短了模具的开发周期。同时通过分析总结出了开裂的3种解决方案,分别为设置破料刀、储料包、加大R 角增大拔模角,为以后此类制件的模具开发积累了宝贵的经验。