提高开口拉伸成形性的模具设计方案

2022-08-29蒋壮

蒋 壮

(华域汽车车身零件(沈阳)有限公司,辽宁沈阳 110122)

1 引言

大批量生产车身制件时,使用更少的材料,更低的成本,生产出稳定合格的制件是生产企业追求的目标,单个制件微量的材料利用率提升,便可在大批量生产中起到大幅度降低制造成本的效果。在冲压工艺设计中,开口拉伸是节省材料的有效手段,但随之而来的是对制件成形性产生了消极影响,往往采用该工艺生产的制件易出现起皱、回弹、刚度差、表面质量不好的情况。在材料尺寸不变,依旧使用开口拉伸工艺的情况下,对模具做以特殊压料结构,实现提高成形性的效果,规避一系列制件缺陷的发生。

2 开口拉伸工艺介绍

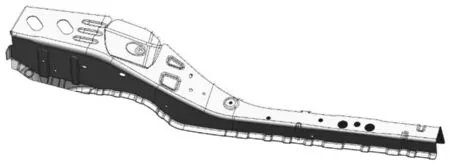

开口拉伸冲压工艺与常规闭口拉伸相对,即拉伸分模线未完全环绕制件,成形后压料面未形成一个完整面,而是出现局部开口的情况,称之为开口拉伸。该工艺方案应用的一个最重要目的就是节省材料,因其料片不用完全包裹工艺补充面,故在特殊制件情况下,甚至可以提升材料利用率10%以上,备受设计者青睐,应用广泛,各种梁类件、中通道、车门板等等均有应用。如图1 所示,后纵梁制件质量为2.9kg,若用常规闭口拉伸工艺,坯料质量为5.2kg,材料利用率为56%;用开口拉伸工艺,坯料重量为4.2kg,材料利用率为69%,后者提升13%。

图1 后纵梁制件造型

3 开口拉伸工艺弊端

追求较高的材料利用的同时,也造成了制件成形性的不良。

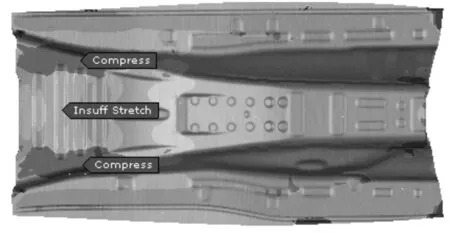

(1)案例一。如图2所示,通过Autoform分析软件可以看出,由于中通道制件采取开口拉伸工艺,同时其浅拉伸区域存在下凹棱线,使其前部区域因端头无拉伸筋导致材料无法受控,流入过多,拉伸不充分,出现了局部起皱状态,影响了制件质量,而且无法消除。

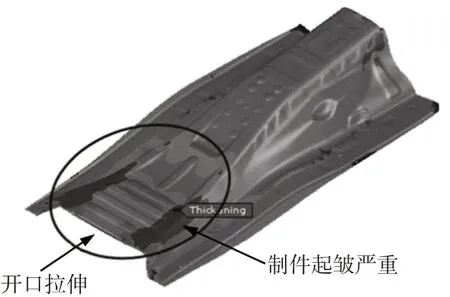

图2 中通道局部起皱严重

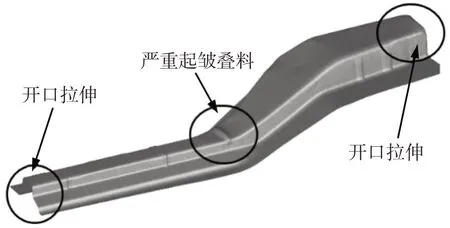

(2)案例二。如图3所示,后纵梁制件中间是内凹造型,两端头采用开口拉伸工艺,材料无法固定,造成材料向中间流入过多,经Autoform 软件分析,制件成形不充分,应力集中,中间部分出现了严重的起皱叠料,表面质量非常不好。

图3 后纵梁成形中间叠料

4 使用特殊模具结构可提高制件成形性

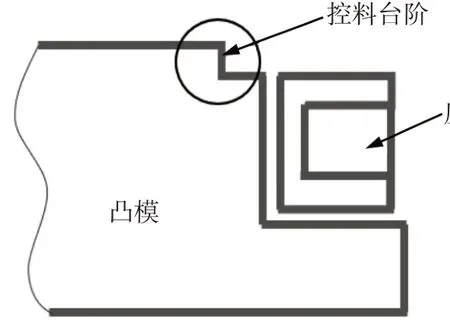

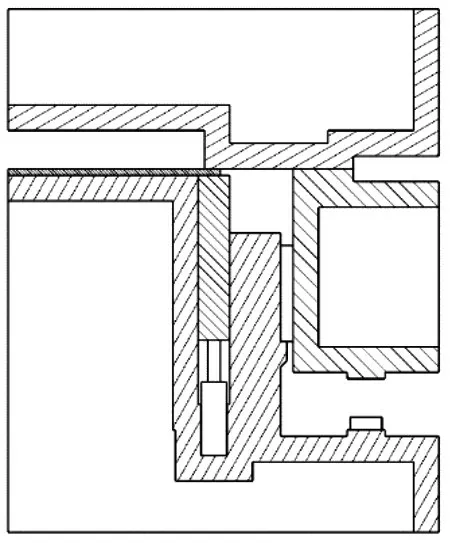

为减小料片尺寸,提升材料利用率,选用开口拉伸工艺,其弊端在材料开口一侧,因没有拉伸筋控制进料速度,而造成材料流入过多,使得制件无法充分拉伸,从而产生制件刚度不够、表面起皱等问题。为解决此问题,常规设计是在开口处材料边缘的模具凸模上做台阶以缓解走料过快现象,结构如图4所示,但此方式效果非常有限,制件依旧起皱严重。所以,在保证材料尺寸不变的情况下,能有效控制材料开口处的走料速度才是优秀的解决方案。

图4 凸模材料边缘的台阶

压边圈

因材料开口处无压边圈控制走料速度,可以采取凸模增加下压料的方式,如图5所示,起到与压边圈相似的效果,同样可以控制进料速度。

图5 压料式凸模结构示意图

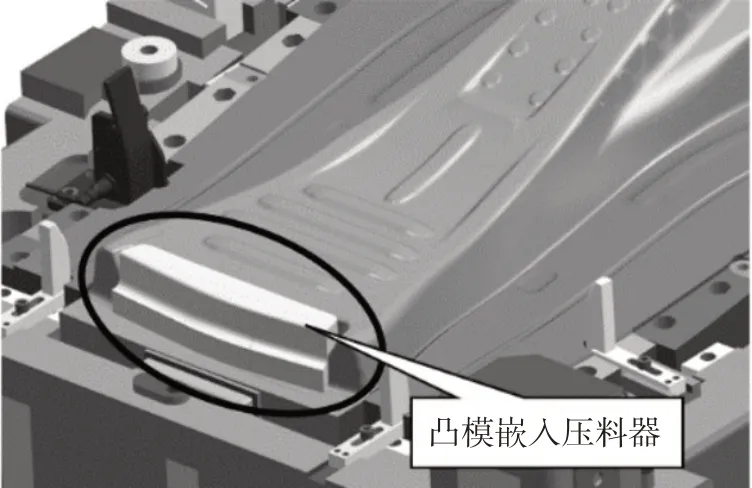

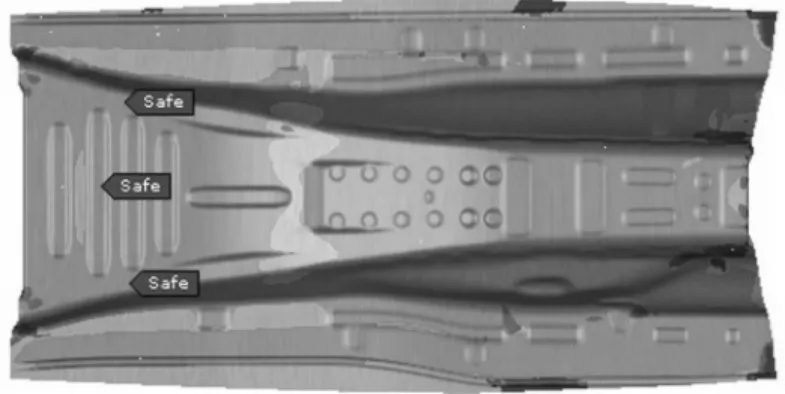

如案例一中通道制件的拉伸模具结构设计中,可以将拉伸深度浅的一端设计下压料机构,如图6所示,由氮气缸驱动。在Autoform分析里对应工具体如图7所示。上模到底前50mm 时压料器介入压料,此距离设定依据制件自身独有的造型以及成形过程中材料流动方向转变的时机。在材料流动方向不利于材料拉伸时下压料芯介入,以阻止材料流动方向转变,控制材料流入速度,促进材料充分拉伸,避免制件起皱。图8所示为常规开口拉伸制件成形状态,起皱明显。图9所示为采用特殊下压料模具结构时制件成形状态,对比可看出制件起皱现象消除,整体面品提升明显。

图6 开口端凸模嵌入压料器

图7 Autoform中凸模和压料器工具体

图8 常规开口拉伸成形状态

图9 特殊压料结构制件成形状态

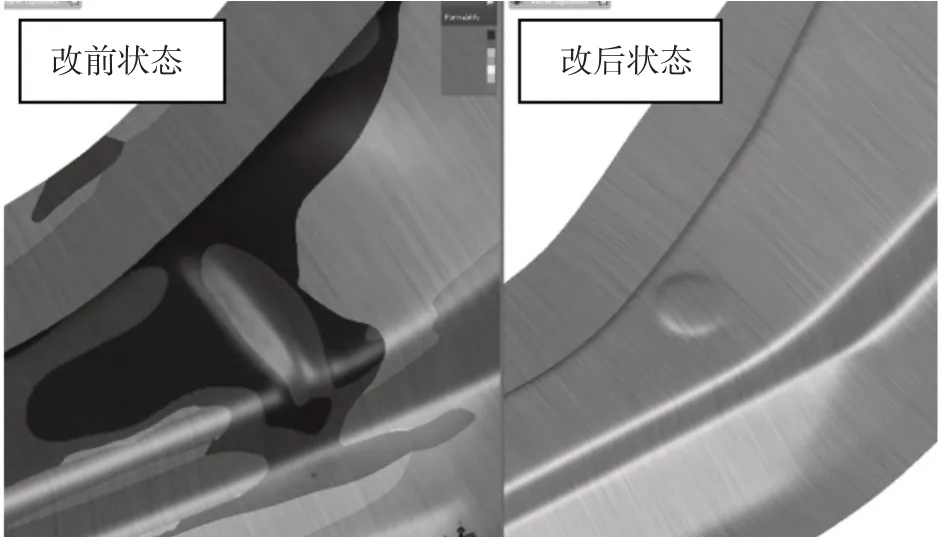

同理,案例二的后纵梁制件,在两端开口处增加凸模压料机构,并根据成形深度设置顶出高度。通过此种模具结构的拉伸成形,经Autoform 软件分析,如图10所示,可以看出成形性明显改善,制件中间部位起皱消除。

图10 增加特殊压料机构前后状态

5 总结

通过改变拉伸凸模结构,增加下压料浮动机构,并设置合理抬升高度的模具结构设计方案,有效控制了材料流动速度,弥补了因开口拉伸工艺造成的制件成形不充分,制件起皱现象,实现了使用较小尺寸材料,较高材料利用率条件下,生产出高质量制件的目标,也为汽车模具设计注入了新思路。