冲压件质量保障方案策划

2022-08-29魏本华叶立渊

魏本华,叶立渊

(北汽重型汽车有限公司,江苏常州 213000)

1 引言

为了制造出质优、稳定、合格的冲压件,通过开展调研并且邀请知名的制造专家一起讨论识别影响到冲压件质量的关键要素。制定了冲压件质量管理的3个关键目标(外观质量、尺寸精度、废品率-冲压件稳定性)。根据这3 个关键目标,识别12 个关键过程控制要素,分别制定“过程控制计划”,确保冲压件质量一致性和稳定性。并且将以上3个关键目标纳入KPI绩效管理指标,至上而下逐层分解、责任到人,持续提升和优化冲压件质量。

2 质量控制要素、目标、组织

2.1 冲压件质量控制要素

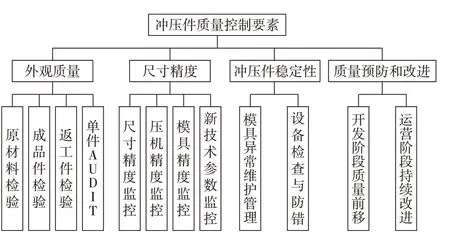

冲压件质量控制要素由4 个一级要素,冲压件外观质量、尺寸精度、稳定性、质量预防和改进;以及12个关键二级要素构成,二级要素支撑质量目标的达成,如图1所示。

图1 冲压件质量控制要素构成图

2.2 冲压件质量目标

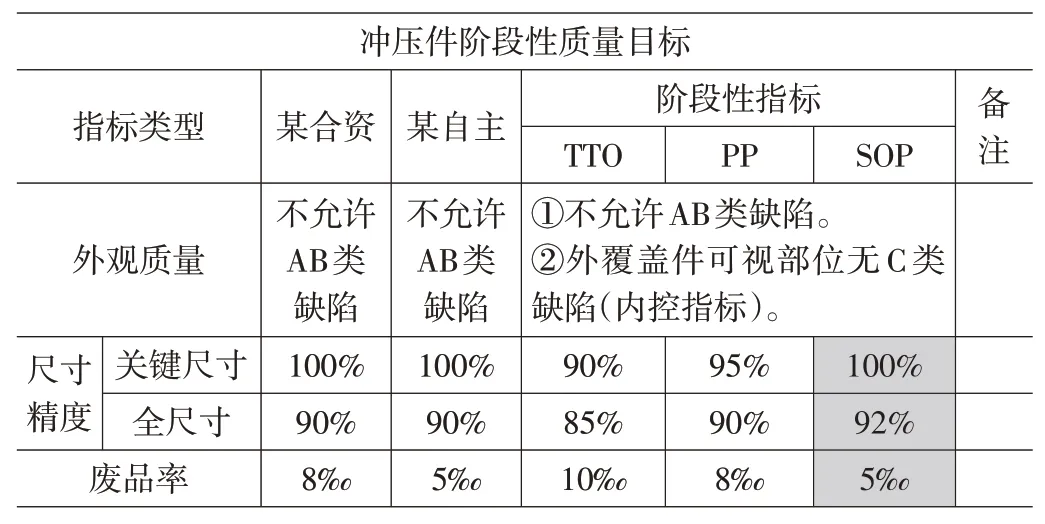

制定冲压件各阶段质量目标,在SOP 阶段:①外观质量,不允许出现AB 类缺陷;②尺寸精度(关键尺寸100%,全尺寸92%);③废品率5‰。如表1所示。

表1 冲压件阶段性质量目标

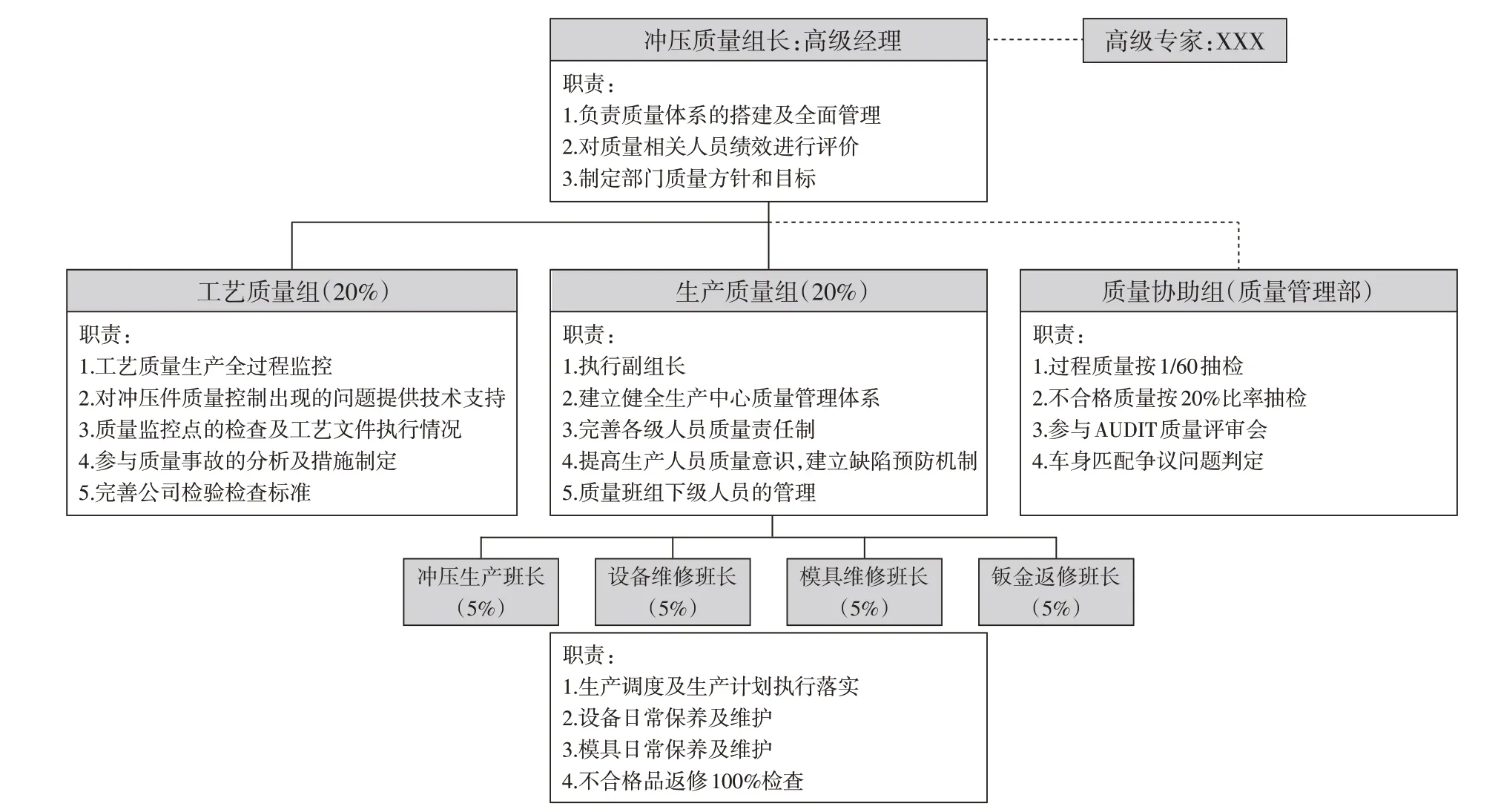

2.3 组织架构

冲压件质量组下设2 个业务组,分别是工艺质量组和生产质量组,高级专家提供支持和指导;另有质量协助组(质量管理部),3 个组各司其职、互相协作,互相督促;冲压部质量绩效KPI 指标,至上而下分解到班组和个人,全员肩负质量绩效指标,如图2所示。

图2 冲压件质量组织架构图

3 冲压件外观质量管理

3.1 过程预防与检验

过程预防与检验如表2所示。

表2 过程预防与检验控制计划

(1)质量目标:无AB类缺陷。

(2)缺陷类型:开裂、缩颈、起皱等。

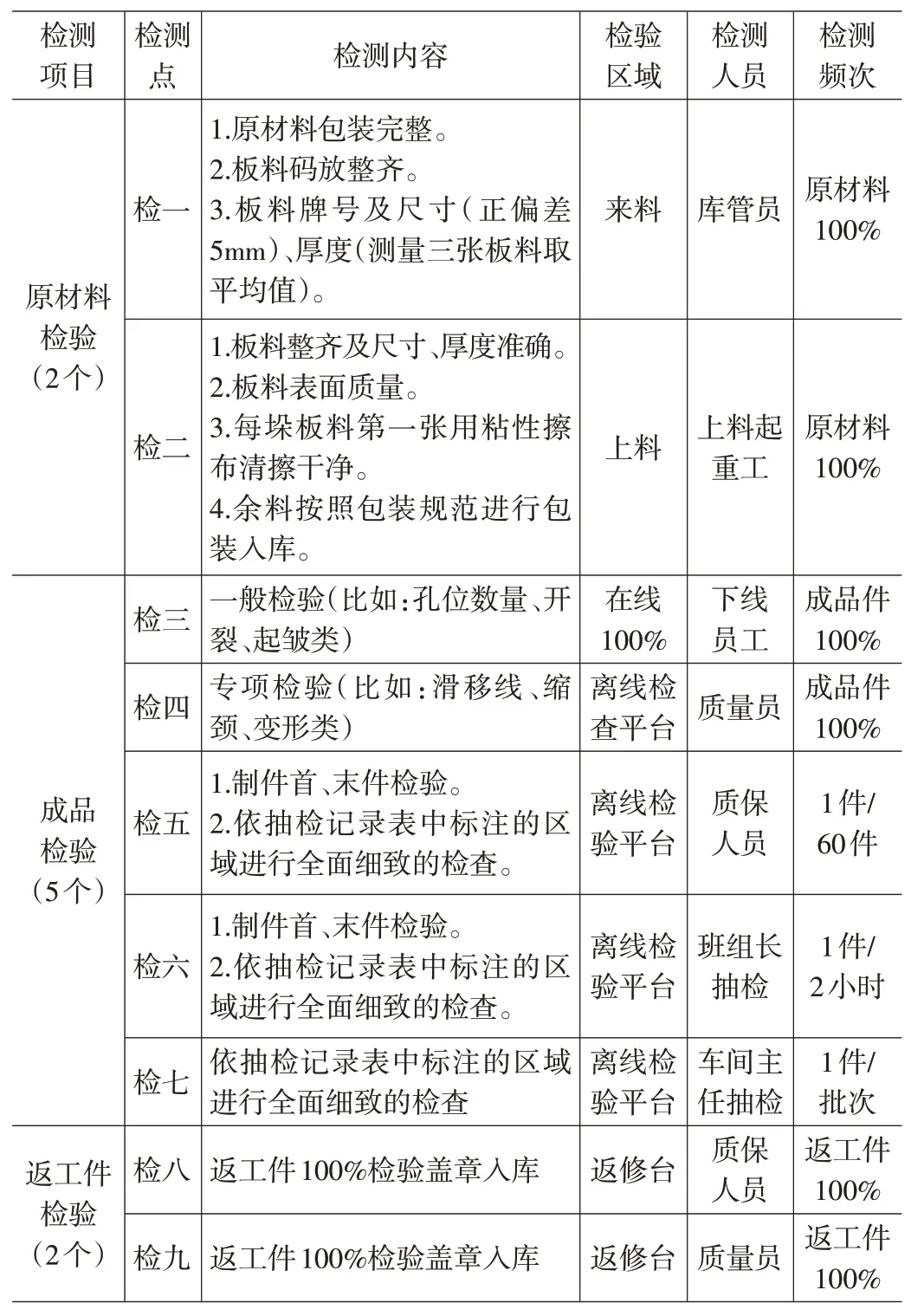

(3)预防措施。①制定冲压生产控制计划(见下);②原材料设置2个预防检测点,确保牌号、尺寸符合要求;③成品件设置5个检测点,识别外观质量缺陷后,立刻停止冲压自动线,避免批量缺陷情况;④返工件设置2个检测点,质保和车间质量人员共同确认返修质量合格后,盖章入库。

(4)检验方法。①生产的首件经蓝光全尺寸检验合格后,方可批量生产;②按冲压生产控制计划,不同岗位员工按不同的侧重点和检测频次(检测百分比、批次、时间)实现全过程检测和监控,确保质量缺陷不流出。

3.2 冲压单件AUDIT

冲压单件AUDIT如表3所示。

(1)质量目标:外覆盖件可视面无C类缺陷(内控指标)。

(2)缺陷类型:麻点、缩颈、滑移线等。

(3)预防措施:①制定AUDIT 控制计划(见表3);②设备、模具完好性、清洁度;③严格执行工艺参数。

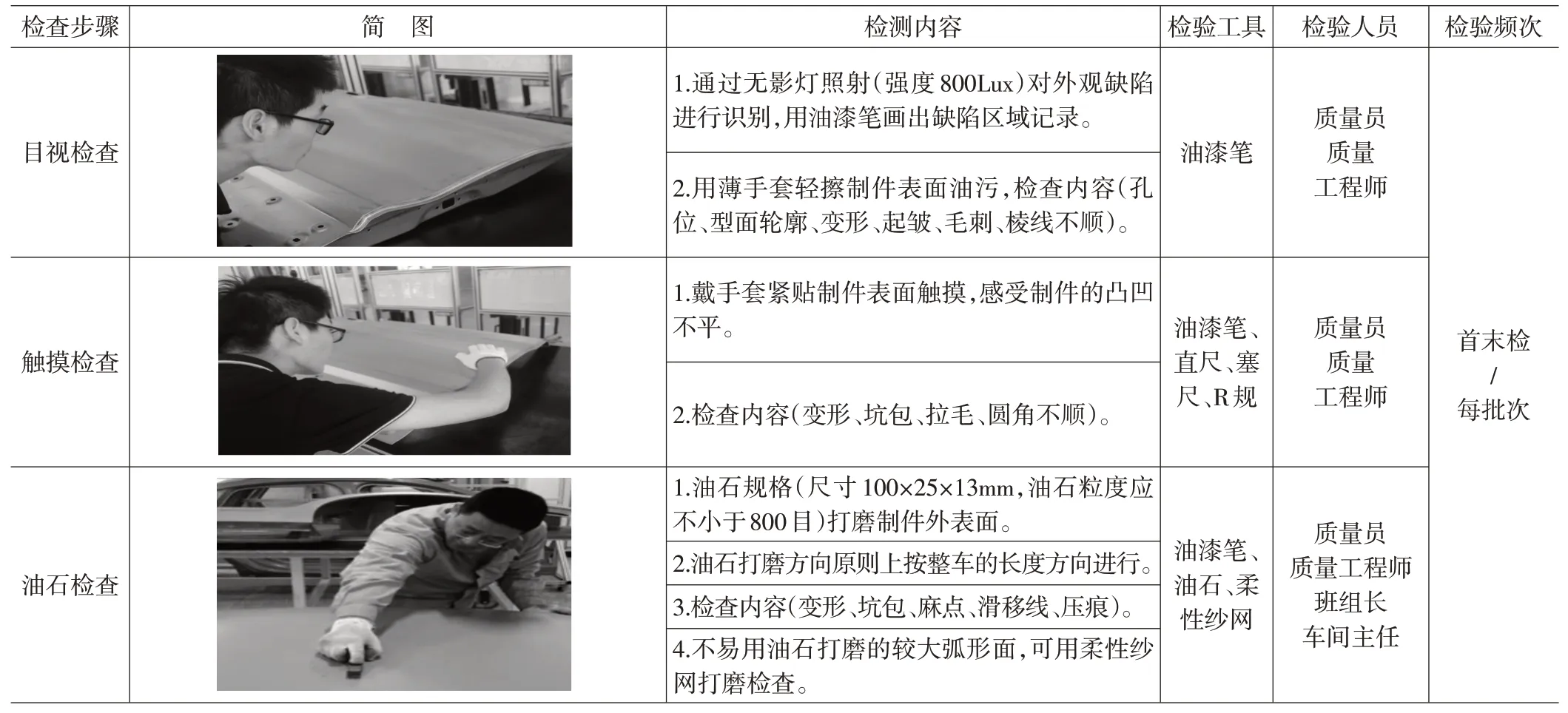

表3 冲压单件AUDIT控制计划

(4)检验方法:①专业人员从目视检查、触摸检查和油石检查3个步骤进行冲压件表面质量评价,检查人体感官不易识别的缺陷;②评价小组成员共同评审判定缺陷影响程度,制定整改方案并落实问题闭环管理。

4 冲压尺寸精度管理

4.1 尺寸精度监控

尺寸精度监控如表4所示。

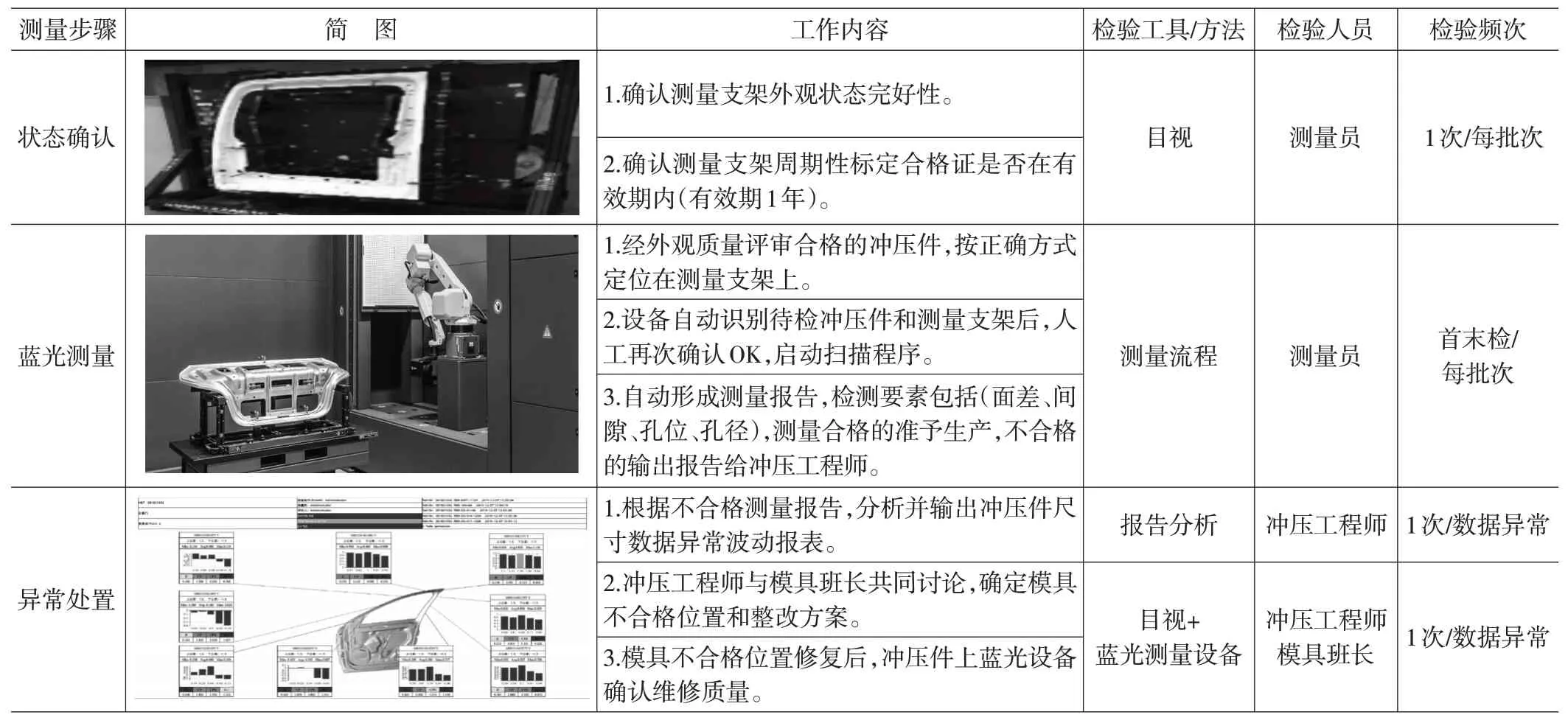

表4 尺寸精度控制计划

(1)质量目标。全尺寸合格率≥92%,关键尺寸合格率100%。

(2)缺陷类型。型面超差、孔位置偏等。

(3)预防措施。①制定蓝光检测尺寸精度控制计划(见表4);②蓝光检测设备和测量支架精度校核(1次/每年);③标定不合格的支架及时修复;④保持测量系统软件实时更新。

(4)检验方法。①测量员确认测量支架外观状态完好性,合格证在有效期内;②质量员将待检冲压件安装在测量支架上,启动程序自动蓝光测量,形成检测报告;③当报告不合格时,冲压工程师与模具班长共同讨论并落实模具整改,整改后的冲压件上蓝光测量,确认维修质量是否达标。

4.2 压力机精度监控

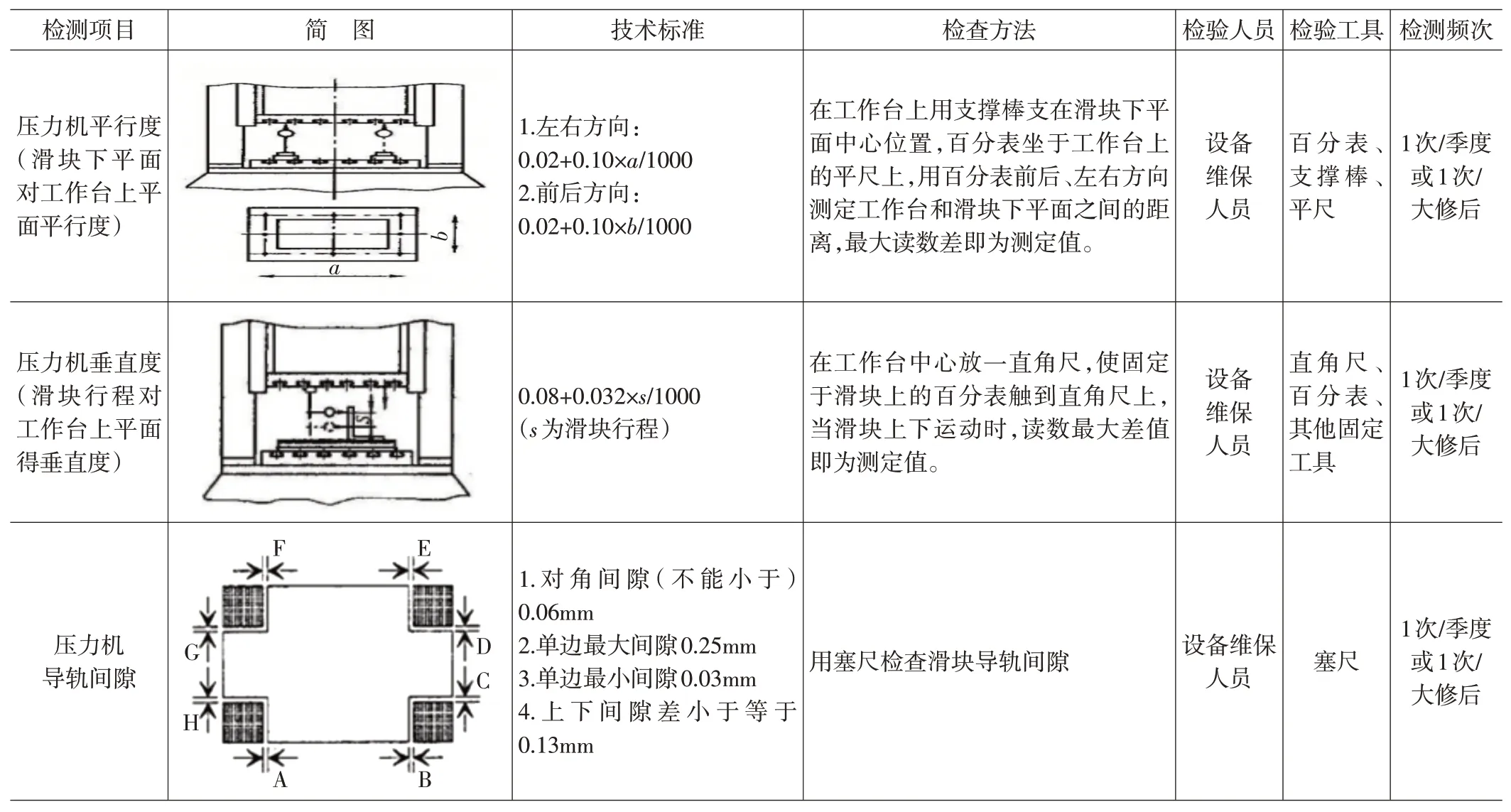

压力机精度监控如表5所示。

(1)质量目标。压力机精度满足技术标准。

(2)缺陷类型。压力机平行度、压力机垂直度、压力机导轨间隙。

(3)预防措施。①制定压力机精度控制计划(见表5);②定期对压力机3 类精度实施检测,记录变化趋势;③当检测数据超出技术标准,开展压力机调整。

表5 压力机精度控制计划

(4)控制方法。由设备维保人员使用专业检验工具,按1次/季度或1次/大修后的频率实施专业检测。

4.3 模具精度监控

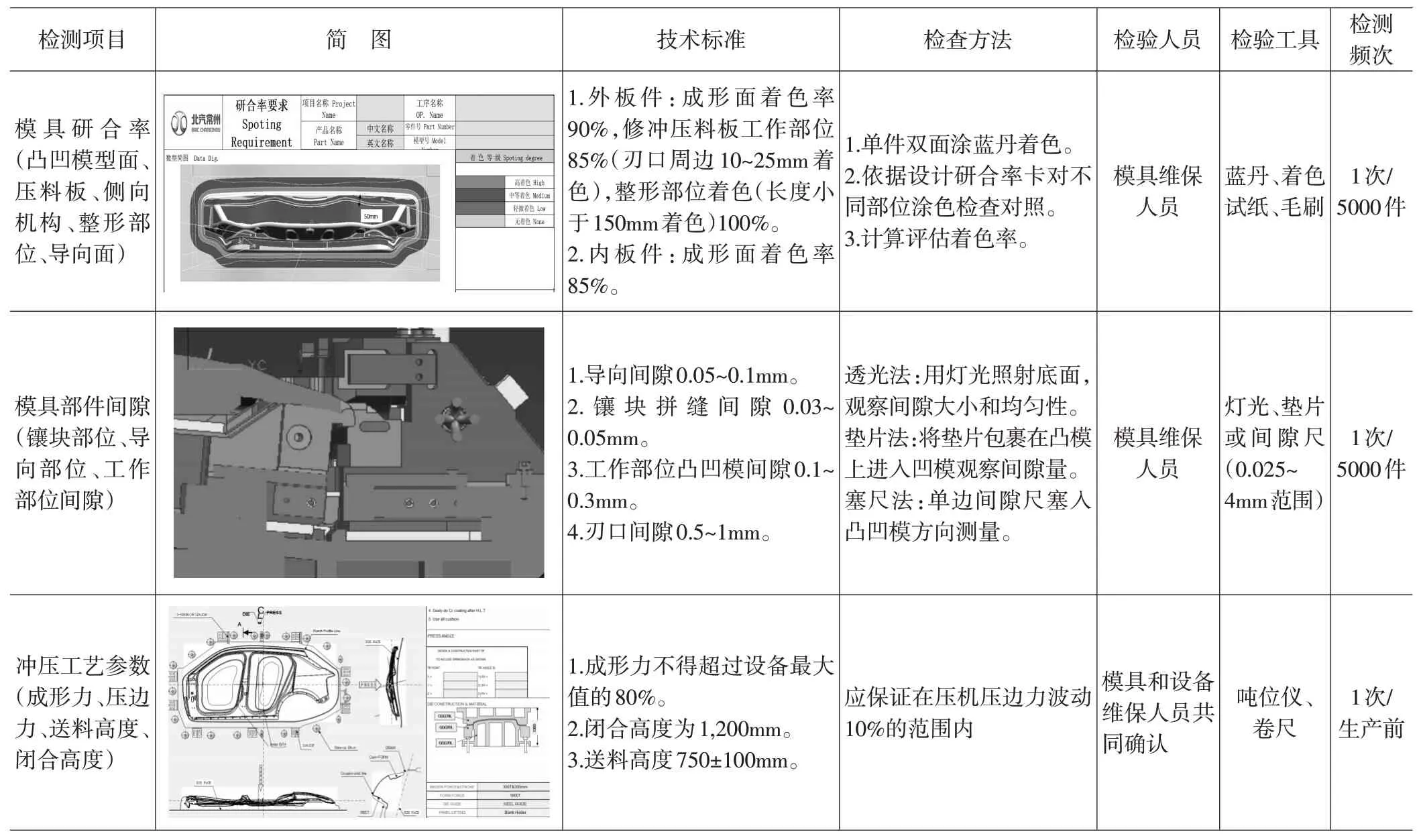

模具精度监控如表6所示。

(1)质量目标。模具精度满足技术标准。

(2)缺陷类型。模具研合率、模具部件间隙、冲压工艺参数。

(3)预防措施。①制定模具精度控制计划(见表6);②定期对以上三个关键要素开展过程监控;③识别异常后及时处理,确保模具精度和稳定性。

表6 模具精度控制计划

(4)控制方法。模具和设备维保人员按照技术标准,使用专业工具实施定期专业检测(模具维保负责第1~2项;模具和设备维保共同负责第3项)。

4.4 新技术关键特性监控

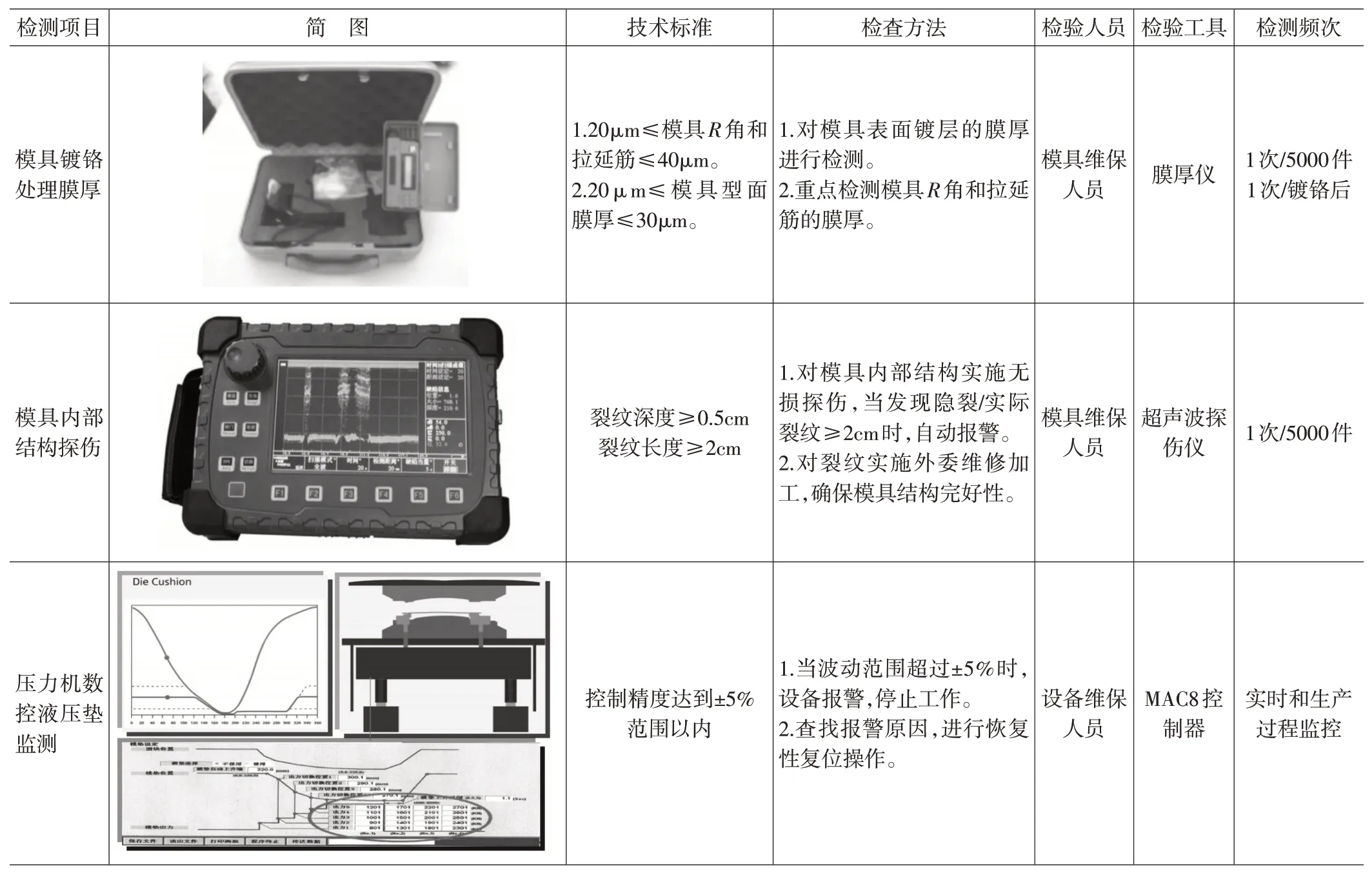

新技术关键特性监控如表7所示。

(1)质量目标。依据技术标准(见表7)。

(2)缺陷类型。模具镀铬处理膜厚、模具内部结构探伤、压力机数控液压垫检测。

(3)预防措施。①制定新技术关键特性控制计划(见表7);②使用膜厚仪、超声波探伤仪、MAC8 控制器,实施过程监控,确保冲压件稳定性。

表7 新技术关键特性控制计划

(4)检验方法。专业维保人员通过专业工具和检查方法,按照技术标准实施定期检验。

5 冲压生产稳定性管理

5.1 模具异常维护管理

(1)正常流程。模具质量监控分4步,冲压的质量员在“①冲压生产线”识别冲压件质量缺陷(缩颈开裂、拉毛、毛刺等)后触发模具维修工介入;针对10min不能解决的缺陷下线进入“②模具维修区”,维修合格后进入“③试模压机验证”;验证合格后进入“④生产线验证”,输出合格的冲压件。

(2)特殊情况。下线维修后的模具在“③试模压机验证”连续调试6h未解决的,下线重新讨论方案,至“②模具维修区”维修合格后再次进入“③试模压机验证”,验证合格后按照正常流程执行。

5.2 设备检查和防错

(1)设备检查。全员参与主动检查,对冲压线体5个功能区域(①上料台车;②线首皮带;③清洗机;④压力机工作台;⑤压力机底座)开展设备清扫清洁和检查,消除影响冲压件稳定性的因素。

(2)防错机制。设备自动对冲压线体4 个功能区域(①拆垛区:防止双料流入模具;②对中区:防止双料流入模具;③压机工作台:防止模具放置错误;④中控台:防止关键参数变化)进行防错监控。

6 质量预防和改进

6.1 模具开发方面

在原CAE 分析内容基础上增加3 种缺陷检查手段(起皱专项检查、极限测试检查、斑马线光照模拟),最大程度降低模具开发风险。

(1)起皱专项检查。通过CAE起皱分析,结合H4同类件生产中的起皱经验,综合评判起皱风险和影响,通过优化冲压件数据和模具结构,降低起皱发生概率。

(2)极限测试检查。通过CAE 模拟分析±10%成型力,对冲压件质量影响(起皱/开裂),为模具连线调试时压力参数设定提供参考值,减少报废件产生。

(3)斑马线光照模拟。制件曲面分析,模拟曲率变化和不连续的光点,主要识别和控制滑移线和缩颈类缺陷,降低制造过程风险。

6.2 质量持续改进

成立冲压质量持续改进小组,冲压质量经理牵头制定冲压件的外观质量、尺寸精度、冲压件稳定性3个目标,开展冲压件质量持续改进活动。

7 结束语

通过开展冲压件质量保证方案的策划,理清了思路,确定了运营期冲压件重点质量控制的要素、目标和方法,有利于指导日常重点质量工作的开展。对于公司质量、成本、效率等多个目标的达成具有重要的指导意义。以上详细的方法和步骤在行业内亦具有较高的推广价值。