乙烯压缩机轴瓦卡死原因分析及处理方案

2022-08-28梁叶

梁 叶

(中化二建集团第三安装工程有限公司,山西太原 030032)

0 引言

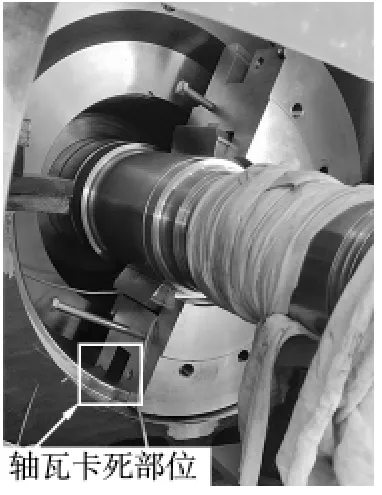

浙江石油化工有限公司4000 万吨/年炼化一体化项目二期工程产品结构优化项目140 万吨/年乙烯装置三机中的乙烯压缩机组(ERC)为双缸五段水平剖分式多级离心压缩机,由凝汽式蒸汽汽轮机驱动低压缸(LP)和高压缸(HP)2 个气缸。低压缸(LP)的型号为9H-7S。压缩机径向轴承采用可倾瓦式轴承,止推轴承采用双作用自平衡型的可倾瓦轴承。本案例中轴瓦卡死的部位为低压缸(LP)非轴伸端(NED)的下部轴瓦(图1)。

1 轴瓦卡死的经过

如图1 所示,干气密封组件安装完毕后进行下轴瓦回装,需从轴顶将瓦放置后翻转至下侧,在翻转时,轴瓦外壳与机壳稍微卡涩,拆除检查未发现此处有异物进入,并测量各处尺寸,所有数据和尺寸都与图纸一致。于是在厂家的指导下继续加润滑油的同时翻瓦,翻转至2/3 处时,轴瓦彻底卡死,使用3 t 倒链和5 t千斤顶顺轴瓦翻转方向并一直加注润滑油欲将轴瓦翻出,没有效果。对于此情况,考虑如果继续使用试探性的方法处理,可能会造成轴瓦损坏或轴划伤等不可逆的风险发生。故停止一切操作,分析轴瓦卡死原因,并判断轴瓦目前可能受损的情况。

图1 轴瓦卡死部位

2 轴瓦组件卡死原因分析

依据现场轴瓦卡死部位分析轴瓦卡死的情况,推断是由以下原因造成轴瓦卡死:①由于机组长时间静置,机壳和轴瓦组件接触部位材料变形导致粘结;②安装时局部间隙太小,润滑不足造成卡涩后,使用倒链和千斤顶拉拽造成局部卡死。

根据卡死原因推测轴瓦损伤情况:①轴瓦与轴滑动部位未损伤,轴瓦组件与机壳接触部位粘连,若仅仅是这种情况,将轴瓦组件拆除,现场做简单研磨、检查、回装即可;②轴瓦与轴滑动部位的合金有划伤,这种情况需将轴瓦组件拆除,如果只是轻微划伤现场做研刮、检查、回装,如果合金损伤严重,需将轴瓦和转子返厂处理。无论哪种情况,为了减少后续工作对轴承组件和转子的损伤风险,拆除低压缸(LP)的大盖,将转子与轴承组件吊出后检查和处理是最稳妥的办法。

3 拆除方案的研究和探讨

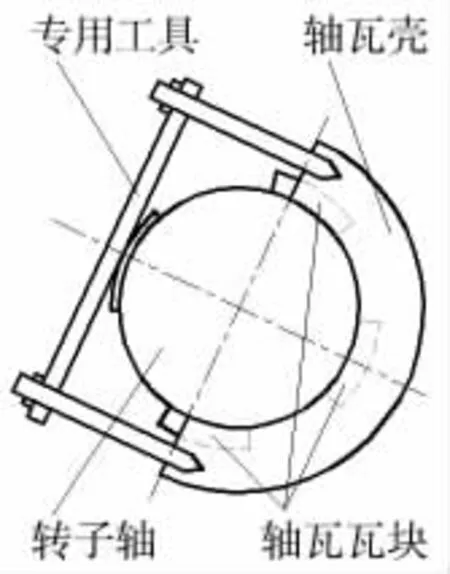

通过对轴瓦卡死事件的分析和探讨,大盖拆除后,将转子和轴瓦组件拆除检查作为最终实施方案,最大程度降低对转子和轴瓦损伤的风险。设备厂家提出初步的拆除方案,需加工专用工具,将轴瓦组件使用专用工具固定到轴上,与转子一起起吊(图2)。研讨发现该方案存在以下弊端:①如果按之前分析的轴瓦组件与下机壳粘连,由于粘连部位靠近转子末端,在转子起吊时,粘连处会以吊点为中心产生扭矩,在粘连部位分开时造成转子瞬间倾斜,可能会造成转子叶轮与隔板相撞;②需另加工专用工具并刚性连接,起吊操作要求高。

图2 初步拆除方案

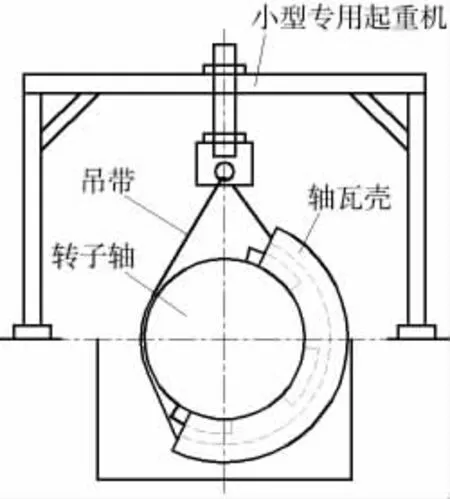

鉴于上述方案的弊端,结合以往同类型事件的处理方法,经过安装公司与制造厂家、业主沟通和探讨,做出最终拆除方案(图3)。将上轴瓦和下轴瓦组件安装到轴上,安装现场使用现有材料制作一台小型专用起重机,对轴瓦组件卡死部位局部施加向上的力,保持水平起吊转子,待轴瓦组件与下机壳彻底分离后再将转子吊出气缸。

图3 最终拆除方案

4 方案的实施

4.1 缸体加热螺栓拆开

(1)准备需要的专用工具,如敲击扳手、螺栓电加热器、液压扭矩扳手等。

(2)准备记录螺栓加热温度和时长的表格,对每个螺栓进行编号,设置液压扭矩扳手的液压不超过70 MPa。

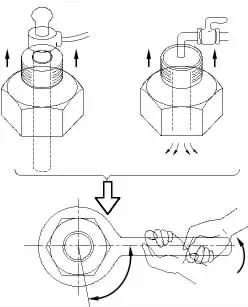

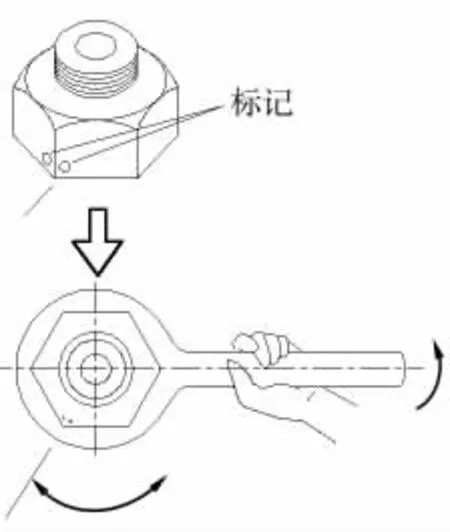

(3)螺栓拆卸:以压缩机轴向中心线为中线,两侧同时从前往后依次加热缸体密封螺栓,加热温度为75~90 ℃,加热达到预计温度后使用敲击扳手和液压扭矩扳手松动缸体密封螺栓(图4)。松动螺栓前须标记好螺母拧紧的位置,在壳体和螺母上做出标记(图5)。

图4 缸盖螺栓加热

图5 螺母标记

(4)螺栓松完后,按照松开的先后顺序,整齐地将螺帽摆放到固定位置,方便回装及保管。

(5)螺栓松动后未取下时需多松几扣,防止螺栓在冷却后收缩导致螺母再次锁紧。

4.2 缸盖起升导向杆安装

(1)安装导向杆的目的是缸盖在起升时保护转子,防止上缸盖的隔板合金钢镀层与转子相碰。

(2)在作业平台上将导向杆组装起来,检查导向杆是否光滑,并涂抹润滑剂。

(3)将导向杆安装到要求位置,日本三菱的压缩机缸盖导向杆在左前端和右后端各安装1 根(图6)。

图6 导向杆安装位置

4.3 缸盖起吊

(1)起吊前做好以下准备工作:①拆掉所有螺母;②使用压缩空气将螺丝及缸体上的杂物、灰尘清理干净;③将顶丝清理干净,涂抹润滑剂;④准备好放置缸盖和转子的专用工装,工装上部与缸盖和转子接触部位使用橡胶板隔离,避免损伤密封面和轴等精加工部位;⑤准备好密封缸盖和下缸体的防尘覆盖塑料布;⑥操作人员穿戴好连体工作衣,将工作衣内的手机、工具、量具等妥善保管或用绳子系到手腕、衣服上,防止掉落至缸体内。

(2)缸盖起吊准备:①缸盖重量25 t,吊装前使用的吊索具需要计算无误;②前支腿吊耳使用2 根10 t 吊带,后支腿吊耳使用2 个10 t 手拉倒链,用于调整缸盖起吊时的整体平衡;③使用顶丝试验缸盖是否能顶起。

(3)使用顶丝将壳体稍微顶起,利用钢板尺检查上下缸体密封面前后左右四个部位的间隙,确定上缸盖是否平衡,调整手动倒链后,使缸盖平稳起升20 mm,再次检查上下缸体密封面的间隙,保证缸体平衡后再缓慢起吊。

(4)起吊过程中要时刻测量上下缸体密封面之间的间隙,保持上缸盖平稳起升。

(5)待上缸盖起升高度超出导向杆后,缓慢吊装至可承受机壳总重量的专用工装上。工装上表面必须光滑并确认没有杂质。

4.4 取出转子

(1)取出转子前需测量回流器隔板的密封环和轴套间隙,轮盖和密封环间隙,轴封的间隙,径向和轴向轴承间隙,并做好记录。如果设备随机资料里有记录其他数据,在转子拆除前均应测量并做好记录。

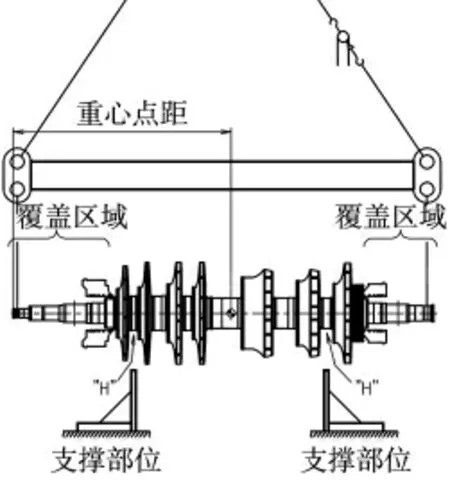

(2)转子的吊点必须按照随机资料里的吊装位置和程序执行,按图纸尺寸找出转子的重心,按随机资料里要求的吊点吊装(图7)。

图7 转子重心、吊点及支撑点位置

(3)由于转子拆出需要同时让NDE 侧瓦壳卡死部分分离,在拆除的时候压缩机厂房的行车吊重显示器显示所吊重量与转子加单侧轴瓦重量一致时,使用图3 的方案,在轴瓦壳粘连处施加向上的力。当行车吊重显示器显示所吊重量小于转子加单侧轴瓦重量时继续起吊,使吊重显示器的重量保持与转子加单侧轴瓦一致,缓慢将轴瓦粘连处分离,转子吊装实操见图6。

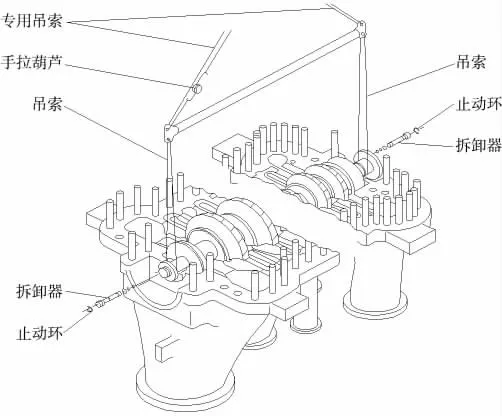

(4)转子拆除流程(图8):①卸下内部密封油供应管的C 形止动环,将拆卸器拧入并安装到气缸螺孔中,将气缸抽出;②用专用吊索和手拉葫芦将专用工具(转子吊梁)固定在起重机吊钩上,提升吊梁,用手拉葫芦调节以保持水平位置,然后调节起重机位置将起重机吊钩设在转子重心,该过程必须缓慢进行,不停地在卡住的轴瓦处加入润滑油;③将吊索围绕转子固定,需在转子挂点处垫5 mm 厚橡胶板以保护转子,并将吊索串钩转子吊梁上的孔;④提升转子并移动至已架设好的转子支架上,支架的支撑点须按照随机资料或设备检修手册执行;⑤覆盖机壳所有孔口以避免杂质侵入,与机壳相连的管口全部封堵避免杂质进入;⑥转子吊装前需特别注意干气密封属于易损部件,需提前拆除,在密封腔内装入用棉白布包裹的木块支撑转子。

图8 转子拆除

4.5 轴瓦组件和气缸下机壳处理

(1)吊出转子后检查粘连情况,在转子支架上将轴瓦拆除。

(2)拆除后分析轴瓦及瓦座是否仍能使用,检查轴是否有损坏,测量上下轴瓦座的直径和圆度有无变形,测量瓦座与轴瓦滑道的配合尺寸,并做好测量记录。

(3)将径向瓦座粘连受损处使用什锦锉、砂纸研磨修复。

(4)在瓦座涂抹红丹粉,将下瓦放入研磨,观察有无卡涩现象。拿出下瓦修复高点使接触面积达到85%以上。

(5)研磨修复完成后,对可倾瓦块、瓦座内部、瓦座外部和压缩机下机壳瓦座配合处使用PT(渗透检测)无损检测方法,检查是否有裂纹等缺陷。

(6)轴瓦拆除后要做好标记,回装时按标记回装到原处。

4.6 回装

(1)回装前清洗:使用清洗剂清洗瓦块、瓦座、机器壳内部、转子叶轮、梳齿密封等。

(2)先将可倾瓦和瓦壳组装,包装好备用。

(3)安装转子支撑专用工具,安装干气密封腔,结合转子吊出程序将转子回装。

(4)安装轴向瓦、干气密封、仪表线、径向瓦。

(5)清理上下缸体密封面上的密封胶,重新涂抹密封胶。密封胶使用如下:固化剂(CAT-RA)8 g 配密封胶(KE-20)1 kg均匀搅拌10 min(罐体发热),固化剂加得越少密封胶凝固时间越长(固化剂为危险物品),密封胶凝固时间在11 h 左右。

(6)回装缸体上缸盖。在5~6 h 将所有螺栓回装完成。

5 结论

大型机组在检修时很容易遇到轴瓦卡死问题,产生的原因可能是钳工操作不当,也可能是由于机组本身存在的制造缺陷造成,本文结合现场实际情况对发生该事件的原因进行分析,论证处理方案,成功的案例证明本文所述大型离心式压缩机轴瓦卡死事件处理方案可行,为类似问题的处理提供了可靠依据和借鉴。