基于热-机耦合的柴油机气缸盖强度研究

2016-11-17赵建华

伍 鹏,赵建华,刘 琦,冯 义

( 海军工程大学 动力工程学院, 武汉 430033)

【基础理论与应用研究】

基于热-机耦合的柴油机气缸盖强度研究

伍 鹏,赵建华,刘 琦,冯 义

( 海军工程大学 动力工程学院, 武汉 430033)

采用有限元分析软件ANSYS分析了某型柴油机缸盖的温度场分布和缸盖热应力以及缸盖在机械载荷作用下的应力场,然后运用热-机顺序耦合的方法,将热负荷和机械载荷同时加载于缸盖,研究其在多种载荷作用下的应力场和变形情况。研究结果表明:缸盖温度最高点和热应力最大值出现在火力面鼻梁区和靠近排气门的喷油器座孔的一侧;热-机耦合应力作用下,缸盖的最大应力点出现在两个进气门之间的鼻梁区和两个排气门之间的鼻梁区,缸盖承受的最大拉应力未超过材料的许容拉应力;缸盖的最小疲劳安全系数和最小疲劳寿命均满足设计要求。

缸盖;有限元;温度场;顺序耦合;应力场

近年来随着柴油机功率密度的不断提高,气缸盖的可靠性已成为衡量柴油机耐久性的重要指标之一[1]。而影响缸盖的可靠性的关键性因素中,刚度或者强度不足(如火力面鼻梁区产生热裂纹以及疲劳应力等)是目前普遍关注的热点。由于气缸盖在工作中会同时受到较强的机械负荷和高的热负荷,只对其进行单独的热分析或机械分析意义不大。因此,研究缸盖在热-机耦合作用下的应力情况,对研究其失效形式和结构优化有重要意义[2]。

鉴于该型气缸盖结构紧凑的特点,对缸盖整体进行实体建模,再针对缸盖热-机耦合问题建立有限元计算模型,分析耦合作用下结构强度与刚度的情况,为气缸盖设计、优化提供了参考依据。

1 有限元建模

1.1 缸盖实体模型

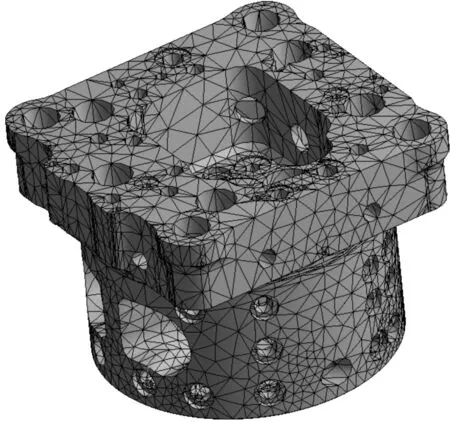

采用PROE软件,对缸盖进行了三维实体建模。为了保证分析的准确性,对缸盖的尺寸及主要结构不作简化,但对那些影响网格划分,却又对结果影响很小的销钉孔、螺纹孔、小倒角及测试孔等不予考虑[3]。缸盖材料性能参数如表1,缸盖三维实体模型如图1。

表1 缸盖材料属性

图1 缸盖实体模型

1.2 缸盖网格模型

由于缸盖结构复杂,曲面较多,故采用对复杂结构有很好适应性的四面体非结构网格对缸盖结构进行网格划分。为使计算结果准确,采用分区处理,将缸盖内表面及外表面按照不同的边界条件加载要求,分成不同的区,然后进行四面体网格划分。

本模型划分的网格节点数为183 814个,单元数为107 773个。对网格进行检查,满足分析要求。划分好的网格模型如图2所示。

1.3 缸盖热边界条件

气缸盖温度场分析最难确定的就是热边界条件。通常确定换热规律是以传热学理论为基础,对相关公式进行修改或者补充,再根据气缸盖的结构和冷却方式,参考相似机型以确定气缸盖的换热边界条件。通过参考相关文献,将气缸盖分为几个区域,分别确定各区域的热边界条件,缸盖分区图如图3所示。

图2 缸盖网格模型

参数名称转速/(r·min-1)背压/MPa真空度/MPa功率/KW值7500.0420.005341500

图3 缸盖热边界分区图

1) 火力面边界条件

火力面传热适用于第3类边界条件,采用修正的Eichelberg公式[4],如式(1):

(1)

根据表2所示工况参数,利用AVL BOOST软件进行缸内一维工作过程计算,得出缸内一个循环的压力、温度和对流换热系数随曲轴转角的变化关系,如图4所示。

为了得到缸盖的稳态温度场,采用平均对流换热系数和平均燃气温度作为第三类边界条件。采用下式对缸内燃气温度和对流换热系数分别取加权平均[5],

(2)

通过参考同类机型缸盖火力面的温度分布情况[6],在计算中对缸盖火力面区域采用分区施加换热系数的方法,将火力面分为3个区域,如图5所示。

图4 压力、温度和对流换热系数随曲轴转角变化关系曲线

图5 缸盖火力面分区示意图

分区确定后,各分区的面积Ai也就确定:

(3)

式中,Ai为第i个分区面积,A为火力面总面积,ri为第i区换热系数与平均值的比。根据式(3)得到各分区对流换热系数值aw,如表3所示。

表3 火力面分区及其换热系数

2) 冷却水套壁面边界条件

冷却水与缸盖水套壁面的换热系数aw与循环水的流动情况以及气缸套表面的特性有关。由宗涅肯公式计算:

(4)

式中Wm为冷却水的流速。

根据计算结果,将水套壁面自下而上分为3个区,分别加载温度和对流换热系数。

3) 进气道壁面边界条件

进气道壁面:此型号柴油机进气道为直流进气道,因此,取较小的对流换热系数,而进气温度取略高于环境温度。

4) 排气道壁面边界条件

与进气道相比,排气道的环境温度要高得多,环境温度与壁面温度的差值也比较大,因此换热系数较高。

5) 其他表面边界条件

外表面传热系数参考同类机型,换热系数取经验值,流体温度取环境温度;螺栓孔及工艺孔等取为绝热边界。

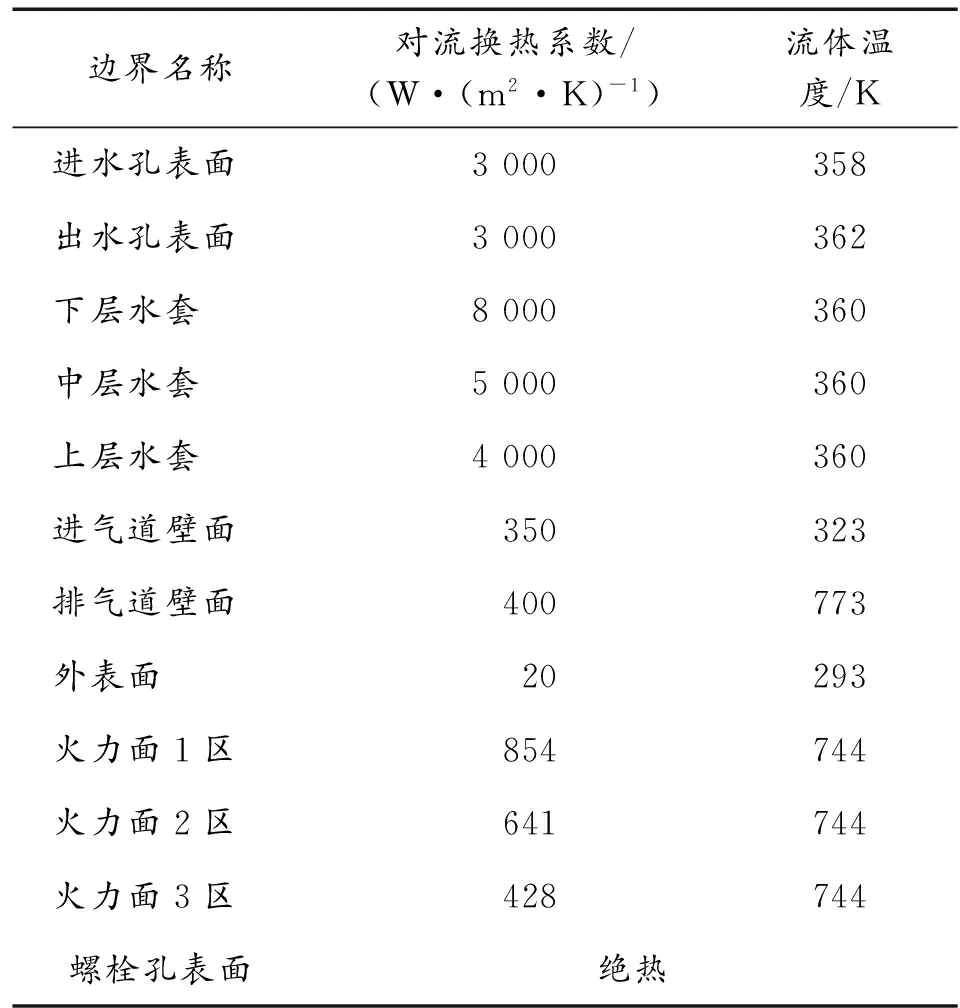

由于在网格划分时采用分区处理,所以边界条件加载简明方便,具体的边界条件如表4。

表4 热分析的边界条件

1.4 机械力边界条件

缸盖力学边界有螺栓预紧力、燃气压力、排气门座圈过盈力,引起机械负荷的主要是缸盖预紧力及燃气压力。将缸盖作用力位置及约束位置示于图6。

图6 缸盖的热变形结果

1) 火力面燃气作用

根据AVL BOOST的仿真,缸内一个循环压力曲线如图4(a),对应的峰值压力为12.8 MPa,将此峰值压力加载于缸盖火力面。

2) 小螺栓预紧力

缸盖与缸套之间用7个小螺栓联接,按照手册规定,每个螺栓的预紧力矩为0.15 kN·m,按照下式计算作用在每个螺栓上的预紧力:

Mt=k·p0·d·0.001

(5)

3) 大螺栓预紧力

按照手册规定,将缸盖与缸套的联结体通过4个缸盖螺栓固定于机体上,每个螺栓预紧力为65 MPa,按照下式换算为均布载荷作用于缸盖上表面螺母的作用面上。

(6)

4) 排气门过盈力

按照下式计算排气门座圈处过盈力:

(7)

将计算出来的过盈力均布作用于座圈与排气道的接触区域。

5) 固定约束

约束大、小螺栓孔沿X,Y方向的位移为零;约束缸盖与缸套接触表面沿Z方向的位移为零;约束缸盖突肩与机体接触面沿Z方向的位移为零。

2 缸盖的温度场及热应力计算

2.1 温度场计算

将表4的热边界条件加载于热分析模型中,得出缸盖的温度场如图7所示。

从图7可看出,缸盖最高温度为522.04 K,最低温度为352.46 K,最高温度出现在两排气门之间的鼻梁区、喷油器座孔靠近排气门一侧。由于铸铁的蠕变温度约为540℃,故缸盖的最高温度未超过材料的蠕变温度,因此,从热负荷角度看,缸盖材料和结构是安全的。

图7 缸盖温度场

2.2 热应力计算

将缸盖有限元模型中的热分析单元SOLID70转化为结构分析单元SOLID185,在此基础上,加载温度场计算结果,得出缸盖在温度载荷下的热应力结果如图8所示。

图8 缸盖热应力场

从图8可看出,缸盖在温度载荷下的最大应力为260.33 MPa,出现在两排气门之间的鼻梁区;最小热应力约为0,位于外表面区域。另外,排气门座圈附件环面热应力值也较大。

2.3 热变形计算

缸盖在温度载荷下热变形结果如图9所示。

图9 缸盖的热变形结果

从图9可以看出来,缸盖在温度载荷下的最大热变形量为0.35 mm,出现在缸盖上表面的大螺栓孔附近以及火力面的两个排气道周围;最小变形量为0.01 mm,主要分布于缸盖中部。

3 缸盖机械应力分析

3.1 机械应力计算

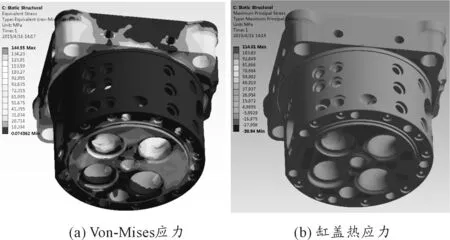

将1.4节的机械力边界条件加载到缸盖有限元模型上,得出其机械应力场如图10所示。

图10 缸盖机械应力场

从图10(a)可以看出,缸盖在单纯的机械负荷作用下,机械应力较小,其最大值为144.55 MPa,分布于两个进气门、两个排气门之间的鼻梁区以及缸盖大螺栓孔的表面;最小机械应力约为0.07 MPa。从图10(b)可以看出,缸盖在单纯的机械载荷作用下,最大压应力为114.81 MPa,分布于火力面外沿与缸套内壁面的接触区域;最大拉应力为38.94 MPa,分布于两排气门之间的鼻梁区。

3.2 机械变形计算

缸盖在机械载荷下的变形量如图11所示。

图11 缸盖在机械载荷下的变形量

从图11可以看出,缸盖在机械载荷作用下变形量非常小,其最大变形量为0.06 mm,分布于两进气门之间的鼻梁区。此外,缸盖螺栓孔处的机械变形也较大,大约在0.02 mm左右。

4 缸盖热-机耦合应力分析

4.1 热-机耦合应力分析

将缸盖温度场计算结果作为温度载荷加载于缸盖有限元模型;再将缸内一个工作循环中的压力如图4(a)加载到缸盖有限元模型上。如3.1节所述,在缸盖有限元模型上加载机械载荷及固定约束,计算出缸盖在热-机械耦合作用下总体应力场分布,如图12所示。

图12 缸盖热-机耦合应力

从图12可以看出,缸盖在热-机耦合作用下的最大应力为327.7 MPa,且最大热-机耦合应力分布于缸盖两进气门之间的鼻梁区和两个排气门之间的鼻梁区;此外,由于约束了螺栓孔和突肩下表面的位移,因此,缸盖螺栓孔周围的应力值比较大。从整体来看,缸盖的热-机耦合应力的最大值没有超过材料的极限应力(铸铁抗拉强度约为446~551 MPa)。

4.2 结构变形分析

缸盖在热-机耦合作用下的整体结构变形结果如图13所示。

图13 缸盖热-机耦合变形结果

从图13可以看出,缸盖在热-机耦合作用下的最大变形量为0.22 mm,分布于喷油器座孔周围,此外,缸盖上表面的自由表面处变形量也比较大,约为0.20 mm;缸盖在热-机耦合作用下基本没有变形,这是由于缸盖与缸套之间接触面设置了Z向约束,而此处的螺栓孔表面设置了X、Y向约束。从整体来看,缸套在热-机耦合作用下的整体变形均比较小,因此,基本不影响缸盖与其他零部件之间的装配。

5 疲劳安全分析

设置缸盖材料的N-S曲线,采用GOODMAN理论计算缸盖的疲劳寿命,采用DANG VAN疲劳理论计算缸盖的疲劳安全系数,计算得出缸套的疲劳安全系数云图及疲劳寿命云图分别如图14、图15所示。

图14 缸盖结构的疲劳安全系数云图

图15 缸盖结构的疲劳寿命云图

从图14可以看出,缸盖结构的最小疲劳安全系数为1.913,大于1,满足设计要求。但从图可以看出,缸盖下底面螺栓孔与上水孔之间的薄壁区域疲劳安全系数均比较小。此外,缸盖上表面大螺栓孔的外沿区域,疲劳安全系数也比较小,最先疲劳破坏的位置可能位于此区域。从图15可以看出,缸盖的最小疲劳寿命值为3.372×1010,大于1×1010,满足设计要求。同时可以看出,整个缸盖的疲劳寿命比较均衡,其值均接近1×1020,只是在缸盖上表面大螺栓孔边缘以及缸盖下表面螺栓孔与上水孔的薄壁区域,疲劳寿命值比较小,接近1×1014。从整体来看,缸盖的疲劳安全系数和疲劳寿命满足设计要求。

6 结论

1) 由稳态温度场分析得出,缸盖最高温度出现在两排气门之间的鼻梁区、靠近排气门一侧的喷油器座孔以及排气门座圈环面;缸盖的最高温度未超过材料的蠕变温度,因此,从热负荷角度看,缸盖材料和结构是安全的。

2) 对缸盖在实际工作中的热-机耦合应力进行了计算,缸盖在热-机耦合作用下的最大应力分布于缸盖两进气门之间的鼻梁区和两个排气门之间的鼻梁区;此外,由于约束了螺栓孔和突肩下表面的位移,缸盖螺栓孔周围的应力值也比较大。但从整体来看,缸盖的热-机耦合应力最大值没有超过材料的极限应力。

3) 对缸盖实际工作中的疲劳寿命进行分析,最易发生疲劳破坏的位置在缸盖底面螺栓孔与上水孔之间的薄壁区和缸盖上表面大螺栓孔边缘区域。从整体来看,缸盖的疲劳安全系数和疲劳寿命仍满足设计要求。

[1] 盖洪武,程 颐,姚秀功.柴油机气缸盖结构参数多目标优化[J].汽车工程,2014(7):828-832.

[2] 胡祝昌.基于多场耦合分析的柴油机气缸盖结构仿真研究及疲劳寿命预测[D].太原:中北大学,2012.

[3] 曹海滨,王家宏.船用6300柴油机缸套热负荷的有限元分析[J].浙江海洋学院学报(自然科学版),2006,25(4):414-416.

[4] 万平原,谢志强.4120SG柴油机缸盖温度场及应力分析[J].中国水运,2007,5(11):193-194.

[5] 吕建明.缸盖传热边界条件的反求方法研究[D] .武汉:海军工程大学,2011:23-24.

[6] 徐聪聪.柴油机气缸盖热—流—固多场耦合仿真研究[D].太原:中北大学,2011.

(责任编辑 杨继森)

Analysis of Thermal-Mechanism Coupled Stress Field of a Diesel Engine Cylinder Head

WU Peng, ZHAO Jian-hua, LIU Qi, FENG Yi

(School of Power Engineering, Naval University of Engineering of PLA, Wuhan 430033, China)

By applying a sort of finite element analysis software called ANASYS, this paper analyzed one type of diesel engine cylinder’s temperature field distribution, the thermal stress and the stress field driven by mechanism load. Through thermal-mechanism indirect coupled method and imposing both thermo-analysis data and mechanism load on the cylinder, this paper researched the stress field and deformation of such a type of cylinder head under the action of the multiple loads. The research results indicated that the highest temperature and the maximum thermal appeared on the bridge zone of the firepower area and the area of injector-seat bore which is beside the exhaust valve. Furthermore, under the thermal-mechanism coupled effect, the maximum stress point appeares on the bridge zone between the two intake valves and that of the two exhaust valves, and the maximum pulling stress that the cylinder head bore is less than the allowable tensile stress of the material. And also, the minimum fatigue safety coefficient and the minimum fatigue life could both meet the design requirements.

cylinder head; finite element; temperature field; sequential coupling; stress field

2016-05-16;

2016-06-10

国家自然科学基金项目(51079156)

伍鹏(1986—),男,硕士研究生,主要从事动力机械结构优化设计研究。

10.11809/scbgxb2016.10.034

伍鹏,赵建华,刘琦,等.基于热-机耦合的柴油机气缸盖强度研究[J].兵器装备工程学报,2016(10):158-163.

format:WU Peng, ZHAO Jian-hua, LIU Qi, et al.Analysis of Thermal-Mechanism Coupled Stress Field of a Diesel Engine Cylinder Head[J].Journal of Ordnance Equipment Engineering,2016(10):158-163.

TK422

A

2096-2304(2016)10-0158-06