陶瓷膜孔径对鲜奶级牛羊乳酪蛋白和乳清蛋白分离效果对比研究

2022-08-28张雨萌宋博杨宝雨王晓丹张文远谢宁逄晓阳吕加平张书文

张雨萌,宋博,杨宝雨,王晓丹,张文远,谢宁,逄晓阳,吕加平,张书文

(中国农业科学院农产品加工研究所,北京 100193)

0 引 言

近20 年来我国乳制品工业发展飞速,但婴幼儿配方奶粉等产品需要的乳品配料长期依赖进口。这不仅消耗大量外汇,增加企业成本,而且产品的生产容易受到国际形势、运输情况等不确定因素的影响。因此,乳品配料的空缺和短板对我国乳业发展的提出了重要挑战。另外,我国北方地区会出现季节性原料奶相对过剩,卖奶难或奶价低迷现象,严重挫伤养殖积极性。本文利用膜分离技术生产乳品配料能有效提高鲜乳的利用价值,是乳品配料国产化的重要途径。

膜分离是乳品加工中常用的一种分离技术,乳制品中的不同成分根据粒径不同以压力为驱动力得到分离[1]。与其他分离手段相比,微滤是物理过程不会引入新的杂质,能够最大程度地保留样品的天然结构。同时,微滤处理的温度较低,不会使乳清蛋白发生变性,确保蛋白质以及其他成分的营养价值。除此之外,微滤具有操作简单、经济节能、对环境友好等优点[2]。可用于非热除菌、乳制品浓缩、乳清脱盐以及乳清蛋白和酪蛋白的分离。孔凡丕等[3]和Zhang Wenjian 等[4]利用膜分离技术微滤除菌降低UHT 超高温灭菌乳的纤溶酶活性,提高牛乳产品质量并延长其货架期。Mccarthy 等[5]证明了可以在中试规模上采用低温微滤(8.9 ℃)生产更接近母乳蛋白质的乳制品成分。李珺柯[6]和张媛等[7]采用低温微滤膜技术使β-酪蛋白从酪蛋白胶束中解离得到含有β-酪蛋白和乳清蛋白的新型复合蛋白配料以及脱除β-酪蛋白的牛乳。Zulewska等[8]比较了陶瓷膜与卷式有机膜的分离效果,结果表明陶瓷膜对乳清蛋白的脱除率更高,成本更低。

膜分离效果与物料组成、膜材质、膜孔径以及膜设备操作参数有关,目前采用分离牛乳成分的陶瓷膜规格多为100 nm,但关于不同孔径陶瓷膜对乳品分离效果影响的研究较少,尤其是膜技术在羊乳成分分离方面的应用研究。本研究以脱脂牛羊乳为原料,通过膜分离技术对其不同组分进行分离,比较两种孔径的陶瓷膜对脱脂乳分离效率以及分离效果的影响。旨在为牛羊乳乳品配料加工提供参考。

1 材料与方法

1.1 材料与试剂

鲜羊乳与鲜牛乳分别采自北京市海淀区羊妈妈牧场和北京三元绿荷第一牧场。

硫酸铜、硫酸钾、硫酸、硼酸、氢氧化钠、盐酸、硝酸、考马斯亮蓝、醋酸、甲醇(均为分析纯),国药集团化学试剂有限公司;β-巯基乙醇,美国Sigma 公司;8%~16%梯度胶,南京金斯瑞有限公司;宽范围彩色预染蛋白质Marker,北京天根生化科技有限公司。

1.2 仪器与设备

PT-20TS LAB 杀菌机,日本Powerpoint 株式会社;FT15-A 碟片离心机,英国Armfield 公司;陶瓷膜中试设备(膜长度为1020 mm,膜面积为0.24 m2/个,膜材料为Al3O2/ZrO2/TiO2,孔道数为19,膜截留面示意图如图1 所示),上海凯鑫分离技术有限公司;K9840 半自动微量凯氏定氮仪,济南海能仪器股份有限公司;DIgieye DigitalImaging 电子眼,英国VireVide公司;电泳仪,美国Bio-Rad 公司;GenoSens1850 凝胶成像系统,上海秦翔科学仪器有限公司;pH 211 pH计,意大利HANNA 有限公司。

图1 陶瓷膜横截面示意图

1.3 方法

1.3.1 膜分离工艺流程

经过巴氏杀菌(72 ℃,15 s)的原料乳,在8 000 rpm条件下用碟片离心机离心得到36 kg 脱脂乳。根据脱脂乳的粒径分布选择两种孔径(50、100 nm)的陶瓷膜进行微滤处理,当浓缩倍数为3 时,加入与透过液等质量的去离子水(24 kg)进行洗滤操作,此过程重复两次。膜处理过程中通过换热器控制循环罐中料液温度为50 ℃,进口压力0.18 MPa,出口压力0.08 MPa,压差0.1 MPa,液体流速为130 L/min,收集3 个阶段的透过液和截留液待测,工艺流程如下。

图2 膜分离工艺流程图

1.3.2 粒径分布测定

采用MicrotracS3500 激光粒度分析仪测定脱脂乳蛋白质粒径分布。调零后进样测定粒径分布。

1.3.3 膜通量、脱除率的测定

式中:m1为渗透液中物质质量(kg);m2为脱脂乳中物质质量(kg)。物质可以是蛋白质、乳糖、矿物质等。

1.3.4 不同分离组分含量测定

采用凯氏定氮法测定各阶段物料中的总氮(AOAC 991.20;33.2.11)、非蛋白氮(AOAC 991.21;33.2.12)和非酪蛋白氮(AOAC 998.05;33.2.64)含量,根据公式计算粗蛋白、真蛋白、酪蛋白和乳清蛋白含量。

粗蛋白含量(g/100 g)=总氮含量×6.38

真蛋白含量(g/100 g)=(总氮含量-非蛋白氮含量)×6.38

酪蛋白含量(g/100 g)=(总氮含量-非酪蛋白氮含量)×6.38

乳清蛋白含量(g/100 g)=真蛋白含量-酪蛋白含量

酪蛋白/真蛋白(%)=(酪蛋白含量/真蛋白含量)×100

固形物含量根据(AOAC 990.20;33.2.44)方法测定。

1.3.5 截留液和渗透液色度分析

采用电子眼测定脱脂乳以及3 次微滤过程中截留液和透过液的色度变化。仪器使用前进行白平衡和颜色校正,待样品放至室温后,测定样品的黑白值、红绿值和黄蓝值。每个样品3 个平行。

1.3.6 SDS-PAGE 电泳分析

采用SDS-PAGE 对各阶段的截留液和透过液进行定性分析。将样品蛋白浓度稀释至为2 mg/mL。再与含有β-巯基乙醇的样品缓冲液以1∶1 的体积比混合。99 ℃水浴加热5 min,离心(500 g,2 min)。取10 μL样品上样,在140 V 条件下运行40 min。电泳结束后用考马斯亮蓝R-250 染色30 min,脱色2 次至条带清晰。使用凝胶成像系统拍照。

1.3.7 膜分离过程中样品pH 测定

使用校准后的pH 计对各阶段截留液和透过液的pH 进行测定,每个样品测定3 次。

1.4 数据处理

实验数据采用SPSS 20.0 进行数据统计分析,并用Origin Pro 9.1 软件作图。采用方差分析比较不同样品的均值差异,P<0.05 表示有统计学差异。

2 结果与讨论

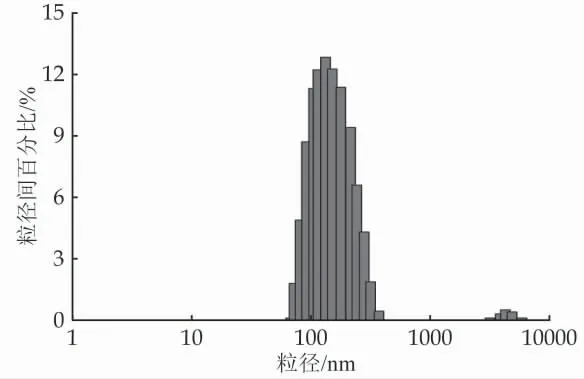

2.1 粒径测定

如图3 所示,脱脂羊乳的粒径分布包括78~531 nm和3.58~5.56 μm 两个范围,其中低粒径分布的颗粒约占总数的98.3%。有研究表明羊乳中单个脂肪球粒径范围为0.73~8.58 μm[10];而酪蛋白粒径分布为91.3~1381 nm[11]。因此粒径分布图中右侧峰可能是离心脱脂后残余的脂肪球,左侧为酪蛋白。乳清蛋白粒径低于S3500 激光粒度仪的最低检测线(10 nm),因此无乳清蛋白粒径分布。脱脂牛乳酪蛋白粒径分布范围是20~700 nm[9]。

图3 脱脂羊乳的粒径分布

根据乳清蛋白和酪蛋白粒径的差异,理论上可以采用平均膜孔径为10~78 和10~43.8 nm 的陶瓷膜分离羊乳和牛乳中的蛋白成分。而实际选用膜孔径一般是理论值的2~5 倍,即分离羊乳和牛乳的陶瓷膜孔径分别为20~390 和20~219 nm。目前关于乳蛋白膜分离研究中多采用100~150 nm 平均孔径的陶瓷膜[12],但由于该膜孔径较接近于牛羊乳的平均粒径,在分离过程可能出现膜孔堵塞的情况从而影响分离效率,因此可以考虑使用孔径更小的膜。目前用于乳品加工业中的膜材料包括有机膜、陶瓷膜和不锈钢膜等,与其他膜材料相比,陶瓷膜使用寿命长,应用范围广,具有耐热性和耐酸碱性[13]。结合现有的膜规格,本研究采用50 nm及100 nm 陶瓷膜分离牛羊乳中蛋白组分,并对分离效果进行比较。

2.2 膜通量测定

在进口压力0.18 MPa,出口压力0.08 MPa,压差0.1 MPa,样品温度50 ℃的条件下,分别使用100 nm和50 nm 陶瓷膜对脱脂乳进行膜分离处理。如图4 所示,脱脂牛乳和羊乳的膜通量均随着微滤过程的进行而降低,这主要是由于膜分离过程中截留液的蛋白含量不断增加,液体黏度增加,降低了传质速率所致;同时膜表面浓差极化作用增强,表面膜阻力增大,造成膜通量进一步下降[9]。加去离子水洗滤会破坏浓差极化,降低表面膜阻力,因此阶段2、3 的初始膜通量会高于阶段1、2 的最终膜通量。但阶段2、3 初始膜通量低于阶段1 初始膜通量,这可能是是由于阶段1 之后形成了无法消除的膜污染[14],降低膜分离效率造成的。在脱脂羊乳膜分离过程中,100 nm 和50 nm 陶瓷膜的平均膜通量分别为90.58 kg/(m2·h)和96.89 kg/(m2·h)。脱脂牛乳50 nm 陶瓷膜的膜通量为80.61 kg/(m2·h),100 nm 陶瓷膜的平均膜通量为66 kg/(m2·h)[15]。

图4 陶瓷膜分离过程膜通量变化

在乳品加工工业中,膜孔径的选择对生产效率和分离效果有着十分重要的影响。Hurt 等[16]和Zulewska等[8]采用单根100 nm 陶瓷膜在50 °C 条件下对巴氏杀菌脱脂牛乳分离的膜通量分别为54.2 kg/(m2·h)和54.08 kg/(m2·h),低于本研究中100 nm 陶瓷膜的平均膜通量,这可能由于本研究中膜设备中包含三根陶瓷膜,膜面积的增加减小了微滤过程膜表面极化的可能,同时也增加了入口处流体的湍动程度,在入口处更难发生结垢现象。Adams 等[17]采用140 nm Isoflux 陶瓷膜在50 °C 条件下对脱脂牛乳进行分离,阶段3 的膜通量为55.21 kg/(m2·h),高于单根100 nm 陶瓷膜的膜通量,但低于本研究100 nm 和50 nm 陶瓷膜的膜通量,这说明膜孔径对膜分离效率有显著影响。两种脱脂乳膜分离过程中,50 nm 陶瓷膜的膜通量均显著高于100 nm 的膜通量(P<0.05)。这可能由于脱脂乳中接近100 nm 粒径的颗粒分布多于接近50 nm 的粒子,在膜分离过程中这些粒子可能会吸附到陶瓷膜上并堵塞膜通道,降低膜分离效率。比较相同孔径下脱脂牛乳和脱脂羊乳的膜通量发现,在相同操作参数下,脱脂牛乳的平均膜通量(80.61 kg/(m2·h))均低于脱脂羊乳平均膜通量(96.89 kg/(m2·h))。这可能是由于脱脂牛乳和脱脂羊乳的粒径分布差异造成的,脱脂牛乳在50 nm 和100 nm 粒径分布的颗粒含量均高于脱脂羊乳,这意味着在膜分离过程中更易发生膜孔的堵塞。膜通量结果表明50 nm 陶瓷膜可用于分离脱脂羊乳与脱脂牛乳的蛋白成分,且分离效率均高于100 nm陶瓷膜。

2.3 SDS-PAGE 定性分析

如图5 所示,采用SDS-PAGE 方法对50 nm 膜分离过程中的截留液和透过液进行定性分析。结果显示,截留液中都含有αs-酪蛋白(αs-CN)、β-酪蛋白(β-CN)、κ-酪蛋白(κ-CN)、β-乳球蛋白(β-Lg)和α-乳白蛋白(α-La)。酪蛋白条带无明显差异。透过液中含有β-乳球蛋白(β-Lg)和α-乳白蛋白(α-La)。Jorgensen 等[18]的毛细管电泳研究结果表明经过50 nm和100 nm 陶瓷膜微滤后的透过液中酪蛋白含量可以忽略不计,截留液中含有酪蛋白以及少量乳清蛋白。Adams 等[19]的SDS-PAGE 结果与本结果一致。这说明50 nm 陶瓷膜几乎可以完全截留酪蛋白。随微滤次数增加,透过液的乳清蛋白条带颜色变浅,这是由于每个微滤阶段加入去离子水,乳清蛋白含量逐渐降低。这一结果与表5 脱除率结果一致,说明乳清蛋白脱除率降低,乳清蛋白在每个微滤阶段都得到有效分离。

表5 牛、羊乳各组分各阶段脱除率比较

图5 脱脂乳、截留液和透过液的SDS-PAGE 图谱

2.4 50 nm 陶瓷膜在牛乳和羊乳分离中的应用

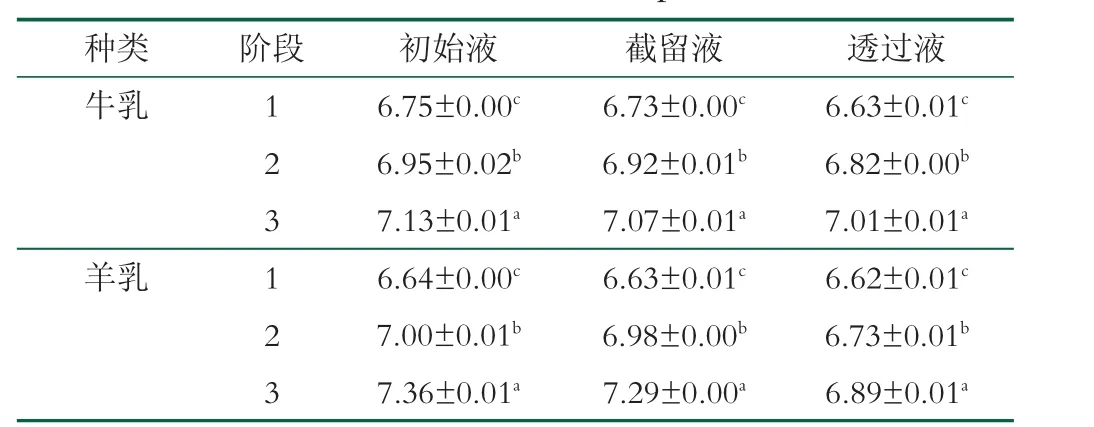

2.4.1 微滤阶段牛、羊乳pH 变化

采用50 nm 陶瓷膜对牛乳和羊乳进行微滤处理。如表1 所示,随着微滤过程的进行,牛乳和羊乳初始液、截留液和透过液的pH 均呈现显著增加趋势(P<0.05)。这是由于在微滤过程中加入去离子水,使乳品初始液、截留液和透过液中原有的氢离子和缓冲盐不断被稀释[17]。

表1 牛、羊乳在微滤各阶段pH 的变化

2.4.2 各阶段牛羊乳透过液和截留液成分变化

牛乳和羊乳透过液成分随微滤阶段的变化结果如表2 所示,固形物、粗蛋白、真蛋白和乳清蛋白含量随微滤阶段增加而显著降低(P<0.05)。这是由于在微滤过程中不断加入去离子水,每个阶段能透过陶瓷膜的蛋白成分越来越少。两者透过液中均不含酪蛋白成分,说明酪蛋白被陶瓷膜截留在截留液中。采用140 nm Isoflux 陶瓷膜在50 ℃条件下对牛乳进行微滤处理,透过液中固形物、真蛋白和乳清蛋白成分变化与本结果一致[17]。Mercier-Bouchard 等[20]采用100 nm 卷式有机膜对脱脂牛乳在浓缩倍数为3 的条件下进行微滤,透过液中含有少量酪蛋白。说明50 nm 陶瓷膜能够有效分离酪蛋白和其他成分。

表2 牛、羊乳在微滤各阶段透过液的成分变化

牛乳和羊乳截留液成分在微滤各阶段变化如表3所示,在微滤过程中,固形物、粗蛋白、真蛋白、乳清蛋白含量均显著降低(P<0.05)。这是由于在微滤过程中乳糖、乳清蛋白、矿物质和小分子氮化合物会通过陶瓷膜被脱除。以脱脂牛乳为原料时,随着微滤过程的进行,截留液中酪蛋白含量显著降低(P<0.05)。而牛乳透过液中几乎不含酪蛋白成分,这一现象可能是由于部分酪蛋白被截留在陶瓷膜表面及膜孔中造成的。不仅导致膜通量降低,还会造成蛋白得率的下降。但以羊乳为原料时,随微滤过程进行,3 个阶段下的酪蛋白含量没有统计学差异(P>0.05)。有研究采用100 nm GP 陶瓷膜对脱脂牛乳进行微滤处理,随微滤过程进行截留液中酪蛋白含量没有显著变化,阶段3 得到的截留液中酪蛋白占真蛋白的91.57%[21]。说明50 nm 陶瓷膜能够完全截留羊乳中的酪蛋白成分,且膜孔不易被蛋白堵塞,能够有效分离乳清蛋白。

表3 牛、羊乳在微滤各阶段截留液的成分变化

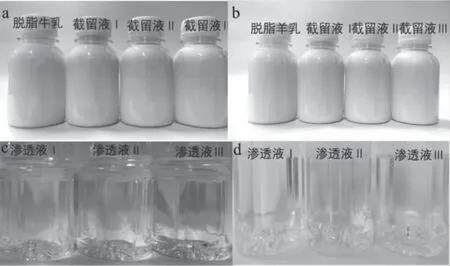

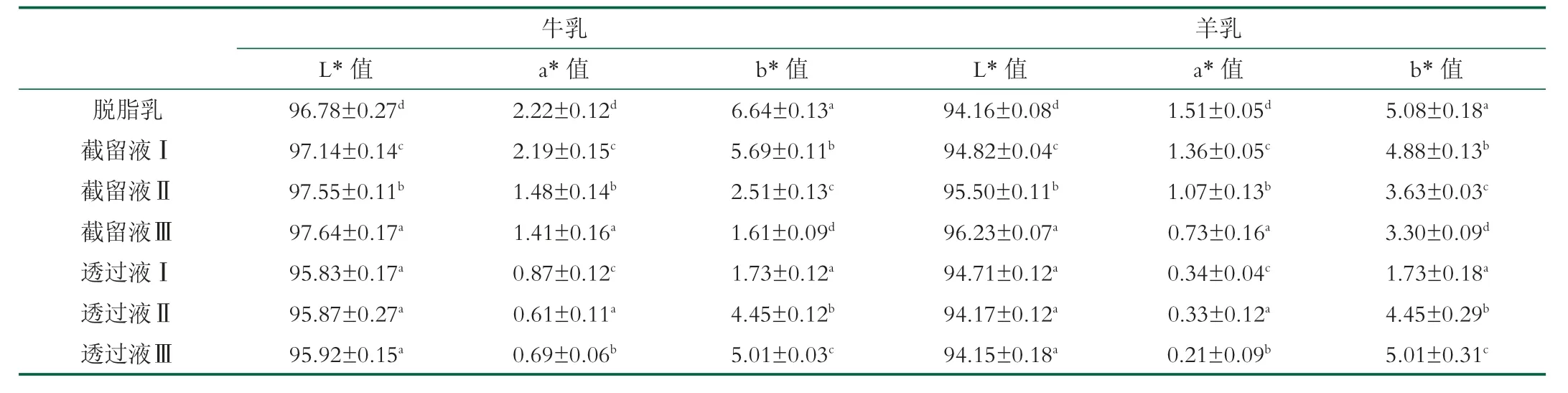

2.4.3 微滤阶段牛羊乳透过液和截留液色度变化

乳中的酪蛋白胶束和脂肪等胶体颗粒能够均匀地反射所有波长的可见光,白光下乳品呈现白色,乳品中同时含有胡萝卜素和叶黄素使乳品呈现乳黄色[22]。牛乳、羊乳透过液和截留液随微滤过程的色度变化趋势一致。与脱脂乳相比,随微滤阶段的增加截留液的颜色发生显著变化(P<0.05),样品逐渐偏亮、偏红和偏蓝。Adams 等[17]采用140 nm Isoflux 陶瓷膜在50 ℃条件下对牛乳进行微滤处理,截留液的色度变化趋势与本研究结果一致。这是陶瓷膜将脱脂乳中的乳清蛋白、矿物质、维生素等成分分离到透过液中,截留液酪蛋白含量显著增加造成的。50 nm 陶瓷膜微滤得到的牛、羊乳透过液均澄清如图6 所示,有研究采用200 nm 卷式有机膜进行微滤,得到的透过液外观浑浊[20],说明50 nm 陶瓷膜分离效果优于200 nm 卷式有机膜,得到的透过液中不含酪蛋白,与料液成分结果一致,见表4。透过液随微滤过程进行颜色变浅,亮度值无显著变化,红绿值显著增加,黄蓝值显著降低(P<0.05)。透过液中含有维生素成分,并且随微滤阶段增加被去离子水稀释,含量降低,因此透过液颜色逐渐变浅。

图6 牛、羊乳在微滤各阶段透过液和截留液的外观比较(a、c 为牛乳;b、d 为羊乳)

表4 牛、羊乳在微滤各阶段透过液和截留液的色度变化

2.4.4 微滤阶段牛羊乳脱除率的比较

牛乳和羊乳在微滤各阶段的脱除率呈显著降低趋势,与SDS-PAGE 结果一致,累计脱除率增加。乳清蛋白总脱除率达到96%以上,钙脱除率达到31%以上,磷脱除率达到55%以上。有研究采用20 nm 不锈钢膜对脱脂牛乳进行3 倍浓缩、3 次洗滤,乳清蛋白累积脱除率为92.38%[23]。采用300 nm 有机膜对脱脂牛乳微滤处理,最终乳清蛋白累积脱除率为70.3%[24]。Hurt 等[25]采用100 nm 陶瓷膜对脱脂牛乳进行3 倍浓缩3 次洗滤,乳清蛋白累积脱除率在96%以上。本研究在不阻挡乳清蛋白透过陶瓷膜的理想条件下,理论乳清蛋白累积脱除率为98%,实际值与其接近,表明50 nm 陶瓷膜能够有效分离乳清蛋白和酪蛋白,为该技术在乳品加工业中的推广应用提供理论依据。

3 结 论

本研究采用50、100 nm 陶瓷膜在50 ℃条件下对脱脂牛乳和脱脂羊乳进行微滤处理。脱脂牛乳和脱脂羊乳在50 nm 陶瓷膜分离平均膜通量分别为80.61 kg/(m2·h)和96.89 kg/(m2·h),都高于100 nm 陶瓷膜中的膜通量。SDS-PAGE 结果表明,牛乳和羊乳在50 nm 陶瓷膜中的分离效果也优于100 nm 陶瓷膜。牛乳和羊乳在50 nm 陶瓷膜分离过程中截留液和透过液成分结果表明牛、羊乳的酪蛋白和乳清蛋白都能得到有效分离,乳清蛋白脱除率高达96%以上。本研究可为牛乳和羊乳的乳基配料加工提供一定理论和数据参考。