几类有色金属换热管与管板管孔的尺寸偏差分析

2022-08-27冀雪王引段毅毅

冀雪,王引,段毅毅

西安石油大学 机械工程学院(陕西 西安 710065)

0 引言

换热器是炼油、化工、食品、制药等行业中广泛使用的热交换设备,其接触介质复杂且腐蚀性强,若在生产过程中换热器管板与换热管连接处发生腐蚀泄漏,将会导致换热器管程和壳程的介质混合,轻者会降低产品质量,为企业带来一定的经济损失,严重时会发生爆炸,危及人的生命安全。通过查阅文献,缝隙腐蚀发生的间隙宽度为0.025~0.100 mm[1],因此研究换热器管板与换热管连接处的缝隙腐蚀,需要对换热管与管板的连接方式以及连接处间隙的尺寸大小进行分析,进而才能考虑间隙内介质的性质,得出缝隙腐蚀对换热管与管板连接质量的影响。与黑色金属相比,有色金属具有许多优良的特性:如铝、钛等金属及其合金具有密度小、比强度高的特点;铜、铝等金属及其合金的导电、导热性能好;钛及其合金是理想的耐腐蚀材料等[2]。虽然有色金属使用量少,但由于它们具有钢铁材料所没有的许多特殊性能,因而在现代工业中是不可缺少的材料。

这里主要针对有色金属铝、铜、钛、镍制成的换热管和管板管孔直径的允许偏差对换热管与管板连接质量的影响以及缝隙腐蚀进行分析。

1 换热管与管板的连接方式

管壳式换热器是化工企业常用的设备之一,是目前世界上应用最为广泛的一种换热器。管子与管板的连接是管壳式换热器设计、制造最关键的技术之一,是换热器事故率最多的部位,换热管与管板连接质量的好坏,直接影响换热器的使用寿命[3]。在不考虑材料的情况下,影响换热管与管板连接质量的主要因素尺寸偏差,换热管与管板的连接方法主要有强度胀接、强度焊接和胀焊并用[4]。

1.1 强度胀接

强度胀接是将胀管器插入管口,并施加胀管力,使管子达到塑性变形,同时管板孔也被胀大,产生弹性变形,胀管器退出后,管板产生弹性恢复,使得管子与管板的接触表面产生很大的挤压力。胀接压力受到材料性能、接头强度要求、管子与管板几何尺寸等多种因素的影响,一般适用于无剧烈振动、无过大温度变化、无严重应力腐蚀的场合[5-6]。当换热管膨胀后,产生了塑性变形,外径就会出现尺寸偏差,管板孔产生弹性变形前后内径也会发生变化,此时则要求变化的范围在所规定的允许偏差之内。当材料一定时,影响胀接质量的唯一因素是管板管孔与换热管外径之间的间隙,当间隙过大时,换热管由于冷作用硬化容易产生裂缝;间隙过小时,换热管仅产生弹性变形就与管孔紧密贴合,当退出胀管后,管端弹性变形消失而恢复原状,使胀接失效[7]。

1.2 强度焊接

强度焊接是指换热管与管板的焊接连接强度满足换热管轴向机械和温差载荷设计要求并保证密封性能的焊接,该方法加工方便、连接强度好,除有较大振动及有缝隙腐蚀的场合,只要材料可焊性好,强度焊接可用于其他任何场合。当材料一定时,尺寸偏差对焊接质量影响的关键因素在于管板管孔与换热管之间的最大间隙,如果最大间隙过大,会造成难以焊接或焊接质量较低,容易导致换热管与管板连接处出现泄漏失效等问题。

1.3 胀焊并用

换热管与管板的连接处,在操作中受到反复热变形、热冲击、腐蚀及介质压力的作用,工作环境极其苛刻,很容易发生破坏,无论单独采用焊接或是胀接都难以解决问题[8]。胀焊并用的方法,从加工工艺过程来看,主要有“强度胀+密封焊、强度焊+贴胀、强度焊+强度胀”等几种形式,采用胀焊并用的方法,不仅能改善连接处的抗疲劳性能,而且还可以减少应力腐蚀和缝隙腐蚀,提高使用寿命。胀焊并用主要用于密封性能要求较高、承受振动或循环载荷、有缝隙腐蚀倾向的场合[9-10]。

2 换热器管孔配合尺寸

2.1 换热管外径允许偏差及分析

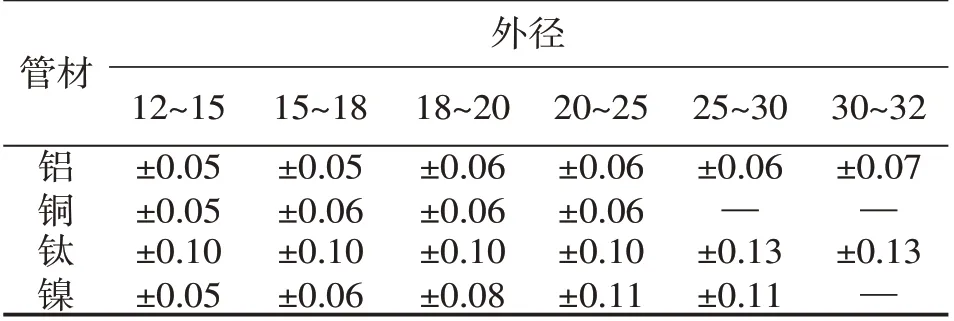

根据GB 151—2014《热交换器》[11]换热管外径允许偏差相关数据,整理得到有色金属铝、铜、钛、镍换热管外径允许偏差与换热管外径的变化关系,见表1。

表1 铝、铜、钛、镍换热管外径允许偏差 /mm

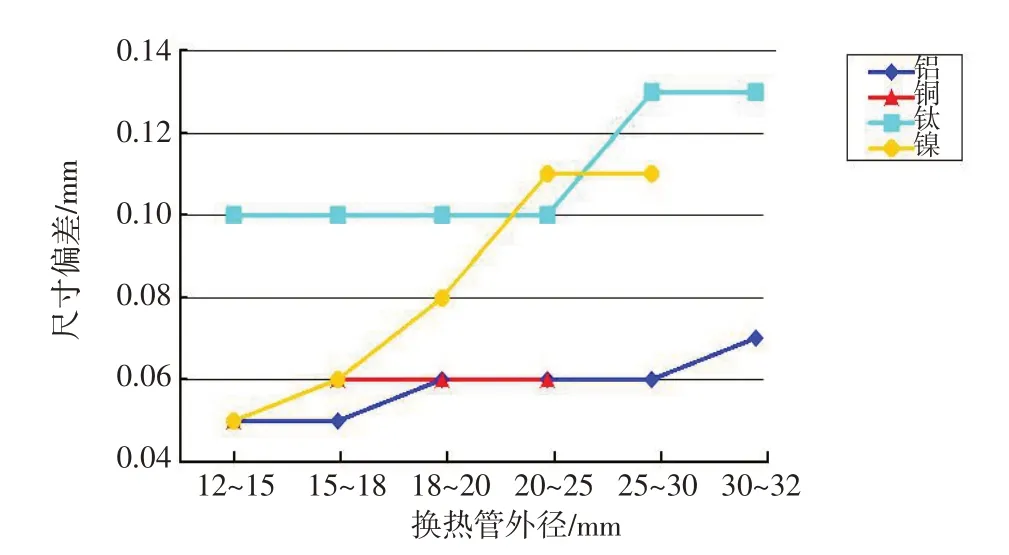

将表1各有色金属换热管外径允许偏差与换热管外径的关系绘制成点线图,如图1、图2所示,进而分析允许偏差随换热管外径的变化规律。

图1、图2分别为给定范围的换热管外径及各有色金属换热管外径正允许偏差、负允许偏差的变化趋势。从图1、图2 中可以看出,各有色金属的换热管外径正允许偏差、负允许偏差随换热管外径的变化趋势相同;镍制换热管外径的正允许偏差随换热管外径的变化最大,其最大正允许偏差与最小正允许偏差相差0.06 mm;铜制换热管外径的正允许偏差随换热管外径的变化最小,其最大正允许偏差与最小正允许偏差只相差0.01 mm;铝、钛制换热管的最大正允许偏差与最小正允许偏差相差值分别为0.02 mm和0.03 mm。

图1 换热管外径与正允许偏差的关系

图2 换热管外径与负允许偏差的关系

对比得知,镍制换热管外径允许偏差变化范围最大。因此在换热管与管板配合时,对管板管孔精度以及换热管与管板连接质量的要求较高,以避免出现泄漏失效、缝隙腐蚀等问题。虽然镍制换热管具有耐腐蚀性强、力学性能好、耐高温等特点,但由于其换热管外径允许偏差变化较大,若采用强度胀接的方法连接换热管与管板,就要求制造厂提高换热管的加工精度,避免偏差变化过大造成换热管与管板之间的平均间隙过大而影响胀接质量。而铜制换热管除了重量较轻、导热性好及耐腐蚀性好等优点之外,它既具有一般金属的高强度,又比一般金属易弯曲、易扭转、不易裂缝、折断,易于加工成型,其换热管允许偏差变化范围相对较小。铝、钛换热管允许偏差变化范围介于镍和铜之间,但是由于铝金属的力学性能不太好,不适合用在对强度要求较高的地方;而钛金属的加工性不太好,钛制换热管的制造代价相对较高。因此可以看出,在换热器生产过程中,铜制换热管外径允许偏差变化范围最小,在换热管与管板连接的过程中对连接质量的影响最小[12]。

2.2 管板管孔直径与尺寸偏差

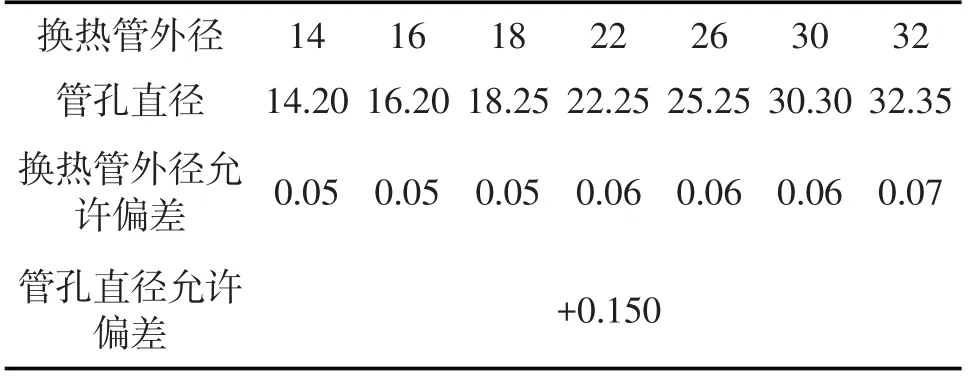

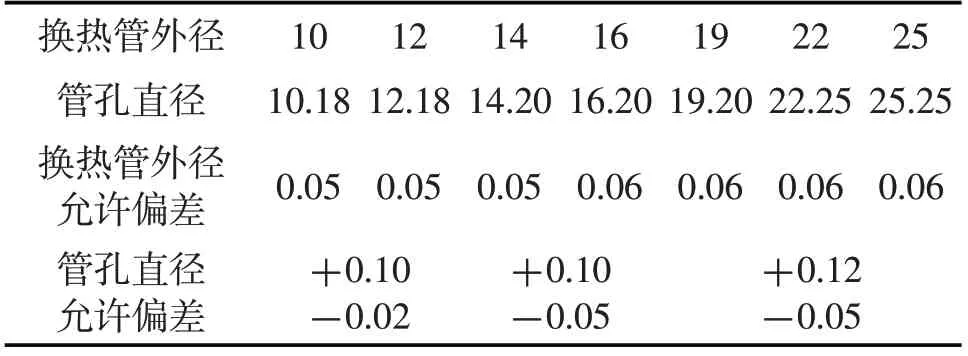

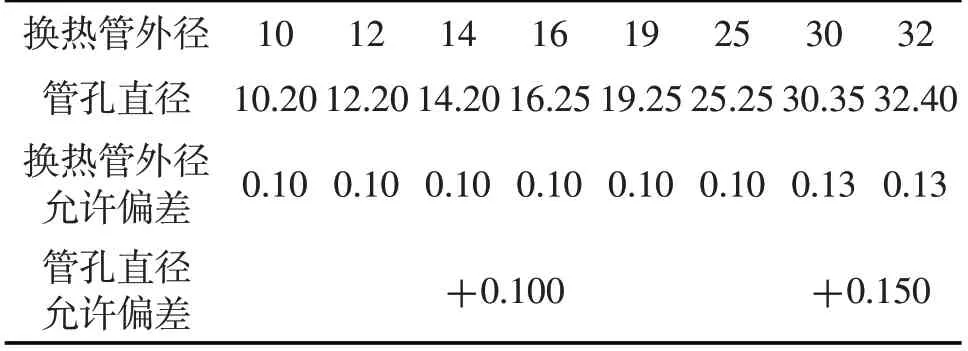

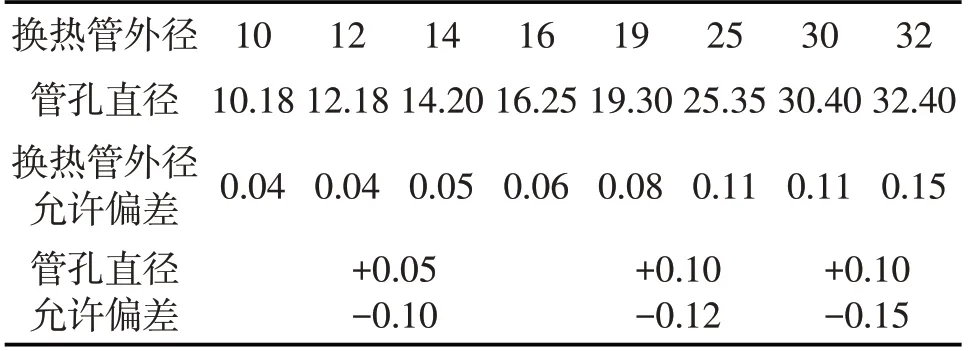

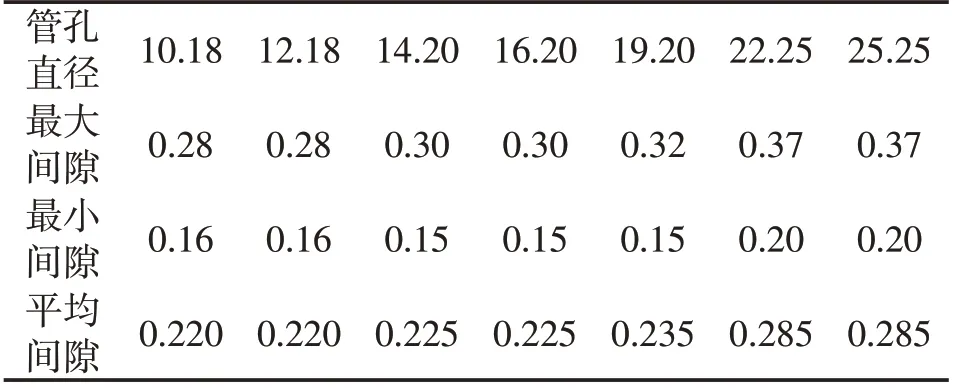

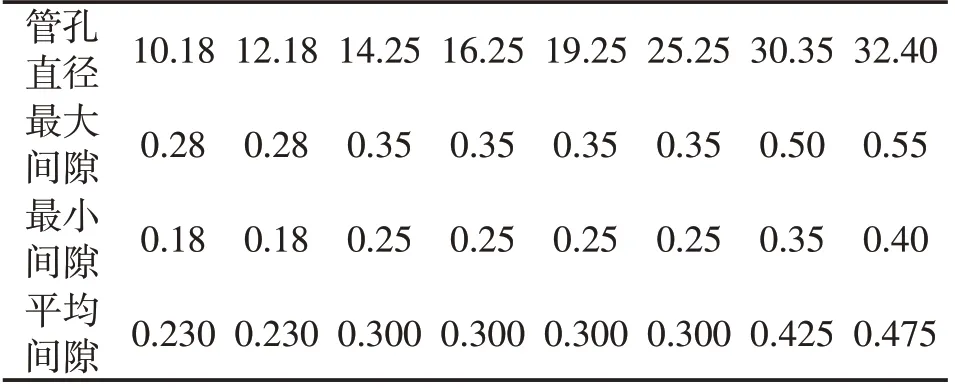

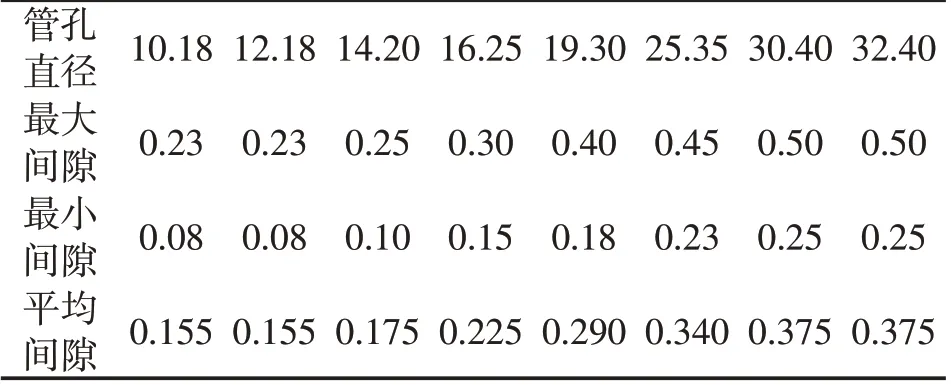

根据GB/T 151—2014《热交换器》得到有色金属铝、铜、钛、镍的管板管孔直径及允许偏差,详见表2、表3、表4、表5。

表2 铝制管板管孔直径及允许偏差 /mm

表3 铜制管板管孔直径及允许偏差 /mm

表4 钛制管板管孔直径及允许偏差 /mm

表5 镍制管板管孔直径及允许偏差 /mm

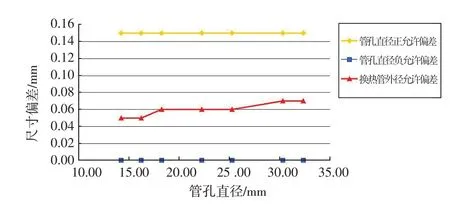

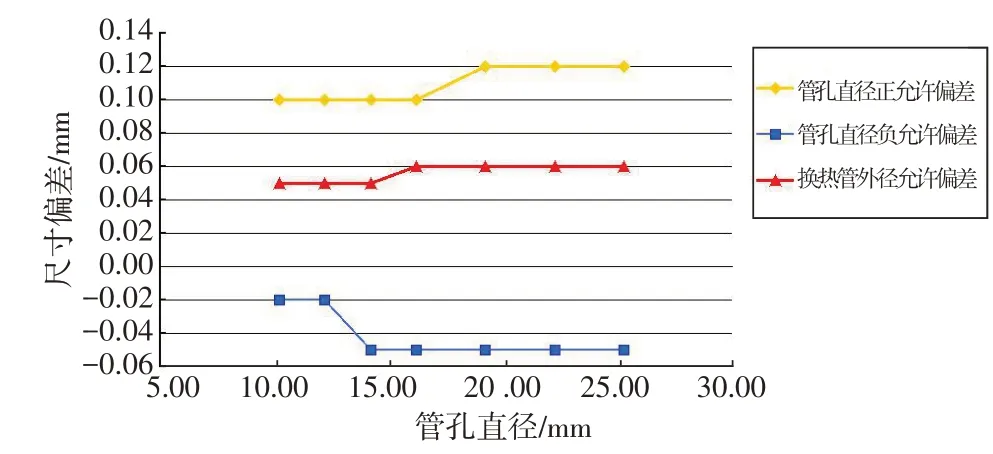

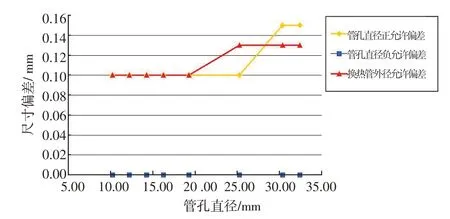

根据表2~表5 数据,绘制各有色金属的管板管孔直径允许偏差随着管孔直径的变化趋势点线图,如图3、图4、图5、图6所示。

分析:由图3可以得到铝制管板管孔的正、负允许偏差不随管孔直径发生变化,且铝制换热管外径允许偏差变化范围在0.05~0.07 mm;由图4 可以得到铜制管板管孔的最大正允许偏差与最小正允许偏差相差0.02 mm,最大负允许偏差与最小负允许偏差相差0.03 mm,换热管外径允许偏差变化范围为0.05~0.06 mm;由图5可以得到钛制管板管孔的最大正允许偏差与最小正允许偏差相差0.05 mm,其负允许偏差不随管孔直径发生改变,换热管外径允许偏差变化范围为0.10~0.13 mm;由图6 可以得到镍制管板管孔的最大正、负允许偏差与最小正、负允许偏差均相差0.05 mm,换热管外径允许偏差变化范围为0.04~0.15 mm。

图3 铝制管板管孔直径与允许偏差关系

图4 铜制管板管孔直径与允许偏差关系

图5 钛制管板管孔直径与允许偏差关系

图6 镍制管板管孔直径与允许偏差关系

从以上数据结果得知,镍制管板管孔的正、负允许偏差变化较大,这是因为管板管孔是通过钻削工艺得到的,有色金属镍的切削性不好,加工制造相比于其他有色金属较为困难,因此其管板管孔的制造精度相对比较低,进而其允许偏差的变化范围就比较大。而铝制管板管孔的正、负允许偏差不随着管孔直径的变化而变化,其换热管外径允许偏差变化范围也相对较小,这是因为有色金属铝具有强度低、熔点低的特点,在拉拔和钻削的过程中易于加工成形且加工精度较高,因此其允许偏差变化较小。铜制管板管孔和钛制管板管孔的允许偏差介于铝和镍之间,二者的换热管外径变化范围也相对较小。因此在只考虑管板管孔允许偏差的条件下,铝制管板管孔对换热管与管板连接质量的影响最小。

3 换热管与管板间隙大小

由于加工精度及生产环境等多方面因素的影响,换热管与管板尺寸会存在偏差,在二者完成装配后,肯定会有间隙存在,一定条件下就会发生缝隙腐蚀,并且会降低换热管与管板的连接质量。因此,为了确定间隙的大小范围以及尺寸偏差对换热管与管板连接质量的影响,需对上述两种偏差的结果进一步进行研究。

3.1 换热管与管板间隙

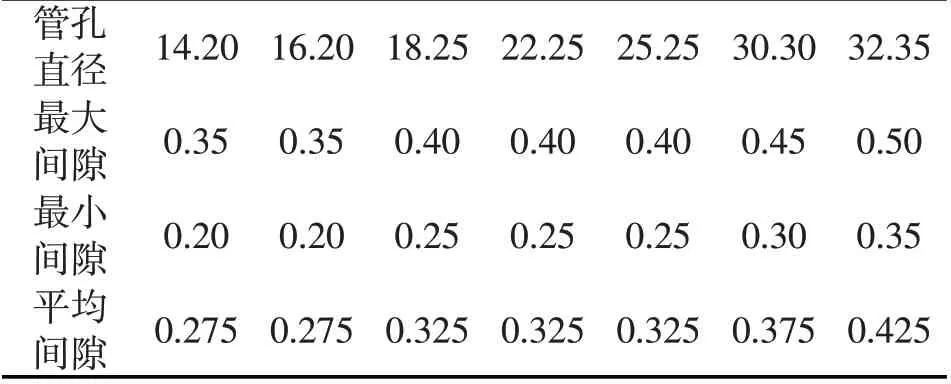

观察图3~图6 可以发现,不同的有色金属对于给定的换热管外径,总存在一个与其相对应的管板管孔直径,二者的差值满足标准换热管与管板管孔配合时应该具有的间隙大小,再结合换热管外径与管板管孔直径所具有的允许偏差,就可以确定出二者在配合时的最大间隙和最小间隙范围。因此,根据图3~图6结果,可以得到各有色金属在不同管板管孔直径下的最大间隙和最小间隙,数据分别见表6、表7、表8、表9。

表6 铝制管束管板管孔直径与间隙大小 /mm

表7 铜制管束管板管孔直径与间隙大小 /mm

表8 钛制管束管板管孔直径与间隙大小 /mm

表9 镍制管束管板管孔直径与间隙大小 /mm

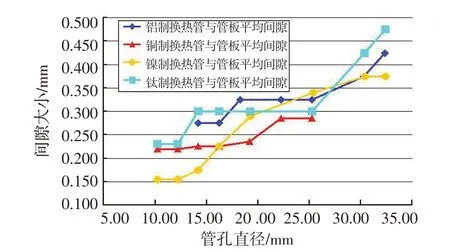

根据以上数据,得出铝制管板管孔与换热管配合间隙变化范围在0.2~0.5 mm;铜制管板管孔与换热管配合间隙变化范围在0.16~0.37 mm;钛制管板管孔与换热管配合间隙变化范围在0.18~0.55 mm;镍制管板管孔与换热管配合间隙变化范围在0.08~0.5 mm,且各有色金属管板管孔与换热管配合间隙均随管孔直径的增大呈现出增大的趋势。通过绘制各金属换热管与管孔配合时的平均间隙大小与管孔直径关系的点线图(图7),从换热管与管板的连接方式、换热管与管板的加工制造以及缝隙腐蚀3个方面进行分析。

图7 管板管孔与换热管平均间隙与管孔直径关系

分析:由图7 观察发现,钛、镍制管板管孔与换热管之间的平均间隙变化趋势比其他两种金属大,其中钛制管板管孔与换热管之间平均间隙随着管孔直径变化的范围为0.230~0.475 mm;镍制管板管孔与换热管之间平均间隙随着管孔直径变化的范围为0.155~0.375 mm,而铝制管板管束和铜制管板管束间隙则变化相对平缓,因此若采用强度胀接来连接换热管与管板,钛、镍制换热管与管板在胀接的过程中胀接力变化较大,制造厂需要进一步提高加工精度。而由前述数据得知,钛、镍制换热管与管板之间的最大间隙变化范围也较大,因此从强度焊接的角度来看,这两种金属制成的换热管与管板若采用焊接来连接,焊接的难度相对较大。

由前述结果分析得知:①材料本身的强度、切削性等特性会影响换热管与管板的加工制造,进而影响其尺寸偏差。对于切削性较好且易于拉拔成型的材料,其允许偏差的变化幅度较小,对换热管与管板连接质量的影响也较小。例如铝制管板管束和铜制管板管束的管板管孔偏差随管孔直径变化的幅度较小。并且换热管外径的允许偏差波动范围也较小,因此换热管与管板连接的配合度就相对较高,连接质量好,因此出现泄漏失效、缝隙腐蚀问题的可能性就较小,在换热器的生产制造过程中对其的加工精度要求不高,能一定程度上减少换热器的制造成本。②缝隙腐蚀问题。已知缝隙腐蚀的发生范围是0.025~0.100 mm,如果按照各个金属制成管板管束的平均间隙来看,它们都不会发生缝隙腐蚀;但是如果按照最大间隙和最小间隙来看,镍制管板管束发生缝隙腐蚀的可能性较大,其余换热管与管板管孔之间的间隙虽然大于0.1 mm,但不能排除发生局部腐蚀的可能,例如坑蚀、点蚀、电偶腐蚀等。除此之外,仅仅讨论尺寸偏差对换热管与管板连接质量以及缝隙腐蚀的影响是不够的,因为尺寸偏差还会影响换热管和管板管孔的形状偏差(如圆度、圆柱度等),在实际生产过程中还需根据实际选用的换热管与管板材料、加工方式等因素来进一步分析和讨论。

4 总结与展望

1)从换热管与管板配合间隙变化的数据得出,铝制、铜制换热管与管板的平均间隙分别变化了55%、30%,其最大间隙变化幅度也比较小;而镍制、钛制换热管与管板的平均间隙和最大间隙变化幅度均大于1%。

2)从换热管与管板的连接方式来看,铝制和铜制换热管与管板之间的平均间隙变化相对较小,在胀接过程中胀接力变化较小,对制造厂的加工精度要求不高,加工成本较小,并且其最大间隙的变化幅度也相对较小,若采用强度焊来连接换热管与管板,比较容易焊接。而镍制和钛制换热管与管板之间的平均间隙和最大间隙均变化较大,其连接方式可根据具体情况进行选择。

3)从缝隙腐蚀的角度来看,镍制管板管束发生缝隙腐蚀的可能性较大,其余换热管与管板之间的间隙都大于0.1 mm,不会发生缝隙腐蚀,但不能排除发生局部腐蚀的可能,例如坑蚀、点蚀、电偶腐蚀等。

4)按照GB/T 151—2014《热交换器》内的要求和相关参数,对换热管外径允许偏差和管板管孔允许偏差进行了分析。根据此次分析结果,建议将铝制、铜制、钛制换热管外径允许偏差降低10%~20%,以减小尺寸偏差,提高换热管与管板的连接质量;而镍制换热管外径允许偏差相对较小,可根据具体加工方式进一步降低尺寸偏差。