横向过载下气- 粒两相流对固体火箭发动机点火过程影响

2022-08-27官典郭亚雯李世鹏唐嘉宁王宁飞

官典, 郭亚雯, 李世鹏, 唐嘉宁, 王宁飞

(1.北京机电工程总体设计部, 北京 100854; 2.北京理工大学 宇航学院, 北京 100081;3.云南民族大学 电气信息工程学院, 云南 昆明 650500)

0 引言

固体火箭发动机作为应用最广泛的导弹动力装置,直接决定了导弹武器远程投送、机动突防的能力。固体火箭发动机点火是发动机工作成败的关键,有研究表明:在过载条件下,发动机点火特性将会发生较大的改变,飞行数据与地面试车数据结果差异甚大。以某导弹增速发动机点火前已具有很高的自旋速度为例,自旋离心过载对点火过程具有明显影响。由于该发动机四圆柱装药绕自旋轴呈环绕分布且呈内外燃方式,装药相对面过载存在方向与大小的变化。分析该物理过程可发现,其本质为指向或者指出推进剂表面的横向过载点火过程,因此,简化为横向过载的点火研究可对补充和细化自旋点火研究奠定基础。另一方面,在过载压力积累下的推进剂点火过程中,侵蚀燃烧、过载效应以及点颗粒冲击造成的传热增强相互耦合,既使得数值描述复杂,也加大了实验观察难度,学术界相关研究依然匮乏。为了能预示发动机在大过载下点火规律,保证点火启动可靠,对横向过载下含颗粒冲击增强传热的固体火箭发动机点火性能研究是基础且必要的。

在早期点火实验中,测试手段单一,只可通过一定数量的压力传感器记录压力,随着激光多普勒速度场测试、高速摄影和热电偶等的运用,丰富了采集捕捉实验关键数据的方式,但受限于点火过程极短(10~10s量级)、燃烧室工作环境恶劣(压力变化从几兆帕到几十兆帕,温度变化从2 000~3 500 K)等因素,工程上依然很难充分地测量、记录点火瞬时细节。而随着数值模拟技术不断成熟,以实验结果为验证基础的点火仿真理论和方法得到运用与发展,从基于纯气相假设的数值模型,扩展到两相流和流体- 固体耦合数值模型,充分展示了其在分析发动机瞬态点火时空参数变化的优势。

无过载条件下固体火箭发动机瞬态点火演变规律的研究已经成为固体火箭发动机领域的重要研究方向。其中,夏定国等采用轴对称非定常模型对双脉冲发动机第2脉冲点火过程进行数值计算,求解了该阶段燃烧室中压强和温度的瞬时分布,但点火假设中忽略了点火燃气颗粒对点火延迟时间影响。唐金兰等基于颗粒轨道模型,对运载火箭助推火箭点火过程中纯气相流动和气体与固体两相流动进行了对比,分析了凝聚相颗粒对火焰传播过程的影响,但未考虑颗粒对推进剂表面传热。丁鸿铭等采用颗粒轨道模型对某型固体火箭发动机点火瞬态点火药颗粒在燃烧室内的流动与燃烧特性进行数值研究,未进行点火燃气颗粒的传热特性分析。周海清等采用颗粒对壁面的冲击热增强模型对微型脉冲推力器点火过程进行数值仿真,分析了点火燃气颗粒对点火过程的影响,未对过载下的点火燃烧特性进行研究分析。目前,大多数数值模拟对计算模型进行计算简化,忽略了点火燃气颗粒对点火过程燃烧传热的影响,且对过载条件下点火特性的研究较少,因此有必要深入开展在过载条件下点火燃气颗粒的燃烧传热研究。

针对过载下固体推进剂燃烧性能,Northam研究表明影响燃速变化的主要因素是施加在燃面的过载矢量角以及推进剂的组成。Sturm等发现过载下推进剂初温变化不影响燃速变化规律。Crowe等发现在加速度场中,随着铝粉含量、铝粉粒度的增加,推进剂燃速增量增加。Caveny等、Willoughby等和Crowe提出了推进剂过载下燃速半经验模型。Sabnis等基于CELMINT程序,计算了轴向、横向以及自旋过载对团聚物运送的影响。Greatrix等将燃面能量薄层和加速度质量通量系数引入燃速修正模型,对过载下固体火箭燃烧室内燃烧和流动特征进行仿真研究。在侵蚀燃烧研究方面,Lenoir等提出中心高温气体对流传热理论,推导出了固体火箭发动机L-R侵蚀燃烧公式;King从化学反应角度描述了侵蚀燃烧,提出基于燃烧波结构变化的火焰弯曲模型。Guan等建立点火模型仿真分析了小型发动机在高速自旋条件下的点火机理,结果发现与无过载情况相比,过载环境下点火规律变化较大。官典等以此为背景将自旋下径向过载简化为横向过载,分析了横向过载下固体火箭纯气相点火特性。

基于纯气相过载点火模型,采用用户自定义函数(UDF)引入颗粒惯性过载效应与热颗粒- 燃气对推进剂碰撞增强传热作用,构建更接近真实过程的过载点火模型,分析了热颗粒参数和过载对点火过程内弹道影响机制与主导性。

1 物理模型和计算方法

1.1 发动机结构

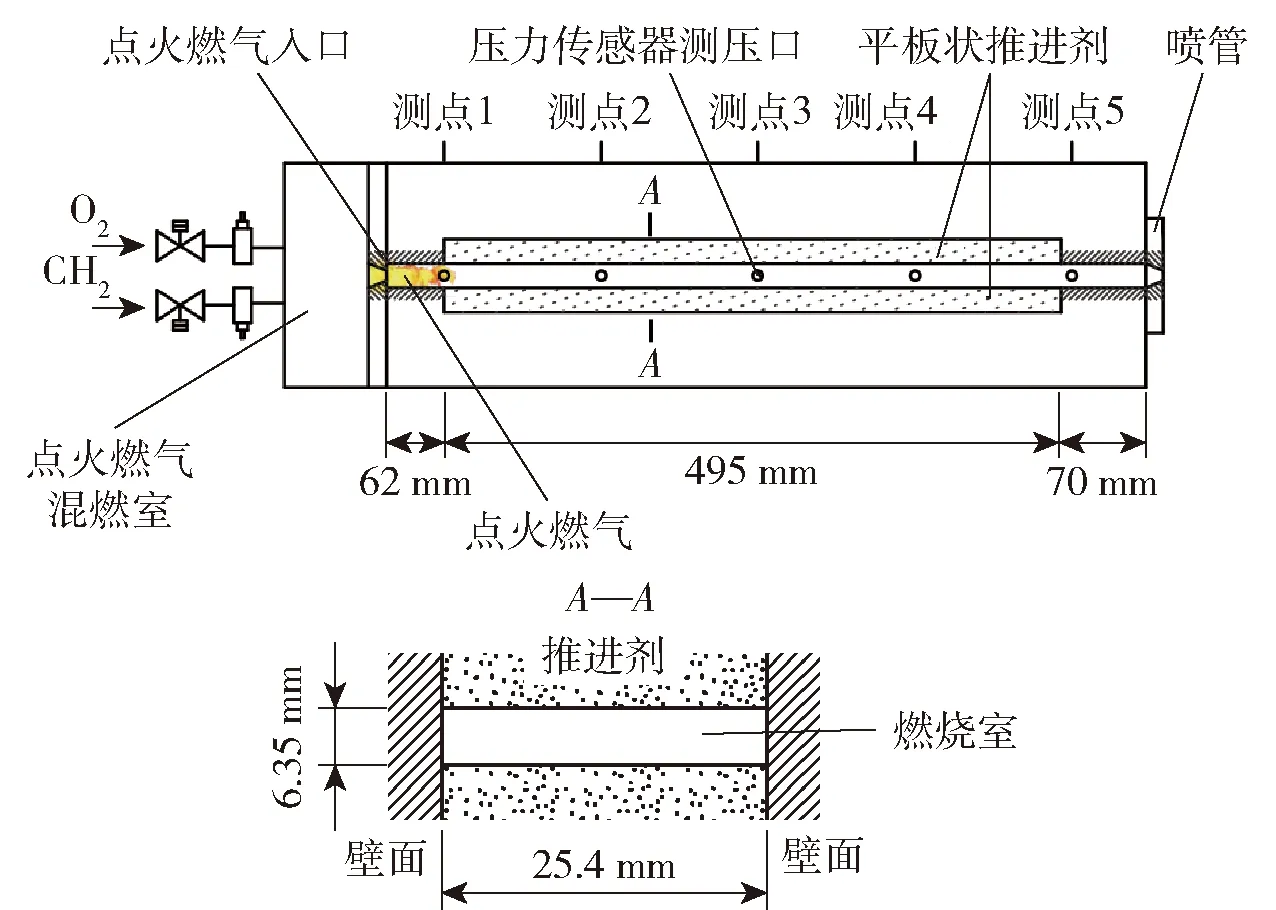

基于Peretz等点火实验数据,建立了如图1所示的物理模型,该实验装置燃烧室呈长方体结构,仅上下对称面为推进剂装药,采用等效容积法可将发动机数值结构等效为二维结构,便于模型验证,用来检验模型对侵蚀、传热和注质等过程模拟的准确性。

图1 双面推进剂发动机结构示意图[38]Fig.1 Structure diagram of the rocket motor with two slices of propellant[38]

在图1模型检验完成后,将Peretz双面推进剂装药实验装置中一面推进剂改为等厚度钢材替代,建立如图2所示的单面装药形式,以剥离过载相对矢量在双燃面中的燃烧差别,实现控制单一变量目的。在本文之后的叙述中,所有物性参数以及尺寸参数都与Peretz实验数据一致。

图2 单面推进剂发动机结构示意图[38]Fig.2 Structure diagram of the rocket motor with single slice of propellant[38]

1.2 计算方法

1.2.1 气相控制方程

本文应用-双方程湍流模型,求解 N-S控制方程。利用Fluent软件和UDF方法,将过载场气体- 颗粒(简称气- 粒)效应、侵蚀/过载燃速效应嵌入源项中,建立发动机内的流场区域质量、动量、能量状态方程:

(1)

122 燃面温度计算

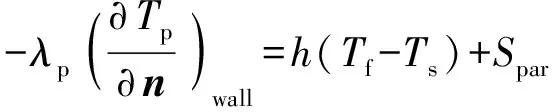

本文重点关注前置点火器发动机点火过程,仅从燃气与推进剂表面间的对流传热两方面进行考虑,忽略辐射作用,以推进剂表面温度为点火判据。由(2)式和(3)式在Fluent中迭代获得,具体表现为Coupled流固壁面的运用。

(2)

式中:左项表示推进剂表面导热状态;右项代表气体- 固体对流换热量和颗粒冲击传热量;和分别为推进剂导热系数和温度分布函数;代表燃面法向;为颗粒冲击传热源项。在推进剂中的二维瞬态传热方程公式可表示为

(3)

式中:为推进剂比热。

123 侵蚀过载燃速效应

本文研究的推进剂燃速主要受两方面影响,分别为侵蚀效应和过载效应,其影响关系如(4)式所示:

=+Δ+Δ

(4)

式中:表示基础燃烧速度,=,为燃速系数,为燃速压力指数;Δ为侵蚀燃速增量,遵循L-R公式:

(5)

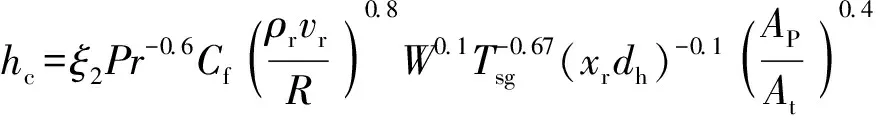

和表示比例系数,为与推进剂表面的对流换热系数,

(6)

为比例系数,r为普朗特数,、分别为装药头部距离处流场流速、密度,为燃气摩尔质量,=(+)2,为交界面表面温度,为处通道湿周直径,为处通道截面积,为喉部面积,相关参数参考文献[39](见表1);Δ为横向过载下燃速增量,可由Greatrix等燃速模型获得:

(7)

、分别表示推进剂初温、气相导热系数,加速度的质量通量,可由(8)式给出:

=cos2ϑ

(8)

(9)

表1 点火过程相关物性参数

图3为3种过载场效应以及过载条件下的质量通量的关系,其中′表示流场惯性加速度。图3(a)、图3(b)和图3(c)分别为发动机无过载情况、发动机正向过载情况(=||)、发动机负向过载情况(=0),过载方向定义参照文献[38]。

图3 过载场效应以及过载条件下的质量通量Ga [38]Fig.3 Acceleration field effect and the mass flux Ga under acceleration[38]

依据(7)式、(8)式和(9)式,图4给出过载燃速(=+Δ)随推进剂表面过载(基于工程测量与文献[37]所述,本文选取过载变化范围在-100~500之间)与表面压力的非线性变化规律,如图4所示。由图4可知:燃速非线性在′为正时,随过载和压力的增加而增加;在′为负时,随过载幅值增加而略微减小,随压力增加而增加。相比指向燃面的相对加速度,燃速幅值变化受指向燃面加速度的影响更大。

图4 a′y、p对rb的非线性影响Fig.4 Non-linear effects of a′y and p on rb

124 颗粒相控制方程

拉格朗日方法可跟踪流场中颗粒群运动和输运,计算颗粒在流场中位移、速度、加速度以及传热等参数,便于过载离散相冲击点火模型的描述。

颗粒动量方程:

(10)

式中:为单颗粒质量;为颗粒的位置矢量;为气动阻力;为压力梯度力;为虚拟质量力,具体定义参见文献[43];为体积力(可表征颗粒所受到的惯性力):

=-

(11)

为惯性加速度矢量。

颗粒轨迹方程:

(12)

式中:为颗粒的位置矢量。

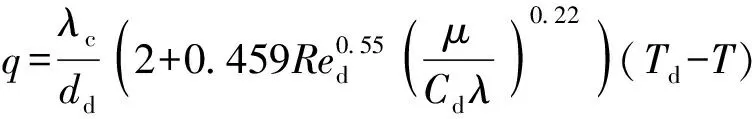

气粒热传导方程:当颗粒与燃气存在温差时,气粒界面发生热传递,单位面积热通量可用表示为

(13)

式中:为颗粒直径;为颗粒雷诺数;为颗粒表面温度;为颗粒比热。

125 颗粒增强传热模型

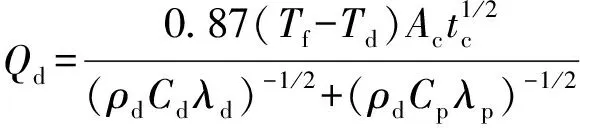

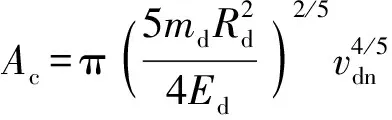

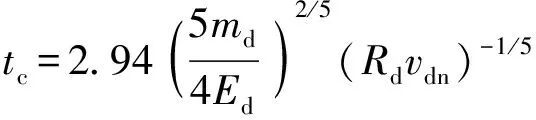

本文中考虑颗粒增强推进剂附近气膜焓值外只考虑颗粒接触传热模型:

(14)

(15)

(16)

(17)

式中:为单个颗粒对壁面冲击过程的传热量;为颗粒密度;为颗粒导热系数;为颗粒半径;和分别为颗粒和推进剂的杨氏模量;为颗粒碰撞壁面的法向速度;和分别为颗粒和推进剂的泊松比。冲击传热相关物性参数如表2所示。

表2 冲击传热相关物性参数[24]

126 湍流模型

点火过程中燃气高速流动,呈现高雷诺数状态,采用适合完全湍流流动的-双方程湍流模型对N-S方程进行求解是适用的。湍流模型的参数如表3所示。

表3 湍流模型常值参数[44]

在参考文献[38]的基础上,引入流场和颗粒在过载下所受惯性力作用假设,构建点火模型。

1.3 计算模型和边界条件

根据模型结构,建立了平面二维模型,如图5所示。Coupled壁面固相网格第1层高度为1×10mm,气相第1层网格高度为6×10mm。在燃烧室两侧加密。

图5 计算域与边界条件示意图[38]Fig.5 Schematic diagram of computational domain and boundary conditions[38]

点火入口为质量流量入口,质量通量为93.18 kg/(m·s),出口为压力出口;推进剂与燃气以及推进剂与钢板分别采用Coupled流体- 固体耦合交界面(固相壁面设置为气相界面的“shadow”面),用以计算交界面表面温度。在研究过载方向对点火过程影响时,固定过载绝对方向不变,改变装药位置,将装药对面固体区域设置为钢质材料,以保证模型一致性。初始化温度与压强分别为298 K和101 325 Pa。压力和速度方程采用PISO算法解耦,密度、动量和能量等方程采用二阶迎风格式,瞬时项采用二阶隐格式。时间步长取1×10s,满足Courant-Friedrich-Levy (CFL)稳定条件。

1.4 UDF实现方式

点火过程的主要流场参数由Fluent计算软件求解。燃气与颗粒的横向过载场模型分别基于宏DEFINE_SOURC和DEFINE_DPM_BODY_FORCE实现,前者加载于流场全部单元,后者加载于离散相模型中;装药侵蚀效应和过载效应引发燃速增量的质量源项、动量源项和能量源项通过DEFINE_EXECUTE_AT_END和DEFINE_SOURCE宏实现,前者负责已燃表面的燃速增量计算,后者负责流场靠近已燃表面第1层网格的源项输入;内弹道压强与瞬时燃速等通过fprintf函数每个时间步Δ后输出;颗粒对推进剂表面的冲击增强传热值通过宏DEFINE_DPM_SOURCE和DEFINE_ADJUST计算获得。

Δ时间内推进剂表面()厚度:

(18)

式中:为()处雷诺数。

通过将厚度Δ()流动区域内颗粒定义为发生碰撞颗粒,循环统计后得到数目,()处推进剂单元Δ时间内对应的冲击传热量:

(19)

式中:()_p_in为颗粒冲击推进剂单元体积。将由(19)式计算获得的增强传热值通过DEFINE_SOURCE宏实现对颗粒冲击面对应推进剂内第1层网格的能量源项输入。在每一个时间步结束后,对该推进剂单元对应存储的颗粒参数清空,进入下一个时间步后重新统计计算。

1.5 数值验证

图6为本文模型与文献实验结果对比,图6(a)为装药头部压力测点瞬态变化趋势,从图中可以发现:点火初期压力上升速度较慢,而后出现火焰传播与火焰填充带来发动机内压力快速积累。数值瞬变压力在点火滞后期和火焰传播期与实验结果接近,峰值误差小于5%,表明本文采用点火模型对瞬变压力具有较高预测精度;图6(b)为沿中心轴分布的不同时刻压力,从图中可以发现,数值模型得到的压力随空间分布变化与实验测点获得的数据吻合很好,证明了模型对内弹道压力空间分布的预测精度也较高。通过对发动机内弹道在时间和空间两个角度对比,验证了所建立的传热、侵蚀和加质模型的合理性。图6(b)中为距燃烧头部轴向距离。

图6 实验结果[39]与模型计算结果对比Fig.6 Comparison of measured results[39] and numerical results calculated by the proposed model

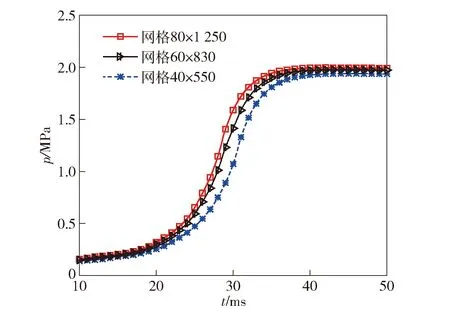

为排除颗粒加入后网格质量对过载仿真结果的影响,针对过载100、10 μm点火燃气颗粒粒径下点火过程,对横/纵节点分布为40×550、60×830和80×1 250的3套结构化网格进行点火过程网格无关性分析,结果对比如图7所示。从图7中可以看出:3组网格点火过程的预测结果基本一致,粗网格点火过程的预测压力值相较于细网格点火过程的预测压力值小;中等密度与精细网格的预测结果十分接近,全局误差小于5%。因此,考虑计算精度与计算时间,本文拟采用中等密度结构网格。

图7 横向过载条件两相流冲击点火过程网格无关性验证Fig.7 Grid independence verification of two-phase flow ignition process uner lateral acceleration

基于无过载点火的模拟和实验结果比较、横向过载条件下两相点火数值模型网格无关性分析,验证了本文采用点火模型的可信度。

2 计算结果分析

2.1 两相流下点火演化过程

2.1.1 0过载点火过程

图8 0 g过载气- 粒两相点火过程无量纲瞬时燃面变化Fig.8 Dimensionless burned surface of gas-particle two-phase ignition process under 0 g acceleration

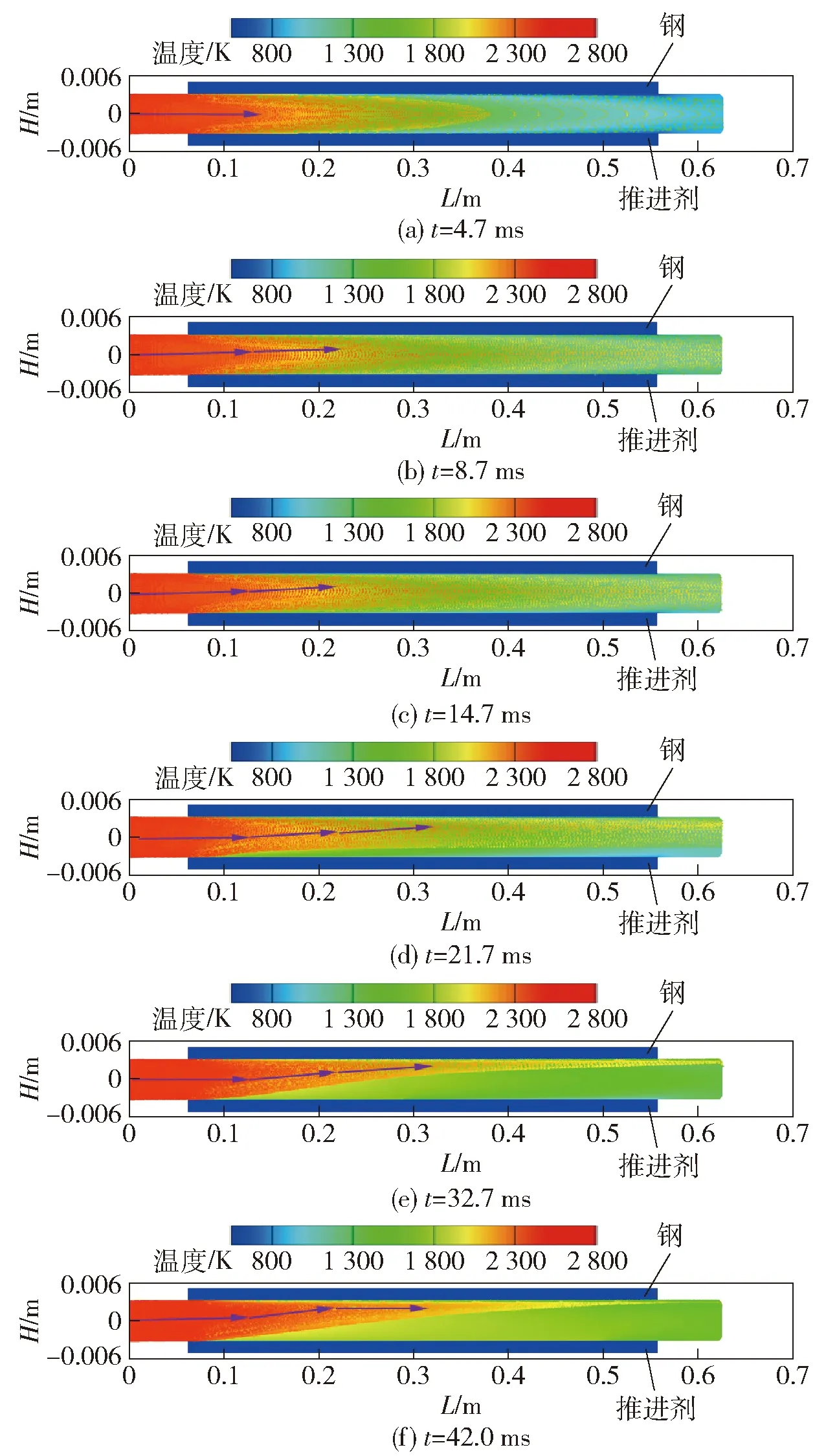

图8为0过载下气- 粒两相点火过程无量纲瞬时燃面变化, 该趋势与前置点火器内孔装药实验结果趋势一致。图9为0过载下点火过程不同时刻气- 粒两相流温度分布图,箭头示意颗粒偏转过程,图中为高度,为长度。在4.7 ms时,颗粒在远离壁面的中心轴附近出现最高温度,在壁面边缘由于碰撞与传热作用,出现温度耗散。由于无过载惯性作用,颗粒轨迹未出现明显偏转。8.7~14.7 ms过程为火焰传播初期,在8.7 ms时刻,由于初始环境压强低,已燃推进剂燃速较低,推进剂燃气使得颗粒在推进剂头部出现上扬趋势;到14.7 ms时刻,推进剂前端燃烧产物注入增强,颗粒在前端逐渐远离推进剂表面。21.7~42.0 ms过程,燃面主体逐渐被点燃,推进剂在较高压力及侵蚀作用下快速释放燃气,燃气上扬颗粒,这一过程中,推进剂中后段的传热主要是上游推进剂燃气和点火燃气共同完成,高温颗粒对推进剂的碰撞接触传热几乎可以忽略。

图9 0 g过载点火过程不同时刻气- 粒两相流温度分布图Fig.9 Temperature distribution diagram of gas-particle two-phase flow at different moments under 0 g acceleration

图10为0过载下不同时刻点火颗粒燃烧室滞留时间分布图。在4.7 ms时刻,燃烧室内颗粒最大滞留时间出现壁面附近。在8.7~32.7 ms过程,推进剂进入火焰传播期,推进剂上扬燃气带动颗粒偏转,原本靠近推进剂表面的颗粒逐渐靠近燃烧室内中心附近,颗粒滞留时间变短,颗粒快速排出喷管。在42.0 ms时刻推进剂全部被点燃,由于推进剂后端侵蚀/过载耦合增速效应明显,上扬燃气使得颗粒偏转并与钢壁发生碰撞和摩擦加剧,此时颗粒滞留时间较8.7~32.7 ms过程显著增加,这将加剧对发动机下游包括绝热层以及喷管结构的烧蚀和沉积,给发动机工作带来不利影响。

图10 0 g过载下不同时刻点火颗粒燃烧室滞留时间 分布图Fig.10 Stagnation time distribution diagram of ignition particle chamber at different moments under 0 g acceleration

2.1.2 100过载点火过程

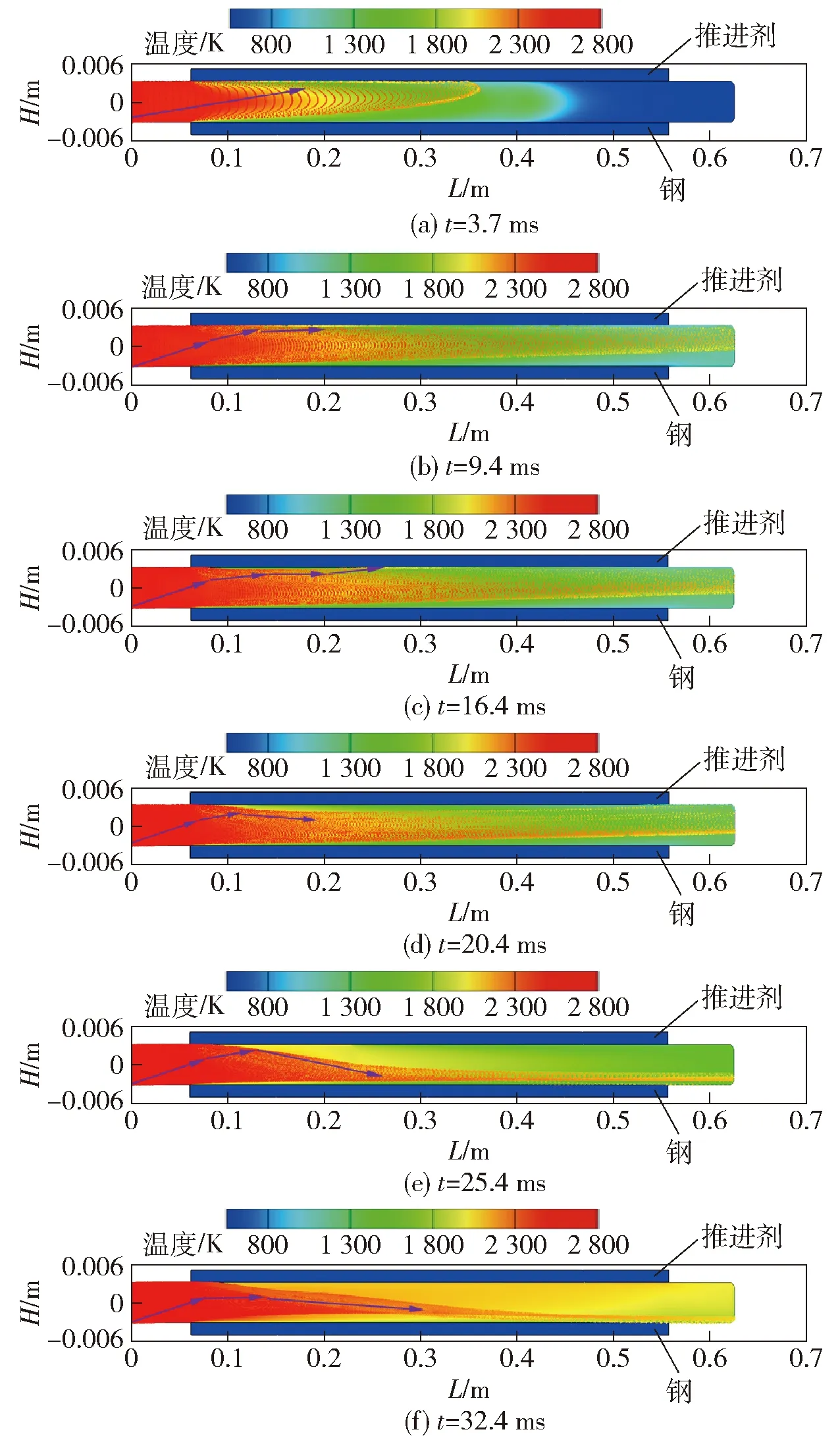

图11为100过载下气- 粒两相点火过程无量纲瞬时燃面变化。图12为100过载点火过程不同时刻气- 粒两相流温度分布图,箭头示意颗粒偏转过程。在3.7 ms时刻,点火燃气流速快速于颗粒速度,由于颗粒惯性更大,颗粒在过载作用下较燃气流动有更大的偏转,偏转朝向推进剂表面。由于颗粒在传热过程中热衰减较慢,颗粒偏转使得推进剂表面既受到冲击接触传热也受到颗粒通过气膜间接传热。当正向过载增加,惯性作用致使的颗粒冲击壁面的速度增加,冲击传热增强。9.4~16.4 ms过程为火焰传播初期,在9.4 ms时刻,由于初始被点燃面在较低压强下燃速低,向下的燃气注入不足以使得上扬的颗粒改变运动方向,但是减弱了颗粒对推进剂表面冲刷强度;到16.4 ms时刻,推进剂前端燃烧产物注入增强,抵消掉颗粒继续上扬冲击的动量,颗粒在前端逐渐脱离推进剂表面,但在下游依然受到惯性加速度影响,重新上扬冲刷下游推进剂表面。在20.4~25.4 ms过程,燃面主体被点燃,推进剂在较高压力以及下游侵蚀作用下快速释放燃气,推进剂燃气下洗上扬的颗粒,下游颗粒逐渐脱离推进剂表面,此时下游推进剂表面传热主要由燃气主导。在32.4 ms时刻时推进剂表面已全部被点燃,粒子由加速度上扬趋势与推进剂向下加质的相互抵消,在靠近燃烧中心位置稳定并排出燃烧室。

图11 100 g过载气- 粒两相点火过程无量纲瞬变燃面变化Fig.11 Dimensionless burned surface of gas-particle two-phase ignition process under 100 g acceleration

图12 100 g过载点火过程不同时刻两相流温度分布图Fig.12 Temperature distribution diagram of gas-particle two-phase flow at different moments under 100 g acceleration

图13为100过载下不同时刻点火颗粒燃烧室滞留时间分布图。在3.7 ms时刻,燃烧室内颗粒最大滞留时间出现在前锋颗粒簇中,由于前锋颗粒受惯性作用时间较长,整体偏靠推进剂表面。在9.4~16.4 ms过程,颗粒最大滞留时间出现推进剂下游燃面以及喷管收敛段,相较于0过载,100过载颗粒最大滞留时间几乎增加了一倍。在20.4~25.4 ms过程,推进剂上游已燃燃面进一步增大,燃气下洗强度增加使得由惯性上扬的颗粒改变运动方向,滞留推进剂下游的点火颗粒减少,颗粒主要沿着靠近中心轴线位置快速流出喷管,滞留时间减短。在32.4 ms时刻推进剂全部被点燃,推进剂后端侵蚀/过载耦合增速效应明显,下洗燃气使得颗粒偏转冲刷或沿着钢壁表面流出喷管,颗粒滞留时间略微增加,引发对发动机下游壳体的非对称传热。

图13 100 g过载下不同时刻点火颗粒燃烧室滞留时间分布图Fig.13 Stagnation time distribution diagram of ignition particle chamber at different moments under 100 g acceleration

2.1.3 -100过载下点火过程

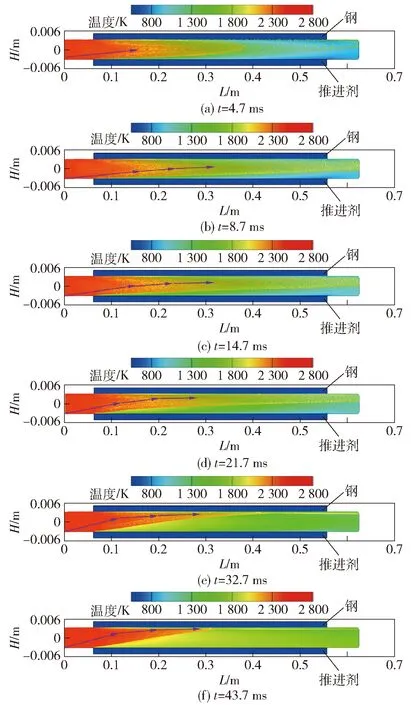

图14为-100过载气- 粒两相点火过程无量纲瞬时燃面变化。图15为-100过载 点火过程不同时刻两相流温度分布图,箭头示意颗粒偏转过程。在4.7~14.7 ms过程,由于颗粒惯性比燃气大且惯性过载指出推进剂表面,颗粒偏转背离推进剂表面,偏转程度相比燃气更大。相较于100,颗粒前锋未直接对推进剂表面进行冲击接触传热,此时推进剂表面传热以气体- 固体传热为主,已点燃表面面积较小。到21.7 ms时刻,推进剂前端燃烧产物注入增强,由于惯性加速度方向与推进剂加注燃气方向一致,二者共同作用使得颗粒进一步偏转远离推进剂表面;32.7~43.7 ms过程,推进剂表面逐步被引燃且燃烧剧烈程度增加,颗粒对钢板表面碰撞反弹动量不足以抵消惯性过载和上扬燃气,因此颗粒未出现下洗趋势而是沿着钢板壁排出燃烧室。

图14 -100 g过载气- 粒两相点火过程无量纲瞬时燃面变化Fig.14 Dimensionless burned surface of gas-particle two-phase ignition process under -100 g acceleration

图15 -100 g过载点火过程不同时刻两相流温度分布图Fig.15 Temperature distribution diagram of gas-particle two-phase flow at different moments under -100 g acceleration

图16为-100过载下不同时刻点火颗粒燃烧室滞留时间分布图。由图16可以发现:在整个燃面点燃过程,颗粒最大滞留时间均出现在钢板下游燃面以及喷管收敛段。与100过载相比,-100过载时颗粒在燃烧室滞留时间增加,颗粒不易排出,这是由于惯性加速度方向与燃气注入方向一致,颗粒被迫滞留钢板附近。可以推论,随着加速度值的增加,这种滞留现象会更加明显,进一步加剧对发动机下游包括绝热层以及喷管结构的烧蚀和沉积,不利于发动机遵照设计弹道工作。

图16 -100 g过载下不同时刻点火颗粒燃烧室滞留时间分布图Fig.16 Stagnation time distribution diagram of ignition particle chamber at different moments under -100 g acceleration

2.2 点火燃气颗粒粒径对点火过程影响

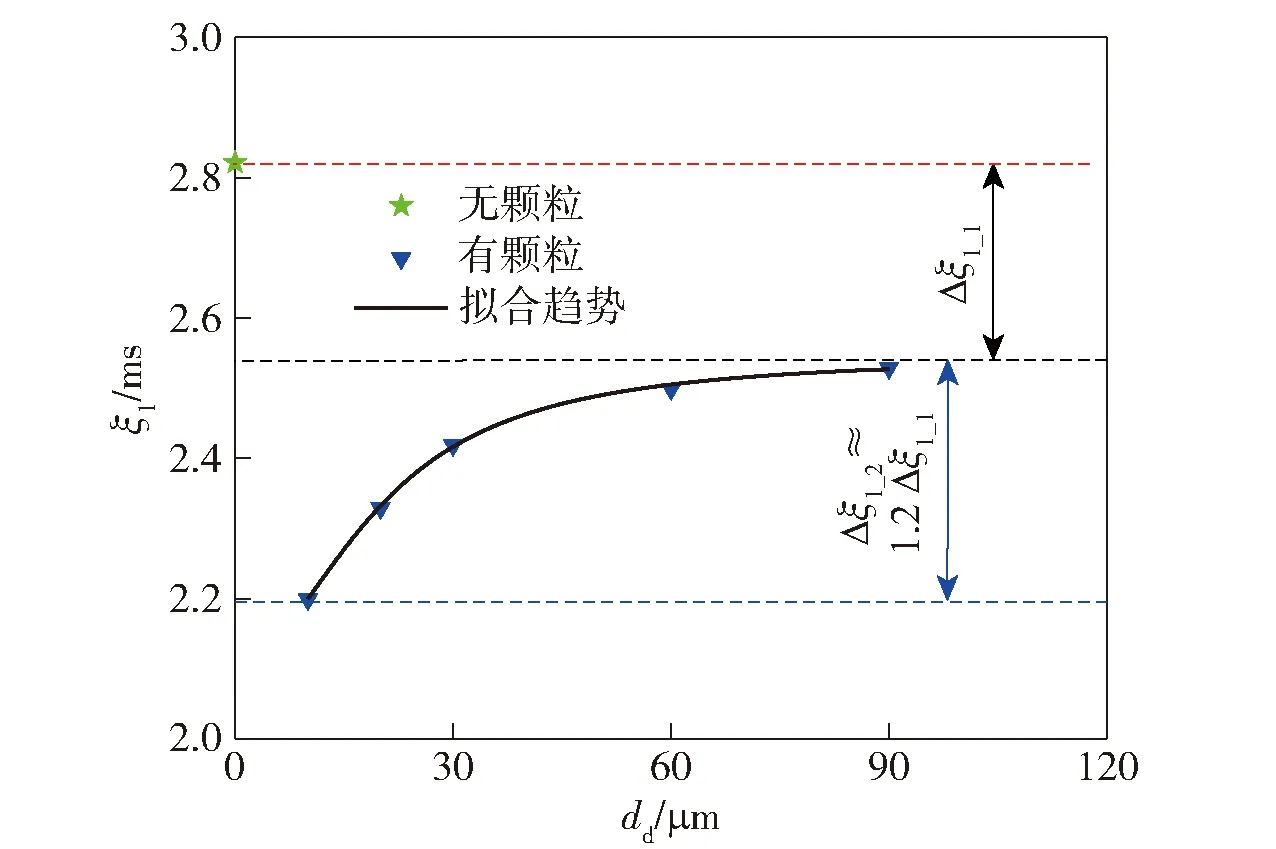

以100过载,点火燃气中颗粒质量分数10%,粒径0 μm、10 μm、20 μm、30 μm、60 μm和90 μm为例。图17为不同粒径点火滞后时间分布,可以发现:颗粒粒径越小,点火滞后时间越短,10 μm粒径对应为90 μm粒径的85%。这是由于较小粒径的颗粒群具有更高的颗粒数,与推进剂表面碰撞次数更多,接触传热与气膜带动传热更多,推进剂壁面升温速度更快。点火滞后随粒径增大趋势趋于水平(如图17中黑色虚线),黑色虚线与无颗粒点火滞后时间对应的时间差Δ(源于颗粒与燃气热交换对推进剂表面间接加热产生的升温加快),黑色虚线与粒径10 μm对应的时间差Δ(源于颗粒接触碰撞颗粒对壁面直接热交换导致的升温加快),Δ约为Δ的1.2倍,二者在量级上接近,说明在点火滞后期,过载下颗粒对壁面冲击传热作用与颗粒通过气膜向推进剂热流传递作用相当。

图17 不同粒径点火滞后时间ξ1分布Fig.17 Ignition delay time ξ1 distribution under different particle sizes

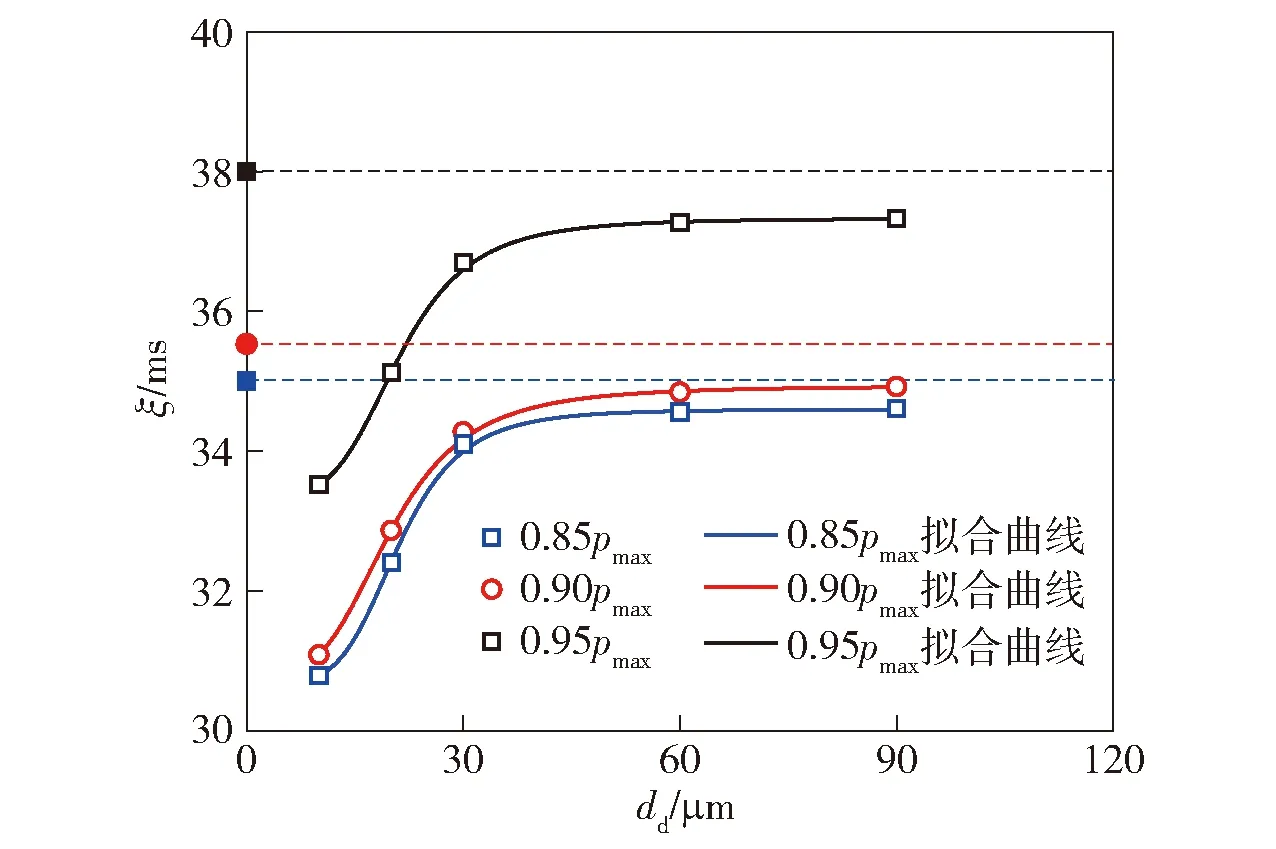

图18为不同粒径火焰传播时间分布,可以发现:颗粒粒径越小,火焰传播时间越短,10 μm粒径对应为90 μm粒径的86%;而随着颗粒尺寸增加,这种传热增强幅度逐渐转弱,火焰传播时间变化趋于水平(如图18中黑色虚线);定义黑色虚线与无颗粒点火焰传播时间的差Δ(源于颗粒与燃气热交换对推进剂表面间接加热促进的推进剂火焰传播时间的缩短),定义黑色虚线与粒径10 μm对应的时间差Δ(源于颗粒接触碰撞颗粒对壁面直接热交换导致的升温加快),Δ是Δ近15倍,说明在火焰传播阶段初期较小粒径致使更快热传递,推进剂更快点燃加速累积对下游的热反馈,进而带来的火焰传播时间缩短。图19为不同粒径无量纲已燃面变化曲线,图20为不同粒径瞬时火焰传播速度瞬变曲线,由图19和图20可以发现:粒径为10 μm和 20 μm 的颗粒对于推进剂引燃效果最显著,火焰传播前期已具有很高的传播速度,且在火焰传播同期相较于更大颗粒引燃推进剂表面更快。

图18 不同粒径火焰传播时间ξ2分布Fig.18 Flame propagation time ξ2 distribution under different particle sizes

图19 不同粒径无量纲已燃燃面变化曲线Fig.19 Variation curve of dimensionless burned surface under different particle sizes

图20 不同粒径火焰传播速度瞬变曲线Fig.20 Flame propagation velocity transient curve under different particle sizes

图21为不同粒径火焰填充时间分布,该为推进剂表面全燃时刻与压力上升到峰值压力0.9倍时刻的时间差,可以发现:颗粒的存在略微增加填充时间,但程度很小,以至于可以忽略,颗粒粒径变化对火焰填充时间没有明显规律,这是由于在燃面全部点燃后,点火颗粒对推进剂燃烧影响极小,进而对燃气填充过程影响极小。

图21 不同粒径火焰填充时间ξ3分布Fig.21 Flame filling time ξ3 distribution under different particle sizes

图22为不同粒径点火延迟时间分布,图中0.85、0.90和0.95分别为压力上升到峰值压力的0.85倍、0.90倍和0.95倍对应时刻的点火延迟时间,虚线为相应无颗粒时点火延迟划定的界限,由图可知:随着颗粒粒径减小,点火延迟时间缩短;在10 μm和20 μm较无颗粒时候有较大幅度缩短,随着颗粒粒径增大,时间的缩短幅度减小。由上文描述可知,颗粒粒径越小,点火滞后时间和火焰传播时间越短,而火焰填充时间受到粒径影响基本可以忽略,因此在过载条件不变情况,点火延迟随粒径减少缩短的主要阶段来源点火滞后时期和火焰传播期,并以火焰传播初始阶段为主要影响阶段。

图22 不同粒径点火延迟时间ξ分布Fig.22 Ignition delay time ξ distribution under different particle sizes

2.3 过载大小对点火过程影响

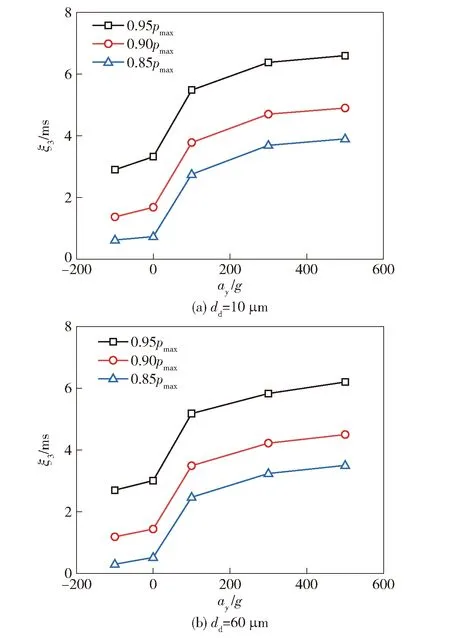

以-100、0、100、300和500过载下,粒径分别为10 μm和60 μm,质量分数10%为算例。图23为不同横向过载点火滞后时间变化,由图可以看出:以粒径10 μm为例,500过载下仅为-100过载时的57%,表现为随着横向过载值的增加而呈缩短趋势,这是由于正向过载的惯性作用使得颗粒可以以更大的碰撞速度撞击推进剂表面,冲击传热量增大,致使点火滞后时间缩短;缩短速率在-100到100之间变化很快,在100到500减缓,这预示着点火滞后的缩短不会随着过载的无限增加而无限缩短;10 μm粒径较60 μm单位时间给予推进剂表面更大传热效率,致使 10 μm 粒径下点火滞后更短。

图23 不同横向过载点火滞后时间ξ1变化Fig.23 Ignition delay time ξ1 distribution under different lateral accelerations

图24为火焰传播时间随横向过载变化。由于过载增大致使颗粒对火焰传播初期推进剂头部热传导增强,缩短前端的推进剂引燃时间,另一方面在火焰传播中后期上游已燃面过载/侵蚀燃烧增强对下游的传热传质,两方面共同作用使得火焰传播时间随着横向过载值的增加呈现缩短趋势。图25为不同横向过载火焰传播速度瞬变曲线,由图可以发现:比图20中粒径大小对于火焰传播速度影响较小,正向过载使得火焰传播速度明显增加,500峰值火焰传播速度为无过载时候的近3.4倍,产生原因是已燃上游的燃速的增强会进一步对下游流动和传热起增强作用,累积效果使得较大过载下火焰传播瞬时速度在整个火焰传播过程均较大,峰值火焰速度也随着过载增加而增加。

图24 火焰传播时间ξ2随横向过载变化图Fig.24 Flame propagation time ξ2 distribution under different lateral accelerations

图25 不同横向过载火焰传播速度瞬变曲线Fig.25 Flame propagation velocity transient curve under different lateral accelerations

图26为不同横向过载压力峰值变化,可以发现,横向过载增加时,峰值压力增加,只是由于高过载下推进剂过载/侵蚀效应耦合剧烈,推进剂瞬时加质量提高,燃烧室内平衡压力增加,10 μm粒径较60 μm对峰值压力的影响并不明显。图27为不同横向过载火焰填充时间分布,图中0.85、0.90和0.95分别为压力上升到峰值压力的0.85倍、0.90倍和0.95倍对应时刻的火焰填充时间。由图27可以发现,火焰填充时间随着横向过载的增加而增加,10 μm 粒径较60 μm使得对应略微增加,颗粒差异引起的时间增加远小于横向过载增加带来的增加效果。在火焰填充段,颗粒对燃烧室升压影响很小,横向过载点火时增加的原因源自于峰值压力升高带来的加压历程延长。

图26 不同横向过载压力峰值变化Fig.26 Pressure peak distribution under different lateral accelerations

图27 不同横向过载火焰填充时间ξ3分布Fig.27 Flame filling time ξ3 distribution under different lateral accelerations

图28为点火延迟时间随横向过载变化,图中0.85、0.90和0.95分别为压力上升到峰值压力的0.85倍、0.90倍和0.95倍对应时刻的点火延迟时间。随着过载增加,点火延迟时间缩短;正向过载增大时,10 μm粒径对应的较60 μm更小。由上文描述可知,过载越大,点火滞后时间和火焰传播时间越短,而火焰填充时间随之增大。因此,在点火颗粒粒径不变情况下,点火延迟表现出随过载增加而缩短的趋势说明:过载对于火焰填充阶段增加的时间不足以抵消点火滞后和火焰传播阶段减少时间。又由于本文发动机燃烧室呈细长结构,推进剂装药长度与燃气通道当量直径之比大于78,致使火焰传播时间长且在点火整段时间内占有比例较大,因此火焰传播阶段作为点火延迟缩短的主要影响阶段。

图28 不同横向过载点火延迟ξ变化Fig.28 Ignition delay ξ distribution under different lateral accelerations

3 结论

本文建立了在横向过载条件下气粒两相流对单侧推进剂冲击点火的物理模型,研究并分析了高横向过载下气粒点火特性。展现了两相流点火演化过程,分析和对比了点火粒径和过载对点火过程内弹道的影响机制。得出的主要结论如下:

1)横向过载方向对于点火过程气- 粒分布规律有明显改变:0过载时,颗粒偏转主要由推进剂燃气带离推进剂表面,颗粒对推进剂间接传热只发生在火焰传播前期;100过载时,惯性延长了火焰传播前期颗粒对于推进剂的碰撞传热时间,进而增加了对上游推进剂的热通量;-100过载时,惯性与推进剂燃气吹离呈同方向,颗粒加速背离燃面,削弱了火焰传播前期颗粒对推进剂的热通量,但颗粒在推进剂对平面和收敛段停滞时间延长,这可能加剧对发动机单侧绝热层以及喷管结构的热冲蚀和沉积,不利于发动机热结构安全。

2)粒径对点火各时期的改变程度:在相同过载环境下,粒径越小,点火滞后时间和火焰传播时间越短,而火焰填充时间受到粒径影响基本可以忽略,因此在过载条件不变情况,点火延迟随粒径减少而缩短的主要阶段来源于点火滞后时期和火焰传播期,并以火焰传播初始阶段为主要影响阶段。

3)10 μm粒径和60 μm粒径粒群在不同横向过载下对点火各时期的改变程度:随着正向过载增加,点火滞后时间和火焰传播时间缩短,火焰填充时间增大;点火燃气中颗粒粒径不变时,点火延迟随过载增加而缩短,10~60 μm粒径区间内,500时较无过载时最大下降了33.3%~48.9%;由于本文所采用发动机长径比大于78且自由容积小,过载对于火焰填充阶段延长时间不足以抵消点火滞后和火焰传播阶段减少时间,点火延迟缩短的驱动阶段源自点火滞后时期和火焰传播时期,并以火焰传播阶段作为主要影响阶段。