某型液体冲压发动机燃烧室损伤故障分析

2022-08-26罗铁彬陈广瞩梁立慧潘成成王东振吴宇国营长虹机械厂中部战区空军保障部航材航弹处

■ 罗铁彬 陈广瞩 梁立慧 潘成成 王东振 吴宇/国营长虹机械厂 中部战区空军保障部航材航弹处

0 引言

某型液体冲压发动机是一款结构简单、质量轻、推重比高、可靠性高、经济性好的亚燃冲压发动机,在结构上呈两段分布,前半段为燃油箱组件和进气道组件,后半段为燃烧室组件。发动机两处吊挂接头分别位于发动机燃油箱壳体上方(前吊挂接头)和燃烧室外壳上方(后吊挂接头)。某次修理中发现一台发动机燃烧室外壳上存在两处损伤,位于后吊挂正后方不远处,一处为“7”字型损伤,另一处为“工”字型穿透性损伤。

液体冲压发动机燃烧室壳体承受飞行和地面操作各种场合的静载和动载[1],不仅要承受发动机工作内压,还要承受导弹发射及飞行过程中的各种外力,是冲压发动机燃烧室的关键承载部件[2]。导弹通过发动机壳体上的前、后吊挂接头进行吊装作业,以保证导弹的正常使用、维护。发动机燃烧室壳体上如存在穿透性损伤,不仅会影响发动机承载,对燃烧效率、总压恢复系数等性能参数也有影响,将使燃烧效率降低1%,冲压发动机比冲和推力系数降低1%,燃烧室总压恢复系数降低1%,发动机比冲或推力系数性能降低约0.4%[3]。由于亚燃冲压发动机燃烧室工作环境恶劣,发动机燃烧室壳体损伤在高温高压环境下容易扩张转变成更大的裂痕,引发不可预见的后果,因此必须采取修理措施对燃烧室壳体损伤进行修复,验证合格后方可交付使用。

1 故障原因分析

1.1 损伤程度

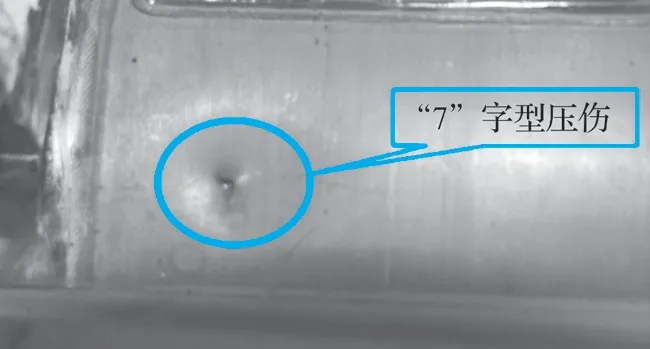

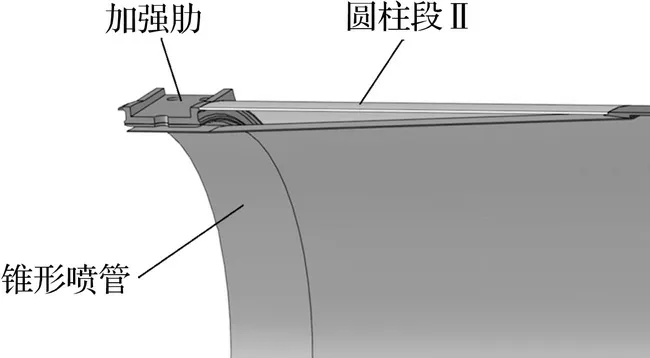

两处损伤均发生在发动机燃烧室圆柱段Ⅱ上(见图1、图2),该部分的材料为高温合金GH98,厚度为1.5mm。为分析损伤程度,检查“7”字型损伤,损伤区域为6mm×7mm,未见明显穿透性破损;检查“工”字型损伤,损伤区域为24mm×19mm,且存在4mm宽度的穿透性裂缝,另在圆柱段Ⅱ与舵机蒙皮边条结合处,可见边条出现穿透性机械损伤。为进一步分析两处损伤对发动机燃烧室内部零部件的影响,对发动机进行分解,发现两处损伤部位接近后吊挂接头的加强肋与圆柱段Ⅱ焊接位置,焊接位置表面完好,内层锥形喷管表面完好。

图1 “7”字型压伤

图2 “工”字型机械损伤

1.2 损伤原因

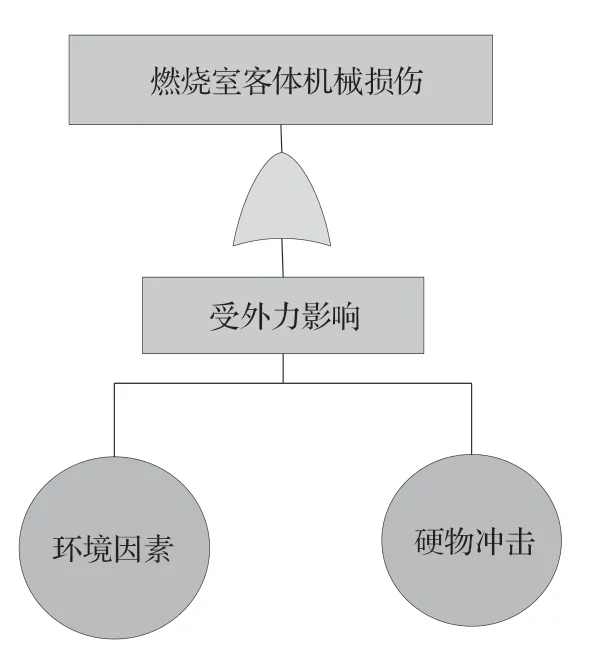

为分析发动机燃烧室壳体损伤原因,以“燃烧室壳体机械损伤”为顶事件建立故障树,如图3所示,对各种可能的故障分支和底事件逐项进行分析。

图3 损伤故障树示意图

1)环境因素

金属件损伤一般与环境因素有关。为分析燃烧室壳体损伤与环境因素的关系,全面检查燃烧室壳体表面状况,无锈蚀、腐蚀等痕迹。发动机燃烧室壳体材料为高温合金GH98,抗腐蚀能力强,只有在一定的材料组合形成微电池条件下才会发生应力腐蚀断裂,发动机燃烧室壳体明显缺少腐蚀条件,因此可以排除环境因素导致故障的可能。

2)硬物冲击

发动机燃烧室壳体材料为高温合金GH98,壁厚为1.5mm,材料强度达1180MPa,而燃烧室壳体已产生裂纹,表明壳体受到的实际冲击应力超过材料的屈服强度。分析两处损伤的距离位置(见图4),最短距离为155mm,与后吊挂接头内卡槽的宽度接近,符合吊具挂载时的位置;“7”字型损伤较轻,“工”字型穿透性损伤较为严重,且损伤形态为向内凹陷,损伤部位的外形和状态符合吊具在冲击作用下的痕迹。综合判断,维护保养时人员操作不当导致吊具撞击是燃烧室壳体产生裂纹的最可能原因。

图4 两处损伤距离示意图

2 故障机理分析

壳体韧性断裂的本质是零件危险截面处的实际应力超过材料的屈服强度。发动机燃烧室壳体采用沉淀强化型高温合金材料,壁厚为1.5mm,材料强度可达1180MPa,其化学成分见表1。

表1 发动机燃烧室壳体成分

查阅文献得知,沉淀强化型高温合金中Al、Ti、B、C的含量对焊接性能影响较大,当Al含量与Ti含量之和小于6%且Al含量与Ti含量之比小于3%时,焊接裂纹敏感性较低;高温合金裂纹敏感性随B、C的含量增加而增大,B、C含量较低时,裂纹敏感性较低。由GH98沉淀强化型高温合金的化学成分可知,其焊接裂纹敏感性较低,焊接性能较好。

燃烧室外壳承受的载荷包括:外壳安装吊挂附近承受的集中惯性力;不均匀温度场引起的温度应力;沿燃烧室外壳内外壁面的静压;燃烧室外壳所有构件产生的惯性质量载荷。其中,安装吊挂附近的集中惯性力主要作用在吊挂及吊挂附近很小的区域,对焊修区域影响较小。燃烧室壳体内弧形隔热屏起冷却隔热作用,因此,燃烧室外壳温度低很多,壳体内温度梯度也较小,温度应力和内外壁面的静压力较小。惯性质量载荷由燃烧室上的附件及燃烧室自重产生,由于燃烧室及附件质量较小,惯性质量力的影响也较小。综上,燃烧室外壳的材料强度较高而所受载荷较小,因此具有很高的强度裕度。

在发动机本体材料特性未发生变化的情况下,正常维护保养时操作人员的不规范操作、对工作内容掌握不扎实以及机械本身原因都很容易造成发动机壳体损伤。发动机的专用吊具长约2m,重量为25kg。产品维护保养中,将吊具安装或卸下时,吊装指挥、行吊操作、吊具使用、人员疏忽等因素均会造成吊具意外掉落,从而导致发动机壳体损伤。

为进一步确认发动机燃烧室壳体损伤原因,以工程设计图为基础,通过结构、材料和载荷模型建立燃烧室壳体机械损伤模型(见图5)。根据仿真计算结果,燃烧室壳体在受硬物冲击的情况下,冲击强度大于材料屈服强度,随着冲击力的持续,损伤部位失效进一步扩大,最终导致裂纹的产生。由此得出结论:硬物冲击是造成发动机燃烧室壳体损伤的根本原因。

图5 机械损伤模型示意图

3 损伤修复方案及结果验证

通过分析发动机燃烧室壳体损伤模型,结合液体冲压发动机修理积累的经验,采用整形手段修复发动机燃烧室壳体损伤形状,并排除扩散裂纹;后采用氩弧焊接方式对发动机燃烧室壳体损伤进行修复,修复完成后进行验证,满足发动机燃烧室壳体技术要求。

3.1 整形修复

如图6所示,对发动机燃烧室壳体损伤处结构进行整形修复,对损伤区域及附近区域进行无损检测,并去除裂纹,步骤如下:

图6 机械损伤整形修复示意图

1)钳工打磨去除损伤部位表面氧化皮;

2)对损伤部位校形及打磨;

3)着色探伤检查损伤部位及附近区域裂纹扩展位置;

4)钳工打磨去除裂纹;

5)着色探伤检查裂纹应完全去除。

3.2 氩弧焊接修复

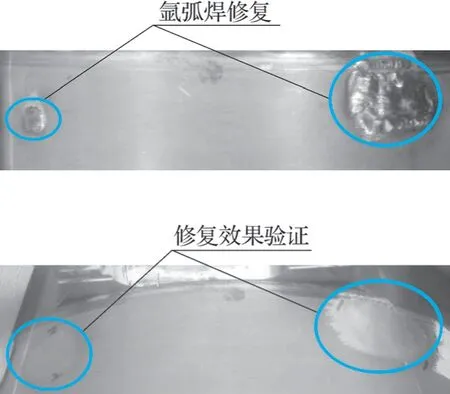

经过整形修复及去除裂纹后,采用氩弧焊接的方式对发动机燃烧室外壳损伤进行修复(见图7)。对“工”字型穿透性机械损伤,以试片工艺试验确定的焊接参数进行焊接,以确保焊透,低于基体的位置采用氩弧堆焊填充;对“7”字型压伤,直接氩弧堆焊填充至不低于基体周围。

图7 氩弧焊接修复示意图

3.3 修复效果验证

为验证修复手段是否满足发动机燃烧室壳体损伤修复要求,采用以下步骤对修复后的发动机燃烧室壳体进行验证:

1)焊后检查燃烧室内应无异响及多余物;

2)钳工打磨堆焊处,打磨处与周围基体材料应圆滑过渡;

3)着色探伤检查;

4)X光探伤检查;

5)检查燃烧室外观应无损伤。

经着色、X光探伤检查,燃烧室壳体修复部位无裂纹,表面光滑,与基体外形保持一致。

3.4 建议措施

为避免同类问题重复发生,提出以下建议:

1)发动机分解过程中,对燃烧室壳体表面进行检查,应无损伤;修理过程中,应防止工装、设备损伤发动机燃烧室;

2)加强操作人员对吊装作业及吊具的使用与注意事项学习。

4 结论

本文针对某型液体冲压发动机燃烧室外壳损伤,通过故障树分析、材料成分分析及损伤模型分析,明确损伤机理,提出整形和氩弧焊修复方案,对发动机燃烧室壳体进行损伤修复。修复后经外观检查、X光探伤、着色探伤等方式进行验证,发动机燃烧室壳体外观完好,结构性能符合要求,有效解决了发动机燃烧室外壳损伤修复问题。