综采工作面顶板探煤厚钻机强度分析

2022-08-26贺昌斌柴树刚刘治翔

刘 伟, 贺昌斌, 柴树刚, 谢 苗, 刘治翔

(1.中煤平朔集团井工一矿,山西 朔州 036000;2.辽宁工程技术大学 矿产资源开发利用技术及装备研究院,辽宁 阜新123000)

0 引言

目前煤矿井下综采工作面顶板煤厚探测主要依靠人工操作钻机、煤电钻来进行钻探,在探煤厚时顶帮容易掉下煤块,导致人员被砸伤,安全性差,人工接、拆钻杆,工人劳动强度高,钻探效率低,钻探时需要采煤机、刮板输送机长时间停机等待,严重影响煤炭开采效率。 而目前机械化钻孔设备结构复杂、环境适应性差,无法适用于在狭长、空间受限的综采工作面。

为了获取煤矿井下采区和工作面内确切的煤层厚度资料,为矿井进一步圈算煤炭储量和测算回采率,为采区设计和生产提供准确、可靠的技术依据,以便合理组织采掘工程,合理开发、利用煤炭资源,减少损失,研发试制一种操作便捷、灵活性高、移动和回收方便的专用于综采工作面顶板探煤厚钻机, 从而提高钻探效率、 保障工人安全、降低工人劳动强度。

1 综采工作面顶板探煤厚钻机设计总体设计

1.1 综采工作面顶板探煤厚钻机总体结构

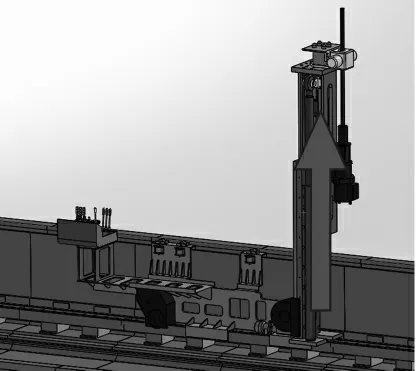

为保证综采工作面回采煤层煤炭资源的最大限度回收,利用现有钻探技术及装备结合井下的工作环境,设计出满足综采工作面回采煤层探顶煤厚需求的新型钻机。本钻孔机械手总体结构图见图1, 图中主要组成部件如下说明。

图1 钻孔机械手总图Fig.1 General drawing of drilling manipulator

该钻孔机械手是由:操作台、主车体、伸缩液压缸、侧边导轮、连接杆、翻转框架、 翻转液压缸、气动钻机、展开框架、车轮座、行走车轮、气动马达、马达支架等部分组成的“两翻转两平移”式结构。

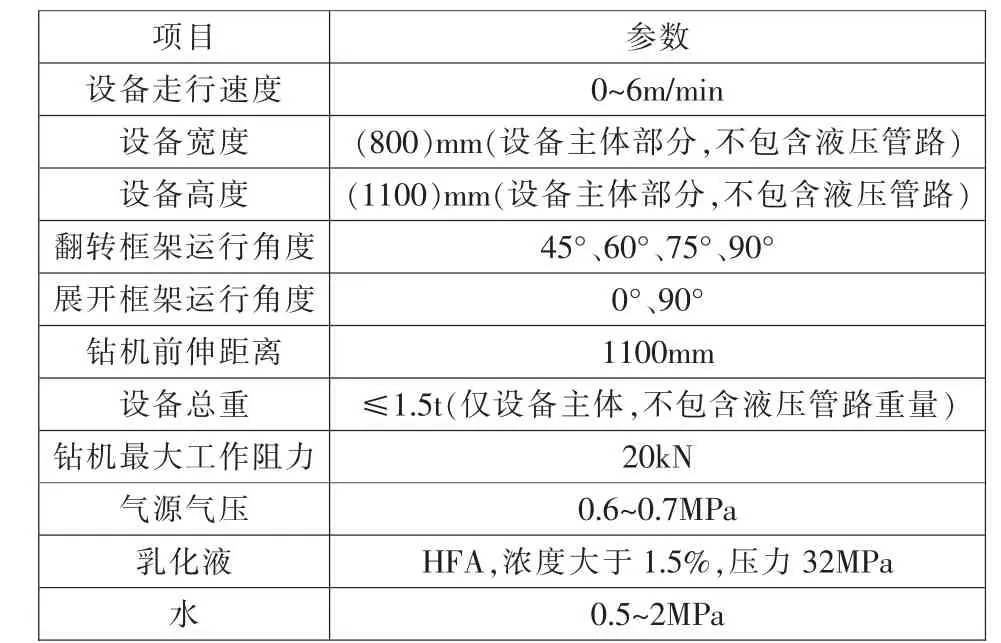

设备技术参数,见表1。

表1 设备总体技术参数Tab.1 Overall technical parameters of equipment

1.2 工作原理

工作过程有两种方式分别对应两种工况。

第一种方式适用于常用工况:设备主体借助卡轨器,通过行走驱动到达指定位置后, 操作手柄使钻机翻转油缸将钻机及其配合导轨顺时针翻转一定角度, 使俯仰角度到合适位置。 驱动进给油缸使钻机导轨沿钻机滑道移动直至顶住煤岩或液压支架,完成支撑固定。最后推进钻机打孔作业。

第二种方式适用于需要钻机垂直采煤工作面打孔作业的情况。设备主体到达指定位置后,由人工推动水平回转支架至钻机面向液压支架 (回转支架垂直于采煤工作面)。 钻机水平回转架上突出的支承板应支撑在中部槽上,完成初步支撑作用。继续操作手柄改变钻机俯仰角度到合适位置。 驱动进给油缸使钻箱导轨沿钻机滑道移动直至顶住煤岩或液压支架,完成支撑固定。最后推进钻机打孔作业。

钻孔机械手主要用于隧道顶部岩壁钻孔探深, 当进行钻孔工作时, 行走马达驱动行走轮将设备前引至选定位置。 设备在回转驱动马达的控制下将钻机伸缩导轨有水平状态旋转至垂直顶板并固定,补偿油缸动作,将钻机向顶板方向推送, 当钻机导轨前端面顶至液压支架顶梁时停止,实现钻机高度补偿,随后驱动钻机对隧道顶部岩壁进行钻孔探深

本设计的探顶厚钻机, 主要用于平朔煤矿的综采工作面回采煤层探煤厚工作。 该探顶厚钻机主要有三种工作状态:储存运输状态;探顶厚钻机工作状态;出于前两者之间存在过渡状态。

下面结合图示介绍本设备工作全过程:

(1)定位及展开过程:①储存状态。 储存状态下钻进装置沿工作面方向水平放置, 机架上的钻机载板对钻机起到支撑作用,防止钻机掉落。 此时设备所占空间最小。有利于运输与储藏;②钻机定位。在运输过程中通过底盘一侧的行走装置与销排配合来实现探顶厚钻机的运输,以使钻机到达预工作面或撤离工作面, 推动行走马达控制手柄至右(或左)侧,驱动行走轮使设备向前运动,直至设备到达指定位置;③旋转钻机。过渡状态主要完成探顶厚钻机工作前的初步定位工作, 当钻机达到预定工作面时行走装置进行自锁保证探顶厚钻机暂时的稳定。 推动回转驱动马达控制手柄至前进位, 钻机伸缩导轨顺时针运动,使设备钻机部分达到竖直位置并自锁,保持钻机暂时稳定,见图2;④高度补偿。 将补偿油缸手柄推至展开位置,补偿油缸展开,钻机沿伸缩导轨向上运动顶在液压支架顶梁下,实现钻机高度补偿及支承。将卡轨器卡紧销排,此时补偿进给液压缸通过油缸的伸缩将钻进体送到液压支架顶板处,使其与顶板充分接触并与卡轨器相配合增加了探顶厚钻机的稳定性,见图3。

图2 钻机旋转示意图Fig.2 Schematic diagram of drilling rig rotation

图3 钻机补偿示意图Fig. 3 schematic diagram of drilling rig compensation

(2)工作状态。 工作时,机架及伸缩导轨实现对钻机的固定,钻机在推进器的推动下,向上进行钻探。 钻机在工作中判断煤岩性质的方法是通过较为成熟的岩性识别技术与人工观察相配合的方式进行煤岩性质的识别,根据设置钻杆和进给液压缸上的扭矩和压力传感器反馈回来的压力信号经过分析处理来初步判断煤岩的性质,当钻杆和进给液压缸的扭矩和进给压力曲线发生较大变化时且持续一段时间后,说明此时的煤岩性质已经发生了变化,在产生此现象的同时观察探顶厚钻机顶部排渣装置出口处的钻屑情况,进一步确定煤岩性质。

(3)回收过程。 折叠过程与展开过程步骤相反,分别为撤回钻机、操补偿油缸手柄钻机伸缩导轨归回至原位、推动操作台手柄使钻机逆时针转动到初始位置。

2 总体参数确定

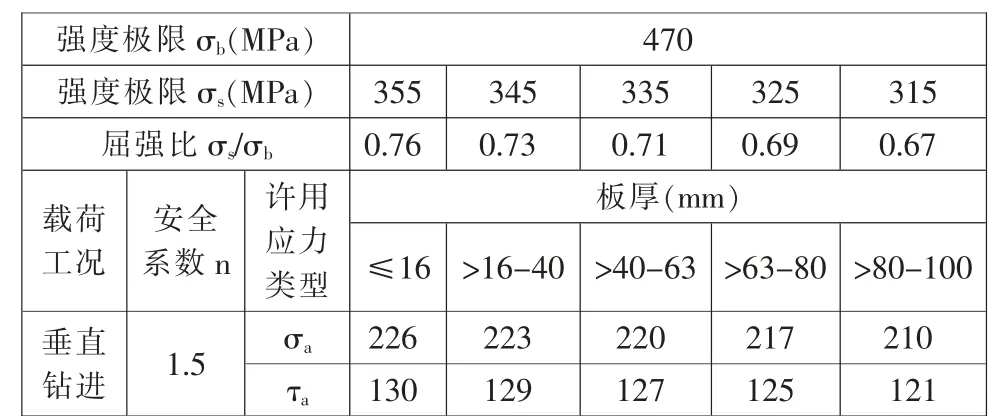

使用ANSYS 对探煤厚钻机在工作工况下的强度、变形量和屈曲进行分析和验证。钻机材料采用的是Q355。弹性模量,E=210000(N/mm2);剪切模量,G=81000(N/mm2);泊松比:μ=0.3。如果σs/σb<0.7,则σa=σs/n;如果σs/σb≥0.7,则σa=0.41(σs+σb)/n。

表2 材料Q355 许用应力表(MPa)Tab.2 Material Q355 allowable stress table(MPa)

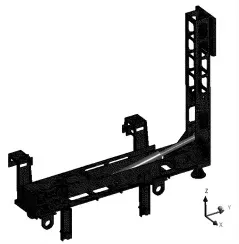

构建有限元分析模型见图4。 钻机模型中结构自重:320kg。 钻机载荷:20000N。 钻机载荷水平分量(按偏角3°计算):1047N。

图4 钻机分析有限元模型Fig.4 Finite element model for drilling rig analysis

通过有限元计算得到的结果见图5。

图5 有限元计算结果Fig.5 Finite element calculation results

有限元计算可知,平移底座最大综合应力σmax=37.8MPa<σa,回转臂架最大综合应力σmax=66.3MPa<σa, 俯仰臂架最大综合应力σmax=205.8MPa<σa,连杆最大综合应力σmax=65.3MPa<σa, 机械手结构整体变形最大变形量:6.1mm。 机械手结构1阶屈曲特征值:24.3。

由上述计算分析可知,在钻机载荷为20000N 并考虑最大偏角为3 度的情况下,机械手各工况下的强度、变形以及屈曲均满足相关工作要求。

3 钻机现场应用

本项目研制的综采工作面顶板探煤厚钻机已在平朔公司井工一矿19111 综放工作面进行了测试。19111 综放工作面,工作面倾向起伏角度不大于7°、一般3°~5°,工作面长度281.9m、起伏角度不大于0°~5°,煤质硬度f=2~4。顶板多为砂质泥岩、炭质泥岩及泥岩,底板以砂质泥岩为主,局部为炭质泥岩或砂岩。辅运顺槽净高3.5m 宽5.2m,回风顺槽高3.5m 宽5.2m,切眼净高3.5m 宽10m,均为矩形巷道。 工作面设计采高3.5m。 测试步骤如下:

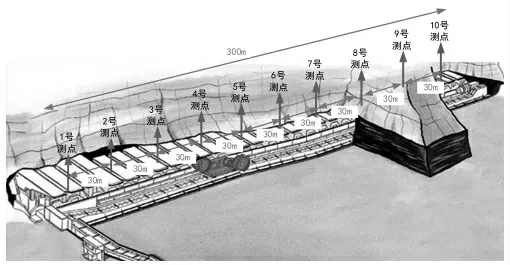

(1) 在19111 工作面上平均每30m 选取1 个测试位置,共计10 个测试位置,如图1 所示。 在两个支架顶梁之间的缝隙处进行顶煤厚钻探试验。 根据每个测试位置顶板的好坏酌情向两侧移动若干支架,重新选取测试位置。

(2) 测试时首先将顶煤厚钻机通过起吊装置从液压支架处的安装座上移动到刮板输送机中部槽上。

(3)接上风管,控制钻机行走装置将顶煤厚钻机移动到需要测试的位置。

(4)接上乳化液管和水管,控制钻机从两个支架顶梁之间的缝隙处向上钻探。

(5)当钻探阻力明显增大,钻孔过程中流出的废水较之前不再污黑,说明已钻到顶板岩石处,记录钻探过程中的钻杆数量和当前钻杆的钻进深入即为顶板煤层厚度。

(6)拆除乳化液管和水管,控制钻机行走装置将顶煤厚钻机移动到下一个需要测试的位置。

(7)重复步骤(4)~步骤(6)完成对整个工作面的顶煤厚钻探试验。

现场位置布置和测试情况见图6、图7。

图6 测试位置示意图Fig.6 Schematic diagram of test location

图7 顶板探煤厚钻机现场测试Fig.7 Field test of roof thick coal drilling rig

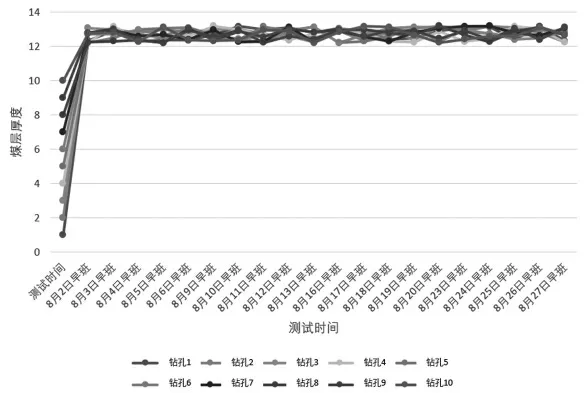

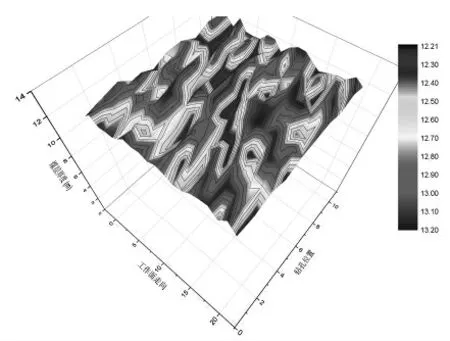

通过为期一个月的19111 工作面顶板探煤厚现场测试,得到相关数据绘制见图8、图9。

图8 工作面顶板煤厚钻探测试数据示意Fig.8 Illustration of test data of roof coal thickness drilling in working face

图9 工作面煤层厚度模拟图Fig.9 Simulation diagram of coal seam thickness in working face

通过现场测试可知:①综采工作面顶板探煤厚钻机满足工作和功能要求;②工作面顶板探煤厚钻机测得19111 工作面顶板煤厚平均值为12.8m, 与前期人工钻探深度基本一致,满足工作要求; ③每个钻孔时间在5min 左右,测试期间测试的总时长在70min左右。 通常每个工作面每次钻孔仅需要钻探3~5 个孔位, 因此钻探需要耗时30~40min, 相比传统人工钻孔效率提高30%左右。

4 结论

为保证综采工作面回采煤层煤炭资源的最大限度回收,利用现有钻探技术及装备结合井下的工作环境,设计出满足综采工作面回采煤层探顶煤厚需求的新型钻机。该综采工作面顶板探煤厚钻机的动力源为综采工作面现场的乳化液和气源。乳化液为钻机的油缸提供动力,气源为钻机和行走马达等提供动力。钻机采用架式回转机构,可以实现钻机水平与竖直在一定角度的自由回转。该钻机能进行折叠回收减小存放体积,能够在煤矿井下空间狭小的工况条件下应用。 工作面顶板探煤厚钻机测得19111 工作面顶板煤厚平均值为12.8m,与前期人工钻探深度基本一致,满足工作要求。综采工作面顶板探煤厚钻机满足工作和功能要求。