长筒弹外壳加工工艺的改进研究

2022-08-26田春雷高筱彤赵晓龙

姚 慧, 田春雷, 高筱彤, 赵晓龙, 石 奇

(1.西安工业大学 机电工程学院, 陕西 西安 710021; 2.西安瑞石机械有限公司, 陕西 西安 710075)

0 引言

长筒弹外壳作为武器装备中的重要零件, 其主要用于卡住弹头、储存发射药等作用,在兵器装备制造行业中应用极为广泛。 本文所研究的长筒弹外壳零件长度为2200mm,最大外圆柱面直径尺寸为Φ317mm,内孔圆柱面直径为Φ290mm 的空心长圆柱体, 内部表面粗糙度Ra3.2μm。 由于该零件的长径比已经远大于5,所以对其内孔面的加工属于典型的“深孔”加工[1-2],在实际生产中加工难度系数较大,极易产生弯曲变形,孔直线度、同轴度、圆柱度和表面粗糙度等得不到保证,不仅影响了加工质量,同时严重影响工件的生产效率。 因此,本文针对加工中出现的问题以及对现有的加工工艺技术进行分析研究,改进加工工艺规程,以提高该零件的加工效率和质量。

1 原加工工艺分析

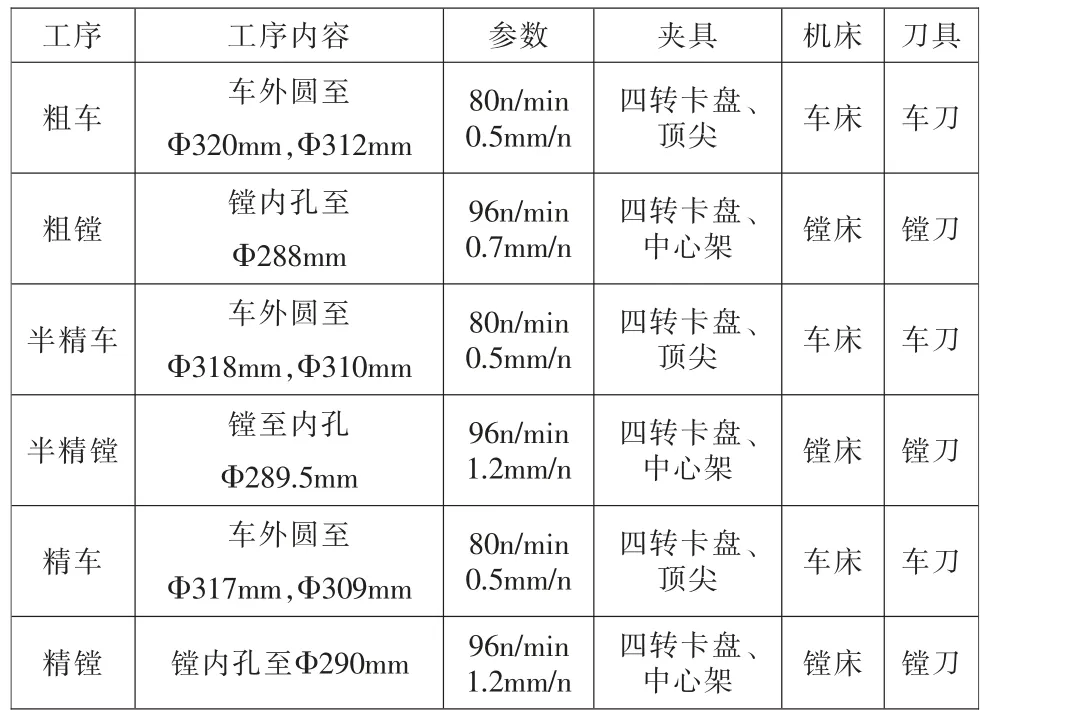

该长筒弹外壳材料是材料为30CrMoSi(a),其中:a 代表优质的,这是一种高强度调制结构钢,具有很高的强度和韧性,切削加工性能良好。 在生产中该长筒弹外壳的加工工艺,见表1。

表1 原加工工艺

通过对长期以来的加工工件进行检验、统计和分析,发现工件存在以下问题:

(1)工件的直线度超差,导致后续加工无法进行。

在加工过程中,直线度的偏差是无法避免的,造成工件直线度超差的因素有很多[3]。主要有:①在切削过程中,没有对工作区域活动得到及时冷却, 而导致工作区域过热发生弯曲;②在加工工件内孔时,要经过多次加工,每次加工受力点的不同会导致工件的直线度过差; ③在加工工件内孔时,由于刀杆强度不足直接发生偏移或振动。

(2)工件的同轴度超差,导致在加工技术完成后壁厚不均匀,在使用过程中很容易产生报废。深孔加工中孔轴线的偏差是不可避免的,造成这种偏差的因素很多[4]。 ①除了一些随机因素的影响外,刀杆刚度不足、刀杆自重和钻削初始偏差是导致孔轴向偏差的主要因素; ②孔轴线偏差会随着镗孔深度的增加呈指数变化。

(3)工件的圆柱度超差,导致无法进行后续加工。 圆柱度的公差带是两同轴圆柱面间的区域,该两个选择同轴圆柱面间的径向距离问题即为公差值[5]。在加工过程中,工件的内外圆不可避免地会产生表面变形, 由此导致圆柱度误差增大[6]。主要影响因素:①每次的装夹过程中,夹紧力过大,而引起工件产生变形;②切削过程中,每次切削区域过多,导致切削力过大,工件在切削力的作用下发生弯曲变形;③在切削过程中,工作区域没有得到及时的冷却,导致工作区域过热发生变形;④精加工后工件水平放置时,工件壁厚不能承受自身重量,在重力作用下发生变形。

(4)工件的表面粗糙度不够精确,加工完成后仍需要进行打磨,对加工效率影响严重。

工件在加工过程中, 所有的加工工序都要涉及到表面粗糙度问题,将影响表面粗糙度的因素归结如下:①刀杆的强度和刚度不足,加工中极易产生震动;②在最后精镗完成后达不到设计精度的要求; ③冷却液的类型对工件内孔的表面粗糙度有很大的影响。

综上所述问题, 可以看出以下几个方面严重影响了工件的加工精度:①刀杆的强度不足;②工件受热发生弯曲变形;③内孔是否为单次加工完成;④合理的切削量;⑤工件在加工生产过程中和加工完成后如何放置的问题;⑥冷却液的种类选择。

2 工艺改进方案

(1)对于刀杆强度不足的问题,解决方法是:首先选择合理的刀杆长度进行加工, 其次增加刀头与刀尾座之间的扶持架数量,且需要均匀分布。 镗孔时采取3.5m 长的刀杆,中间放置两个扶持架对刀杆进行扶持。

(2)针对工件受热变形的问题,解决方法是:首先车削时,车刀和工件的工作区域最容易产生热量,应在这里进行冷却处理,保证冷却液一直持续降温;其次,镗刀和内孔壁的接触区域需要大量冷却液来冷却, 同时带走大量切屑,最后在使用中心架支撑工件时,由于使用的是直接接触式中心架, 接触区域容易摩擦生热, 因此需要使用冷却液持续降温。

(3)针对内孔是否为一次进行加工完成的问题,最主要的解决方式是要确保刀具能够单次完成加工, 并且每次加工一个新的工件都要换新的刀片, 以确保整个部件的加工精度。

(4)针对切削量问题,从实际试验得出:车削单边不超过3mm,内孔不超过2mm,针对太大的余量问题,可以考虑尝试多次加工。

(5)工件在加工过程中和加工完成后所有工序都必须保证工件竖直放置。

(6)选择机油为工件的冷却液,使用油冷却液不仅对部件工作区域起到降温的作用,同时也起到润滑作用,可以通过减少刀具的磨损,增加表面光洁度。

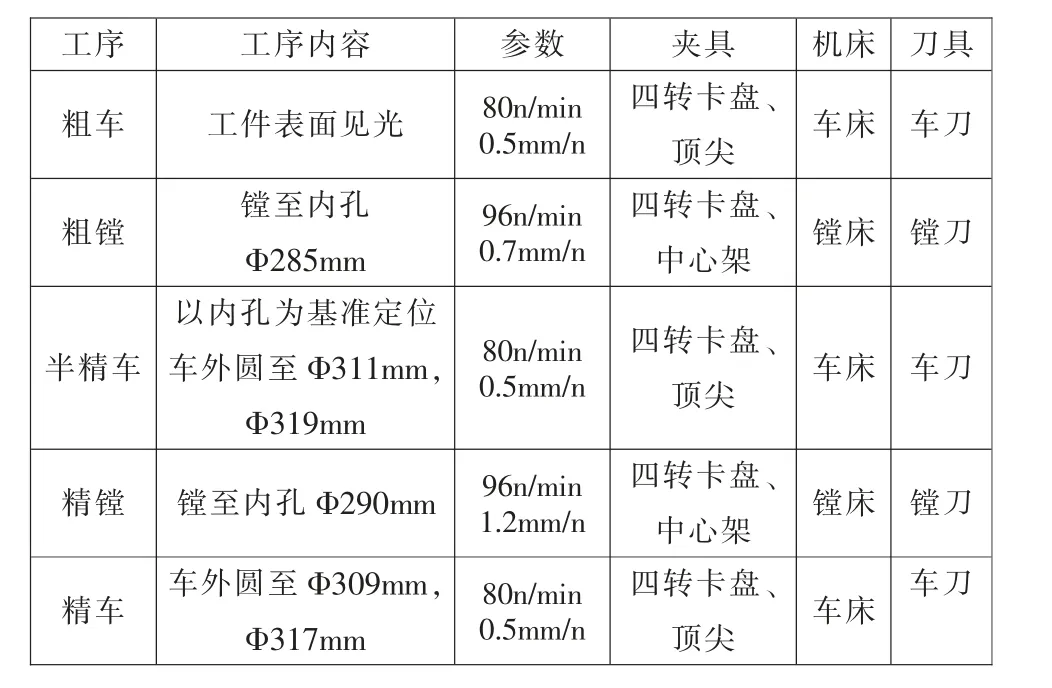

根据上述对现有问题的分析以及给出的解决方法得出一套全新的加工工艺见表2。

表2 改进后的加工工艺

粗车:将毛坯件放置于车床上,开始对毛坯件进行均匀找正,通过夹具四爪卡盘对毛坯的位置进行调整,直至均匀找正后对其进行固定。去掉外圆大部分的黑皮,粗车完成后工件外圆是没有一个具体数值的, 原因主要在于毛坯的尺寸、形状不是一致的。 在车削加工过程中,必须不断用冷却剂冷却工件, 以防止加工区产生的热量使工件弯曲变形或改变局部区域的材料性能。

粗镗:镗孔加工到Φ285mm,采用四爪卡盘与尼龙材料直接接触三抓中心架,这种中心架具有良好的稳定性,能对工件起到良好的支撑作用。 加工前, 放置两个扶持架,用来扶持刀杆。防止在工作成中,刀杆刚性、强度存在不足问题产生振动,从而对加工精度产生较大影响,加剧刀片和导向调的磨损,造成资源浪费。

半精车:将加工完的内孔作为新的基准,半精车外圆至Φ311mm,外圆凸台至Φ319mm。

精镗:镗孔可能加工到Φ290mm,表面进行粗糙度可以达到Ra3.2μm。

精车: 精车外圆至Φ309mm, 外圆凸台至Φ317mm,表面粗糙度达到Ra3.2μm。

3 结论

对原工艺方案改进完成后, 采用新工艺进行加工实验,通过对10 个试件进行加工实验验证,经过检验及数据统计分析发现加工试验的10 个工件中有9 件合格,不合格工件的内孔孔壁局部的粗糙度精度不合符要求,需要进行抛光技术处理。 而采用原有的加工工艺方案,产品的质量合格率只有60%左右,与之相比较,改进后的加工工艺能够大幅提升长筒弹外壳的加工精度要求和加工需要,因此,改进后的工艺方案已应用于企业生产中,其他类似零件的深孔加工也可以借鉴本文所改进的新工艺方案。