全液压动臂式塔机起升机构液压系统发热仿真分析

2022-08-26王文浩

费 烨, 刘 海, 王文浩

(沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168)

0 引言

全液压动臂式塔机液压系统多为闭式系统, 由于闭式系统没有较大的油箱进行散热,系统内热能容易堆积,在重载、连续工作时很容易出现系统温升严重的问题,对于塔式起重机来说,液压油温不得超过80℃,相对温升不得大于40℃。较高的油液温度,会给液压系统带来泄漏量增加、容积效率降低、元件老化和执行元件失效等一系列不利影响,极大影响塔机工作性能和效率[1]。

本文以某型号全液压动臂塔机起升机构为研究对象,分析工作过程中液压系统产热与散热。 基于AMESim,搭建塔机工作机构液压系统热液压模型,对其发热进行仿真研究,为塔机闭式液压系统的设计提供理论指导。

1 起升机构机液一体化模型的建立

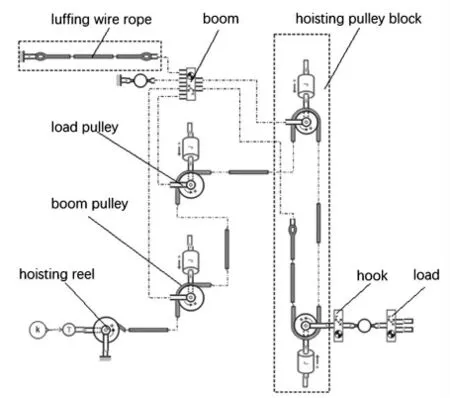

本文研究的动臂塔机的起升机构主要由机械装置和液压驱动回路组成。 其中,机械装置包括钢丝绳、卷筒、滑轮组和吊钩, 液压驱动回路为变量泵—变量马达闭式液压系统。 液压驱动回路为工作装置提供起吊负载的驱动力矩。 工作装置则将液压回路传递出来的力矩转换成起吊重物在垂直方向上运动的力。 图1 为起升机构示意图,表1 给出了起升机构的总体设计参数。

表1 起升机构总体设计参数

图1 起升机构示意图

1.1 起升机构机械模型的建立

利用Solidworks 构造塔机起升机构以臂架为主的机械部分的三维模型,见图2,根据工程图建立平面直角坐标系,以动臂和平衡臂的连接点作为原点,利用三维模型确定动臂重心及各滑轮位置坐标, 利用AMESim 平面机械库中的实体模块、旋转副模块、 零力源模块等搭建臂架结构件模型;利用卷筒、滑轮和钢丝绳元件搭建起升机构工作装置模型, 并通过关节副将机构安装在结构模型的正确位置上,搭建起升机构平面机械模型,见图3。

图2 起升机构简易三维模型

图3 起升机构机械模型

1.2 起升机构液压驱动回路模型的建立

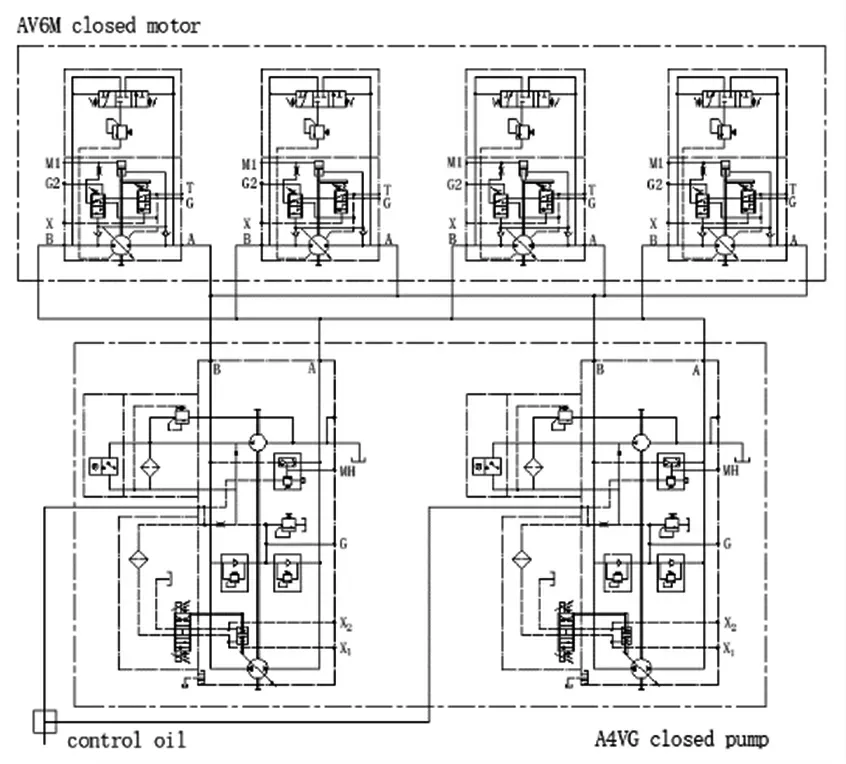

本文涉及的全液压动臂式塔机起升机构液压系统由两个力士乐A4VG180 型变量柱塞泵并联四个A6VM200型变量柱塞马达的闭式系统组成,系统采用容积调速,见图4,各控制阀块集成在泵和马达的内部,起升工况时,主泵在柴油机的带动下,向液压马达供油,主泵出油口的高压油液流入到马达进油腔, 马达的出油腔的低压油液再回流至主泵的进油口,完成油液循环。当起升机构吊载下降,液压系统承受负值负载时,闭式系统中的马达相当于泵的作用,负值转矩通过泵轴传递给发动机,发动机对负值转矩形成阻滞作用,进而保证重物的平稳下放。与主泵同轴的补油泵用于弥补液压系统工作中的泄漏流量,维持系统的稳定。 高压溢流阀及压力切断阀起到双重过载保护作用。 起升机构液压驱动回路主要参数见表2。

图4 起升机构液压原理图

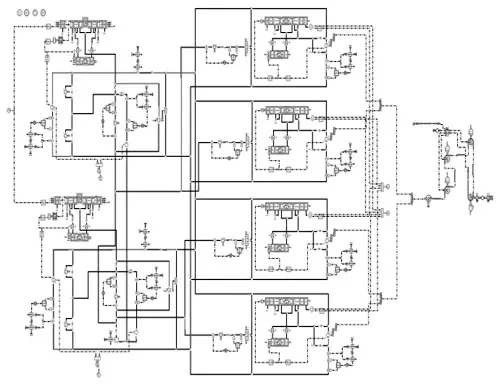

分析该塔机起升机构液压系统中液压泵、液压马达、液压阀、管路和油箱等液压元件的产热和散热原理,利用AMESim 仿真软件中热液压库、THCD 库、Thermal 库及平面机械库分别建立该塔机起升机构液压系统中个液压元件的热液压模型。 根据全液压动臂式塔机起升机构液压原理图,将建立好的液压元件热液压模型进行组合,搭建出起升机构液压驱动回路热液压模型。

1.3 机液一体化热液压模型的建立

起升机构热液压回路中, 马达输出的转矩要经过减速器的减速后才能传递给起升卷筒, 以获得较低的转速和较大的转矩。 本文涉及的全液压动臂式塔机起升机构中采用四个减速器作为第一级减速器, 其具体型号为ED2255, 减速比为20.4, 第二级减速器小齿轮的齿数为23,卷筒外缘齿圈齿数为170。 因此采用两个RN001A 减速器元件将机械模型和热液压模型进行连接, 模拟二级减速, 将机械模型作为液压回路输入, 代替传统信号输入,完成机液一体化模型的搭建,见图5。

图5 起升机构机液一体化仿真模型

2 液压系统热模型的验证

动臂起重机起升机构工作主要包括8 个阶段, 分别是加速起升、匀速起升、减速起升至停止、悬停制动、加速下降、匀速下降、减速下降至停止和停止待机。 本文设置的起升机构工况是起重量为100t,臂长为35m,臂架幅度为46°,起升机构滑轮组为2 倍率。 起重机带载加速起升10s,匀速起升115s,减速起升至停止5s,带载悬停制动90s,加速下降5s,匀速下降115s,减速下降至停止10s,带载悬停制动90s 为一个工作循环。 连续进行5 个工作循环。 下文均已此工况为背景,进行仿真计算。

2.1 起升机构液压系统产热计算

液压系统的压力损失转化为热能,使油液温度升高,在起升机构液压系统中, 主要的压力损失元件有液压泵和马达、液压阀和管路,下文将从这几个方面分别进行产热和散热计算[2]。

(1)液压泵和马达产热。 液压泵和马达在工作过程终不可避免存在机械损失和容积损失,损失的能量最终都以热量的形式散发出去,使油液温度升高。泵和马达的发热功率为:

P产=(1-ηvηm)p1q1(1)式中:P产—泵和马达的产热功率 (kW);ηm—泵和马达的机械效率;ηv—泵和马达的容积效率;p1—泵和马达的工作压力,(MPa);q1—泵和马达的工作流量(L/min)。

起升机构液压系统中, 主泵的转速为2100r/min,排量为180mL/r,机械效率取0.9,容积效率取0.95。 泵和马达的总产热功率相等, 由于流量和压力在不同工作阶段数值不同,分段计算后求得平均产热功率,均为P产1=P产2=32.16kW。 内置补油泵输出流量为168L/min, 补油压力2.5 MPa,机械效率和容积效率均取0.95,经过计算补油泵的总产热功率P产3=0.683kW。

(2) 液压阀产热。 起升机构液压系统中,主要产热液压阀为补油溢流阀和液压冲洗阀,其产热功率为:

本文涉及的全液压动臂式塔机液压系统采用#46 号液压油,根据经验公式,额定工况下变量马达闭式系统的冲洗阀流量为:

2.2 起升机构液压系统散热计算

(1) 油箱散热。 本文涉及的全液压动臂式塔机液压系统共用一个油箱,油箱的散热功率为:

起升机构液压系统中管路长10m, 采用32mm 外径的无缝钢管,壁厚为5mm,换热系数为15[W/(m2·K)],经过计算,管路的散热功率为P散4=0.0151△TkW。

(4) 液压冲洗阀散热。 在闭式液压系统中,液压冲洗阀的通过流量会带走大部分热量, 损失的流量通过补油泵补入,替换为低温油液,完成闭式系统与油箱之间的热量循环,对液压系统温升起到一定的抑制作用[4],冲洗阀散热功率为:

热力学中,Q=cm△T,可得△T=Q/cm,带入式(10),得到式(11),其中c—油液的比热容[取1.8kJ/(kg·℃)];m—油液的质量,密度取850kg/m3,经计算液压系统中油液质量为636.5kg。

计算时长s 为2200s,带入式(12)中,可得总热量为76234.1kJ,根据△T=Q/cm,可得油液温升为△T=66.54℃,系统温度为86.54℃, 仿真的到的温升83.3℃, 误差为3.47%,在误差允许范围内,故起升机构机液一体化仿真热液压模型是正确的。

3 液压系统发热仿真分析

3.1 起升机构液压系统热分析

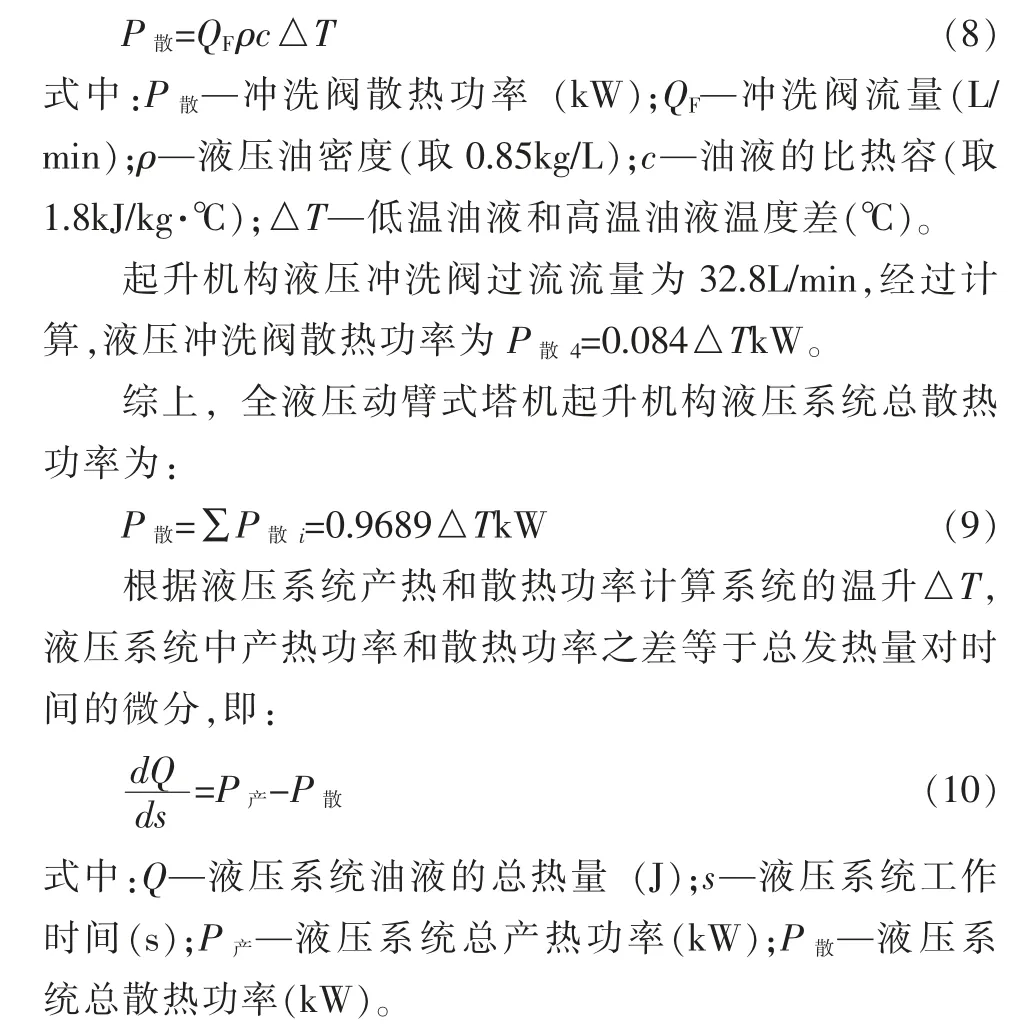

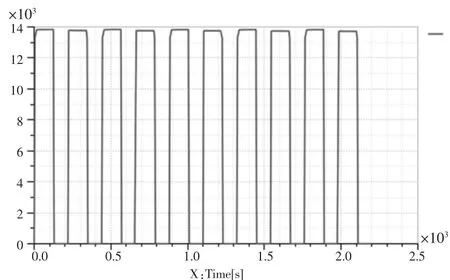

对起升机构液压系统发热仿真, 得到各元件的产热曲线,选取单个元件产热曲线进行分析,图6 为主泵产热曲线、图7 为液压马达产热曲线、图8 为补油溢流阀产热曲线、图9 液压冲洗阀产热曲线。

图6 主泵产热曲线

图7 液压马达产热曲线

图8 补油溢流阀产热曲线

图9 液压冲洗阀产热曲线

从仿真结果可以看出,各液压元件中,主泵的产热量最大,每个主泵平均产热功率为15.6kW,每个马达平均产热功率为7.86kW, 每个补油溢流阀平均产热功率为2.85kW,每个液压冲洗阀平均产热功率为0.87kW,管路产热功率为总产热功率的0.03 倍,即2.18kW,与各元件产热功率计算值一致。

因此主泵和马达的产热功率最大, 对液压系统温升的影响最大,其次是补油溢流阀、液压冲洗阀和管路。 但是主泵和马达产热是由于机械损失和容积损失造成的,不可避免,只能从其余元件入手进行分析,来减少系统的产热,增加系统的散热能力,从而降低系统的温升[5]。

3.2 油箱及管径变化对系统温升的影响

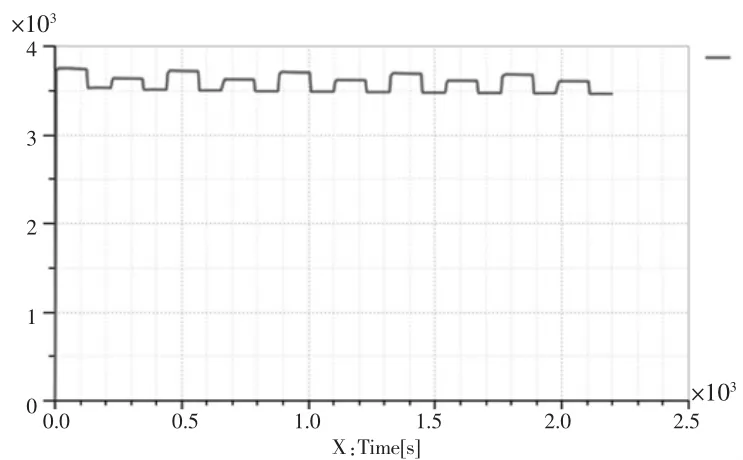

从油箱内油液液面高度及油箱散热面积两个方面考虑油箱变化对液压系统温升影响, 将油箱内液面高度由600mm 改为700mm,得到液面高度更改前后系统温度对比曲线,见图10。 通过油箱外侧焊接散热板的方式使油箱散热面积为由6.272m2增大10m2至得到系统温度对比曲线,见图11。

图10 油箱液面高度温升对比曲线

图11 油箱散热面积温升对比曲线

由曲线可知, 增加油箱内部液面高度可以有效降低液压系统的温度, 液面高度从600mm 增加至700mm,系统温度下降7℃。 因此在塔机液压系统工作过程中,要定期检测油箱液位高度,保持油液充足,避免由于油液不足造成的温升过高。受到塔机安装空间和油箱体积的限制,油箱液位的提高是有限的, 不能够单纯增大液面高度使液压系统工作在合适温度。油箱散热面积从6.272m2增加至10m2,液压系统温度仅降低2.4℃,因此通过增加筋板,不改变油箱本身容积的方式来进行散热效果并不理想。

分析管径变化对系统温升的影响其更换为40mm 外径的钢管,运行仿真,得到管径变化前后系统温度对比曲线,见图12。 由曲线可知,管路直径增大后,系统温度仅下降1.44℃,由此可见,通过增大管径的方式降低液压系统温度的方式效果也不理想, 只能在管路布置中尽量避免直角弯管和管接头的使用,以此降低发热量。

图12 管径变化温升对比曲线

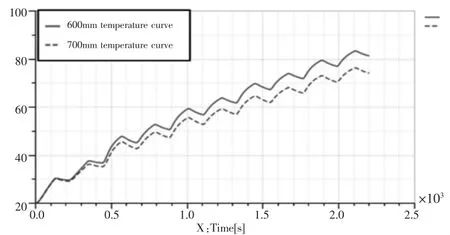

3.3 载荷变化对系统温升的影响

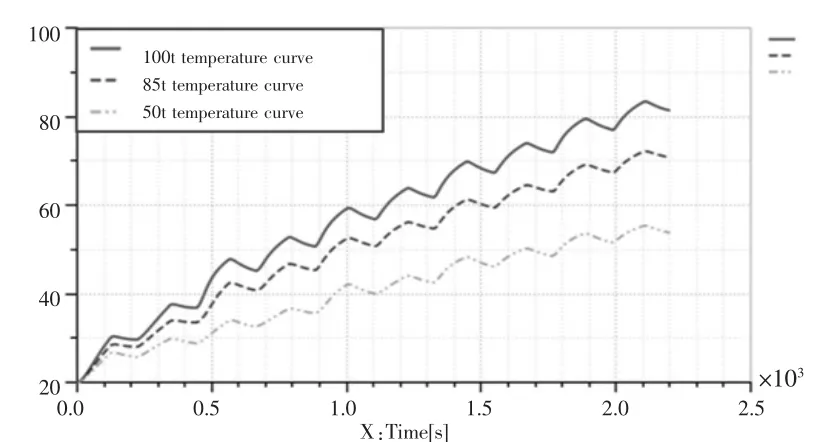

分析载荷变化对系统的影响, 分别将载荷设置为100t、85t 和50t,其他参数保持不变,运行仿真,得到载荷变化前后的液压系统温度曲线,见图13。 由曲线可知,三种不同载荷在五个各种循环后的系统温度分别为83.3℃、72.1℃和55.4℃,负载越大,系统压力越大,泄露越严重,温升越高。 因此该塔机吊载100t 时最多只能进行四次工作循环。

图13 起重量变化温升对比曲线

4 结论

基于AMESim 软件建立了国产某型全液压动臂塔机起升机构机液一体化热液压仿真模型, 据此对起升机构液压系统发热进行了仿真研究,结果表明:

充足的冷液压油有利于冲洗散热,延缓系统温升;增加油箱散热面积及增加管路直径散热效果并不理想。 因此要定期检测油箱液位高度,保持油液充足。

塔机在大载荷工况下要严格控制连续工作的时间,达到规定时间后进行停机冷却, 待液压系统温度降低到许可温度后继续工作。

液压泵与液压马达的产热非常大,且无法避免,应对其采取专门的散热措施,从而提高工作效率,延长使用寿命。