润滑系统在板坯连铸机运行中的应用研究

2022-08-26朱金雄

朱金雄

(武汉西赛冶金工程有限责任公司, 湖北 武汉 430073)

0 引言

在现代板坯连铸机的制造、改造以及维护管理中,润滑系统都显得尤为重要,其对于保障板坯连铸机的正常、长期运转,以及高效、安全生产来说,是不可缺少的。为此应当加强对板坯连铸机润滑系统的分析、研究和应用,充分发挥出润滑系统的作用价值。

1 润滑系统对板坯连铸机的重要性

多数的机械设备,特别是传动类型的机械设备,都存在若干的摩擦副,摩擦副的相互摩擦作用,会导致摩擦部位磨损,并产生高温,这就会加速机械设备的老化,引发机械设备故障,致使设备无法正常运行,降低设备的运行效率,缩短设备使用周期。 如果情况严重的话,甚至还可能造成安全事故、人员伤亡,后果难以预计[1]。 通过润滑,即使用润滑剂可以对机械设备摩擦副之间的摩擦起到防护作用,因为在润滑剂的作用下,摩擦副的表面可以产生一层润滑保护膜, 这一层保护膜能够减少摩擦副之间的摩擦,减少摩擦损耗,降低摩擦温度,这样一来,设备就可以更加高效和长时间的安全运行, 能有效延长设备的使用寿命,提高设备运行效率,减少设备故障率,确保设备安全[2]。 板坯连铸机的结构组成较为复杂,包括钢包回转台、中间罐车、结晶器、铸流导向设备、出坯辊道、精整设备等许多机组,这些机组中涉及到的摩擦副较多,而且摩擦往往非常大,必须要在系统性的润滑下,整个板坯连铸机才能正常的运行、生产。 其中任何一个环节的摩擦副如果出现了润滑不佳的情况, 就可能导致整机出现生产故障, 无法正常生产, 而且如果因为润滑不佳而发生了故障,便可能导致设备严重受损和人员伤亡,润滑系统对板坯连铸机来说是极其重要的。就目前来说的话,根据润滑机理的不同, 板坯连铸机应用到的润滑系统可以分为两大类, 一类是干油集中润滑系统, 另一类是油气润滑系统,其各有自身的特点和应用要求。

2 板坯连铸机的干油集中润滑系统

在板坯连铸机润滑中, 干油集中润滑系统的应用事件较早,至今技术发展也较为成熟,具有较好的稳定性,应用相当广泛。特别是对于作业环境空气粉尘多、温度高以及摩擦副润滑点数多的板坯连铸机, 干油集中润滑系统具有良好的适用性。

2.1 板坯连铸机的干油集中润滑系统分类

从整体上来说, 板坯连铸机干油集中润滑系统的运行机制,是将润滑脂作为润滑介质,在干油站、分配器以及输送管道的配合下, 将润滑介质输送到所需的摩擦副润滑点。不过就具体实用的干油集中润滑系统来讲,其可以分为不同的类型,如按照管线数量的不同,可以将其分为单线干油集中润滑系统和双线干油集中润滑系统[3]。

顾名思义, 单线干油集中润滑系统主要是采用单线干油润滑泵,来对外输送润滑介质,然后再经过分配器,来进行润滑介质的分配。采用这种润滑系统的话,其主要的优点是结构较为简单,体积相对较小,重量较轻,并且系统的润滑介质供给线路比较简单,不仅可以节约管材,后期的维护也较为方便。不过其限制也较大,一般只在摩擦副润滑点数较少的设备中适合使用。

与单线干油集中润滑系统相对的是双线干油集中润滑系统,这种系统的特点,是通过两根润滑介质输送管路交替升压供脂,然后再通过数个双线分配器,来对润滑介质进行分配,将其输送到摩擦副润滑点。 在该系统中,双线分配器的独立性较强, 相互之间不容易出现干扰和影响,因此可靠性高[4]。 而且在摩擦副润滑点需求数量发生变化的时候, 只需要通过对分配器数量的调整就可以达到目的,不需要进行其他系统改动和参数设置。其缺点是一旦润滑系统出现故障, 想要查找润滑故障点就可能会较为困难,维护难度相对较大。

除此之外, 干油集中润滑系统还可以根据操作方式进行分类, 一类是需要通过手动操作的手动干油集中润滑系统,另一类是具有自动化功能的自动干油集中润滑系统,它们之间的区别也显而易见,即前者对人工操作的要求更高,而后者则可以更加自动的完成润滑作业,人为的操作较少。

2.2 板坯连铸机的干油集中润滑系统应用

在板坯连铸机的干油集中润滑系统实际应用中,需要对板坯连铸机设备整体的布局、压力等级以及管路长短和润滑制度等进行综合性的考虑,并需要构成独立的数个润滑系统。 如对于板坯连铸机的钢包回转台来说,需要使用单机干油集中润滑, 一般对于其中旋转体上的润滑点,润滑管路需经过旋转接头[5]。系统的其他配置要求如下:两台电动干油泵,一台现用,一台备用;额定压力要达到21MPa;输脂量应达到每分钟195ml 左右;同时还需要一台电动加脂泵;根据实际需要配置若干干油分配器,以及一套润滑管路铸流导向设备的干油集中润滑系统可以分为本体前部、本体后部两个部分。本体前部干油集中润滑系统的配置要求如下:两台电动干油泵一台现用,一台备用;额定压力要达到40MPa;具体的泵输脂量,需要根据摩擦副润滑点的实际计算而定;另需一台电动加脂泵;根据实际需要配置若干干油分配器,以及一套润滑管路。本体后部干油集中润滑系统的配置要求通常与本体前部相同即可。

板坯连铸机的出坯区,其干油集中润滑系统的配置要求如下:两台电动干油泵一台现用,一台备用;额定压力为40MPa; 泵输脂量根据摩擦副润滑点的实际计算而定;一台电动加脂泵;若干干油分配器,以及一套润滑管路。其配置与铸流导向设备的干油集中润滑系统配置相同。

除此之外, 还需要建立维修区移动式干油集中润滑系统,如对于需要维修的设备,就需要用到它来进行辅助润滑。该干油集中润滑系统的配置如下:一台移动式电动干油泵,不需要再配置备用;额定压力要达到40MPa;每分钟的泵输脂量需达到120ml。

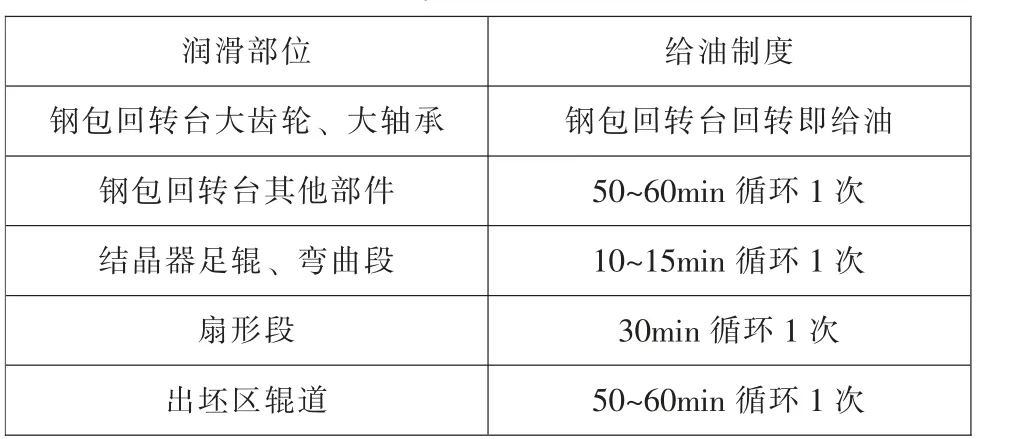

最后,需要根据不同的润滑部位、润滑需求,制定合理、有效的润滑给油制度,一般来讲需要达到表1 所示的制度标准。

表1 板坯连铸机干油集中润滑系统给油制度Tab.1 Oil supply system of dry oil centralized lubrication system of slab caster

3 板坯连铸机的油气润滑系统

与板坯连铸机干油集中润滑系统相比较, 油气润滑系统具有更多的优势。我国在上个世纪90 年代,由武钢、宝钢等大型企业, 首先引入了具有配套油气润滑系统的轧机、高线等设备,在连铸生产中,该项技术系统在方坯连铸设备中,得到了最先应用,然后逐渐推广、普及向了其他的连铸设备。

3.1 板坯连铸机的油气润滑系统简介

当前,用于板坯连铸机的油气润滑系统技术,是通过油雾润滑技术改造来的, 它属于是一种集中式的润滑,基本原理是通过连续流动的压缩空气对间歇供给的稀油产生作用以形成涡流状的液态油滴并沿管壁输送至润滑点[6]。 通过目前的实践和总结发现,板坯连铸机使用油气润滑系统的主要优势在于以下几点: 第一是油气润滑系统具有良好的连续供油性,润滑效果更加理想;第二是油气润滑系统的油耗量较低,如对于F65 内径的轴承,其油耗量为每小时2ml,500L 的油箱可以给400 个以上的润滑点供油; 第三是油气润滑系统具有较为良好的环保性能, 可以防止干油集中润滑系统中可能出现的干油外泄情况;第四是油气润滑系统的保护性能更加全面,能够避免蒸汽、水、灰尘以及其他的杂质、污染物进入,对摩擦副的运行环境造成影响, 而且油气润滑系统中的压缩气体,本身还可以冷却轴承,降低轴承的温度;第五是油气润滑系统在维护方面更加的简便, 不需要人工清除油泥,从而降低其运行与维护的成本[7]。

当然,油气润滑系统也存在其他的使用限制,如投资较大,系统配置与使用的成本高。其次是油气润滑系统的噪音相对较大,并且配管数量较多。再者是如果油气润滑系统发生了故障,并且没有被及时发现,那么由于摩擦副的润滑油较少,所以更容易让轴承等在短时间内出现严重磨损。

3.2 板坯连铸机的油气润滑系统应用

以某投入实际生产使用的板坯连铸机为例, 由于其使用油气润滑系统,所以对密封结构的要求较高,在轴承座的内部,需要保持一定的正压水平,尤其是在密封唇所受压力较强的时候,更是如此。 再者,在油气润滑系统的应用中,其密封圈的安装方向,与干油润滑系统下的安装方向不同,两者相反,一些少量的气体,可以从中流出,这能够对密封圈起到润滑的作用,使得密封圈更加的耐用。需要注意,轴承座的密封滑动位置,应当高于排油口,要能够有效的收集泄露油。 将排油口设置在轴承内比最低位置的滚珠(柱)直径高一半的位置上也是适当的,这样做是为了保持轴承座内部始终有一定量的油, 供油出现异常时运转照样进行。当轴承座装配于辊子的两端时,排油口的位置应预先设计以便于加工; 当轴承装在辊子中央时,排油口最好位于轴承内部。

对润滑介质的要求,最好是ISO VG320—460 等级的耐高温极压齿轮油或合成油, 气源条件是必须要为清洁和干燥的压缩空气。其他的技术参数需要明确,如系统电源应为AC380V, 三相五线,50Hz, 系统的气压要保持在0.4MPa 到0.6MPa,系统油压应为5MPa 到7MPa。 齿轮泵输出油量每分钟1.4L,最大的压力要达到14MPa。 再者是润滑油消耗量要控制在每小时1700mL 左右。

上述某投入实际生产使用的板坯连铸机,其油气润滑系统的组成如下:1 个主站、6 个卫星分站、中间连接管道、电气控制及仪表监控装置以及两级油气分配器。该油气润滑站设有一根供油主管向连铸扇形段供送压力润滑脂,6个油气卫星站的进油口均接在供油主管上。油气卫星站的进气口与工厂气源相接,工作时压缩空气畅通。 整个系统中,各个卫星站之间不是连接在一起的,而是各自独立。如果其中一个卫星站需要进行供油作业,其主压力油路上的两位两通电磁换向阀开启,压力油进入单线递进式油分配器, 油分配器把润滑油按设定比例分配后送入油气混合器,在油气混合器中润滑油与压缩空气混合并在压缩空气的作用下输送到一级油气分配器中。一级分配器会将油气分成多路,由此进入到下一级分配器。 下一级分配器再次进行分路,并将油气流输送到轴承座内,实现一个循环的润滑作业。卫星站中的单线递进式油分配器上设置有监控开关,电控系统设定分配器动作次数,当监控次数达到设定动作次数时,卫星站上电磁阀关闭,供油停止[8]。 通过如此的系统运行,便可以有效的完成板坯连铸机生产运行润滑任务,对设备起到保护作用,促进、保障生产。

4 结束语

板坯连铸是如今的主要连续铸钢炼铁技术,不论是在行业中,还是对于整个社会的需求而言,都相当重要。不过从板坯连铸设备的角度来讲,由于其长时间处于高负荷的运行状态,工况摩擦情况严重,所以必须要对其进行有效的润滑,这样才能保证其正常的运行,高效、安全的生产。目前, 适用于板坯连铸机的润滑技术有干油集中润滑系统、油气润滑系统,这两种系统的应用都较为广泛,而且各具特点和优势。在实践当中,可以根据实际需求,合理的选择润滑系统,但需要在使用中根据经验积累和科学理论,对系统进行不断的改进、优化,使其发挥出最佳的润滑效果。