航空发动机可靠寿命消耗评估方法

2022-08-26傅惠民付越帅李子昂

傅惠民, 付越帅, 李子昂

(北京航空航天大学 小样本技术研究中心, 北京 100191)

0 引言

寿命消耗(损伤)评估是确保航空发动机飞行安全的重要内容之一[1]。航空发动机零件的寿命是一个随机变量,所以必须求得其高置信度、高可靠度的使用寿命;而零件的单位损伤(寿命倒数)也是一个随机变量,同样也必须考虑它的置信度和可靠度。但是,目前通常用于航空发动机寿命消耗评估的只是中值寿命, 导致其计算得到的损伤有50%的可能性小于关键零件受到的实际损伤, 也就是说有50%的可能性关键零件实际的寿命消耗要比评估得到的寿命消耗大,这在工程上偏于危险。 为此,文献[2,3]建立了可靠寿命消耗评估和寿命管理方法, 给出了关键零件可靠损伤、可靠寿命消耗百分比、剩余可靠寿命百分比及其置信限的计算方法。 在此基础上,本文进一步针对用于航空发动机零件寿命消耗评估的疲劳蠕变损伤相加模型中未考虑耦合作用项的问题, 提出一种疲劳蠕变损伤相加模型的修正系数, 能够对模型中未考虑耦合作用项而带来的误差进行修正,显著提高了模型精度,从而可以对涡轮盘、 涡轮叶片等高温零件的可靠寿命消耗百分比单侧置信上限进行高精度评估, 确保航空发动机飞行安全。

1 疲劳可靠寿命消耗评估方法

疲劳是造成航空发动机轮盘、 主轴和叶片等关键零件损伤(寿命消耗)的主要原因,为此,下面给出航空发动机关键零件疲劳可靠寿命消耗评估方法。

1.1 试验载荷下的可靠寿命置信下限

设零件在由应力水平Si*, 对应加载循环数为ni*,i=1,2,…,q*,组成的程序块谱下进行寿命试验。根据小样本可靠性评估方法[4-5],求得零件在该试验载荷谱下置信水平为γ、可靠度为R 的可靠寿命单侧置信下限为NRL* (以块谱数为单位)。

1.2 标准循环下的可靠寿命置信下限

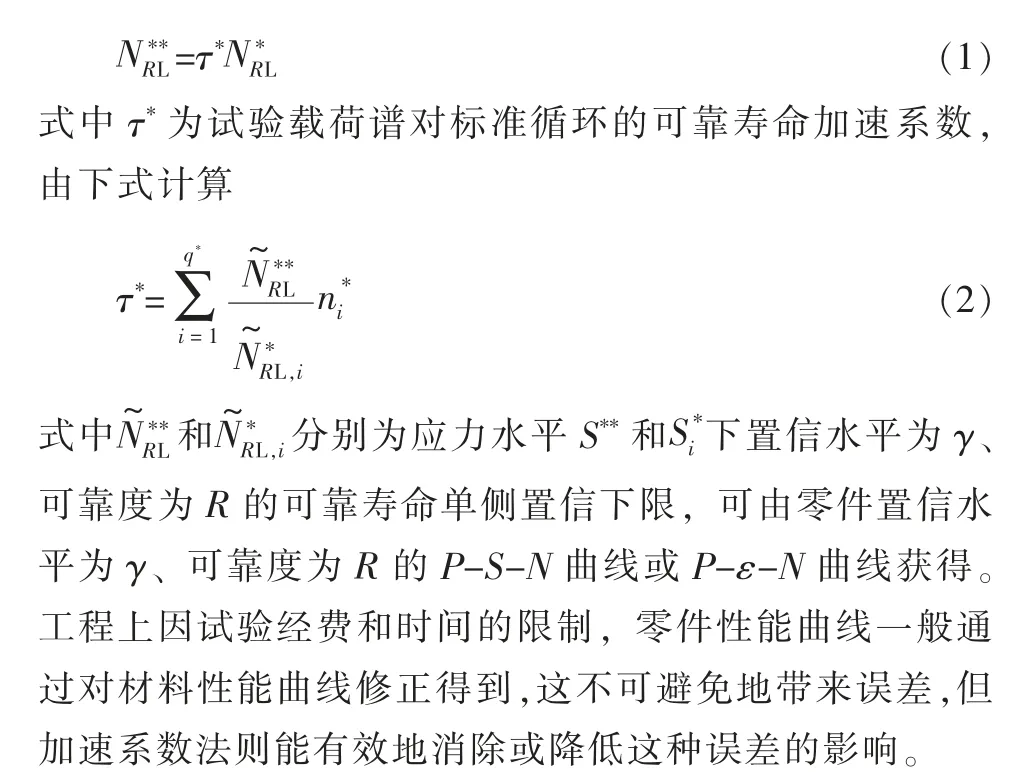

设S**为零件的标准循环,通常为零件的最大应力水平, 则根据可靠损伤相等原则可知, 该零件在标准循环S**下置信水平为γ、 可靠度为R 的可靠寿命单侧置信下限NRL

**由下式给出

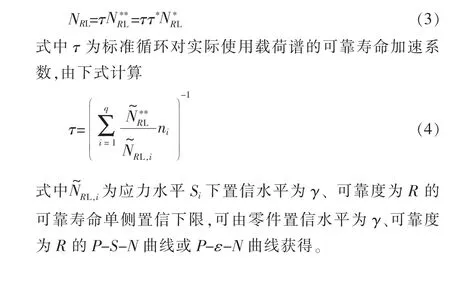

1.3 实际使用载荷下的可靠寿命置信下限

设某零件在外场使用过程中受到由应力水平Si的ni个循环,i=1,2,…,q,组成的载荷块谱的作用,则根据可靠损伤相等原则可知, 在该载荷块谱下零件置信水平为γ、可靠度为R 的可靠寿命单侧置信下限NRL由下式给出

1.4 可靠寿命消耗百分比置信上限

设截至时刻t,某零件在外场使用过程中受到了应力水平Si的ni个循环作用,i=1,2,…,m。 此时,其置信水平为γ、 可靠度为R 的可靠寿命消耗百分比单侧置信上限LCUt由下式给出

2 疲劳蠕变可靠寿命消耗评估方法

航空发动机的涡轮盘、 涡轮叶片等高温零件通常受到疲劳蠕变交互作用,对此,下面给出疲劳蠕变作用下的可靠寿命消耗评估方法。

2.1 试验载荷下的可靠寿命置信下限

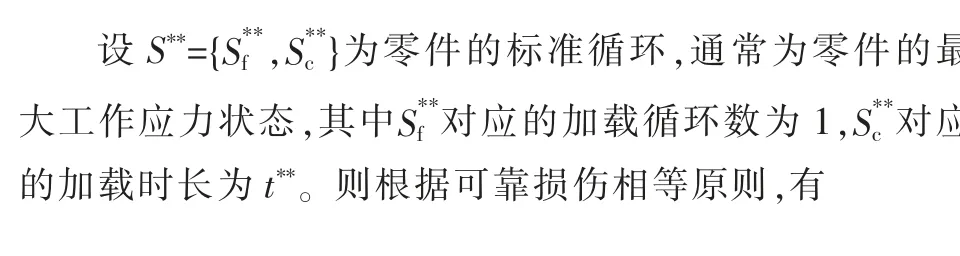

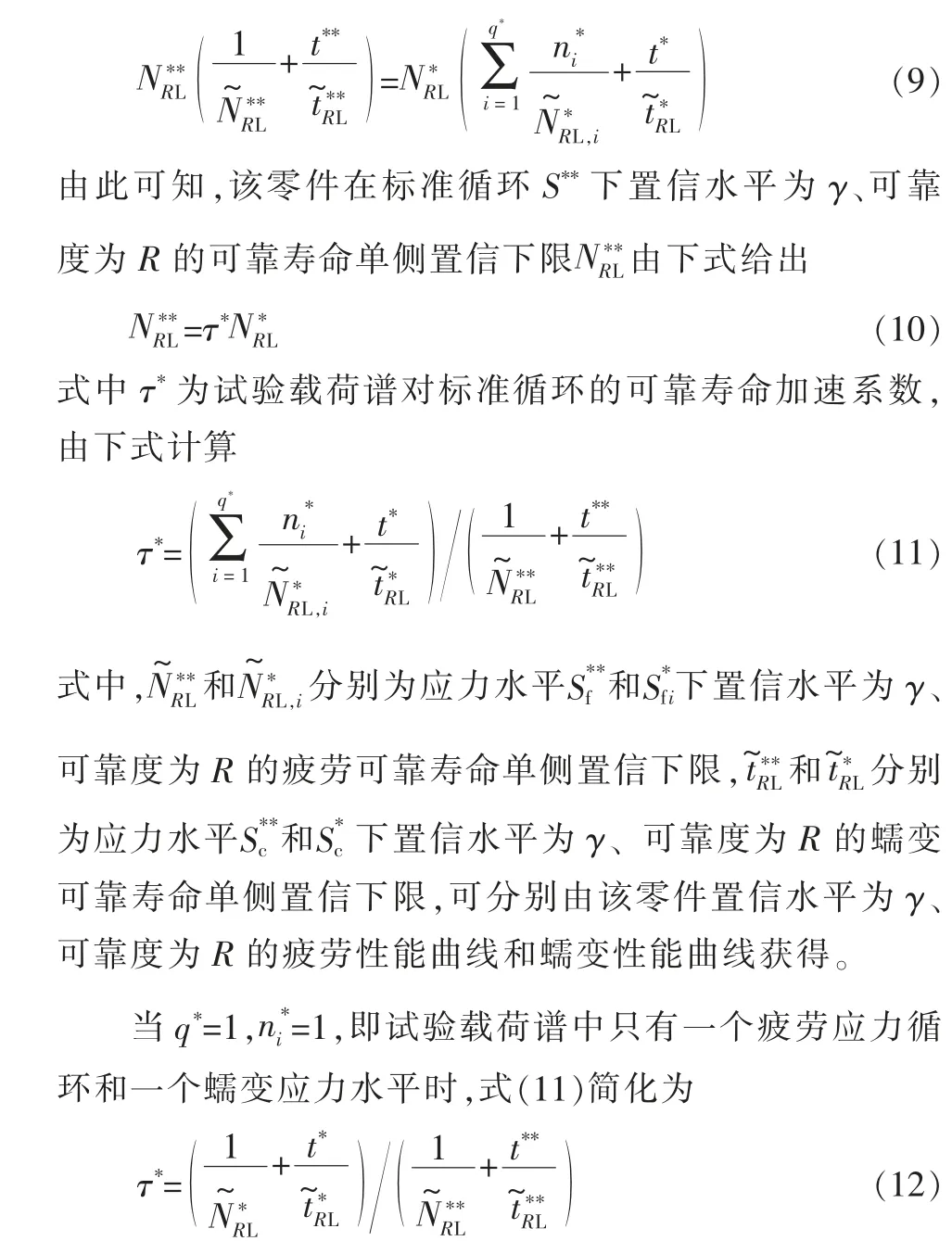

2.2 标准循环下的可靠寿命置信下限

2.3 实际使用载荷下的可靠寿命置信下限

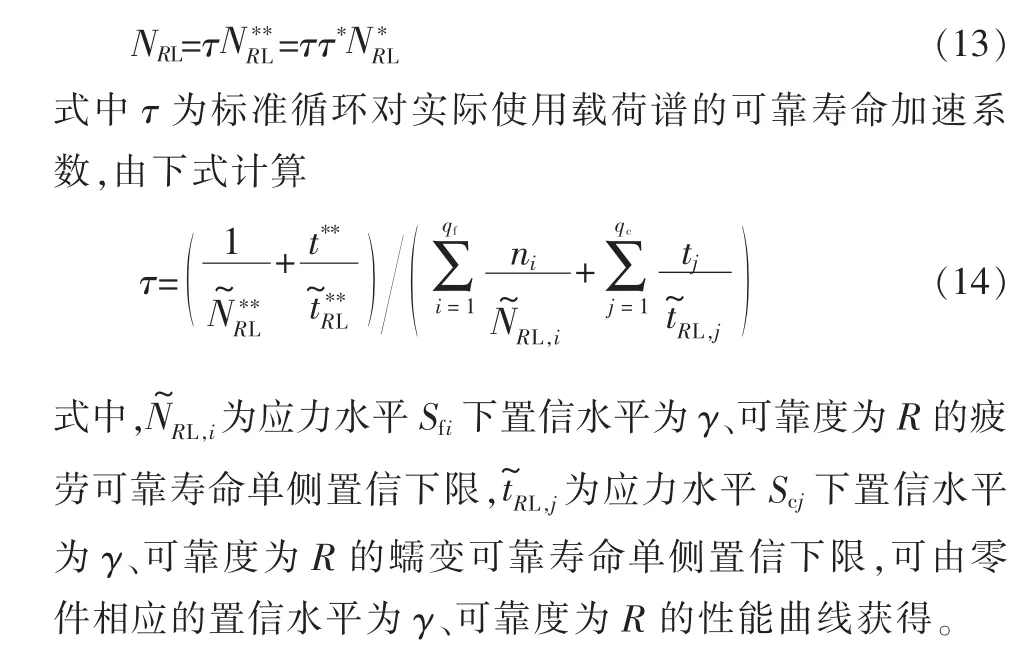

设某零件在外场使用过程中受到由应力水平Sfi和Scj,i=1,2,…,qf,j=1,2,…,qc,组成的载荷块谱的作用,其中疲劳应力水平Sfi的加载循环数为ni,蠕变应力水平Scj的加载时长为tj,则根据可靠损伤相等原则可知,零件在该载荷块谱下置信水平为γ、 可靠度为R 的可靠寿命单侧置信下限NRL由下式给出

2.4 可靠寿命消耗百分比置信上限

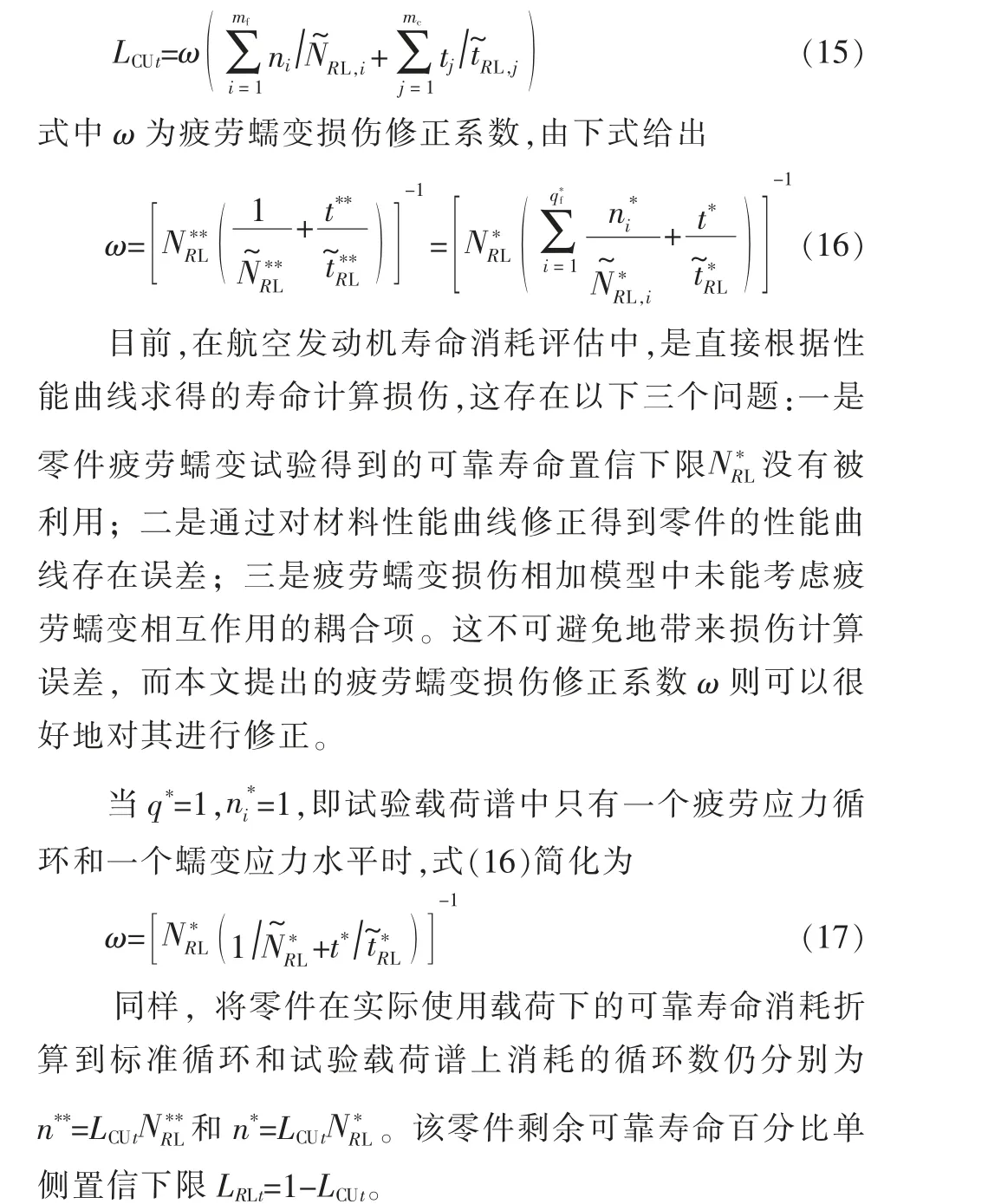

设截至时刻t,某产品在外场使用过程中受到了疲劳应力水平Sfi的ni个疲劳循环以及蠕变应力水平Scj的tj个加载时长作用,i=1,2,…,mf,j=1,2,…,mc。 此时,其置信水平为γ、 可靠度为R 的可靠寿命消耗百分比单侧置信上限LCUt由下式给出

3 涡轮叶片疲劳蠕变损伤对比算例

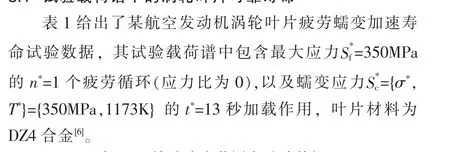

3.1 试验载荷谱下的涡轮叶片可靠寿命

设该叶片寿命在试验载荷下遵循标准差σ0=0.15 的对数正态分布, 则根据表1 中试验结果可求得置信水平γ=0.95、可靠度R=0.9987 的可靠寿命单侧置信下限NRL* 为

表1 涡轮叶片疲劳蠕变试验数据

式中,uR=3.011 和uγ=1.645 分别为标准正态偏量,x=4.290为样本均值。

3.2 涡轮叶片材料性能曲线

涡轮叶片DZ4 合金材料在绝对温度Τ=1173Κ 下的置信水平γ=0.95、可靠度R=0.9987 的P-S-N 曲线(应力比为0)为[7]

3.3 本文方法与传统方法损伤计算结果对比

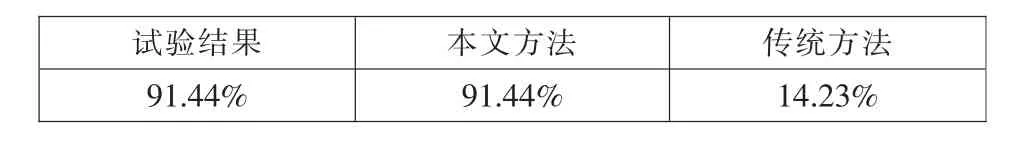

设该叶片在试验载荷谱下工作了n=5000 个循环,下面采用三种方法计算其造成的损伤。

表2 本文方法与传统方法损伤(寿命消耗)评估结果对比

由上述对比验证可知,本文方法与试验结果一致,传统方法与试验结果相差甚远。 该涡轮叶片在试验载荷谱下的可靠寿命为NRL* =5468 个循环,现在叶片已经受了n=5000 个循环,试验结果和本文方法得到的叶片损伤均为91.44%,而传统方法计算出的损伤只有14.23%,显然与该叶片即将到寿命(仅剩468 个循环)的实际情况不符。究其原因, 一是传统方法寿命消耗评估未考虑置信度和可靠度;二是疲劳蠕变损伤相加模型未考虑耦合作用项;三是直接采用了材料性能曲线。 然而即使将材料性能曲线修正为结构性能曲线,可以减少损伤计算误差,但也无法消除前两个原因带来的显著计算误差。

4 结论

建立了一种航空发动机零件可靠寿命评估的加速系数方法, 可以将试验载荷谱下的疲劳可靠寿命和疲劳蠕变可靠寿命高精度地转换为标准循环和实际使用载荷下的可靠寿命。

提出了一种疲劳蠕变损伤相加模型的修正系数,能够对疲劳蠕变损伤相加模型未考虑耦合作用项而带来的误差进行修正,显著提高了模型精度。 从而可以对疲劳蠕变交互作用下的可靠寿命消耗百分比单侧置信上限和剩余可靠寿命百分比单侧置信下限进行高精度评估。并且还可将其转换为标准循环和试验载荷谱上消耗的循环数。

本文方法结合文献[4]方法,可以对航空发动机零件进行单机寿命监控、 在线寿命管理和在线高精度低成本延寿。本文方法也同样适用于燃气轮机、压力容器等其他产品的可靠寿命消耗评估和寿命管理。