掘锚一体机机载式探放水钻机设计

2022-08-26宋亚新谷树伟于明生王永峰刘治翔

宋亚新, 谷树伟,, 于明生, 王永峰, 刘治翔

(1.国能包头能源李家壕煤矿, 内蒙古 鄂尔多斯 017000;2.辽宁工程技术大学 矿产资源开发利用技术及装备研究院, 辽宁 阜新 123000)

0 引言

巷道掘进严格执行“有掘必探”措施,即采取“物探先行、钻探验证、化探跟进”的超前探测手段。巷道掘进前先物探、后钻探,消除隐患后,方可掘进一定距离,到达允许掘进位置后再物探、钻探,依次循环。在钻探过程中,如果发现涌水现象,应及时采集水样化验,分析水质类型,辨别出水水源,采取防治措施。

目前综掘工作面前探设备普遍采用相对独立的煤矿用液压钻机,钻探时,人工将液压钻机各部分运送到迎头组装,组装完成后开始探测工作。 钻孔的调整全部靠人工完成,探测完成后将液压钻机各组成部件拆解,搬运到掘进机后方放置。 整个钻探工作流程复杂,反复搬运、装拆辅助时间多,影响有效的工作时间,用人较多且工人劳动强度较大,严重影响掘进工作面的进尺速度。

掘锚一体化高效掘进是针对低应力煤巷, 基于掘锚一体化、空间多维度同步支护等技术,将掘进工程进行系统一体化设计,通过构建掘进、支护、运输、除尘等工序的同步作业线,达到提高成巷效率的目的,最大限度降低了工人的劳动强度,改善了作业环境,减人提效,实现了煤矿掘、支、锚、运多功能机械化一体化作业。钻探是影响掘进效率的另一大因素,然而,目前的掘锚一体机还不具有超前探测功能,根据调研结果,国内目前的煤矿对掘锚一体增加探测模块的要求越来越迫切, 将掘锚一体机技术与钻孔超前探测技术相结合,对解决“探测、掘进、支护、锚固”四大工序之间相互制约的矛盾具有重要意义。因此本文设计一种掘锚一体机机载式探放水钻机。

1 掘锚一体机探放水作业工况分析

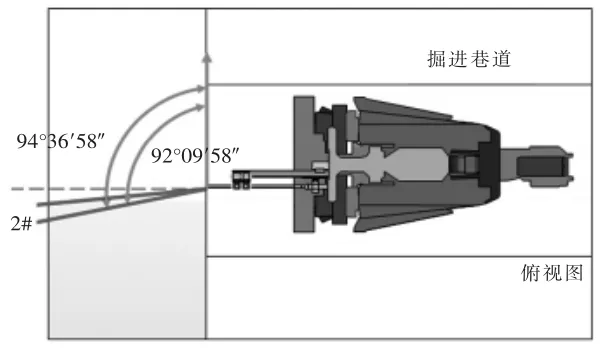

依据国能包头能源李家壕煤矿31115 辅运顺槽掘进工作面作业规程可知,掘进过程中,在掘进巷道内需要钻探2 个探孔,每个探孔长度为230m,见表1。 探孔位置示意图见图1。

图1 探孔位置示意图Fig.1 Location of exploratory hole

表1 工作面超前探放水孔设计参数表Tab.1 Design parameters of advance exploration and drainage hole in working face

探放水技术要求:①探放水孔严格按设计开孔位置、仰角及方位角施工;②钻孔均由ZDY 型煤矿用全液压坑道钻机施工;③各探放水钻孔开孔直径均为Φ75mm,钻进深度:230m,钻杆直径:63.5mm;④安装完毕后,以φ63.5mm 钻杆施工至终孔;⑤施工过程中, 施工人员随时用便携仪检测钻孔周围气体浓度,一旦发现浓度异常,立即停止施工,以防发生安全事故;⑥施工过程中必须严格按规定详细填写班报表,加强现场技术管理,根据实际情况及时调整角度,采用适当的压力、钻速保证钻孔打通,将上方采空区水量降到最低;⑦如发现水压、水量突然增大、顶钻、有气体涌出等异常现象时,必须立即停止钻进,不得拔出钻杆,要立即向生产指挥中心(调度室)汇报。

2 机载式探放水钻机总体方案

2.1 机载式探放水钻机整体布局

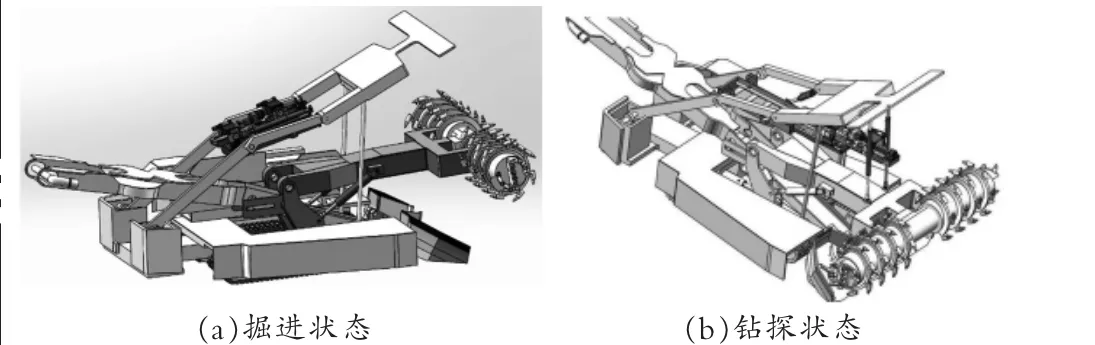

本文根据煤矿井下“有掘必探”原则,针对现有掘进、锚固、支护、超前探测协调联控问题,旨在通过在掘锚机上加载自动化超前探测设备以提高掘进效率, 减少工人劳动强度。钻机是以掘锚机为载体,配置钻孔机构和姿态调整机构,实现对煤矿掘进巷道的探水钻孔作业,从而缩短钻孔作业准备时间。 本课题研究的探放水钻机总体方案见图2。

图2 超前探放水钻机整机示意图Fig.2 Schematic diagram of the whole machine of advance water exploration and drainage drilling rig

主要由探放水钻机系统主要由三大部分组成, 分别是探放水钻机系统、液压泵站、操作台及电控系统。 本项目将钻探装置合理集成在掘锚机上, 通过智能控制可减少人员劳动强度,增加钻孔效率。探放水钻机系统安装在原有通风除尘风机处, 利用原有通风除尘风机的连接位置而无需在现有掘锚机上添加额外的连接装置。

当掘进作业达到规定掘进深度时,整机由掘进状态改为钻探状态,通过推移油缸将钻探模块推出至指定位置;利用回转驱动调整钻机水平转角,达到指定钻孔角度要求;调整俯仰驱动,调整钻机俯仰角,通过以上几种调姿机构复合动作可实现钻机精准定位;进而利用自动钻探模块,实现智能化钻孔作业,在调姿过程中,始终保证钻探装置与掘锚机本体无空间干涉问题。利用合理的作业工艺,保证各工序均衡,发挥掘锚一体机的最大工效,提高掘进效率。

掘锚机机身布置独立钻探操作台, 预计1~2 名操作工人即可,同时该操作人员可在钻探作业时辅助换杆、接杆作业,保证钻探工作安全、有序进行。 由于钻孔作业过程机械化程度高,无需操作人员进行高强度体力劳动,劳动强度低,劳动强度时间短;操作过程智能化程度高,操作方便,便于操作工人上手,最大化提高效率。

2.2 探放水钻机系统工作原理

探放水钻机系统在不工作时收缩在掘锚机原通风除尘风机处,工作时再伸展至靠近煤壁处进行钻孔作业。超前探放水钻机工作状态见图3,具体技术指标见表2。 探放水钻机系统工作过程示意图见图4。

图4 探放水钻机系统工作过程示意图Fig.4 Schematic diagram of working process of water exploration and drainage drilling rig system

表2 掘锚一体机超前钻探装置的具体技术指标表Tab.2 Specific technical indexes of advance drilling device of all- in- one auger and anchor

图3 超前探放水钻机工作示意图Fig.3 Working diagram of advance exploration and drainage drilling rig

3 超前探钻机系统设计

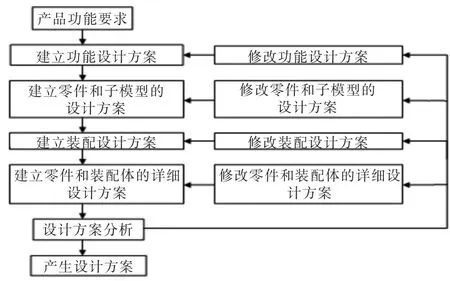

在进行钻机设计时,采用现代机械设计理论与方法,结合数字化设计软件CAD、CAE 类, 依据自顶向下的设计理论进行设计。 即先设计出产品的初步方案及零部件之间的装配约束关系,再进行零部件的详细结构设计,其过程是一个从抽象到具体的不断演化的设计过程, 一般情况下,这个过程划分为需求分析、概念设计、详细设计三个阶段,设计过程见图5。

图5 自顶向下设计过程Fig.5 Top down design process

掘锚机机载折叠型钻孔机械手安装在掘锚机截割部上方,由翻转折叠机构、前后推移机构及钻机主机三大部分组成,其中翻转折叠机构、前后推进机构完成钻头位姿的调整,钻机本体完成钻头推进切削破岩工作。

布局设计阶段,是进行产品总体方案的设计阶段,项目负责人要根据产品的性能指标及设计周期等因素对产品设计及人员分配进行规划。

项目负责人根据产品概念设计结果,绘制产品布局图,确定产品子装配及主要的零部件之间的装配关系, 并根据产品的性能指标定义所需要达到的一些关键性能要求、功能参数、约束条件等,最后根据项目组的人员情况,将子装配和各主要零部件设计任务分配给不同的设计小组或设计者。

探放水钻机由多个子装配组成: 固定滑道、 伸缩滑道、伸缩油缸、支座、水平旋转驱动、俯仰旋转驱动、行走马达等组成,在三维设计软件中,首先勾画出钻孔机械手在掘锚机中的外观形状及位置, 然后定义装配钻孔机械手两个固定滑道两个基准面,最后再定义两个基准轴用于确定钻孔机械手的位置。 将基准面和基准轴关联到骨架和零件中,最后再增加尺寸、参数、关系式、空间参考基准、增加参数表与说明等,完成布局设计。

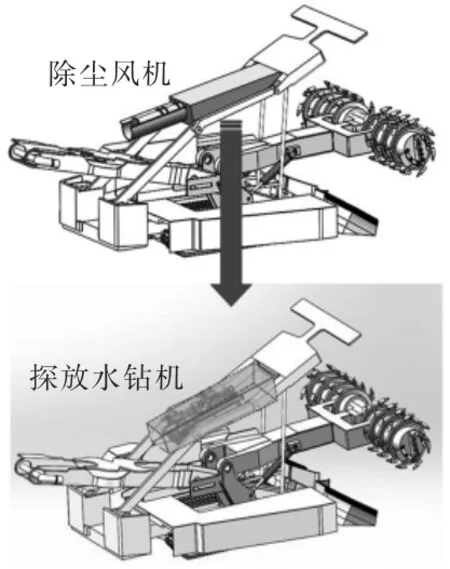

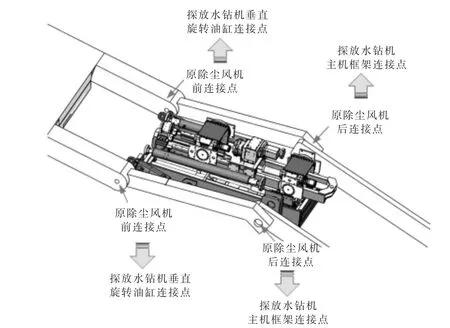

探放水钻机系统安装在原有通风除尘风机处, 探放水钻机安装位置见图6。

图6 探放水钻机安装位置示意图Fig.6 Installation position of water exploration and drainage drilling rig

利用原有通风除尘风机的连接位置而无需在现有掘锚机上添加额外的连接装置。探放水钻机安装固定方式见图7。

图7 探放水钻机安装固定方式示意图Fig.7 Schematic diagram of installation and fixing mode of water exploration and drainage drilling rig

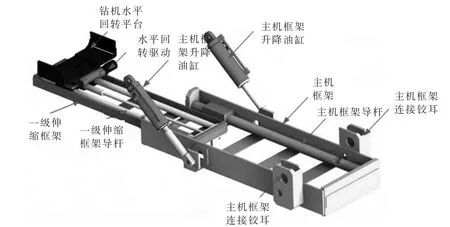

由于探放水钻机安装位置距离带钻孔的煤壁距离较远,因此需要设计一套钻机位置调整机构将钻机推送到距离煤壁较近的位置,然后进行钻机的姿态角度调整,最后进行钻孔作业。 探放水钻机姿态调整平台结构见图8。

图8 探放水钻机姿态调整平台结构示意图Fig.8 Structural diagram of attitude adjustment platform of water exploration and drainage drilling rig

探放水钻机姿态调整平台主要由主机框架、 一级伸缩框架、主机框架升降油缸、主机框架导杆、连接铰耳、一级伸缩框架导杆、水平回转驱动、钻机水平回转平台等组成。探放水钻机模块固定在钻机水平回转平台上。探放水钻机模块结构见图9。

图9 探放水钻机模块结构Fig.9 Module structure of water exploration and drainage drilling rig

探放水钻机模块主要由钻机连接平台、钻机框架、钻机动力头、 钻机动力头推进油缸、 钻机垂直旋转回转驱动、 支撑立柱、 支撑立柱回转驱动一级液压夹持器等组成。支撑立柱在探放水钻机不工作时是水平放置的,在探放水钻机工作时由回转驱动摆至垂直放置, 用来支撑钻机,提高钻机作业时的稳定性。

4 结束语

本文设计了一种掘锚一体机机载式探放水钻机。 分析了掘进工作面探放水作业工况和功能需求, 根据自顶向下的设计过程, 提出了新颖的超前探放水钻机的整体结构和加装于掘锚机上的安装方式, 设计了超前探放水钻机的机械系统。 通过对本课题设计研发的掘锚一体机机载式探放水钻机在煤矿现场掘进工作面进行工业性试验。利用早班检修时间进行80~100m 的探放水钻孔作业,即探放水钻孔作业不占用掘进作业时间。 安装在掘锚机上的探放水钻机在准备工作阶段要比分离的坑道式探放水钻机能够节约80%的时间。 根据现场反馈本课题研发的探放水钻机具有较好的应用和推广价值。