FOCKE408 条内烟包变形检测装置设计

2022-08-26欧阳哲王仕宏钱跃东

李 乾, 欧阳哲, 程 亮, 王仕宏, 钱跃东, 孔 迪

(红云红河(烟草)集团会泽卷烟厂, 云南 曲靖 655000)

0 引言

FOCKE408 型条盒透明纸包装机条盒包装机部分由烟包供给系统、条盒供给系统、条盒裹包成型系统组成。其中烟包供给:FOCKE401 输出的烟包为两包一组,由传送带送入FOCKE408 型条盒透明纸包装机的入机单元,当输入的烟包满足推送要求时, 以2×5 包烟的形式输入推送器传送机构将烟包与条盒推入转塔I,在转塔I 上设有三个相互间隔120°的模盒,并在等待位置分别完成条盒的折叠成型, 转塔I 在三工位将折叠好的烟条输送到转塔II 的模盒内,当烟条被推入到转塔II 内时候,烟条透明纸已完成了大多数的折叠动作, 并由长页折叠器及烙铁完成长折页的折叠与封口,当烟条由转塔II 推入输出轨道时, 输出轨道的折叠犁完成端面包封及端面的外折页折叠,折叠好的烟条在输出轨道中,由两端的热封烙铁将两端面进行预封口,当烟条向上移动至输出机构时,横向输出机构将包装好的烟条一条一条地往下烟条提升器输送[1]。

FOCKE408 烟条内变形烟包主要来源两个方面,首先是在FOCKE408 实际运行过程中,经常出现单包、烟包输送不到、上下层烟包错位、横包、烟包透明纸粘连等情况,造成条内烟包排序错乱, 产生 “推杆阻塞”、“顶部折叠”“输入皮带堵塞”等停机故障,基本上是靠近入机单元的右侧烟包在推送器推送过程中碰撞到右侧导轨块, 造成设备停机报警, 此时入机单元最右侧的两包烟会出现局部变形, 这需要操作人员对每一次设备故障进行严格质量检测。 其次是上游包装设备成像检测漏检,现有成像检测对烟包的局部变形识别率不高, 会有少量缺陷烟包被成像外观检测设备漏检, 或者人工在入机单元前的输送通道内,误加入的局部变形的烟包,因为FOCKE408 条盒透明纸包装机包装折叠部位结构紧凑、空间狭小,无额外添加任何质量检测装置空间,这种偶发性、突发性变形烟包,单纯依靠自检、巡检无法精准的发现,条包机不会停机报警。 而装箱前烟条外观质量检测对条内的烟包无法进行识别,只能对条包外观与透明纸外观进行检测,导致可能外观变形的烟包夹杂在外观符合工艺指标的条盒内,混入透明纸包装部分,进而流入装箱机,一旦进入卷烟消费市场,市场投诉反馈概率特别高。

1 条内变形烟包检测方案设计

1.1 文献综述

杨强等提出利用X 光以烟包三种运动形态构建正面、侧面、底面三维度图像,准确的研判小包内部形态,能识别出烟包内部的烂铝箔纸、挂烂烟支、烟包挤压变形等,相对于利用外观成像检测技术,烟包内部缺陷检测的准确度与效率较高,但是X 射线束的散射范围、X 射线泄露、检测精密度无法得到保证[2],无法在卷烟工业大规模推广应用。陈海需等人提出利用欧姆龙接近开关与可编程控制器配合对烟包内的铝箔纸进行检测,利用接近开关输出低电平持续长短判断烟包是否变形、铝箔纸破损、铝箔纸缺失等缺陷烟包,虽然准确率达100%,但是需要8 个接近开关,其对烟条内部的烟包检测需要安装更多的传感器[3]。庞艳红提出在小盒成型仓上下检测板分布安装20 个光电管,对缺包的烟条检测准确率极高, 但是需要利用比较阀值与光电管与被检测物的距离L 进行两因子四水平的DOE实验,需要最佳的参数组合,对于不同的品牌铝箔纸表面质量有所差异,可能误检率较大,调节耗时较大[4]。

1.2 剔除装置设计

当变形检测装置识别出缺陷的烟条, 如何将其从输送通道剔除, 减少调用包装机设备停机程序提示操作工干预的频次, 便于包装机组操作人员及时对设备进行结构调整、参数优化、设备操作防差错等。

1.2.1 外设剔除装置

在输出轨道入口有与转塔II 推烟通道上方空隙处安装漫反射光纤传感器A, 同样在输出轨道的烟条输出到烟条提升器的输送通道, 偏离烟条输出系统的带有两个输出爪的滑动架运动最前端, 加一条烟的宽度10mm 处装漫反射光纤传感器B, 从检测装置到外设剔除口的烟条数是固定的, 当光纤传感器A 检测下方有烟条从转塔II 被推烟杆推入到输出轨道内, 相应的光纤传感器B 也能检测到烟条在输出通道内在其下面的输送皮带摩擦力下运动, 除非该烟条被人为从提升通道保持架内取出或者被原机器剔除系统在输出轨道末端被剔除到容纳箱内。 目前外设的剔除装置主要有三种装置在卷烟工业上普遍使用。①气缸剔除装置,根据横向输送通道皮带运动速度,剔除口与距离光纤传感器B 的距离,可以计算延时剔除时间t,剔除口设在横向输送通道一侧挡板开设1.2×烟条宽度的开口槽, 另一侧双杆伸缩气缸的推杆粘贴有缓冲层, 与横向输送通道挡板内侧保持平齐, 通过二位三通电磁阀控制气缸推杆的往复运动, 气缸的运动速度可以调节节流阀;②压缩空气剔除装置,该剔除装置与气缸剔除装置类似,只是将气缸更换为喷气嘴,利用空气压力作用在烟条端面,将其推出输送通道;③气动取样剔除装置,利用两个气缸驱动,其中一个气缸垂直运动,另一个气缸水平移动。垂直气缸活塞杆底部安装两个吸盘,距离烟条最高处约60mm, 当需要将被标识的烟条剔除时候,活塞杆伸出,负压管路电磁阀通电,吸盘蘑菇头与烟条相距0.5mm,烟条被吸盘吸附,垂直气缸活塞杆收缩,带着烟条脱离横向输送通道,并与其他正常烟条不发生干涉, 水平气缸活塞杆底部带着垂直气缸移动到容纳箱上方,电磁阀切断负压空气,空气流入到吸盘内部,在烟条自身重量作用下落入到容纳箱内,水平气缸活塞杆收缩,恢复原始状态, 等待下一次取样剔除动作。 这种剔除装置,相对于气缸剔除或者压缩空气剔除,无需对输送通道挡板进行开口设计,噪音相对比较小,但是安装设备占用一定的空间,需要额外的控制程序编制与结构连接设计。

1.2.2 原机剔除信号

FOCKE408 型条盒透明纸包装机只有一个不合格烟条剔除口,在输出轨道上设有烟条限位挡板,在按压排除按钮或者剔除信号后,限位挡板便由气缸向下拖动,提升器被脱开, 转塔II 排出的烟条将需要剔除的烟直接产品能从排出口排出,完成烟条的剔除。其中剔除信号主要有透明纸左右跑偏检测、 透明纸接头检测、 拉线有无检测等,如果借助现有的剔除装置,只需要确定缺陷的烟条在折叠包装的运动规律即可调用剔除程序, 在包装机不用停机前提下, 并利用报警器提示操作人员有缺陷的烟条被剔除,避免与透明纸跑偏的烟条产生混淆。

外设剔除装置控制系统与现有的FOCKE408 条外透明纸包装机控制系统无关联,需要对横向通道挡板进行改造或者占用一定的安装空间,影响现有设备外观性。而借用原机剔除信号,不用借用两个检测信号逻辑关系判断烟条的位置,可以高效连续的将其剔除,不用担心容纳箱空间是否足够问题,除一个检测与报警器外,无需其他零部件,因此从施行难度与控制精度上,选择借用原机剔除信号。

1.3 检测装置设计

1.3.1 涡电流位移计与放大器检测装置

由于条盒中的烟包内衬纸是铝箔纸, 使烟包具有金属特性,在FOCKE408 输出轨道的上盖板、输出轨底部分布安装10 个基恩士涡电流位移计EX-110V 并用放大器EX-VO2 配合,分别对应着烟包的左侧与右侧,设定下止点模式,在烟条被转塔II 输出推杆推送一个位移过程中,利用烟条之间的间隔无铝箔纸空缺设定触发周期, 能实时采集输出轨道下部的烟条间歇运动条内烟包铝箔纸高度变化,并在放大器实时显示出具体的数字,同时也能对外输出±5V 的模拟电压,如果利用PLC 对20 个模拟输入数据设定标准值, 外联FOCKE408 条外透明纸包装机剔除程序,并引发报警程序,操作人员能及时在对该条烟进行质量检验,这种控制检测方式准确率极高,可以测出烟包轻微的变形,能最大限度保证条内烟包的外观尺寸,但是一个基恩士涡电流位移计需要一个放大器进行配合使用,相应的该套检测装置成本较高,适合应用在高端卷烟产品生产线或者若干包装机组经过烟条提升器汇合某个装箱机段进行最后烟条内部烟包外观质量检测, 并借助压缩空气喷头进行剔除。

1.3.2 彩色激光同轴位移探头与PLC 检测装置

由于彩色激光同轴位移探头对物体表面高度变化十分敏感,检测精度可以达到0.01mm,需要安装在2×5 烟包与条盒纸进入转塔I 前,否者由于条盒纸阻挡无法对烟包表面进行检测,进而判断烟包是否变形。 由于FOCKE408入机单元结构为上下皮带驱动并且安装10 个光电检测,条盒折叠系统的预折叠套口与活动折叠套口结构也十分紧凑,无安装空间,只能安装在烟包美容器出口。

该套检测剔除装置由彩色激光同轴位移探头、 中继单元、增设单元、彩色激光同轴位移探头控制器、漫反射光纤传感器、蜂鸣器、紧固螺母、控制器、安装座组成。 其中安装座为U 型结构, 两端分别焊接在烟包美容器出口末端倒数第三工位中间的上部与下部, 上部距离烟包表面距离为10mm,安装座上部开设两个M8 螺纹孔,螺纹孔中心距离烟包底部或顶部的距离为5mm, 彩色激光同轴位移探头与安装座螺纹孔进行螺纹配合, 并用紧固螺母进行固定探头相对烟包顶部的位置为5.5mm, 美容器上部两个彩色激光同轴位移探头A、B 输出端接入中继单元A, 美容器下部彩色激光同轴位移探头C、D 输出端接入中继单元B,中继单元A、B 输出端接入增设单元,增设单元输出接入彩色激光同轴位移控制器, 将彩色激光同轴位移探头检测范围内的光强相位差转为具体数字,并将相关数据与控制器进行连接, 四个探头信号检测的数据如果偏差2mm,则烟包出现变形,由于无法根据通道的烟包数量计算缺陷烟包在那条烟条内, 因此只能调用FOCKE401 小盒透明纸包装机输出轨道堵塞停机信号,提示操作人员进行检验,这种检测识别装置,能更好的检测由上游设备产生的变形烟包流入到FOCKE408 条盒透明纸包装机,但是无法对下游设备进行最后的检测,需要FOCKE401 小盒透明纸包装机停机进行变形烟包的检测,无疑增加设备停机率与待机时间,同时整套相关设备价格比较高。

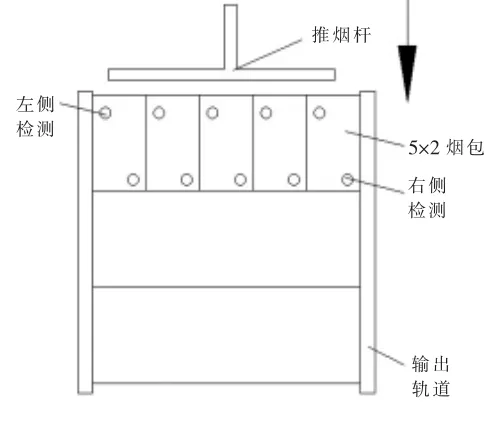

1.3.3 接近开关与PLC 检测装置

利用电感式传感器检测烟包的金属特性, 若条盒内缺少烟包或者烂铝箔纸, 接近开关检测不到金属特性曲线或者曲线突然降低,因此在输出轨道的上盖板、输出轨底部分布安装10 个电感是接近开关,为避免传感器之间的相互干扰, 分别错位对应着烟包的左侧上部与右侧下部,保持检测探头对烟包端面内铝箔纸0.8mm 的变化量,当左侧10 个检测信息经过PLC 内部程序的程序处理,当某个高电平信号突然转为低电平信号, 不能与其他组内信号保持同步, 利用在输出轨道入口偏离第一工位烟条的对射光光纤传感器,其安装高度大于推杆的运行范围,进行烟条移动位置检测, 当有烟条被转塔II 输出推杆推出,PLC 内部计数器加1,无烟条被推出时,计数器保持不变,直到左侧被剔除的烟条能真正移动3 个工位,右侧10个检测信息标识的剔除的烟条移动2 个工位, 在有新的烟条进入输出轨道时, 而缺陷的烟条即将进入烟条输出系统提升堆积保持架上时候,调用原机剔除系统,将缺陷的烟条进行剔除落在容纳箱内, 并进行蜂鸣器报警20s,提示操作人员进行该烟条的自检。 可以提前按FOCKE408复位按钮进行消除报警信号。

电感式接近接近开关与PLC 检测装置相对涡电流位移计与放大器检测装置、 彩色激光同轴位移探头与PLC检测装置,检测识别率略低,但是整套成本低廉,无需采购特定检测原件, 整个设备安装调试可有车间技术人员完成,无法厂家的技术指导。

图1 传感器安装结构示意图

2 结束语

在硬包9 进行模拟实验时,对烟包变形识别率为98.5%, 对缺包识别剔除率为100%, 在设备实际运行过程中, 共剔除缺包烟条56次,烟包侧面变形3 次(储烟柜烟包被推出时候被挤到、FOCKE401 入口推包杆错位、FOCKE408 入口堵塞) 误剔1 次。 由于整套检测成本较低,能及时提示操作人员对设备进行调整与维修,避免偶发性变形烟包流出包装机组,流入成品库,如果再想提高检测识别率,可以采用涡电流位移计与放大器检测装置。