探究连铸机漏钢预警系统的应用开发

2022-08-26管炜

管 炜

(武汉西赛冶金工程有限责任公司, 湖北 武汉 430073)

0 引言

在连铸设备中,结晶器作为其“心脏”,在一定程度上就决定了连铸的实际生产过程, 同时也是铸坯出现质量问题的“发源地”。伴随着连铸的高效化发展,不断提高浇铸速度就会面临各种质量问题,如漏钢。为了解决这一系列的问题, 就要求能够实现对于连铸机漏钢预警系统的应用与开发,这样就可以达到预期的生产要求。

1 连铸机漏钢预警系统简介

当连铸机投入使用之后, 连铸机漏钢预警系统就可以控制漏钢率,以此来减少事故的出现。但是在实际的生产之中也会有各种问题的出现,如经常会发生漏报情况、个别启动相对频繁。所以,在对应的投入使用之后就需要多次的进行优化处理, 并且落实模型软件相应的升级处理。不过因为热电偶本身的数据量较为庞大,并且分析与回放不够便利,就无法满足系统化的分析,因此需要这一基础上就需要做好对应的优化处理。针对连铸机漏钢预警系统就需要进行针对性的开发,然后才能够加以应用[1]。

2 连铸机漏钢预警技术分析

针对板坯连铸机的漏钢事故, 主要是针对下述的几个方面,其中最为频繁的是中粘结性漏钢。 针对控制结晶器铜板与坯壳之间产生相互的作用, 这样就可以实现漏钢的有效规避, 铸坯的质量同时也直接关联到结晶器与坯壳之间的对应作用。 针对结晶器与坯壳之间的相互作用,其主要是针对力与热的基本作用,外在为热传递与摩擦。 因此,就需要做好两者的监测,这样才能够进行漏钢的合理控制, 所以在当前的研究分析下就对应的开发出了各种漏钢预报方法。

2.1 基于结晶器热流分析

在粘结漏钢产生之前, 就会有热点在坯壳的表面形成,也就是当坯壳存在较高的温度时,就验证了结晶器本身的传递要明显低于正常的浇铸,也就是热流较低。 在出现裂纹漏钢之前,一般都会有热流偏高的问题存在。 这样就可以利用结晶器四个面的监控, 从而做好实时热流与各面漏钢邻接热流的比对,成为漏钢预警的标准之一。 这一种方法在很早以前就开始使用, 但是只能够针对因为传热量不足导致的漏钢事故的预测, 但是对于后续的漏报预警技术的发展有着极大的帮助作用, 一般在没有漏钢预报系统的现场操作人员使用的相对较多[2]。

2.2 热电偶测温

目前,热电偶测温技术相对成熟,并且具有较高的预警准确率,但是要求测温精度在5℃之内。基于热电偶测温的漏钢预警模型,主要包含:①通过逻辑运算的方式对于是否出现了漏钢加以判断;②基于神经网络模型来识别模式。 就逻辑判断模型分析, 前后出现了变化速度检查算式、偏差检查算式、热电偶温度变化的延迟检查算式等一系列的方式方法,通过上述的一部分或者是所有的算式进行相互之间的组合,这样就能够最大限度的提高漏钢事故的预警成功率。但是其主要面临的问题在于逻辑判断模式如何能够做到最有效、最简单的反应出精度与速度,能够将损失降至最低才是关键。

(1)粘结漏钢。针对结晶器宽面与窄面的第一排热电偶, 可以实现对于弯月面区域温度的实际变化情况进行检测。 在相应的浇注过程中,系统会将第一排的所有热电偶检测的温度直接比较其余热电偶检测的温度,见图1。针对弯月面之下的热电偶, 就要求能够达到两个标准条件:①针对某一列第一排的热电偶X 温度出现降低的时候,这一弯月面之下的热电偶Y 温度会逐渐上升,并且会直接超过热电偶X 的温度。 同时, 热电偶Y和热电偶X 的实际温度差异已经完全超出了粘结判断的界限值;②在最后的一个检测周期之中,对于热电偶X 的实际温度变化梯度本身已经将粘结判断的界限值超出。

图1 粘结漏钢判断Fig.1 Judgment of bond breakout

(2)裂纹和卷(夹)渣漏钢。当坯壳出现了脱方、纵裂、角裂的时候,就会导致裂纹漏钢的问题出现。如果没有进行良好的保护渣熔化处理,或是渣条直接卷入到坯壳,就会产生漏钢的问题。针对漏钢预报系统,针对每一个结晶器的宽面与窄面, 除开第一排之外的热电偶的实际温度变化梯度进行持续的监控, 如果两个周期之中所监测的变化梯度都要比漏钢温度变化的极限大, 那么就可以将其看成“热点”。对于两个相邻或者是以上热点的存在,就会发出报警信息,具体见图2 所示。

图2 热点报警信息Fig.2 Hot spot alarm information

(3)其他漏钢。 当浇注之中拉速相对较慢或者是开浇过程之中没有控制好时间,那么就会导致铸坯过冷的问题出现。结晶器铜板和坯壳之间就会有缝隙冷的出现。 通过热电偶温度检测,就会发现中间的某一列的温度同周围平均温度值之间存在较大的差异,那么就会预报铸坯过冷。之后的钢水在溢出弯月面就会进入到相应的缝隙之后凝固,最终导致拉坯阻力不断增加,引发不畅的现象,进而出现拉伸裂纹点。在经过热电偶排布位置的时候, 系统就会对温度频繁波动的情况加以检测,最终及时发出报警[3]。

2.3 坯壳与结晶器铜板的摩擦力

当连铸拉坯的时候,在铸坯坯壳体与结晶器铜板之间就会有摩擦力的产生,当处于恒拉速条件下的摩擦力出现变化,就让漏钢预警存在可行性。但是,无论是对于裂纹、粘结还是对于卷渣漏钢来说, 在发生漏钢之前结晶器之中的坯壳都会有缺陷的存在, 之后也会对应的改变结晶器的摩擦力。通过连铸液压振动系统的压力传感器、位置以及振动曲线实时检测结晶器摩擦力的分析。 在两者之间出现了相互粘结之后,在结晶器同伴上,坯壳粘结就会伴随着结晶器一起进行上下的同步振动;当拉速恒定、结晶器的液面高度没有任何变化的情况下, 坯壳与同伴之间的粘结在没有出现粘结的时候, 其相对的滑动面的面积较小,这样也会明显的减少其对应的摩擦应力;当浇钢过程之中瞬间产生裂纹,在受到钢水静压力的作用之后,就会出现坯壳外鼓的情况,最终增大两者之间的压力,同时也会突然的增加结晶器的摩擦力; 如果在坯壳的表面卷入了异物或者是在皮下有大块夹杂的形成,因为异物本身的凝固系数、导热系数与钢水之间存在明显的差异性,所以就会导致两者之间存在裂纹。 伴随着坯壳的向下运动,逐渐扩大裂纹之后,因为坯壳处有异物的存在,这样就会导致热流分布不够均匀, 并且坯壳的厚薄度也会存在差异, 从而产生较大的热应力。 在钢水静压力的作用下,坯壳就会出现外鼓的情况。 所以,这样就会对应的增大结晶器的摩擦力,并且伴随着异物直接拉出结晶器,让摩擦力逐渐减小,并且恢复正常。但是考虑到诸多因素对于摩擦力变化情况的限制,其实际的预报精度并不高。

2.4 神经网络漏钢预报

对于漏钢预警技术的实际发展而言, 基于热电偶测温的神经网络漏钢预报已经成为其主要的研究方向。 不过,结合现阶段的生产实际情况分析,当初期欠缺有效数据的时候, 系统开发就需要与结晶器的热流分析结合起来,并且还需要明确热电偶测温、坯壳和结晶器铜板之间的摩擦力监测, 这样才能够让逻辑预报系统更加的准确与高效。 这样就可以满足对于初期频繁的漏钢事故加以预报,同时还能够做好漏钢数据对应的收集处理,从而提供数据来支持人工智能方面的发展。最近几年,逐渐兴起了神经网络模型的信号模糊识别方法,一般会选择BP 网络等应用。 针对神经网络,通过模式识别速度的优势,再加上其本身具有良好的容错性, 就能够在各个领域之中加以推广。不过神经网络本身还是会有缺陷的存在,一旦缺少训练数据,或者是训练数据的准确度偏低,就会影响预测的结果,导致预测精度大幅度的降低。所以,神经网络预报系统落实的前提就在于漏钢数据的全面收集。在本系统中主要是包含了时间序列网络与空间网络。对于时间序列网络, 主要是针对单个热电偶的温度变化情况进行测量; 空间网络则主要是对于结晶器空间撕裂点相应传播趋势的集中表现。 系统模型基于热电偶温度变化的实际情况作为基础,通过实时生产数据对应的采集与分析,就可以进行摩擦力与热流分布情况的计算处理, 然后拉速直接组成基本参数[4]。

基于漏钢预报方法的合理分析, 奥钢联进行了结晶器专家系统对应的开发, 达涅利进行了MPBs 结晶器漏钢系统的开发, 西马克-德马克进行了MMs 漏钢预报系统的开发。 但是还需要考虑到,基于热电偶测温的漏钢预警系统,本身对于仪表检测精度的依赖度较高,基于神经网络,严重依赖准确的、大量的训练数据才能够进行后续的分析处理。

3 连铸机漏钢预报系统模型的开发研究

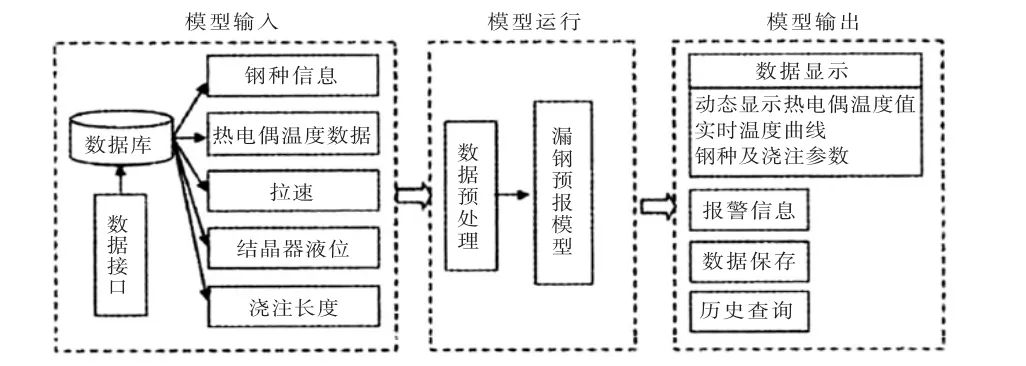

针对漏钢预警模型的实际流程,见图3。基于三种算法优点的综合化分析,这样就可以降低误报率以及漏报率。

图3 漏钢预报模型流程图Fig.3 Flow chart of breakout prediction model

3.1 逻辑判断模型

对于热电偶测温法的连铸漏钢预报逻辑判断模型, 本身主要是对于出现漏钢温度变化的模式加以识别, 也就是需要基于动态波形的模式来进行问题的分析与识别处理。 按照结晶器铜板与连铸坯壳产生破裂位置的温度变化的具体特点,就可以进行相对应的分析与判断。 一般来说,主要是对于单个热电偶温度信号在时间上的具体变化以及热电偶在空间上的温度变化, 这样就可以对于漏钢预警信息进行综合化的判断与分析。

3.2 神经网络模型

BP 神经网络模型属于基于误差反向传播算法的多层前馈网络。基于梯度搜索技术,可以让实际的输出值与期望输出值达到最小化的误差值, 一般来说包含了输入层、隐含层和输出层三个方面。其中,针对隐含层,本身通过节点,主要是前一层输出的实际加权和。对于输出层的输入,则是针对前面隐含层输出的加权和,针对节点之间的关系,则主要是通过激励函数的方式来加以决定的。针对反向的传播算法,其包含了正向与反向的两种传播。正向传播主要是通过输入层, 利用每一层隐含层来进行相应的处理,然后传递到输出层。 对于反向传播,其本身主要是按照输出层到输入层反向的传播误差信号, 进而能够达到最小的误差信号, 能够针对每一个隐含层之中的每一个神经元的权系数进行反复的修改处理[5]。

对于BP 神经网络模型预测漏钢而言,主要是基于热电偶的实际数据分析,从而实现BP 神经网络模型的建立健全。然后直接将拉速、热电偶温度和等数据直接作为网络输入,应用数学方法,从而针对输出信息与输入项之间的相互映射关系加以分析, 这样就能够识别漏钢征兆的波形, 并且网络的实际输出就是温度变化模式的相应结果。 基于模型预警结构分析,见图4,可以对于单点的热电偶温度特征的识别进行分析。

图4 连铸漏钢预报系统结构Fig.4 Structure of continuous casting breakout prediction system

3.3 空间网络模型

对于空间网络模型而言,主要是判别粘结漏钢的空间传递性,其根本作用在于:基于时序网络锁检测到的热电偶某一点粘结漏钢温度变化模式之后, 就能够针对这一种模式是否在空间相邻热电偶之间存在传播加以判别。 结合现场的结晶器铜板上的热电偶探头的具体分布情况加以分析,针对性的记录每一次测温,并且结合时间顺序来做好相对应的安排,可以直接将每一炉钢直接组合成为三维的空间数组。 在采集到一定的数据之后,就可以结合不同的冷却模式以及不同的过热度来进行划分。对于漏钢的实际情况来分析其数据形态,利用模糊聚类、图像处理的方式来进行对应的分析与统计。 按照实际情况,找准漏钢的具体规律,在获取漏钢时粘接点纵横向扩散的一般性规则之后, 可以直接选择相关点的温度数据从而实现模型的建立健全。

4 结束语

随着时代的不断发展, 现阶段为了能够满足连铸机漏钢预警的实际需求, 就需要做好针对性的连铸机漏钢预警系统的应用开发,这样才能够满足实际的生产需求,同时也能够避免在预警之中出现各种突发情况, 影响预警系统的有效应用。 所以, 在今后的研究与分析进程之中,还需要进一步加强研究与分析,以此来让连铸机漏钢预警系统的应用与开发变得更加完善。