宁波新典桥施工关键技术

2022-08-26陈涛王朝王吉

陈涛,王朝,王吉

(1.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034;2.中铁大桥科学研究院有限公司,湖北 武汉 430034)

1 工程概况

宁波新典桥主桥为下承式简支钢箱系杆拱桥,一跨跨越奉化江,钢箱系梁与钢箱拱肋固结,设双向6车道,设计速度50 km/h。主桥跨径213 m(主桥长221.6 m),矢高46 m,矢跨比1/4.63,拱轴线为1.7次抛物线,2片拱肋向内倾斜16.928°,形成提篮状,桥面标准宽度42 m。上部主体结构钢梁、钢拱和钢挑臂均采用Q345qD钢材。

拱肋采用六边形封闭钢箱结构,板件厚度根据受力情况分段布置。桥面系由横梁、小纵梁和钢桥面板(厚16 mm)构成,横梁焊接在2条系梁间,小纵梁焊接在横梁上形成梁格。在拱脚处采用箱形端横梁。跨中横梁高2.34 m,支点处横梁高3.34 m,横梁间距3 m,小纵梁间距8.1 m。

主墩下采用直径1.5 m的钻孔灌注桩(摩擦桩)基础,桩长78 m。固定支座的承台(尺寸为10 m×10 m×3.5 m)下设置9根桩基,其余3个承台(尺寸为10 m×9.1 m×3.5 m)下设置8根桩基,墩柱为圆形截面,直径为3.5 m。

2 总体施工方案及施工难点

2.1 总体施工方案

新典桥采用拱梁整体顶推方案施工,从东岸往西岸顶推,顶推总重约8 880 t(其中拱肋临时结构重约680 t),顶推距离230 m。拱梁整体顶推施工流程为:场地平整及硬化→主墩及临时墩施工→在陆地支架(临时墩A1~A13、顶推临时墩L1~L5)上分段安装系梁及桥面系→在梁上安装拱肋支架并分段安装拱肋→安装前、后导梁→采用步履式千斤顶对稳定的主拱、主桥结构进行连续顶推→落梁→支架拆除、安装吊杆(从中向边方向)→挑臂及人行道安装、铺装等→成桥调索。

2.2 施工难点

(1)顶推时由于主桥结构自重约8 200 t,而系梁高2 m,腹板最薄处仅16 mm,腹板受力大,安全风险高,因此拱肋支架设计时应尽量减小结构重量且刚度不应太大,以保证系梁适当的变形,减小系梁受力;支架拆除时承受较大的压力,如何通过构造设计减小支架拆除风险,是拱肋支架设计的难点。

(2)拱肋为空间六边形,首节拱肋在系梁平面的六边形为非对称六边形,由于受力需要,在系梁箱内有对应于拱肋的六边形加劲板,将首节拱肋准确定位到系梁的加劲板上是拱肋施工的重点。

(3)整个顶推过程中,结构的支撑点位置和悬臂长度不断变化,结构的内力和线形也不断变化,因此在顶推过程中如何保证结构安全的同时,始终保证结构的线形可控,是顶推过程中应重点考虑的问题。

3 施工关键技术

3.1 临时结构设置

3.1.1 临时墩

该桥顶推施工时,共设11个顶推墩(编号L1~L11),其中L6、L11号临时墩为桥梁P2号、P1号主墩,其余顶推墩均为临时墩。受通航限制,江中临时墩中心最大间距70 m,江中L7~L10号临时墩采用外径φ1 200 mm混凝土灌注桩,最大桩长80 m。岸上L1~L5号临时墩采用φ600 mm×110 mm型管桩,最大桩长50 m,岸上临时墩中心最大间距47 m。

3.1.2 拱肋支架

拱肋支架施工的常规做法为:拱肋安装阶段时架设较密的支架体系(此时支架刚度大、自重大),拱肋焊接成整体后再拆除安装支架,换成顶推时较稀的支架(此时支架刚度小、自重小)。该桥将拱肋安装支架作为顶推支架,以减小更换支架对工期的影响。根据拱肋支架截面刚度不同,支架方案如下:

拱肋支架采用Q345B钢材,总重约680 t,其中竖向支撑杆件选用φ700 mm×20 mm、φ630 mm×12mm、φ630 mm×10 mm型钢管,横向联系杆件选用φ426 mm×8 mm、φ325 mm×8 mm型钢管。单榀支架两竖杆间距在4~6 m,相邻两榀支架纵桥向间距在6~12 m,跨中附近四榀支架通过两道水平杆连成整体。

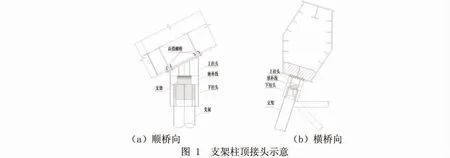

3.1.3 支架接头

支架接头采用型钢与隔板组合结构,支架柱脚接头示意见图1。

图1 支架柱脚接头示意

由于支架拆除时受力较大,为更快、更安全地拆除支架,支架接头与拱肋采用连接。支架柱顶接头由上柱头、下柱头、嵌补段三部分组成,上柱头预先与拱肋底部栓接在一起,下柱头与支架立柱焊接在一起。支架柱顶接头示意见图2。

图2支架柱顶接头示意

3.1.4 导梁

前导梁设计长度为45.5 m,后导梁长度为28 m,前、后导梁均由变截面H型钢和横向联结系组成。

导梁根据腹板和顶、底板的厚度分段设计。前导梁钢板厚度变化为30 mm→24 mm→18 mm→14 mm,高度从3 000 mm渐变到1 965 mm,前导梁沿长方向度重量为37.4 kN/m,前导梁与系梁平均刚度比为0.744。后导梁的设置与前导梁类似,钢板厚度变化为30 mm→24 mm→18 mm,高度从3 000 mm渐变到1 750 mm,后导梁沿长方向度重量为41.3 kN/m,后导梁与系梁平均刚度比为0.894。

3.2 钢结构制造技术

桥梁主体钢结构分为拱肋、系梁、桥面3个部分,受通航条件限制,钢结构采用陆运方式由加工厂运输到施工现场,再进行组拼。

系梁与桥面系运输到现场后采取“1+3”方式进行整体预拼,验收合格后整体吊装至临时支墩上。系梁与桥面的制造工艺流程为板单元制造→系梁、桥面板单元、桥面纵(横)梁制造→系梁定位→桥面板纵、横梁安装→桥面板安装→整体“1+3”预拼。

拱肋运输到现场后采取单片拱肋“1+1”方式进行整体预拼,预拼姿态与设计姿态保持一致,含风撑段的拱肋采用双拱肋与风撑进行整体预拼。单个拱肋节段由A、B两个块体拼装成1个完整拱肋结构后再参与预拼。拱肋制造工艺流程为板单元制造→拱肋A、B块体制造→组拼成拱肋→“1+1”整体预拼。

3.3 钢结构安装技术

桥面与拱肋均采用200 t龙门吊安装,系梁由西向东依次吊装,并焊接成整体,拱肋节段由两侧向跨中吊装,在拱顶处设置合龙段。系梁定位控制测点位于系梁顶面,每个断面设置3个测点,测点断面距离节段分段线300 mm,横桥向3个测点间距1 100 mm;拱肋定位控制测点位于拱肋顶面与底面,每个断面设置5个测点(顶口3个测点、底口2个测点),测点断面距离节段分段线300 mm,顶口横桥向3个测点间距750 mm,底口2个测点距拱肋中心线600 mm。

拱肋GL2~GL14节段箱口均为对称六边形,坐标计算及安装相对容易,而首节拱肋节段(GL1节段与GL15节段)与系梁交界面为非对称六边形。为保证拱肋直接传力到系梁隔板,拱梁结合段(图10)处首节拱肋节段需与系梁内加劲隔板组成的六边形对位准确。因此,拱肋吊装前,首先将系梁内的六边形在系梁顶板放样,画出六边形形状,再根据六边形位置及测点坐标对首节拱肋进行定位。由于拱肋底口为非规则形状,常规方法很难计算出拱肋在系梁附近的定位点坐标,此时需借助BIM模型计算坐标。首先确定首节拱肋底面六边形所需要的测点位置,在BIM模型中模拟出对应的测点位置,然后再以理论拱脚为基准确定六边形测点的绝对坐标值。

3.4 顶推施工

3.4.1 顶推设备

全桥采用32套步履式千斤顶,其中4套备用。每套步履顶推设备含2个顶推单元、一个液压泵站、一个控制系统,尺寸500 mm×750 mm×1 040 mm,重量3 500 kg。每套千斤顶顶升吨位为2×500 t,纵向千斤顶顶推吨位为80 t,纵向行程为1 000 mm,横向纠偏千斤顶顶推吨位为2×50 t,行程为50 mm。

3.4.2 顶推线形及内力监测

顶推前在导梁、拱肋、系梁、临时墩、拱肋支架等关键位置安装变形及应力测点,对桥梁顶推过程中的关键参数进行智能监测。变形采用全站仪全自动跟踪测量技术监测,应力采用振弦传感器监测,顶推过程中的支反力由顶推液压控制系统监测,对数据进行不间断监测,并将数据传输到云平台控制系统。顶推监控云平台主要显示的内容有结构高程、轴线、关键截面应力与各顶推支点反力,该平台将所有结果以曲线、表格形式展示,极大方便了顶推监测工作。

3.4.3 线形及内力调整

在顶推过程中,由于系梁自身变截面及顶推竖曲线的影响,顶推系统高度在不断变化,因此采用超垫的方式使箱梁在顶推过程中始终与步履式千斤顶紧密接触。由于计算过程中的系梁剪应力达到114 MPa,为增加结构的安全系数,防止不确定因素,在顶推过程中采用主动控制法调整系梁受力,即在受力最大处使千斤顶回落2 cm,将最大受力处的支反力分配到相邻的临时墩中,此时结构最大剪应力降至99 MPa。该桥整个顶推过程中,随着桥梁顶推位置的变化,通过不断调整各支点受力控制系梁应力不超过100 MPa,保证安全地完成桥梁顶推施工。

3.5 吊杆施工

由于吊杆安装受到支架影响,必须将支架拆除后才能安装吊杆,如果将支架全部拆除再装吊杆,70 m区域的系梁变形远大于拱肋变形,存在吊杆长度不足问题,所以最终方案为拆除一榀支架,再装上相应位置的吊杆,拆除顺序由中跨向边跨对称进行。每次吊杆安装后,立即吊杆张拉到计算的的吊杆力,保证其余支架受力较小的同时,也要保证梁、拱不宜产生较大的变形。

4 结语

宁波新典桥为提篮拱结构,2片拱肋向内倾斜16.928°,桥梁采用拱梁整体顶推方案施工,拱肋安装支架兼作拱肋顶推支架,具有结构顶推重量大、板件簿、结构受力大等特点。通过优化拱肋支架设计,减小支撑钢管截面尺寸,减轻拱肋支架重量与刚度,拱肋与支架接头采用螺栓连接,不仅可快速拆除支架,而且可确保拆除过程的安全;借助BIM模型精确计算首节拱肋安装坐标,保证了首节拱肋的安装精度;采用自动监测技术对桥梁顶推过程中的受力及位移进行实时跟踪监测,确保顶推过程中的结构安全。宁波新典桥总顶推距离为230 m,整个顶推过程中未出现杆件屈服、板件变形。