ZGM113型中速磨煤机提高出力改造

2022-08-26魏广鸿

魏广鸿,王 荣,刘 吉,王 耀,常 屹

(1.内蒙古京隆发电有限责任公司,内蒙古 丰镇 012100;2.新疆油田公司应急抢险救援中心,新疆 克拉玛依 834000)

近年来,受燃煤短缺及价格上涨等不利因素影响,越来越多的燃煤发电机组开始掺烧劣质煤降低发电成本。由于实际燃用煤种偏离设计煤种,导致锅炉制粉系统出现干燥出力不足、煤粉管堵塞、制粉系统磨损严重等一系列问题。有的电厂根据实际燃用煤种特性对磨煤机进行了适当技术改造,提高劣质煤掺烧比例,进一步降低发电成本[1-5]。

本文针对京隆发电公司磨煤机选型偏小、出力不足和制粉电耗偏高的问题,以优化磨煤机内部煤粉流场、提高磨盘研磨及煤粉分离效率为目的,采用大型气固两相流数值模拟等技术,创造性地提出在磨煤机内部加装切断分离器装置及喷嘴干燥风装置,在保证制粉系统安全稳定运行的前提下增加磨煤机出力、降低制粉系统电耗,进一步提高劣质煤掺烧比例,降低燃料成本,缓解企业经营压力[6-8]。

1 设备概况

京隆发电公司2×600 MW亚临界空冷机组,锅炉采用中速磨煤机冷一次风正压直吹式制粉系统,北京电力设备总厂制造的ZGM113型中速辊式磨煤机,最大通风量为100.87 t/h,转速为24.2 r/min,分离器型式为静态离心挡板式,使用设计煤种标准出力为64.66 t/h(R90=20%,HGI=50),磨煤机最大出力为72.78 t/h。每台炉配6台磨煤机,设计煤种为准格尔矿煤,校核煤种为晋北代表煤。燃烧设计煤种时,5台运行,1台备用。

由于煤炭资源紧张,京隆发电公司近年来一直掺烧低成本、低热值劣质煤。由于实际煤种远偏离设计煤种,导致锅炉制粉系统干燥出力不足,磨煤机出口温度在50~55 ℃左右,曾多次发生磨煤机满煤、煤粉管堵塞的情况。通过提高一次风压、一次风速、增加磨煤机风煤比及开大磨煤机分离器出口挡板等手段最大限度增加磨煤机出力,加剧了磨煤机内部磨辊辊架、筒体、喷嘴环、静环和煤粉管道的磨损,同时磨煤机及一次风机电耗也会增加。因此,根据现有煤种特性对磨煤机进行适当改造,提高出力,降低电耗,保证制粉系统安全稳定运行的前提下实现高负荷磨煤机五运一备的目的,从安全性、经济性方面来说都是非常必要的。磨煤机性能参数见表1。

表1 磨煤机性能参数

2 改造思路

在总结公司历年来磨煤机进行增速、分离器内部改造等经验的基础上,提出充分优化磨煤机内部流场、提高磨盘研磨及煤粉分离效率的技术路线,以达到减少合格煤粉多次碾压的目的,进一步提高磨煤机出力和降低制粉电耗,最终实现满负荷磨煤机五运一备的目的。

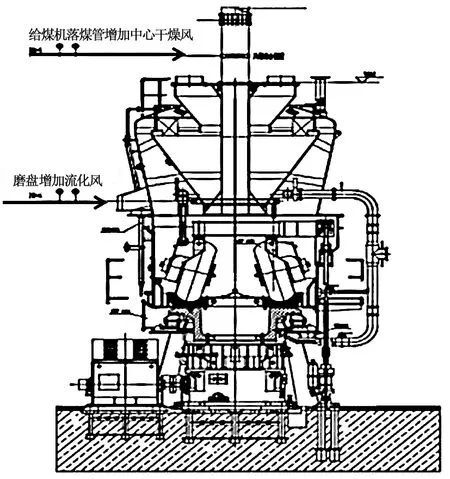

因B、C、D、E磨为主力磨,A磨作为等离子点火磨要保证煤质,F磨作为五运一备的备用磨,因此选择对B、C、D、E共4台磨煤机进行改造,改造主要分为三部分:中心干燥+磨盘流化+回粉锥体优化。

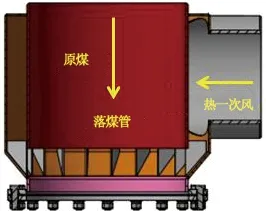

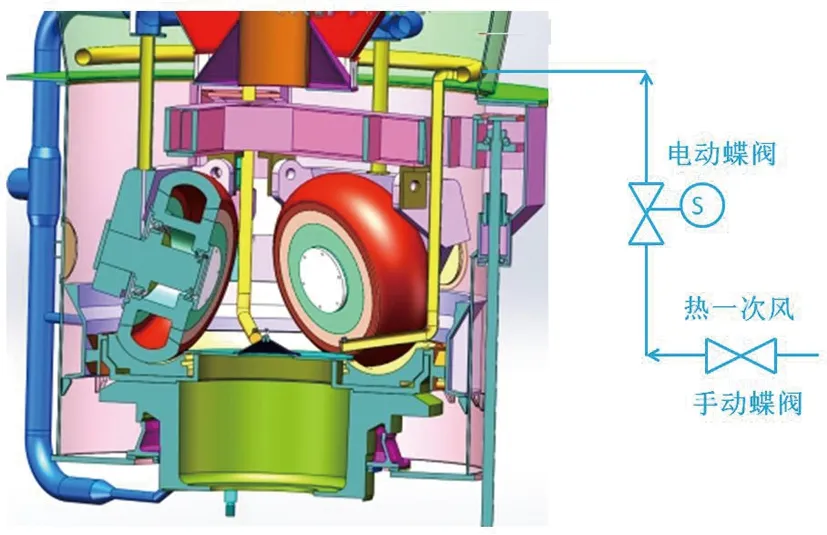

第一部分:中心干燥[9]。采用多级配风方式,在给煤机下插板后1 m的位置增加原煤干燥风,提高原煤的可磨性。该部分改造是将磨煤机热一次风提前与原煤混合,经计算此部分风量约占单台磨煤机入口总风量的5%,加入落煤管可提高原煤温度约15 ℃,能有效提高磨煤机研磨出力、降低磨煤机电耗。经计算,抽取热一次风总量的5%对喷嘴环风速的影响可忽略不计。混合风室见图1。

图1 落煤管新增混合风室

第二部分:磨盘流化。从落煤管下落的原煤经过磨辊磨盘研磨,细粉混合在原煤里,不易分离[10-11]。通过加装磨盘吹扫风,原煤在一次热风吹扫、干燥、流化扰动作用下,合格煤粉被分离卷吸从分离器进入炉膛燃烧,避免合格煤粉多次碾压,增加电机出力。磨盘新增流化风管道见图2。

图2 磨盘新增流化风管道(黄色管道)

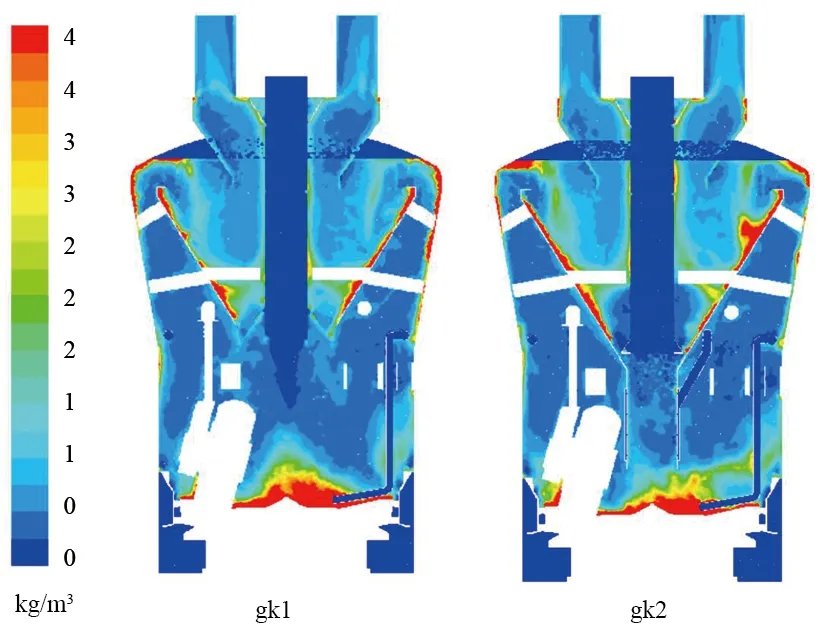

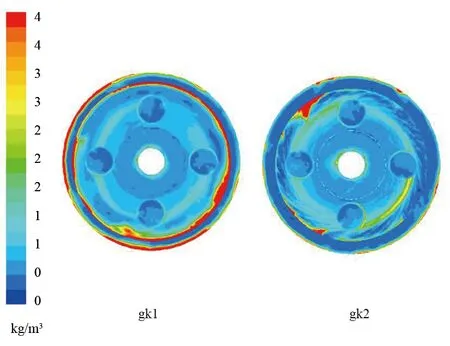

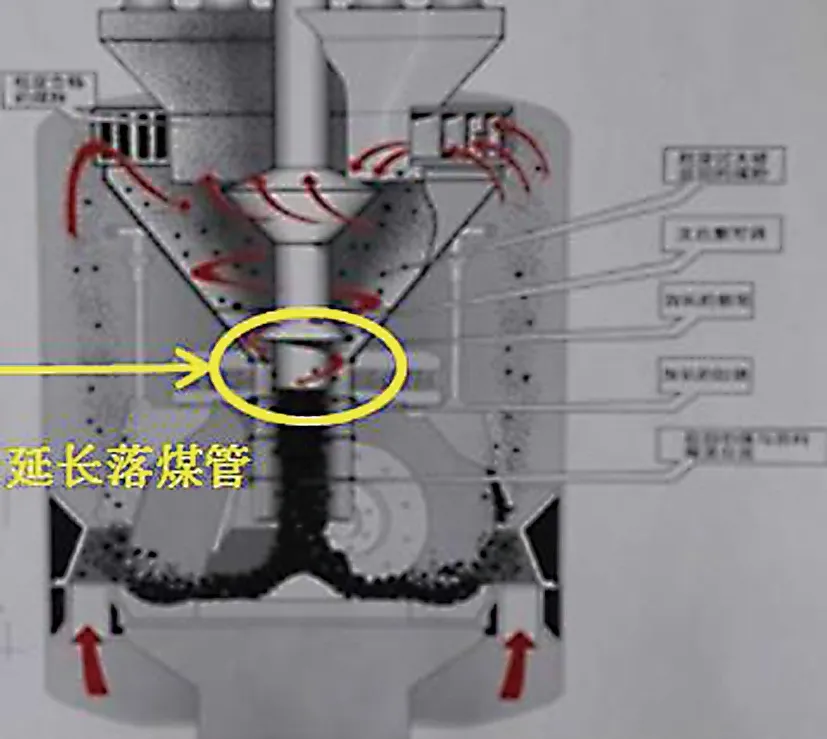

第三部分:回粉锥体优化[12-13]。切断分离器分离粗颗粒再次循环途径。由于原煤水分存在不确定性,根据现场实际,延长分离器下锥体管,将分离器分离粗粉直接与原煤混合,阻断分离器粗粉在磨煤机内部再次循环,直接回到磨辊主研磨区进行研磨,有效降低风阻。对磨煤机内部煤粉浓度流场进行模拟(见图3、图4),这部分一次风由于没有经过喷嘴环,通风风阻略有减小,速度略有增加,致使磨煤机的阻力降低约350 Pa。通风携带煤粉能力有所提高,煤粉浓度则由原来的0.53 kg/m3增加到0.60 kg/m3,煤粉浓度可提高约13.2%。

图3 数值模拟磨煤机中心截面煤粉浓度分布

图4 数值模拟磨煤机内部煤粉浓度分布俯视图

3 改造方案

改造结合机组检修进行,改造及后续调试总工期约20天。

a.在给煤机出口插板门后落煤管上加装干燥流化风装置,增加原煤干燥风,提高原煤的可磨性。热一次风取至磨煤机入口热风调门后热一次风道,开Φ530 mm孔,接Φ530 mm金属膨胀节,安装DN500高温蝶阀及DN500电动调节风门,电动调节风门后接Φ530×5 mm无缝钢管,接至落煤管混合风室,新增热风管道增加100 mm厚保温,见图5。

图5 落煤管加装中心干燥风管路示意图

b.在磨煤机入口水平段开Φ219 mm孔,加装1台DN200耐高温手动蝶阀及1台DN200开关型电动蝶阀,见图6。在磨煤机外筒壁切开Φ219 mm的孔接入热一次风管,与磨煤机外粉锥密封风管下Φ159 mm环形风管相连。在三角压架处引Φ95×10 mm铸造热一次风管,下部开口开喷嘴,喷嘴向下,将研磨合格细粉扰动、扬起,由旋转一次风带向分离器。靠近落煤管位置加装3个向上喷头形成旋转气流向上,扰动、吹扫原煤,将原煤中合格煤粉进行分离,随旋转气流带向出口粉管,既可以降低磨煤机出口煤粉混合物温度,降低煤粉发生爆炸的几率,还能降低一次风阻力,降低一次风机电耗[14-15]。

图6 磨煤机磨盘吹扫风改造示意图

c.将磨煤机分离器下锥体延长与Φ630×10 mm落煤管相连接,中间连接部位为法兰连接,便于磨煤机大修时拆除延长管,见图7。

图7 落煤管延长减少煤粉磨内再循环

4 性能试验

4.1 试验方案

为验证磨煤机改造后的效果,通过开关落煤管加热扰动风和磨盘吹扫风,对B、C、D、E磨煤机出口温度、额定出力、最大出力及磨煤单耗与改造前运行情况进行对比。试验分为工况一:将流化风门和干燥风门全部关闭(开度为0%),将磨煤机带到最大出力;工况二:在保持原磨煤机的最大出力的同时,将流化风和干燥风打开;工况三:将流化风门和干燥风门全部打开(开度为100%),将磨煤机带到最大出力。所有试验工况期间冷风门开度0%,热风门开度100%。

4.2 试验结果

B、C、D、E磨煤机600 MW负荷试验参数见表2—表5,B、C、D、E磨煤机改造前后出力情况对比见表6。试验期间先将改造后的流化风和干燥风全部关闭,B、C、D、E磨煤机最大出力分别为52.41 t/h、51.31 t/h、51.48 t/h、51.61 t/h。将干燥风和流化风全部打开,B、C、D、E磨煤机最大出力为62.51 t/h、62.03 t/h、65.35 t/h、61.85 t/h,磨煤机出力分别增加19.13%、20.13%、26.48%、19.75%。

表2 B磨煤机600 MW负荷试验参数

表3 C磨煤机600 MW负荷试验参数

表4 D磨煤机600 MW负荷试验参数

表5 E磨煤机600 MW负荷试验参数

表6 B、C、D、E磨煤机改造前后出力情况对比

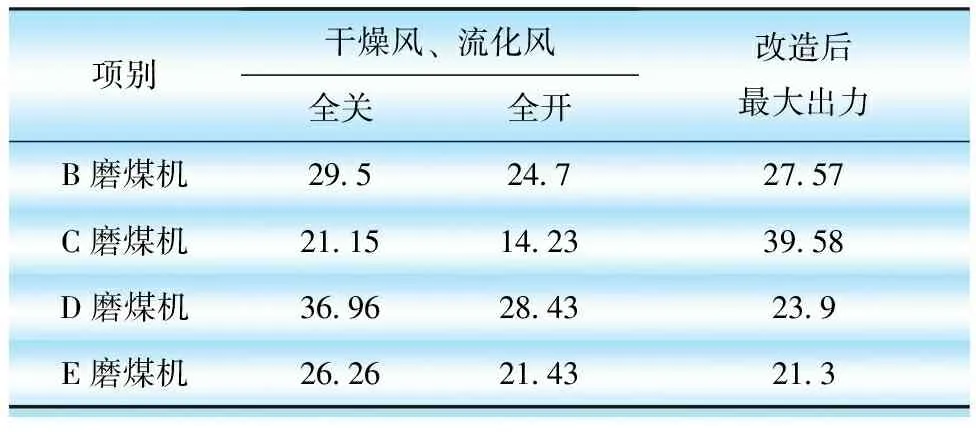

表7 试验期间各台磨煤机煤粉细度R90平均值对比 单位:%

通过试验数据发现改造后磨煤机出力有所增加,煤粉细度略有下降。磨煤机干燥风、流化风全关至全开,B、C、D、E磨煤机煤粉细度R90平均值由29.5%、21.15%、36.96%、26.26%下降至24.7%、14.23%、28.43%、21.43%。见表7。

5 经济性计算

该改造项目总投资115万元,包括设备购置、材料及施工费。改造后磨煤机实现五运一备,F磨煤机可以长时间停备。每年机组运行约6500 h,F磨煤机按照1年运行3000 h统计,磨煤单耗按8 kWh/t计算,煤量按40 t/h估算,上网电价按0.29元/kWh计算,全年预计节约电费27.84万元。改造后B、C、D、E磨除D磨单耗增加外,其他3台磨磨煤单耗都有所下降。按B、C、D、E磨煤机每台每年运行4000 h,按每台磨煤量50 t/h估算,全年节约电费约11.46万元。改造后全年节约电费约39.3万元,改造后2.5年便可收回成本。

6 结语

通过对ZGM113型中速磨煤机进行中心干燥+磨盘流化+回粉锥体优化改造,有效切断分离粗粉颗粒的再次循环途径,将碾磨合格煤粉及时扰动分离出来,提高干燥分离效率,保证了煤粉的均匀性。从运行参数及性能试验报告分析,改造后的磨煤机出力增加约20%,个别磨煤机制粉单耗、煤粉细度下降明显,既实现了磨煤机提高出力,机组高负荷五用一备的运行方式,还可降低制粉单耗,每年产生近40万元的经济效益。该改造方案与更换减速机、改造动态分离器等其他改造方案相比成本低、效果好、检修维护量小,代表了磨煤机改造的最新技术路线和方向。该技术为国内首创,可供磨煤机出力不足、电耗偏高的电厂参考。