超低排放煤电机组SCR脱硝装置运行状态研究与分析

2022-08-26王德鑫曲立涛于洪海

王德鑫,曲立涛,李 超,于洪海,王 健

(华电电力科学研究院有限公司东北分公司,辽宁 沈阳 110180)

煤电机组超低排放的全面实施对主要大气污染物减量控制效果十分显著,与2013年超低排放改造相比,NOx排放量降低了88.8%[1-3]。低氮燃烧+SCR技术是实现NOx超低排放的主要技术路线[4-5],但随着运行时间的累积,过低的NOx控制质量浓度导致SCR脱硝装置出现新的问题,如反应器出口NOx质量浓度分布不均、空预器及下游设备堵塞腐蚀、风烟系统沿程阻力增加、NOx排放质量浓度控制困难、SCR反应器出口和烟囱总排口NOx质量浓度偏差大[6-7]。这些问题对NOx达标排放及机组安全稳定运行均造成不利影响。

为掌握超低排放煤电机组SCR脱硝装置运行状态及NOx达标排放实际情况,总结分析各煤电机组存在的共性与个性问题,并根据现有技术条件提出改进建议,本文以10座电厂10台超低排放煤电机组SCR脱硝装置为研究对象,对比分析了反应器流场、温降、出口NOx分布、空预器阻力及NOx排放水平,研究了SCR脱硝装置运行状态异常的原因,为超低排放机组SCR脱硝装置故障分析与处理提供一定参考。

1 研究方法

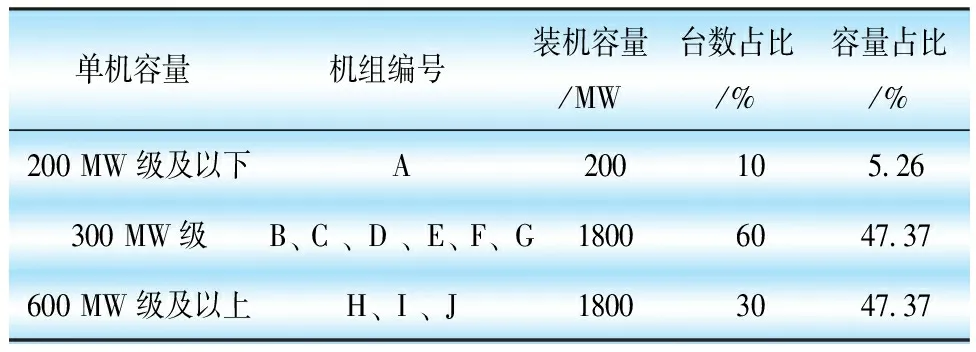

本次调查研究共选择了10座电厂10台煤电机组SCR脱硝装置为研究对象,这些脱硝装置已完成超低排放改造,并在2020年开展A级检修,总装机容量为3800 MW。主要分布在东北三省、京津冀及内蒙古区域,机组概况见表1。

表1 机组概况

NOx排放质量浓度数据采用CEMS统计数据,运行时间及NOx超标时间、超标原因等数据信息来源于各机组生产报表,烟气流量、温降、NOx质量浓度分布、空预器阻力等数据来源于各机组A级检修性能试验报告。

2 结果分析

2.1 NOx达标排放情况

参与调查的SCR脱硝装置主要设备运行状态基本良好,其健康性和安全性基本能够满足系统稳定运行的要求。2020年,参与调查的机组整体NOx排放达标率为99.88%,NOx累计超标86.87 h(已根据排污许可证申请与核发技术规范、固定污染源烟气排放连续监测技术规范等要求,剔除满足机组启停期间有豁免条件的排放数据),平均每台机组NOx超标时间为8.687 h。图1统计了NOx各类超标原因的时间占比。

图1 NOx超标时间分布情况

由图1可知,启停机时段NOx超标排放时长占比最高,主要原因为机组启停机期间,SCR 反应器入口烟气温度较低,无法达到320~420 ℃的SCR 脱硝工艺正常工作温度区间。SCR脱硝无法正常投运,导致NOx排放质量浓度超标[8]。

2.2 反应器入口烟气流量

烟气流量决定反应器内烟气流速与反应接触时间[9],烟气流速相对标准偏差能反映烟气流速在监测断面的不均匀程度。相对标准偏差计算见式(1)。

(1)

调查统计了研究对象A、B两侧SCR反应器入口烟气流量及入口流速相对标准偏差情况,结果见表2。

表2 SCR反应器入口烟气流量及流速相对标准偏差

由表2可知,参与调查的机组A、B两侧SCR反应器入口烟气流量绝对偏差最小值为0.07%,最大值为16.11%,平均值为5.89%。统计结果表明,大部分机组A、B两侧SCR反应器入口烟气流量存在偏差。烟气偏流导致两侧反应器处理烟气量不一致,催化剂磨损、消耗情况也会产生差异。参与调查的机组中,单侧反应器入口截面烟气流速相对标准偏差最小值为7.89%,最大值为33.40%,平均值为16.28%,可见单侧反应器入口截面烟气流速分布不均匀的情况普遍存在。反应器入口烟气流速分布不均,将会存在局部气流流速过高情况,经过导流板进入第1层催化剂上层时仍不能得到有效改善。在相同喷氨量工况下,局部烟气中NH3质量浓度相对较低,同时烟气在该区域所属催化剂层停留时间相对较短,反应时间不足,进而导致SCR脱硝装置出口对应区域NOx质量浓度偏高。因此在实际运行中,应对锅炉燃烧配风方式进行调整,尽量控制两侧氧量的偏差在较小范围内。同时应保证省煤器输灰系统运行状态,避免反应器上游烟道积灰引起烟气流场改变。根据反应器阻力变化情况,及时调整催化剂吹灰压力与周期,避免催化剂积灰堵塞引起反应器阻力升高。

2.3 反应器温降

调查统计了研究对象A、B两侧SCR反应器烟气温降情况,结果见表3。

表3 部分机组SCR反应器烟气温降 单位:℃

由表3可知,参与调查的机组A、B两侧SCR反应器烟气温降最小值为1 ℃,最大值为9 ℃,平均值为4 ℃。A、B两侧SCR反应器烟气温降均能达到不大于3 ℃的性能保证值要求的机组有A、F机组,仅占全部调查机组的20%。可见,SCR反应器温降超出性能保证值的情况较为普遍,烟气温降过高说明反应器本体存在漏风或保温效果不良,增加系统运行负担的同时也势必会造成热量损失。

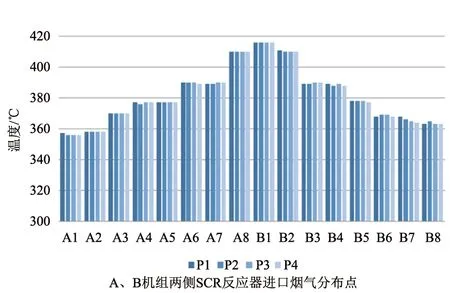

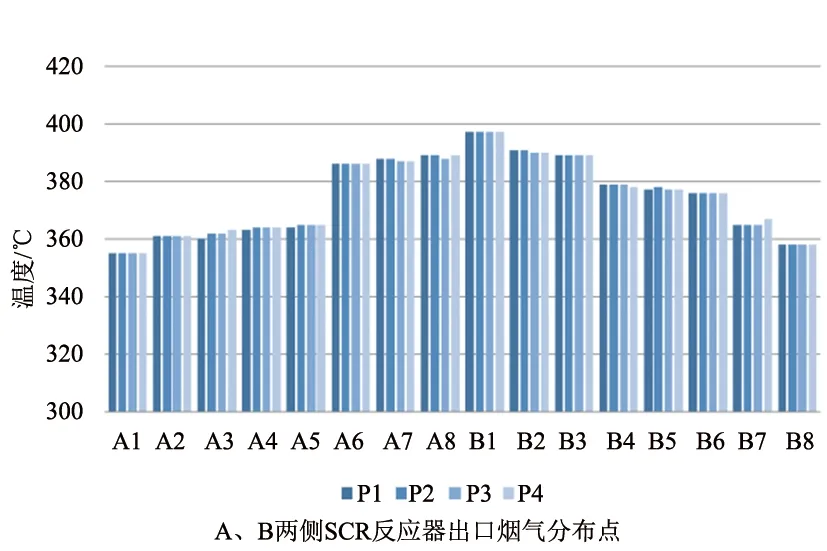

B机组A、B两侧SCR反应器烟气温降平均值为7 ℃,在所有参与调查机组中最大。图2、图3为B机组SCR反应器进口、出口截面烟气温度分布图。

图2 反应器进口烟气温度分布情况

图3 反应器出口烟气温度分布情况

由图2、图3可知,A侧反应器进口烟气温度最大值为410 ℃,最小值为356 ℃,相差54 ℃;B侧反应器进口烟气温度最大值为416 ℃,最小值为363 ℃,相差53 ℃。A侧反应器出口烟气温度最大值为389 ℃,最小值为355 ℃,相差34 ℃;B侧反应器出口烟气温度最大值为397 ℃,最小值为358 ℃,相差39 ℃。SCR反应器平均烟气温降为7 ℃,大大超出烟气温降不大于3 ℃的性能保证值要求,并反映出B机组SCR反应器烟气温度场均匀性较差。因此,SCR反应器进口烟气温差较大的机组,应根据反应器进口温度场情况调整锅炉燃烧工况,并检查烟风挡板、导流板等调节装置功能是否正常,必要时可利用数值模拟结合现场试验数据查找偏差原因并制定调整方案[10-11]。同时,SCR反应器烟气温降较高的机组应及时检查SCR反应器、烟道保温及系统漏风情况,尽可能减少烟气温降,避免能耗损失。

2.4 反应器出口NOx质量浓度分布

NOx质量浓度分布的相对标准偏差能够反映出反应器出口NOx质量浓度分布不均匀程度,采用烟气分析仪测试出口烟气中NOx质量浓度,多点测试后计算出口NOx质量浓度相对标准偏差,以表征出口浓度分布的不均匀性。相对标准偏差计算见式(2)。

(2)

表4 反应器出口NOx质量浓度分布

由表4可知,参与调查的机组A、B两侧SCR反应器出口NOx质量浓度分布的相对标准偏差最小值为11.50%,最大值为53.10%,平均值为32.73%,其中87.5%的单侧反应器出口NOx质量浓度的相对标准偏差超过了15%的性能保证值要求,表明SCR反应器普遍存在NOx质量浓度分布不均的情况。

反应器出口NOx分布不均的根本原因是入口氨氮摩尔比分布不均,导致反应器内NO催化剂还原反应不均匀[12]。反应器出口NOx分布不均造成局部氨逃逸增加,氨逃逸量越大,硫酸氢铵生成量就越多,严重时造成下游的空预器堵塞。另外,反应器出口CEMS一般采用单点测量,反应器出口NOx分布不均会导致单点CEMS测试数据不能够反映烟道内NOx质量浓度真实水平,测试数据与均匀混合的总排口CEMS测试数据产生偏差。

降低反应器出口与总排口CEMS测试数据偏差大的主要措施是改善反应器出口NOx分布均匀性,根据反应器进口流场、浓度场调节喷氨格栅开度,使反应器入口氨氮摩尔比尽量匹配,可显著改善SCR脱硝反应器出口NOx质量浓度分布均匀性。文献[13]通过喷氨优化最终能够实现出口NOx波动幅度控制在±10 mg/m3以内,降低出口截面上平均NOx分布相对标准偏差至20%以内。而对于开展喷氨优化调整试验对反应器出口NOx质量浓度分布均匀性无明显改善的机组,应评估喷氨格栅调节功能,并进行流场、浓度场摸底测试,结合数值模拟开展脱硝装置流场优化治理工作[14]。如文献[15]通过CFD模拟优化提出改造方案,并进行现场改造。改造后再次通过流场测试显示,流场分布大为改善,系统运行更加稳定。有条件的机组还可考虑增加进、出口烟气分析仪数量,进行喷氨格栅自动精准喷氨改造。

2.5 空预器压差

调查统计了研究对象A、B两侧空预器烟气侧压差情况,结果见表5。

表5 空预器烟气侧压差情况

由表5可知,参与调查的机组空预器烟气侧压差在机组负荷率基本相当的情况下,最小值为1.35 kPa,最大值为2.64 kPa,平均值为1.59 kPa。由此可见,参与调查的机组空预器烟气侧压差基本能够维持在设计范围内。但个别机组空预器烟气侧满负荷工况下压差较高,如F机组B侧空预器压差为2.64 kPa,G机组B侧空预器压差为2.12 kPa,明显高于其他机组平均水平。且F机组、G机组A、B两侧空预器压差均存在较大偏差,一定程度上能够说明压差较高侧空预器存在堵塞情况。

氨逃逸在SCR工艺中客观存在,低负荷下反应器入口烟气温度低、催化剂性能下降、反应器入口NOx质量浓度超设计值、反应器出口NOx质量浓度分布不均等因素,都是造成氨逃逸过高的因素[16]。逃逸的NH3与烟气中的SO3、水生成大量硫酸氢铵,不仅会对冷端传热元件造成腐蚀,而且液态的硫酸氢铵捕捉飞灰的能力极强,极易造成冷端层元件堵灰,从而导致空预器运行阻力升高[16]。研究表明,若氨逃逸率增加到2 μL/L时,空预器运行半年后其阻力增加约30%;若氨逃逸率增加到3 μL/L时,空预器的阻力将会快速增加50%甚至更高。

空预器堵塞一般发生在空预器冷端传热元件处,其原因主要是空预器冷端烟气温度相对较低,更利于硫酸氢铵的生成与沉积[17]。因此在空预器正常吹灰无法维持较低的烟气侧压力时,可适当提高排烟温度,使沉积的硫酸氢铵高温分解,减缓堵塞情况[18]。但控制氨逃逸在较低水平运行才是解决此类问题的最终手段。

3 结语

参与调查机组基本能够实现NOx超低排放,但反应器入口烟气流量偏差、烟气流速分布不均、反应器出口NOx质量浓度分布不均等问题普遍存在。在日常运行中,应通过燃烧调整控制脱硝反应器入口NOx质量浓度在设计值内,合理控制出口NOx质量浓度在较高水平对降低氨逃逸及缓解下游设备堵塞有积极作用;保证省煤器灰斗输灰系统正常运行,尽量减少随烟气进入反应器的烟尘量。检查吹灰系统运行状态及吹灰器工作覆盖范围,避免存在吹灰未覆盖死角,对于催化剂积灰与压差增加较快的反应器应增加吹灰频次,加强催化剂层及空预器吹灰系统治理能够有效预防设备积灰堵塞;开展喷氨优化,使反应器入口氨氮摩尔比尽量匹配,改善SCR脱硝反应器出口NOx质量浓度分布均匀性,降低氨逃逸;开展脱硝装置性能评估优化与催化剂全生命周期管理工作,保障NOx达标排放与脱硝装置稳定运行。