锅炉深度调峰运行NOx排放偏高原因及应对措施

2022-08-26邴长江关风一徐绍宗

邴长江,关风一,王 博,徐绍宗,李 闯

(1.国家能源集团康平发电有限公司,辽宁 沈阳 110500;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;3.辽宁东科电力有限公司,辽宁 沈阳 110179)

“十二五”期间,我国把NOx排放指标纳入到《国民经济和社会发展第十二个五年规划纲要》的约束性指标中,并提出全国NOx排放总量削减10%的目标。在此背景下,火电行业率先做出积极应对措施,电厂于2012年对2号锅炉加装SCR脱硝装置,并于2013年进行了低氮燃烧器改造。

“十三五”期间,我国电力建设步伐不断加快,国家重点加大了可再生能源的投资力度,水电、风电、太阳能发电装机规模不断扩大,截至2020年底,全国发电装机容量达到20亿kW,其中风电2.81亿kW,太阳能发电2.53亿kW,但是在可再生能源快速发展的同时,部分地区弃风、弃光、弃水问题仍然存在,“三北”地区风电消纳困难,局部地区电网调峰能力严重不足,尤其北方冬季采暖期调峰困难,进一步加剧了可再生能源消纳矛盾。机组深度调峰是近期火电行业的工作重点和创收盈利的主要途径。

由于火电厂降低NOx排放的手段总体上分为炉内脱硝和尾部烟道脱硝,两者相互影响、相互制约。电厂2号锅炉在电负荷65 MW下深调时,燃用高水分、低挥发分煤,SCR入口氮氧化物质量浓度超过600 mg/Nm3,超出SCR反应器脱硝能力,氮氧化物排放值超标。同时,低负荷时脱硝入口烟温在280 ℃左右,严重影响氨的催化还原反应,迫使投入大量氨导致氨逃逸增加。

在此背景下,为了提高深调收益,降低氨耗率,降低机组环保方面的压力,并完善优化深调负荷锅炉整体运行方式,以该电厂2台锅炉为研究对象,进行了一系列的调整试验。

1 设备概况

该电厂2号锅炉为三井巴布科克能源有限责任公司制造的蒸发量为1162.82 t/h、亚临界参数、一次中间再热、单炉膛、平衡通风自然循环汽包锅炉。

锅炉设计燃用内蒙古准格尔混煤,制粉系统采用中速磨正压直吹式,锅炉配有4台MPS-89G型磨煤机,额定负荷时3台磨煤机运行,1台备用。每台磨煤机带6个低NOx轴向旋流式燃烧器,24只燃烧器分2层前后墙对冲布置,在上层燃烧器上部设有12个燃尽风喷口(前后墙各6个),同层6只燃烧器共用1个风箱,风箱两侧设有风量调节挡板。其目的是形成煤粉分级燃烧降低NOx的生成量。锅炉配有2台引风机、2台送风机和2台一次风机,各风机配备变频电机。

锅炉设计为倒U型布置,在炉膛上部,沿烟气流程依次布置屏式过热器、末级过热器、再热器垂直管排(再热器热段)、一级过热器、再热器水平管排(再热器冷段)、省煤器、SCR脱硝反应器。在锅炉出口布置2台三分仓回转式空气预热器,首先加热二次风,而后加热一次风。烟气依次流经上述设备,在5电场的静电除尘器中经过除尘净化后排入脱硫塔,脱硫后排入烟囱。

主蒸汽温度采用二级喷水减温控制,再热蒸汽温度控制是通过引自引风机出口到冷灰斗的再循环烟气来实现。再循环烟气的引入减少了炉膛内部辐射热的吸热量,增大对流受热面的吸热量。设计满负荷时,再循环烟气量最小,低负荷时,采用调整烟气再循环挡板,增加再循环烟气量,以保证再热蒸汽温度。此外,再热器入口还布置有再热器事故喷水系统,以防止再热器超温。锅炉主要设计参数和锅炉设计煤质参数见表1和表2。

表1 锅炉主要设计参数

表2 锅炉设计煤质参数

2 存在问题分析

a.2号锅炉在深调负荷时,SCR入口NOx质量浓度较高。NOx生成浓度高,首先需要了解NOx的生成机理,对于煤粉锅炉而言,煤粉喷入炉膛后,在水冷壁的辐射和热烟气的对流加热下,以高加热速率进行煤中挥发分的析出、燃烧和焦炭的燃烧等[1-2]。煤粉燃耗产生的NOx中95%的部分是NO。根据燃烧过程的特点和NO的生成途径的差异,将NO分为瞬时型、热力型、燃料型3种。瞬时型NO是空气中的N与燃烧产物CH基团在火焰锋面内的高温下反应产生CN、HCN等中间产物,这些中间产物与O2反应生成NO。由于瞬时型的NO是在燃烧的火焰锋面内部生成的,这个火焰锋面非常薄,则这种NO的生成时间极短,生成量也是非常少的,通常认为占总煤粉燃烧NO的生成量的5%以下。热力型NO是由于高温下,空气中的N2与O2、氧原子、OH基团等反应生成。在温度低于1500 ℃时,热力型NO的产生量很小,锅炉在深调负荷下运行时,锅炉截面热负荷较低,炉膛温度未达到1500 ℃,该型NO对总生成量影响较小。燃料型NO主要由煤中的N元素在燃烧过程中直接或间接氧化形成。

b.燃用相同煤质、相同锅炉负荷,2号锅炉NOx质量浓度远高于1号锅炉。控制2台锅炉燃用相同煤质、带相同锅炉负荷,比较2台锅炉运行参数上的差异。发现2号锅炉的运行氧量高于1号锅炉1%~1.5%,同时,2号炉NOx生成量高于1号炉100~150 mg/Nm3。说明2台炉NOx的差别主要是由运行氧量差别引起的。

3 配风调整试验

a.开启烟气再循环

烟气再循环是从引风机入口抽取烟气由炉底供入炉膛。通常情况下烟气温度为120~130 ℃,与高温烟气混合可有效降低炉膛温度水平,同时烟气中含氧量较低,可降低炉膛氧量水平,二者叠加的作用可有效抑制NOx的生成。随着烟气再循环的开启,烟气量也随之增加,脱硝前受热面的烟温降减小,会增大脱硝入口烟气温度,有利于SCR的反应效率。

b.降低一次风量

煤粉着火三要素包括煤粉浓度、氧量、炉膛温度。由于之前电厂发生的烧毁燃烧器事故,特将单台磨煤机的一次风最低风量限定在25 kg/s,主要考虑风量过小会烧毁燃烧器。一次风量过高直接会影响到煤粉浓度和降低炉膛温度,同时氧量充足,综合比较更倾向于不稳定着火。为此,在保证制粉系统干燥出力和不堵管的前提下,降低一次风率更有利于稳燃。

c.降低二次风量

降低二次风量主要是通过调小或关闭二次风挡板门和后风后挡板开度来降低风量。在深调负荷运行时,为了保证火检稳定,通常后风口处于关闭状态,调整手段只有调小二次风挡板门开度[3-5]。

4 调整试验结果

4.1 烟气再循环试验结果

电厂烟气再循环系统主要目的是通过增加对流烟气流量来调整低负荷再热蒸汽温度。通常氮氧化物浓度偏高处在低负荷段,即电负荷55 MW,主蒸汽流量240 t/h负荷段,脱硝入口烟温也处于一个较低的水平,在平常运行上烟气再循环挡板开度控制在30%,工况1是烟气再循环挡板开度为30%,工况2在工况1的基础上将烟气再循环挡板开度调至50%。

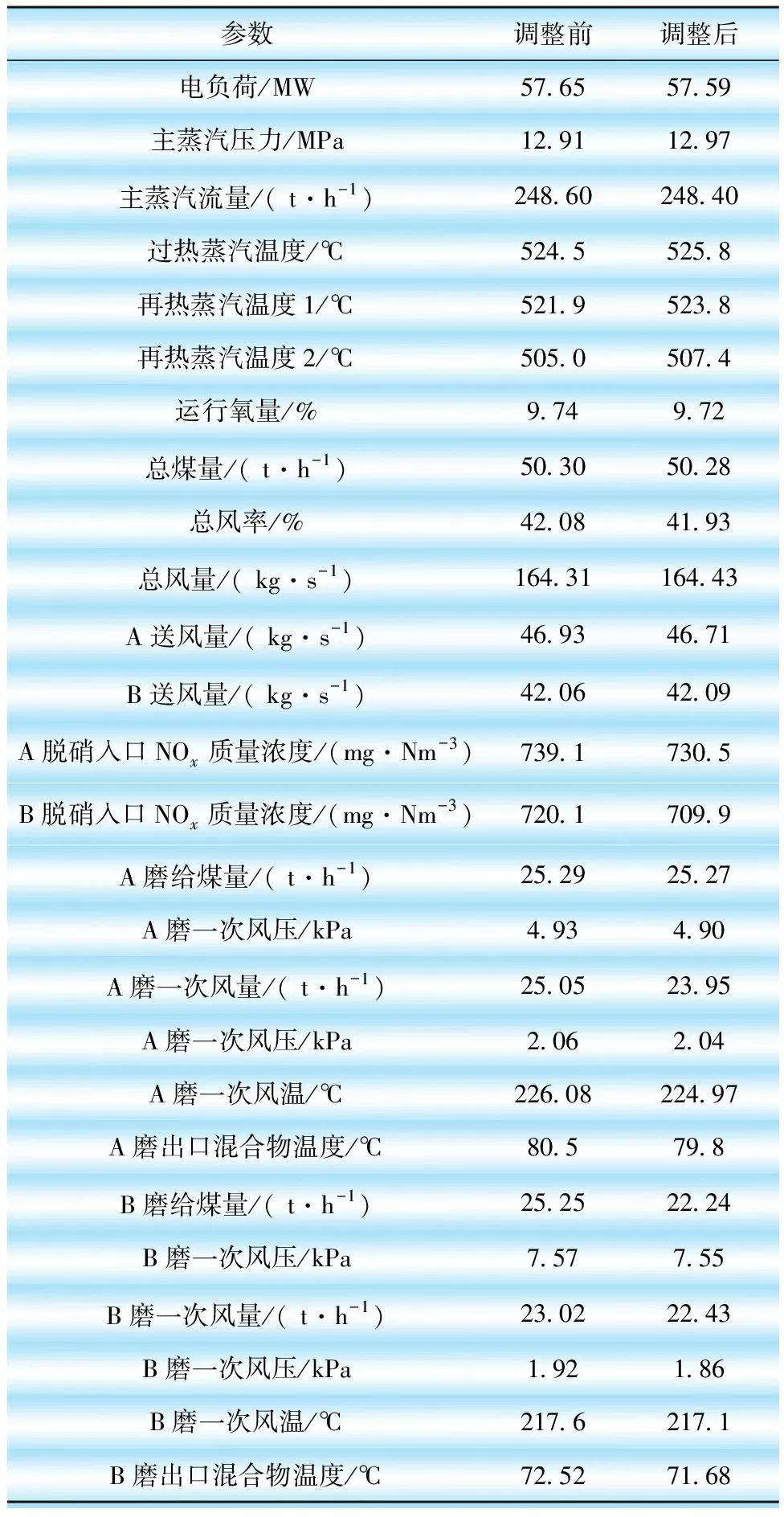

工况调整前后锅炉主要运行参数见表3,保持总煤量和总风量不变。调整前,A侧脱硝入口NOx质量浓度为739.1 mg/Nm3,B侧脱硝入口NOx质量浓度为720.1 mg/Nm3,两侧平均值为729.6 mg/Nm3,A侧脱硝入口烟温平均值为292.6 ℃,B侧脱硝入口烟温平均值为292.1 ℃。调整后,A侧脱硝入口NOx质量浓度为720.1 mg/Nm3,B侧脱硝入口NOx质量浓度为661.1 mg/Nm3,两侧平均值为690.6 mg/Nm3,A侧脱硝入口烟温平均值为294.3 ℃,B侧脱硝入口烟温平均值为293.8 ℃。再循环烟气挡板开至50%后,NOx质量浓度降低39 mg/Nm3,脱硝入口烟气温度提高约2 ℃。以上数据证明,开启烟气再循环对降低NOx排放有效。

表3 烟气再循环开启前后锅炉主要运行参数

4.2 降低一次风量试验结果

电厂考虑风量过小会烧毁燃烧器,将单台磨煤机一次风量限值为25 kg/s。前文已经阐述了降低一次风量的作用,将A磨煤机一次风量限值改为23 kg/s,B磨煤机一次风量限值改为21 kg/s。

将A磨一次风量加偏置由25 kg/s降至23 kg/s,B磨一次风量加偏置由23 kg/s降至21 kg/s。由于实际运行中煤质发热量实时变化,煤量也随着变化,热工控制逻辑未及时响应导致一次风量未能降至实际的偏置值。最终A磨一次风量由25.05 kg/s降至23.95 kg/s,B磨一次风量由23.02 kg/s降至22.43 kg/s。

工况调整前后锅炉运行参数见表4。调整前,A侧脱销入口NOx质量浓度为739.1 mg/Nm3,B侧脱硝入口NOx质量浓度为720.1 mg/Nm3,两侧平均值为729.6 mg/Nm3。调整后,A侧脱硝入口NOx质量浓度为730.5 mg/Nm3,B侧脱硝入口NOx质量浓度为709.9 mg/Nm3,两侧平均值为720.2 mg/Nm3。降低一次风量后,NOx质量浓度降低9.4 mg/Nm3。虽然该项调整对氮氧化物浓度降低少,可以说明原理上是正确的,只是受煤质波动因素影响较大。

表4 降低一次风量前后锅炉主要运行参数

4.3 降低二次风量试验结果

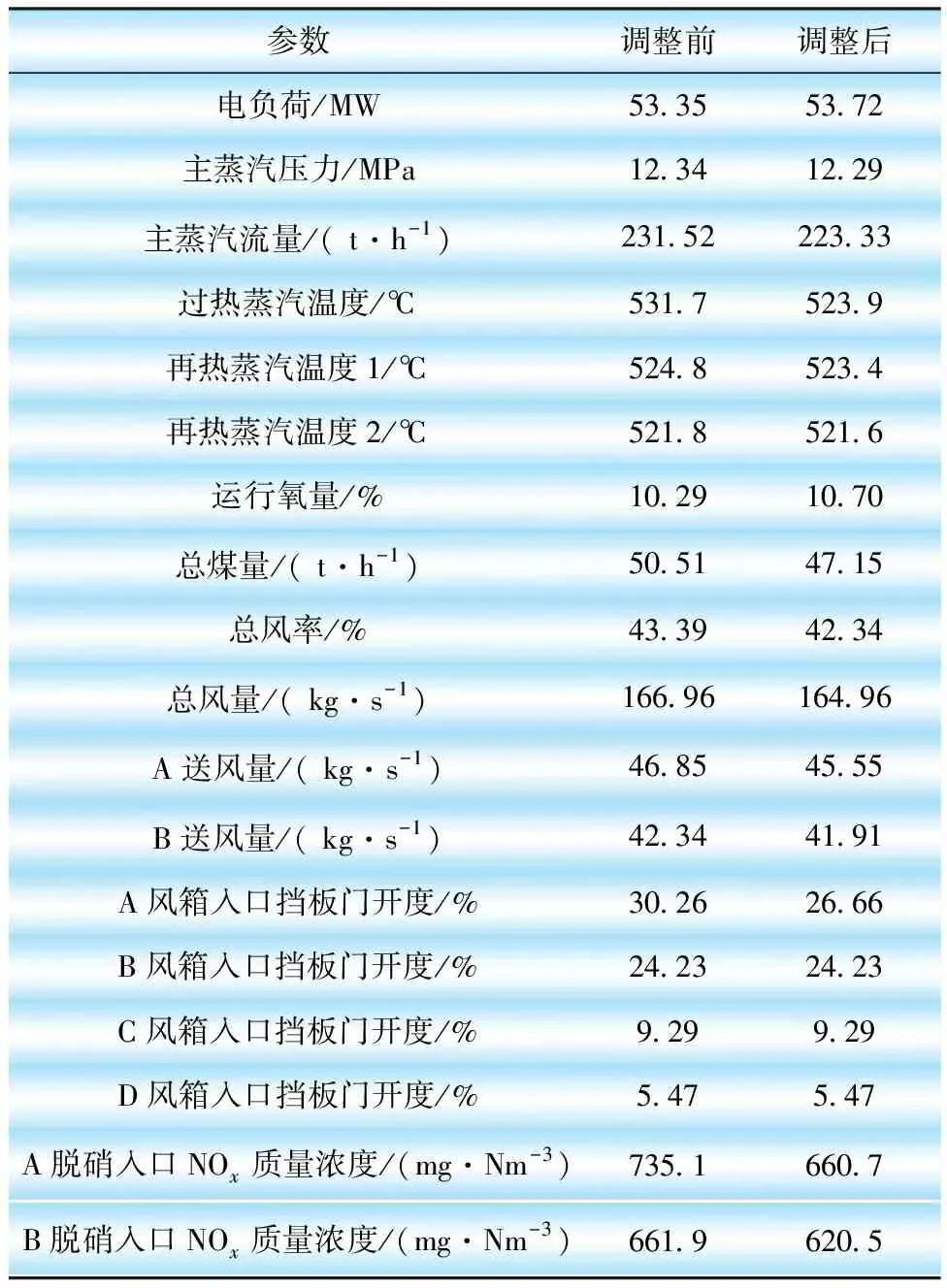

调整前工况是将烟气再循环挡板开度调至50%,A磨一次风量调至25 kg/s,B磨一次风量调至24 kg/s,稳定运行2 h观察其氮氧化物生成情况。调整后工况是在原工况的基础上改变二次风门的开度,A层风箱入口挡板门由原始开度30.26%调至26.66%,其他运行参数保持不变运行。调整前后锅炉运行参数见表5。

由表5可见,调整前A侧脱硝入口NOx质量浓度为735.1 mg/Nm3,B侧脱硝入口NOx质量浓度为661.1 mg/Nm3,两侧平均值为689.1 mg/Nm3。调整后,A侧脱硝入口NOx质量浓度为660.7 mg/Nm3,B侧脱硝入口NOx质量浓度为620.5 mg/Nm3,两侧平均值为640.6 mg/Nm3。通过降低二次风量,NOx质量浓度降低48.5 mg/Nm3。

表5 降低二次风量前后锅炉主要运行参数

4.4 2台锅炉运行工况对比试验结果

通过对2号锅炉进行针对性调整,发现每项手段对抑制氮氧化物的生成均有不同程度的效果。人为将2台炉的煤质、一次风量、二次风箱入口挡板门开度、锅炉负荷、机组控制方式均调整一致,比较2台炉氮氧化物生成浓度的偏差。2台锅炉运行工况对比试验期间的运行参数见表6。对比发现1号锅炉的总风率为39.14%,而2号锅炉的总风率为41.28%,2号炉氮氧化物浓度高于1号炉100 mg/Nm3以上,判断其根本原因就是总风率的偏差导致的。将2号炉的A、B二次风箱挡板门开度由20%调整至15%,烟气再循环挡板门开度调至40%,2号炉的总风率下降至38.25%左右,氮氧化物生成量有大幅降低,最终A侧脱硝入口NOx质量浓度降至353.6 mg/Nm3,B侧脱硝入口NOx质量浓度降至461.5 mg/Nm3,两侧平均值为407.6 mg/Nm3,比1号炉低137.7 mg/Nm3。通过对比试验得出,运行氧量是氮氧化物生成偏高的主要原因,采用合理的方式降低运行氧量对于降低氮氧化物是有效的。

表6 2台锅炉运行工况对比试验运行参数

5 结论

a.通过开启烟气再循环、降低一次风量、降低二次风量可有效降低氮氧化物生成量。锅炉低负荷运行时尽量降低运行氧量,可减低氮氧化物生成以及脱硝系统运行成本。

b.同等炉型在燃用相同煤质时,其氮氧化物的生成量亦有不同,受就地氧量表和一、二次风调节门特性的影响,应该区别对待。

c.随着锅炉深度调峰负荷的降低,脱硝入口烟气温度也随之降低,可进行烟气旁路和复合热水再循环等改造来提高烟气温度。