加载速率和几何尺寸对国产A508-III 钢断裂行为影响的实验研究1)

2022-08-26崔光顺李一磊孙建华杜开开

崔光顺 包 陈 ,2) 李一磊 孙建华 杜开开

* (西南交通大学力学与航空航天学院,应用力学与结构安全四川省重点实验室,成都 610031)

† (中国核动力研究设计院反应堆工程研究所,成都 610213)

引言

核能作为近零排放的清洁能源,在我国能源电力清洁化、低碳化转型进程中迎来极大的发展机遇.受日本福岛核电站事故的影响,确保核电站及其部件的安全成为核能安全领域亟待解决的关键问题[1-2].反应堆压力容器(reactor pressure vessel,RPV)是决定压水堆核电站使用寿命的关键部件,它容纳着高温、高压、强放射性的堆芯且运行时间长,运行环境复杂,其结构安全对核电站的运行起着至关重要的作用,必须保证其全寿期内破漏零风险[3-7].此外,装备于核潜艇、核动力航母的军用小型核反应堆,陆上反应堆遭遇地震冲击等情形下,RPV 结构的动态断裂性能也是其安全评定的重要指标.我国反应堆主设备的国产化率已超过80%,用于锻造压水堆RPV 的A508-III 钢已完全国产化.A508-III 钢属于具有体心立方晶格结构的铁素体钢,具有明显的韧脆转变现象[4],该现象与温度、几何约束和加载速率密切相关[8-9].

目前RPV 钢的韧脆转变研究主要集中在由温度、几何约束和辐照变化引起的韧脆转变[10-13],而由加载速率改变引起的韧脆转变研究较少.潘建华[14]分别采用J积分增量方程方法与Schindler 方法得到了Q345 R 钢在冲击加载下的动态J-Δa阻力曲线,与准静态J-Δa阻力曲线对比后发现,动态加载条件下的J-Δa阻力曲线要高于准静态结果.Wang 等[15]参考ASTM E1820 标准,通过分析夏比冲击试样断裂的物理意义、载荷-时间曲线和尺寸参数等,获得了A508-III 钢的动态断裂韧性.文献[9] 利用Hopkinson 杆试验装置,通过改变试验温度与加载速率,研究了SA516 Gr.70 钢在高加载速率下的韧脆转变温度T0,对比准静态结果发现T0显著升高.上述动态断裂韧性研究均是在中高速(速率大于3 m/s)下开展试验,且速率不恒定.李一磊等[8,16]通过设计专用试验夹具,采用高速材料试验机研究了15 MnTi 钢和11 MnNiMo 钢在不同中低加载速率下的韧脆转变行为,获得了两种钢材的动态断裂韧性与韧脆转变速率,但并未给出断裂韧性随速率与几何约束变化的规律,同时也未涉及A508-III 钢的研究.

几何约束对材料韧脆转变行为的影响得到了学者们的持续关注,相继涌现了K-T[17],J-Q[18-19],JA2[20],J-Tz[21-23]等多种断裂约束评价方法.文献[24]通过试验获得了A533-B 钢在-40℃下的解理断裂韧性并基于J-A2方法获得了与试验值吻合较好的预测结果.Gong 等[25]在J-Q理论基础上引入面外约束参数TZ,研究了试样厚度对X80 钢夹持式单边缺口拉伸试样抗断裂性能的影响,建立了面外应力与面内应力之间的关系.文献[26]通过试验与有限元模拟研究了面外约束对20 g RPV 用钢断裂韧性的影响,研究发现在弹塑性断裂条件下,20 g RPV 用钢断裂韧性在一定范围内与试样厚度呈线性关系.

尽管对于准静态和动态条件下材料弹塑性断裂行为的研究取得了一些成果,但现有研究很少同时考虑加载速率和几何尺寸对材料断裂行为的影响,特别是速率和几何尺寸耦合影响下的国产A508-III 钢韧脆转变行为研究更为罕见.本文以国产A508-III 钢为研究对象,利用INSTRON VHS 高速材料试验机,开展了不同加载速率和试样几何尺寸条件下的断裂韧性试验,研究了加载速率和几何尺寸对国产A508-III 钢动态断裂行为的影响,以期获得速率和几何约束耦合影响下的国产A508-III 钢韧脆转变规律.

1 材料与试验

1.1 材料与试样

试验材料为国产A508-III 钢,其化学成分(质量百分比)为:C,0.2%;Si,0.23%;Mn,1.37%;Ni,0.72%;Cr,0.13%;Mo,0.51%;P,0.003%;S,0.001%;Al,0.02%;Ti,0.001;Co,0.01%;B,0.000 2%;Ca,0.01%;Cu,0.03%;V,0.002%;Fe,余量.

准静态和动态拉伸试样如图1(a)和图1(b)所示.为了考虑试样几何尺寸对A508-III 钢动态断裂行为的影响,采用图1(c)三种不同规格的单边裂纹弯曲(single edge-notched bending,SEB)试样(W×B×L:10 mm×10 mm×55 mm (Type I),20 mm×10 mm×100 mm (Type II),20 mm×20 mm×100 mm(Type III))开展不同加载速率下的断裂韧性试验.每种规格试样分别选取浅裂纹(a0/W=0.2)、深裂纹(a0/W=0.6)两种初始裂纹长度.

图1 试样构形及尺寸(单位:mm)Fig.1 The configuration and size of specimens(unit:mm)

1.2 试验

如图2 所示,准静态拉伸试验在MTS809 250 kN 电液伺服试验机上完成.动态拉伸和动态断裂试验均在INSTRON VHS 高速材料试验机上完成.相比于传统的摆锤冲击、落锤冲击及Hopkinson 杆,INSTRON VHS 高速材料试验机可实现加载速率在1 mm/s~20 m/s 范围内的恒定速率加载[8].

图2 静动态试验场景Fig.2 Scene display of static and dynamic tests

为了获得不同应变率下的拉伸应力应变曲线,拉伸试验应变率分别为5×10-4s-1(准静态)、1 s-1,10 s-1,100 s-1,400 s-1.为了详细研究速率和试样几何尺寸对断裂韧性的影响,对不同尺寸的SEB 试样开展了不同加载速率下的动态断裂试验,具体试验工况如表1 所示.

表1 动态断裂试验工况Table 1 Dynamic fracture test conditions

2 数据分析方法

由于动态断裂试验得到的载荷-位移曲线波动较大,本文根据ISO 26203-2:2011 标准[27]推荐方法,利用OriginPro 软件对原始载荷-位移试验数据进行平滑拟合处理.图3 示例性地给出了平滑处理前后的载荷-位移曲线.动态冲击试样按照不同的变形过程,通常可以将载荷-位移曲线分为五个不同的阶段:弹性变形阶段、塑性变形阶段、韧性扩展阶段、脆性扩展阶段和韧性断裂阶段[28-29],如图3 所示.

图3 平滑处理前后载荷-位移曲线图Fig.3 Load-displacement curve before and after smoothing

传统夏比冲击试验将裂纹萌生、起裂和扩展所消耗的能量混淆在一起,得到的性能指标缺乏明确的物理意义.INSTRON VHS 高速材料试验机可以记录试验过程中的实时载荷、位移数据.以图3 中最大载荷值Fm为分界点,对前后两个阶段的载荷-位移曲线分段积分,将总冲击韧性能量Etotal分解为裂纹萌生吸收能量Ei和裂纹扩展吸收能量Ep两部分[28-30].

参照ASTM E1820 标准[31],由平滑处理后的载荷-位移试验曲线分析得到A508-III 钢的J积分.SEB 试样的J积分表示为

式中,K为应力强度因子,E为弹性模量,ν为泊松比,Jp为J积分的塑性分量,a为实时裂纹长度,b为剩余韧带长度,塑性因子ηp=1.9,γ=0.9.实时裂纹长度根据ASTM E1820 标准附录A15 推荐的规则化法测定.

3 结果与分析

3.1 拉伸应力-应变曲线

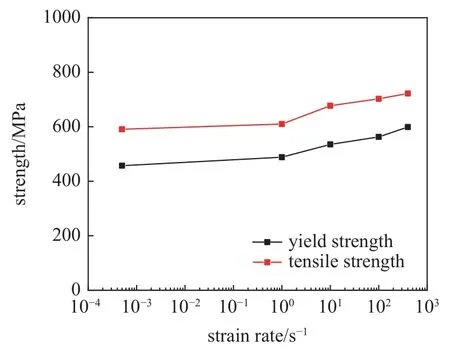

图4 给出了A508-III 钢在不同应变率下的工程应力-应变曲线.可以看到,不同应变率下的应力-应变曲线呈现明显差异.图5 给出了A508-III 钢的屈服强度与抗拉强度随对数应变率变化的结果.屈服强度参照ISO 26203-2:2011 推荐方法确定.可见,A508-III 钢的屈服强度和抗拉强度随应变率的增加而增大,表现出应变率敏感性.

图4 不同应变率下的工程应力-应变曲线Fig.4 Engineering stress-strain curves at different strain rate

图5 屈服强度与抗拉强度随对数应变率的变化Fig.5 Variation of yield strength and tensile strength with logarithmic strain rate

3.2 断裂韧性

3.2.1 载荷-位移曲线

图6 给出了A508-III 钢不同尺寸SEB 试样随加载速率变化的载荷-位移曲线.从图中可以看出,A508-III 钢在不同加载速率和试样几何尺寸条件下,表现出不同的断裂特征.Type I 型浅裂纹试样在0.1 m/s 的低速率加载下呈现出完全韧性断裂的特性;当加载速率提高到0.5 m/s 时,表现为混合断裂模式,呈现出先韧性起裂扩展后脆断再韧性断裂,即韧-脆-韧混合断裂特点;Type I 型深裂纹试样在0.5 m/s 和1.5 m/s 的加载下呈现出完全韧性断裂的特性,当加载速率达到3.0 m/s 时,表现为韧-脆-韧混合断裂特征.Type II 型浅裂纹试样和Type III 型浅裂纹试样全部表现为韧-脆-韧混合断裂;Type II 型深裂纹试样在0.1 m/s 加载速率下表现为韧性断裂,当加载速率提高到0.5 m/s 时,Type III 型深裂纹试样依然为韧性断裂,而Type II 型深裂纹试样转变为韧-脆-韧混合断裂.综上所述,相同试样尺寸的SEB 试样在冲击载荷作用下表现出不同的断裂模式,这与加载速率和试样剩余韧带长度有关,较小的剩余韧带长度或较低的加载速率使得试样发生完全韧性断裂.

图6 A508-III 钢SEB 试样在不同条件下的载荷-位移曲线Fig.6 Load-displacement curves of SEB specimens for A508-III steel under different conditions

3.2.2 断裂特征与机理分析

以Type I 型试样为例,图7 给出了Type I 型试样不同初始裂纹长度和加载速率条件下的断裂图片.可以看到,在0.1 m/s (a0/W=0.2)与0.5 m/s,1.5 m/s (a0/W=0.6)加载速率下的试样断口呈完全韧性断裂特征.在0.5 m/s,1.5 m/s,3.0 m/s,6.0 m/s(a0/W=0.2)与3.0 m/s,6.0 m/s (a0/W=0.6)加载速率下的试样断口呈韧-脆-韧混合断裂.试样裂纹在延性扩展一定长度后产生了脆性破坏,断口上呈现出一个脆性断裂区,但脆性断裂区并未贯穿整个剩余韧带,而是在脆性扩展一定长度后又出现了脆性止裂,然后再延性破坏.

图7 A508-III 钢Type I 型试样不同加载条件下的断裂图片Fig.7 Fracture images of Type I specimens of A508-III steel under different loading conditions

对于呈现为韧-脆-韧混合断裂的试样,其脆性止裂是否因加载速率衰减而引起值得关注.图8 示例性地给出了Type I 型试样韧-脆-韧混合断裂下的时间-加载速率-载荷曲线.从图中可以看到,在试样受载直到断裂失效的整个时间历程,其加载速率基本保持恒定.该结果表明,韧-脆-韧混合断裂模式下的脆性止裂并不是由于试验过程中加载速率衰减引起的,而是试样的固有断裂行为体现.表1 列出了各SEB 试样在不同条件下的断裂模式与不同断裂阶段的裂纹扩展长度.其中,Δam为第一次韧性起裂扩展裂纹增量,Δaq为脆性止裂的裂纹增量,裂纹长度通过九点法获取,如图7(c)所示.可以看到,对于韧-脆-韧混合断裂的试样,当加载速率达到某一阈值时,Δam与Δaq值基本不变.

图8 Type I 型试样韧-脆-韧断裂模式下的时间-加载速率-载荷曲线Fig.8 Time-loading rate-force curves for Type I specimens under ductile-brittle-ductile fracture mode

为了厘清A508-III 钢动态断裂微观机理,以Type I 型浅裂纹试样为例,对不同断裂方式下的试样断口表面进行微观分析.图9 给出了对应于图7所示Type I 型浅裂纹试样不同断裂方式下试样断口的扫描电镜图.图中的A~F 为进行SEM 分析的选区位置及SEM 分析结果,图9(d)给出了冲击试样韧-脆-韧断裂的断口三要素示意图,其中①为纤维区,②为放射区,③为剪切唇.

图9 Type I 型浅裂纹试样不同断裂方式下试样断口图与SEM 显微照片Fig.9 Fractographs and SEM micrographs of Type I shallow crack specimens with different fracture modes

从图中可以看到,在0.1 m/s 加载速率下的试样断口呈完全韧性断裂,断口上的纤维成行排列,每排纤维都代表着断裂过程中某瞬间裂纹前沿的位置.断裂表面有大量韧窝,韧窝底部通常存在大量第二相粒子或夹杂物.由位错理论可知,在第二相粒子或夹杂物周围堆积着位错环,在没有外力作用时,位错环受第二相粒子的排斥作用以及位错堆积应力的作用而保持平衡状态.当所施加的外力足够大时,第二相粒子或夹杂物周围塞积的位错会重新运动起来,位错环向第二相粒子或夹杂物运动.当其前沿所积累的弹性应变能足以克服第二相粒子或夹杂物与基体之间的界面结合力而形成新表面时,便会形成微空洞.金属内部形成的大量微空洞在外力的作用下不断长大,同时几个相邻显微空洞之间的基体横截面在不断缩小,直至彼此连接而导致断裂,形成韧窝断口形貌[32-34].而在0.5 m/s 加载速率下的试样断口呈韧-脆-韧混合断裂,C 区为纤维区,可以看到存在许多韧窝,韧窝呈撕裂状态,与0.1 m/s 加载速率下的纤维区(A 区)相比,韧窝数量明显减少,而韧窝的存在能吸收更多的冲击能量,提高材料的抗冲击韧性,D 区为韧脆混合断裂交界区,可以看到存在大量韧窝与少量准解理面与撕裂脊,E 区为放射区,放射区存在大量解理面,F 区为二次纤维区,存在大量韧窝,与纤维区相比,韧窝形态更细长.试样受冲击载荷作用后,裂纹沿两侧和深度方向稳定扩展,形成中部突进式的纤维区,纤维成行排列,然后失稳扩展成放射区,放射区为解理断裂,最后在试样的无缺口侧由于承受压缩应力,在该处形成了二次纤维区[32],SEM 分析结果与试验得到的载荷-位移曲线相吻合.

3.2.3 冲击吸收能量

选取Type I 型浅裂纹试样载荷-位移曲线,按照第2 节数据处理方法,计算不同加载速率下的裂纹萌生吸收能量Ei和裂纹扩展吸收能量Ep,结果如表2 所示.

表2 Type I 型浅裂纹试样不同加载速率下的冲击吸收能量Table 2 Impact absorbed energy of Type I shallow crack specimens under different loading rate

Ei与塑性剪切带的萌生和扩展有关,代表了萌生裂纹的难度.Ep与稳定裂纹的扩展有关,即断裂纤维区的撕裂能.一旦不稳定裂纹开始扩展,稳定裂纹停止扩展.因此,Ep意味着不稳定裂纹的萌生和扩展的难度[35].从表中可以看出,加载速率越高,Fy与Fm值越大.加载速率为0.1 m/s 时韧性断裂模式下的总冲击吸收能略高于其他加载速率韧-脆-韧混合断裂模式下的总冲击吸收能.随着加载速率的提高,Ei呈上升趋势,Ep呈下降趋势,裂纹不稳定萌生与扩展难度降低,而总冲击吸收能变化不大,表明A508-III 钢具有良好的抗冲击韧性.其余不同尺寸SEB 试样在不同加载速率下的冲击吸收能也表现出类似的特点,这里不再赘述.

3.2.4J-Δa阻力曲线

图10 给出了A508-III 钢三种规格试样不同加载速率和初始裂纹长度下的J-Δa阻力曲线.可以看到,加载速率和初始裂纹长度对A508-III 钢的J-Δa阻力曲线产生的明显影响.相同初始裂纹长度下,加载速率越高,其J-Δa阻力曲线也越高.相同加载速率下,浅裂纹试样的J-Δa阻力曲线明显高于深裂纹试样的J-Δa阻力曲线.从图中还可以看出,相比加载速率的影响,初始裂纹长度对J-Δa阻力曲线的影响更加显著.

图10 A508-III 钢不同尺寸试样动态J-Δa 阻力曲线Fig.10 Dynamic J-Δa curves of specimens with different geometric size for A508-III steel

3.3 韧脆转变行为与速率、几何约束的相关性

根据ASTM E1820 标准,由图10 中各试样的JΔa阻力曲线与0.2 mm 钝化偏置线交点获得条件起裂韧性JQ.其中,0.2 mm 钝化偏置线表示为

式中,Δa为裂纹扩展量,σY为流动应力,取为屈服强度和抗拉强度的平均值.

图11 给出了不同试样几何尺寸条件下条件起裂韧性JQ随加载速率的变化.

图11 A508-III 钢不同加载条件下的条件起裂韧性JQ 结果Fig.11 Conditional initiation toughness JQ for A508-III steel under different loading conditions

可以看到,对于浅裂纹试样,相同规格试样的JQ随着加载速率的增加而显著增大;在相同加载速率下,W和B变化对JQ值有一定的影响.对于深裂纹试样,加载速率和试样尺寸对条件起裂韧性JQ的影响都非常明显.相同规格试样的JQ随着加载速率的增加而增大;相同试样厚度下,SEB 试样的宽度W越大,其条件起裂韧性JQ越高;而当宽度W固定时,试样厚度B越大,其条件起裂韧性JQ越低.条件起裂韧性JQ受加载速率和试样几何尺寸等因素的综合影响.

从前述结果分析可以看到,加载速率和试样几何尺寸对国产A508-III 钢的断裂行为有显著影响.虽然图10 和图11 较好地展示了J-Δa阻力曲线和条件起裂韧性JQ随加载速率和试样几何尺寸变化的规律,但是表1 和图7 结果显示加载速率和试样几何尺寸对国产A508-III 钢的断裂模式也有显著影响,即影响其韧脆转变行为.厘清加载速率和试样几何尺寸对其韧脆转变行为的影响规律,对于国产A508-III 钢的断裂行为评价具有更重要的工程应用价值.

实际上,试样尺寸对断裂行为的影响可以用几何约束来衡量.几何约束包括面内约束与面外约束,其中裂纹尺寸影响面内约束,试样宽度和厚度影响面外约束.从上述试验结果可以看出,随着初始裂纹长度a0/W从0.2 增加到0.6 (面内约束增大),J-Δa阻力曲线和条件起裂韧性JQ单调降低,J-Δa阻力曲线和条件起裂韧性JQ随试样厚度B的增加(面外约束增大)也具有相同的趋势.当加载速率提高时,J-Δa阻力曲线和条件起裂韧性JQ也逐渐升高,而当达到某一定值时,条件起裂韧性JQ基本恒定,试样断裂方式也逐渐由韧性断裂转变为韧-脆-韧混合断裂.

加载速率和几何约束的改变都会引起材料由韧性断裂转向韧脆混合断裂.为了分析速率与几何约束在韧脆转变过程中所起的作用,选取发生脆性断裂时J积分值Jmax与对应的裂纹扩展量Δam进行分析.图12 给出了不同几何尺寸试样在不同加载速率下Jmax随Δam变化的趋势.同一a0/W下,不同尺寸试样的Jmax与Δam呈现出良好线性关系,Jmax随Δam的增加而增大.相对于W和B的变化,初始裂纹尺寸a0/W对国产A508-III 钢的断裂韧性的影响更加显著.初始裂纹尺寸越大代表试样的面内几何约束越高,图12 结果表明试样面内几何约束越高,Jmax与Δam线性关系的斜率越大.在相同初始裂纹尺寸a0/W条件下,W和B的变化代表试样面外几何约束的变化.从图12 可以看到,W和B对材料的断裂韧性产生混合影响.相同a0/W条件下,Jmax随Δam增大而线性增加对应着试样面外几何约束的不断降低.

图12 不同几何尺寸试样在不同加载速率下Jmax 随Δam 变化的情况Fig.12 Variation of Jmax with Δam of specimens with different geometric size at different loading rate

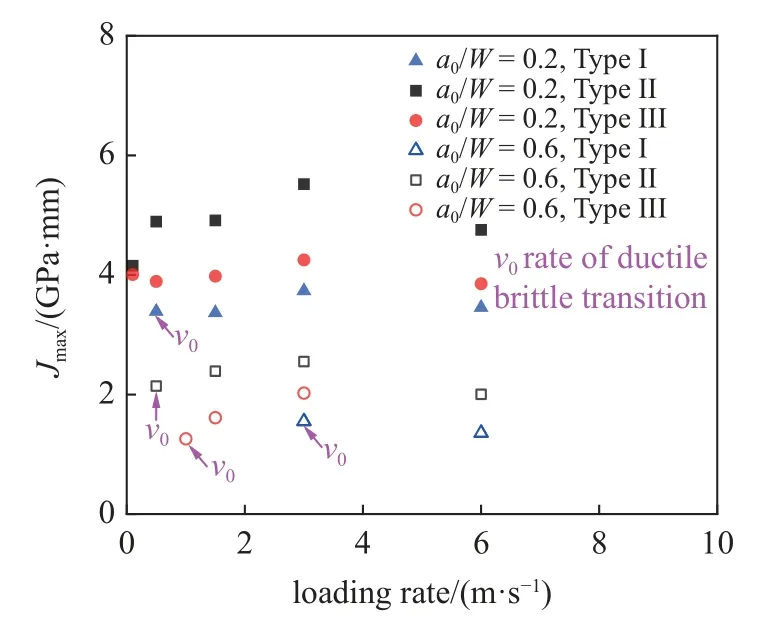

为了进一步分析试样几何尺寸对韧脆转变行为的影响,图13 给出了不同a0/W试样发生韧脆转变时的速率v0与Jmax之间的关系.

图13 不同几何尺寸试样Jmax 随加载速率变化结果Fig.13 Variation of Jmax with loading rate for specimens with different geometric sizes

可以看出,随着试样厚度与裂纹长度(几何约束)的增加,材料的韧脆转变速率增加,Jmax值下降,裂纹长度(面内约束)是影响韧脆转变速率最主要的因素.改变几何约束能在有限的加载速率范围内改变材料的断裂方式,当加载速率超过某个定值时,加载速率成为影响材料断裂方式的最主要的因素.

4 结论

基于INSTRON VHS 高速材料试验机完成了国产A508-III 钢在不同加载速率下的拉伸和动态断裂试验,研究了试样尺寸和加载速率对其动态断裂韧性的影响规律.本文研究结论如下.

(1)国产A508-III 钢的屈服强度和抗拉强度随着应变率的增加而增大,表现出应变率敏感性.

(2)国产A508-III 钢具有良好的抗冲击韧性.随着加载速率的提高,试样的裂纹萌生吸收能量Ei呈上升趋势,裂纹扩展吸收能量Ep呈下降趋势,而总冲击吸收能变化不大.

(3)随着面内约束和面外约束的增加,J-Δa阻力曲线和条件起裂韧性JQ单调降低.当加载速率提高时,J-Δa阻力曲线和条件起裂韧性JQ也逐渐升高,而当达到某临界值时,条件起裂韧性JQ基本恒定,试样断裂方式也逐渐由韧性断裂转变为韧-脆-韧混合断裂.

(4)同一a0/W下,发生脆性断裂时J积分值Jmax与对应裂纹扩展量Δam呈现出良好线性关系,Jmax随Δam的增加而增大,此现象代表试样面外几何约束的降低.试样面内几何约束越高,Jmax与Δam之间的线性斜率越大.

(5)加载速率和几何约束的改变都会引起材料由韧性断裂转向韧-脆-韧混合断裂.随着试样几何约束的增加,材料的韧脆转变速率增加,Jmax值下降.改变几何约束只能在有限的加载速率范围内改变材料的断裂方式,当加载速率超过某临界值时,加载速率成为影响材料断裂方式的主要因素.