高速列车轴箱轴承健康监测与故障诊断研究综述1)

2022-08-26顾晓辉杨绍普刘文朋刘泽潮

顾晓辉 杨绍普 刘文朋 刘泽潮

(石家庄铁道大学省部共建交通工程结构力学行为与系统安全国家重点实验室,石家庄 050043)

(石家庄铁道大学河北省交通工程结构力学行为演变与控制重点实验室,石家庄 050043)

引言

铁路是国家经济的大动脉,在我国经济社会发展中起着至关重要的作用.截止到2021 年,我国铁路营业里程已达到15 万公里,其中高速铁路达到4 万公里,超过世界高速铁路总里程的2/3,铁路机车拥有量达到2.17 万台,其中动车组超过4100 列[1].高速列车作为轨道交通系统的核心装备,在“引进先进技术、联合设计生产、打造中国品牌”的总体方针指导下,经过原始创新、引进消化吸收再创新、自主创新的三十年发展历程,取得了举世瞩目的成就.尤其在近十年,以CRH380 系列、CR400 系列动车组为代表的中国高速列车集成创新工程在低阻力流线头型、振动模态系统匹配、高强度气密性、高性能转向架、噪声控制、轻量化与节能、制动安全、弓网受流、系统可用性等方面[2]取得重要突破.在此基础上,我国高速列车技术创新的主题将由结构功能设计与制造逐步转向运营安全保障、运营品质提升与运营维护等重点领域.因此,如何科学地维护数量庞大的运营车辆,保障高速列车的使用性能,降低全寿命周期成本成为一个日益突出、至关重要的问题.

轴箱轴承是高速列车转向架中的关键旋转部件,相当于列车的“脚踝”,承担着承载支撑、运动转换等重要功能.为了便于维护,高速列车的轴箱轴承通常选用自润滑密封式的双列圆锥滚子轴承(部分采用圆柱滚子轴承),其设计寿命一般要求能够达到240 万公里、检修周期能够达到120 万公里.如图1所示,轴箱轴承的内圈与车轴过盈配合,外圈与轴箱间隙配合或过渡配合,轴箱通过转臂节点和一系弹簧、一系垂向减振器与转向架构架相连.因此,轴箱轴承在运行过程中承受了来自车体和转向架传递下来的所有垂向和横向载荷,在频繁加速、制动工况下还会承受一定的沿轨道方向的纵向载荷.另一方面,车轮与钢轨的滚动接触刚度较大,在轨道不平顺的影响下,轮轨之间的复杂作用力也会通过车轴传递到轴承,尤其在出现车轮多边形、踏面擦伤、车轮扁疤、钢轨波磨等轮轨关系恶化的情况下[3],轴承元件之间的相互作用会变得更加恶劣.此外,由于我国幅员辽阔、人口众多,相比国外,我国高速列车的运行密度高、持续运行时间长、线路条件复杂、轨道状态不统一、地域温差大,轴箱轴承等走行部关键部件所承受的气动载荷、温湿度、耦合振动等使用环境对其疲劳可靠性和使用性能提出了更高的要求.在上述综合因素的作用下,高速列车轴箱轴承的故障率要高于齿轮箱轴承、电机轴承等旋转部件,其主要故障形式表现为疲劳剥落[4-5]、擦伤磨损、疲劳裂纹、电蚀等,其中外圈滚道剥落故障最为突出[6],并且故障轴承的累计使用里程相对随机,甚至有时远小于检修周期[7].这些由疲劳、过载、装配不当、润滑不良等原因引起的滚子、滚道、保持架故障会严重影响轴箱轴承的使用性能,可能导致燃轴、切轴等重大安全事故.因此,针对轴箱轴承的状态监测和故障诊断是保障列车健康使用的重要组成部分.

图1 高速列车轴箱轴承Fig.1 Axle-box bearing of high-speed trains

本文首先总结了轴箱轴承健康监测与诊断系统的发展概况,然后,梳理了国内外学者在轴箱轴承动力学机理分析、故障诊断方法等方面的研究现状和研究思路,最后对轴箱轴承健康监测与故障诊断研究的发展趋势进行了展望.

1 轴箱轴承健康监测与诊断系统的发展现状

针对列车轴箱轴承的检测和监测(condition monitoring,CM),国内外诸多研究机构开展了大量的探索,其主要应用的方式和手段如图2 所示,主要方式可以分为维修检测、轨边监测和车载监测三种,主要手段涵盖了从人工到温度、声音、振动、冲击脉冲、声发射(acoustic emission,AE)等多种传感技术.图3 给出了轴箱轴承使用性能的典型退化过程与各种传感技术能够识别的退化阶段,从中可知,除温度外,其他传感技术均能在轴箱轴承的潜在故障发展到功能性故障前对其状态进行判别,从而减少或避免不必要的安全事故的发生.

图2 轴箱轴承检测与监测手段Fig.2 Fault detection and condition monitoring means for axle-box bearing

图3 轴箱轴承服役性能与传感技术Fig.3 Performance of axle-box bearing and sensing technologies

1.1 维修检测系统与方法

长期以来,我国各铁路局的动车所、机务段对机车车辆轴承的检测方式主要依靠工人的经验.工作人员在落轮后首先需要将轴承退卸,然后进行外观检查、轴承分解、部件清洗,最后进行目视检测.现有的检修流程主要依靠操作人员的实际经验,导致检测结果存在一定的主观性,而且费时、费力,生产成本较高.随着无损检测技术的发展,国家铁路局在制定的《铁路客车轮轴组装检修及管理规则》等文件中要求对一定运行时间和里程的轴承进行磁粉探伤并执行严格的里程报废制度,但现有的无损检测方法也需要在落轮后将轴箱轴承退卸、解体和清洗,工序繁琐.

为了提高铁路轴承的检修效率,中国铁道科学研究院在20 世纪90 年代与北京铁路局等单位合作研制了JL-201 机车轴承诊断仪、JL-601 机车走行部顶轮诊断系统等多套检测仪器[8],并在铁路局的大部分机务段和大修厂实现了推广应用.JL 系列检测系统通常包含简易诊断和精密诊断两个模块.在简易诊断中,通过计算轴承振动加速度的有效值和峭度并结合预设的阈值对轴箱轴承状态进行判断,当所测值超过阈值时再用基于共振解调谱的精密诊断进行确认.此类系统在工作时不需要落轮,大大缩短了检测时间,实现了轴箱轴承的不解体诊断.但在应用时,需要技术人员依据历史检测数据为参考,合理地设置故障报警阈值和轴承解体阈值,不同型号的轴承其判断阈值也不尽相同.此外,在应用共振解调方法进行精密诊断时,带通滤波的范围对诊断结果也至关重要.与之类似,唐德尧等[9-10]研制了基于“多传感器共振解调技术”的JK86411 铁路车辆轮对轴承不分解试验诊断系统和改进型JK96411 铁路车辆轮对轴承不分解自动诊断系统,并通过原铁道部车辆局和航空部发动机局的鉴定,确诊率达到了95%以上,较人工检查准确率提高了10%左右,漏诊率降低了4%.张庆等[11]研发了一套基于振动、温度信号的轮对轴承不解体检测系统,基于小波降噪和小波解调增强了故障频谱的识别性,并在上海铁路局得到了应用验证.

针对高速列车的轴箱轴承检修,中车青岛四方机车车辆股份有限公司在动车组三级修采用了大连博峰轴承仪器有限公司开发的轴箱轴承振动频谱分析仪代替人工检查[12].熊文等[13]提出了一种与轮对轴承磨合台配合使用的轴承故障声学诊断系统,通过对麦克风阵列采集的声音信号进行统计因子和共振解调分析实现对轴承状态的判别.此外,Kaewkongka[14]提出了基于声发射的轴箱轴承诊断方法,基于轴承加载工况下的声发射信号的振铃计数和包络解调等方法诊断轴承故障.上述诊断大多需要顶轮机或磨合机的配合,此时轴箱轴承的受力状态与线路运行条件下的状态相反,即外圈滚道的承载区和非承载区发生180°的翻转.为此,唐山百川智能机器股份有限公司[15]研发了一套基于轨道轮驱动和柔性降噪技术的机车走行部动态检测台以复现列车在轨道上运行时的真实受力状态.在轴承状态评估方面,同样采用振动信号的有效值、峭度等统计特征和故障特征频率结合的方法对轴箱轴承进行故障早期预判、故障部位定位和故障等级的划分.

上述检测系统和方法主要应用于列车的运用维修,而目前轨道交通行业主要采用计划预防维修制,通过划分检修等级和检修周期结构,制定了严格的维修规程与规范.以我国CRH2 和CRH380 A 型高速列车为例,其检修等级、检修周期和主要检修范围如图4 所示.轴箱轴承作为走行部的关键部件要运行到120 万公里或3 年才会检修一次,运行到240 万公里或6 年则进行报废处理.因此,当前采用的维修体系和检修制度难以及时地发现轴承的突发性故障,为此各国铁路公司通常还会配备系列轨边和车载监测系统用于保障列车的运行安全.

图4 CRH2/380 A 动车组检修等级和检修周期Fig.4 Maintenance regulation of CRH2/380 A EMUs

1.2 轨边监测系统与方法

当前,轨边监测主要有两种常见的方式:热轴诊断系统和轨边声学诊断系统.早在20 世纪60 年代,美国就开发了基于红外的轨边热轴诊断系统(hot bearing detector,HBD)[16],主要利用安装在轨旁的红外线探测设备来感知所通过机车车辆的轴承温度,当温度超过预设的微热、强热和激热阈值则触发故障跟踪、前方站停、立即停车等不同等级的响应.然而该系统在设计之初针对的是转速较低的滑动轴承,随着铁路高速化、重载化发展,加之环境温度、列车运行状态的差异,基于固定温差阈值的HBD 系统暴露出诸多的不适应之处,经常出现误报或漏报.有报道指出在某些线路曾有大约80%的被拦截车辆出现误报[17],严重影响了行车的组织管理.为了增强HBD 系统的判别能力,Milić等[18]以轴承温度、车速、环境温度等参量为输入,研发了一种基于模糊逻辑的轴承监测系统,一定程度上提高了系统的鲁棒性.此外,Deilamsalehy 等[19]提出了一种基于红外热成像与机器视觉的智能热轴监测方法,以轴承温度场的分布代替传统的温度阈值,从而更精准地判断轴承状态.

为了弥补HBD 系统的不足,在80 年代中期,美国铁路运输技术中心(Transportation Technology Center,Inc.,TTCI)就开始了轨边声学诊断系统的开发和测试工作,著名的TADS (Trackside Acoustic Detection System)在1989 年实现了商业化,90 年代末在北美、南非铁路得到广泛应用[20].随后,澳大利亚的VIPAC 公司也成功研发了与TADS 类似的RailBAM 系统.2018 年,我国神州高铁公司以400 万美元的价格向TTCI 购买了TADS 系统及其专用技术和知识产权,随后在其基础上开发出了第二代产品.升级后的TADS 系统具有体积更小、性能更稳定、成本更低等诸多优点,可以满足空间狭窄的地铁、隧道等特殊路段的应用需求.如图5 所示,TADS 主要利用设在轨道两侧麦克风阵列系统采集机车车辆通过时产生的声音信号,然后通过信号滤波等处理单元对采集到的声音信号进行离线分析,从而识别列车轴承的工作状态.然而,受其测量方式的影响,该类系统的诊断性能受以下因素的制约[21]:

图5 TADSFig.5 TADS

(1)列车以较高速度通过时,麦克风阵列采集的轴承声学信号会因多普勒效应产生声谱畸变;

(2)单个麦克风采集到的声学信号可能包括多个轴承的耦合信息产生声谱混叠;

(3)采集的轴承声学信号中包含较强的轮轨噪声、气动噪声等干扰,信噪比较低.

这些因素极大地影响了故障诊断与定位的可靠性,需要借助一些较为先进的信号处理方法加以处理.在消除多普勒效应方面,目前主要通过时频分析方法对声学信号的瞬时频率进行估计,然后通过时域插值重采样对其进行矫正.例如,文献[22]基于希尔伯特变换的瞬时频率估计,提出了一种时域动态重采样方法以消除多普勒效应产生的非平稳干扰的影响.Christos 等[23]提出一种基于复移Morlet 小波分解的声谱畸变矫正方法用于轴承的早期故障诊断.Wang 等[24]将基于匹配追踪的多普勒小波原子分解算法用于运动声源的参数估计.Zhang 等[25]基于改进的样条核函数Chirplet 变换实现了多个谐波分量的瞬时频率估计,并结合重采样和包络分析进行了轴承故障的精密诊断.针对多声源耦合产生的声谱混叠问题,Entezami 等[26-27]基于广泛应用于麦克风阵列的波束形成算法来抑制非目标方向的干扰.Zhang 等[28-29]先后提出了基于时频信息融合和时变空域滤波重排的方法来分离声谱混叠信号,取得了较好的分析效果.此外,Huang 等[30]基于构建的最优空域滤波器对比了均匀矩形麦克风阵列和传统的线性阵列的效果,并通过实验验证了矩形阵列的优越性.针对强噪声干扰的问题,He 等[31]提出一种多尺度噪声调节自适应随机共振的方法来实现微弱周期声学信号的特征增强.Zhang 等[32]采用改进的奇异值分解结合共振稀疏分解来消除轮轨背景噪声和其他谐波干扰的影响.

1.3 车载监测系统与方法

相对轨边监测系统而言,车载系统的发展较晚,但其准确性更高、实时性更强,近年来逐步受到轨道交通行业的关注.车载系统相对于轨边系统的主要优势可以概括如下:

(1)传感器距离监测的轴箱轴承位置更近,拾取的健康状态信息更直接,更有可能诊断出早期故障和实现定量诊断;

(2)可以持续地对轴箱轴承的健康状态进行跟踪,积累轴箱轴承全寿命周期的数据,为轴承的使用性能演化规律研究提供数据支持.

目前,广泛应用的车载监测系统主要基于温度、振动等物理量.与HBD 系统相比,车载系统实现了列车轴温的实时、长期跟踪,但是依然无法实现对突发性和早期轴承故障的预警.此外,车载温度监测系统还存在可靠性低、误报漏报率高的问题.在2012—2013 年期间,北京铁路局配属的23 列CRH5 型动车组发生了98 起轴温监测系统故障,其中传感器故障45 起,主机故障9 起,其他故障44 起,造成累计晚点967 分钟[33],影响了列车的正常运营.赵佳颖等[34]分析了武广线正常运行的CRH3 型动车组发生的717 次温度报警,其中测量不可信和传感器故障共计539 次,暖轴、热轴误报14 起.针对上述情况,曹源等[35]发展了一种基于动态时间规整算法的车辆轴温状态监测方法,充分结合历史监测数据,有效克服了列车轴温出现跳变的干扰、降低了误报率.谢国等[36-37]针对轴温数据容量大、冗余度高、易缺失的问题,提出了基于分步式降维和深度自编码器的软测量方法,并综合考虑了环境温度、车速等工况对轴温的影响,基于皮尔逊相关系数分析法和多元回归分析方法建立了高速列车轴温动态阈值预测模型,提高了监测系统的适用性.王远霏等[38]详细分析某铁路局配属的CRH380 B 型动车组在2011—2017 年期间的轴温故障数据,挖掘了轴温与环境温度、走行速度、轮对里程、轴承位置等因素的关系,在此基础上建立了基于RBF 神经网络的最高轴温预测模型指导运用维护.刘强等[39]基于同一列车多轴轴温监测数据和列控系统的运行轨迹信息,提出了基于列车运行轨迹的运行模态识别方法,并结合列车多模态动态内在典型相关分析,发展了一种基于数据驱动的的轴承故障诊断方法.Liu 等[40]提出了一种基于多层长短时记忆(multilayer long short-term memory,MLSTM)网络和孤立森林的轴温异常检测方法,通过将轴温、环境温度、载重、电机传动功率、车速输入MLSTM 网络预测轴温,并将预测的轴温变化量输入孤立森林算法进行异常检测,从而实现轴承故障的准确预警.

随着传感技术的成熟与发展,目前车载监测系统能采集的物理信息愈加完善.在振动监测方面,TTCI 在20 世纪90 年代末开展了基于振动信号的车载监测系统的验证[41-42].与维修检测系统类似,同样依据振动加速度的统计特征和共振解调方法对轴承状态进行实时监测和诊断.唐德尧等[43]开发了JK00430 型机车走行部车载监测系统,可实现对振动、温度和冲击信号的同步采集,并利用共振解调技术对走行部关键旋转部件进行诊断,并在270 km/h 高速列车上进行了装车运用,取得了许多宝贵的现场诊断经验.Papaelias 等[44]在英国和葡萄牙等线路对基于振动加速度和声发射信号的车载诊断系统进行了验证,结果表明通过将高频的声发射与振动数据结合可以利用均方根等指标有效地区分车轮踏面、轴箱轴承的局部损伤.Yuan 等[45]通过对轴承振动、温度和电压、电流的监测,实现了对轴箱轴承电蚀故障的智能诊断.此外,欧盟在2012—2015 年支持了由伯明翰大学、波尔图大学、SKF公司等18 家单位参与的MAXBE 项目[46],旨在通过结合已有的轨边和车载系统和新型的监测技术,将振动、温度、应变、声发射等多种物理量的融合信息用于轴箱轴承的状态监测和早期故障诊断并指导轴承的运用维护,并在葡萄牙、比利时、英国等线路上开展了大量的验证试验.该项目为推动欧洲轨道交通健康监测领域的成果落地创造了条件,为制定集监测、诊断、运用维护于一体的标准化体系积累了经验.近年来,随着MEMS、无线传感等技术的发展,更多新型的传感器被用于轴箱轴承的健康监测.Peiner[47]研发了一类压阻式MEMS 加速度传感器并在德国的ICE 高速列车上进行了测试.英国的Perpetuum 公司[48]研发了具备能量采集自供电的无线传感节点用于高速列车轴箱轴承的振动长期跟踪监测.Tarawneh 等[49]开发了一套能够同时监测轴箱轴承载荷、温度和振动的无线传感节点.此外,具备自感知、自决策等功能的智能轴箱轴承为其健康评估与诊断提供了更加便捷的手段.SKF 开发了集振动、温度无线监测于一体的洞悉技术用于铁路轴箱轴承[50].Gong 等[51]设计了一种具备自供电和无线传感的智能轴箱轴承系统,基于嵌入的可变磁阻能量采集器可将车轴和内圈的旋转运动产生的电能储存并为无线传感器网络供电,从而实时地监测轴承的转速、振动、应变和温度信息.

1.4 小结

通过上述分析可知,现有的三种检测、监测体系优缺点都比较突出.维修检测体系发展的最成熟,但耗时、费力,智能化程度不高.轨边监测系统相对车载监测系统方便布置,可实现一对多的监测,但不能进行轴承状态的持续监测和跟踪.车载系统采集的状态信息更准确,实时性更高,但受系统可靠性、诊断精度的影响,真正形成产品、实现列装的少之又少.

近年来,随着大数据、人工智能技术的发展,欧盟、日本等在下一代高速列车计划中均将轴箱轴承的智能监测、智能诊断、智能运维等内容列入发展规划.我国也提出了要构建由数字平台、设计平台、制造平台和健康管理平台组成的面向故障预测与健康管理(prognostics and health management,PHM)的高速列车谱系化产品技术平台[52-53].因此,如何综合运用轴箱轴承的三种检监测体系,基于特征提取、信息融合、数据挖掘等技术服务于高速列车的PHM 仍具有较大的挑战.

2 轴箱轴承的动力学机理分析研究现状

从上文可知,受其结构的限制,在轴箱轴承使用过程中通常无法从外部直接观测到内部元件的运行状态.而通过传感器采集的振动、温度、声音等信号是内部产生损伤后,由内至外传递出来的,是内部损伤的外部表现.因此,许多重要的特征在复杂的传递路径中大大衰减,再加上外界环境中复杂噪声的干扰,能被传感器直接提取的故障信息微乎其微.由于轴承内部无法直接观测,只能凭借这些外部表现信号进行间接诊断,即轴承本身好似“黑箱”一样.目前缺少对轴箱轴承的视情维修体系,除了对其内部元件运行状态的检测手段不够成熟外,更缺乏的是对其故障的产生机理和发展规律研究.因此,开展轴箱轴承的健康监测和故障诊断,首先需要揭示轴承内部元件间的相互作用机制和轴承内部故障与外部响应之间的映射关系,从而为特征提取和故障诊断提供理论依据.

2.1 针对轴箱轴承系统的动态特性分析

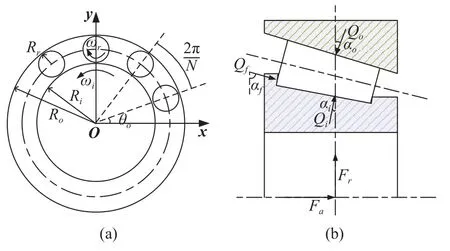

双列圆锥滚子轴承相对于球轴承或圆柱轴承,其内部元件的接触关系更复杂.如图6 所示,在径向载荷Fr和轴向载荷Fa的作用下,滚子除了与内、外圈滚道接触外,还会与内圈挡边发生接触.需要注意的是,轴箱轴承的承载方式与其他旋转机械明显不同,车体质量通过一、二系悬挂传递给轴箱,轴箱轴承再将力传递给车轮.因此,轴箱轴承的承载区是在上半部,非承载区是在下半部.在承载区,滚子推动保持架公转,而在非承载区,保持架推动滚子公转.

图6 滚子与滚道的运动和接触关系Fig.6 The kinematics and contact between the roller and raceways

通过建立轴承的力学模型研究其内部载荷、温度场分布等是分析轴承失效机理的重要手段之一.在载荷分析方面,目前常用的主要包括拟动力学模型、动力学模型和有限元模型.颜家森等[54]考虑了滚子与内圈滚道、内圈挡边和外圈滚道的接触关系,基于Hertz 接触理论建立了高速列车轴箱轴承的拟动力学模型,采用Newton-Raphson 法求解了轴承的载荷分布,并分析了外部载荷、列车运行速度对滚子和滚道载荷的影响.王超等[55]基于Hertz 接触理论和切片法分析了直母线型滚子、圆弧全凸型滚子、圆弧修正型滚子和对数曲线型滚子与滚道的应力和载荷分布情况,给出了极限载荷下的最佳凸度设计参考值.赵方伟[56]采用改进的切片法分析了滚子与滚道的接触应力分布,并考虑Hartnet 关于弹性半空间的法向作用力对非作用点变形的影响,得到了非理想线接触下的应力分布.Zhang 等[57]基于Hertz 接触理论和切片法求解了滚子-滚道间的接触载荷,并基于弹流润滑理论分析了列车速度、接触角、润滑脂的动态黏度等参数对摩擦力和摩擦力矩的影响.黄运生等[58]采用刚柔耦合的离散单元法建立了保持架的非线性动力学模型,分析了车轮扁疤导致的大幅值冲击载荷对轴承保持架的动态性能、应力分布和与滚子的相互作用的影响.涂文兵等[59]采用LS-DYNA 软件建立了轴箱轴承的二维有限元模型,采用显示积分法求解了系统响应,研究了滚子在加速、减速、轨道谱激励等条件下的打滑特性.Wang 等[60]基于ANSYS/LS-DYNA 建立了轴箱轴承的三维有限元模型,求解了在直线和曲线工况下轴承元件的应力分布、速度和加速度响应.郝烨江等[61]考虑了轴箱转臂结构,给出了轴承所受径向力的修正公式,分析了转速对内、外滚道接触应力的影响,并利用ABAQUS-explicit 分析了轴承的动力学特性,求解了轴承内部的应力场与位移场.

在温度场分析方面,目前采用的方法主要包括热网络法、有限元法和实验法.文献[62-64]基于Kirchhoff 定律建立了FAG 系列的TAROL 130/240-B-TVP 型轴箱轴承的节点热平衡方程,采用热网格法分析了径向载荷和运行速度等因素对热节点温度的影响.Xu 等[65]基于有限元仿真发现轴承的低阶临界转速即轴承的弹性模态对温度场分布具有较大的影响.汤武初等[66]针对SKF 系列的TBU-BT2-8545-AD 型轴箱轴承,基于有限元法分析了不同载荷、润滑条件和表面缺陷下的轴承温度场分布,并通过实验对仿真的分布规律进行了验证.Yan 等[67]基于局部热方法和弹流润滑理论建立了铁路轴承滚道和挡边的生热模型,研究了轴承在不同运行工况和结构参数下的生热特性.在此基础上,结合有限元软件仿真分析了温度场分布和其影响因素,并依据《TB/T 3000-2000 机车车辆轴箱滚动轴承在轴箱试验机上的热试验方法》对其结果进行了实验验证.李国栋等[68]利用Fluent 软件模拟了列车运行中轴箱轴承在外部风场作用下的产热、传热和温度场分布情况,并与列车实测数据进行了对比.赵方伟等[69]通过台架交叉实验方法研究了载荷和速度对轴箱轴承温升的定量影响,结果表明速度的影响更加显著.

上述理论分析和实验研究结果可为轴箱轴承的结构优化设计提供一定的理论指导,但未能反映轴承在循环载荷作用下出现的使用性能退化或故障导致的动力学性能变化.有鉴于此,Liu 等[70]建立一种含滚道局部故障的高速列车轴箱轴承非线性动力学模型,考虑了轴承间隙、滚子和滚道之间的非线性赫兹接触力、由于转子质量偏心引起的不平衡力等因素,并分析了轴承在变转速工况下的加速度响应.黄晨光等[71]建立了考虑载荷分布、振动传递、滚子随机滑动和多滚子故障的轴箱轴承动力学模型,阐述了传统的时域分析方法容易在诊断滚子故障时失效的原因.李长健[72]采用多体动力学软件ADAMS建立了含内圈剥离故障的高速列车轴箱轴承三维动力学模型,对不同故障程度的轴承模型进行了仿真,分析了轴承元件的动力学响应随故障尺寸增大的变化规律.Liu 等[73]基于多体动力学软件RecurDyn 建立了含外圈电蚀故障的轴箱轴承动力学模型,对比了不同的缺陷位置、形状和尺寸下的时、频域响应.

2.2 针对轴箱轴承-列车耦合系统的动态特性分析

上述分析只考虑了轴箱轴承内部元件之间的相互作用和动态响应.然而,列车在运行中,轴箱和轴承所承受的来自一系悬挂、车轴的载荷是变化的,由于车轮失圆[74-75]、钢轨波磨等轮轨激励导致的高频振动对其影响也不容忽视.此外,轴承自身尤其在出现故障后的复杂振动也会通过连接部件传递到转向架从而影响其他部件的振动.因此,轴箱轴承和列车之间具有耦合的相互作用关系,研究轴箱轴承的故障机理需要将其放到列车的振动环境下进行考虑.

基于上述原因,盖利森[76]分别采用SIMPACK和CABA3D 软件建立了高速列车的整车和轴箱轴承的动力学模型,将轨道不平顺激励下基于整车模型得到的轴箱箱体的动态外载荷施加到轴承模型的外圈,研究了轨道不平顺激励对轴承元件动力学行为的影响.查浩[77]在经典的车辆-轨道空间耦合动力学模型[78]的基础上加入了轴承-轴箱-构架动力学模型,考虑了轴箱体与轴承、滚子与滚道、滚子与套圈挡边、滚子与保持架的作用,分析了轨道不平顺、车轮不圆、车轮扁疤等激励下轴箱轴承的载荷特性和轴箱加速度的振动特性及频域能量分布.Li 等[79]基于考虑轴箱轴承的车辆-轨道空间耦合模型,分析了轴箱轴承对轮对、构架和车体等不同位置的横、垂向振动的影响.Liao 等[80]基于空间耦合模型研究了不同的轮轨激励对轴箱轴承的接触载荷影响,在车轮多边形和轨道不平顺的综合激励下,滚子与外圈滚道的最大接触力增加了38.59%.王志伟[81]建立了考虑轴箱轴承和齿轮传动系统的高速列车-车轮-轨道耦合动力学模型,基于数值积分和蒙特卡洛方法系统分析了轨道不平顺、不稳定风场、齿轮的时变啮合刚度、车轮扁疤、车轮多边形磨耗等高速列车典型使用环境下轴箱轴承的复杂振动特性.Huo 等[82]建立了轴承-轮对-轨道的刚柔耦合动力学模型,讨论了轴承非线性和车轴的弹性变形对轮轨力的影响.

在基于耦合模型的热力分析方面,Huo 等[83]考虑了轴箱轴承的时变接触刚度和轨道不平顺的影响建立了轴承-车轮-轨道耦合系统动力学模型,并结合切片法和弹流润滑理论分析了不同载荷下的油膜压力和油膜厚度情况,并建议在高速条件下应考虑热效应对弹流润滑的影响.耿自林等[84]基于车辆-轨道耦合动力学模型,计算了实测轨道谱激励下轴箱轴承在车轮多边形和滚道故障下的动态载荷和摩擦功耗,并基于热网络法分析了轴箱轴承的稳态温度场分布情况.Wang 等[85]基于考虑轴箱轴承和牵引传动系统的车辆-轨道空间耦合模型分析了在使用过程中一位侧和二位侧、动车和拖车的轴箱轴承温度演化情况.

在基于耦合模型的轴承故障响应分析方面,曹青松等[86]针对高速列车轴承内圈与车轴配合的松动问题,建立了包含半车车体-构架-悬挂-轴箱轴承-轮轨的垂向耦合动力学模型,基于频谱、相图、Poincare 映射等研究了不同松动间隙和车速下系统的非线性动力学特性.Ma 等[87]建立了车体-构架-轴承-轮对的垂向耦合动力学模型,研究了滚道局部缺陷和轨道不平顺激励下系统的非线性动力学响应.Liu 和Chen[88]建立了考虑轴箱轴承和牵引传动系统的车辆-轨道耦合动力学模型,对比了轮轨激励下正常和故障轴承的时、频域响应.Wang 等[89]建立了包含轴箱轴承内、外圈故障的车辆-轨道纵垂向耦合动力学模型,基于均方根、峭度等指标对比了不同故障尺寸下轴承的时、频域振动响应.结果表明,纵向振动指标对内圈故障较为敏感,垂向振动指标对外圈故障较为敏感.Liu 等[90-91]基于耦合模型分析了滚道局部缺陷和加工误差对车辆系统动力学响应的影响.刘国云等[92-93]基于SIMULINK 和SIMPACK 的联合仿真,分析了高速列车的轴箱轴承在出现表面波纹度和局部缺陷后轴箱轴承的振动加速度响应和频谱特征及其对车辆运行平稳性的影响.Lu 等[94]采用类似的方法系统研究了轨道不平顺激励下轴承外圈、内圈和滚子故障的动力学响应特征和故障频率的分布规律.

2.3 小结

通过上述分析可知,目前国内外学者针对轴箱轴承内部元件的接触载荷、温度分布以及故障的动力学响应特征开展了大量的研究工作,取得的主要结论包括:

(1)除了滚子凸度、滚子与内外滚道的接触角等轴箱轴承的结构参数外,轴承所承受的横垂向外部载荷相较列车速度对其内部载荷和温度分布具有较大影响;

(2)轴箱轴承与车辆系统的相互作用有较强的耦合关系,来自车轮和轨道的激励对轴承的动力学响应具有较大影响,研究轴箱轴承的故障机理采用车辆-轨道耦合模型更为合理.

此外,上述研究距离指导轴箱轴承的健康监测和故障诊断还有一定不足.

(1)基于热力耦合、声振耦合等方法揭示轴箱轴承振动、温度、声音等多源监测信息在产生、传递与响应机制方面还不够深入.

(2)当前常见的轴箱轴承故障模型与工程中常见的损伤形貌还有一定差距,此外,基于Hertz 接触理论难以准确描述滚动体与滚道上的局部缺陷、滚动体缺陷与滚道的接触关系.

(3)目前所建立的轴箱轴承和列车模型以刚体模型居多,难以反映一些有效的高频信息.而以共振解调为代表的一些故障诊断方法常从系统的高频响应分析入手.因此,需要进一步发展轴箱轴承与列车的刚柔耦合模型进行研究.

(4)现有研究大多针对轴承在正常状态或故障状态的某个使用节点,如何开展从轴承正常状态到使用性能退化再到运行失效的全寿命周期仿真用于直接指导轴箱轴承的PHM 值得进一步思考.

3 轴箱轴承故障诊断方法的研究现状

机械故障诊断是借助机械、力学、电子、计算机、信号处理、人工智能等学科专业的技术对机械设备的状态和故障进行监测、诊断的一门现代化科学技术.早在20 世纪60 年代,美国的机械故障预防小组、英国的机械保健与监测中心等组织即开始了状态监测和故障诊断的研究工作.在70 年代,瑞典的SPM 公司开发了用于轴承状态监测的冲击脉冲仪,波音公司的Harting[95]申请了共振解调技术的发明专利,这些工作奠定了旋转机械故障诊断技术的基础.在80 年代,屈梁生等[96]提出了著名的全息谱理论,推动了国内故障诊断领域的发展.时至今日,以时频分析为代表的信号处理方法和以人工神经网络(artificial neural network,ANN)为代表的机器学习技术在机械装备的早期故障诊断、复合故障诊断、智能诊断等多个方面都取得了丰硕的研究成果.下文将主要从信号处理方法、传统机器学习方法和深度学习方法三个方面讨论针对轴箱轴承故障诊断的研究进展.

3.1 基于信号处理的方法

一般而言,故障诊断的基本环节主要包括信号获取、特征提取和故障识别.从动态信号中提取出有效的故障征兆,是诊断的前提条件.由前文可知,当轴箱轴承的内部元件出现故障后,将导致其振动、噪声增大或温度升高,但这些信息常受轮轨噪声的干扰.因此,需要借助信号处理来进行特征提取和故障识别.常见的信号处理方法主要包括基于带通滤波的方法和基于信号分解的方法.

如前文所述,基于带通滤波的共振解调技术在轴箱轴承故障诊断中的应用最为广泛,其关键在于如何确定富含故障信息的共振频带.很多学者在最优共振频带的选择方面做了大量的工作,其中最具代表性的就是Antoni 提出的谱峭度方法[97].Lei等[98]在其基础上,提出了基于小波包分解谱峭度方法,并通过实验证明了基于内积原理的小波滤波器能够更好地匹配轴箱轴承故障的冲击特征.Yi 等[99]提出了一种基于广义分解算子的谱峭度方法用于提高复杂干扰下最优共振频带的识别精度.Liu 等[100]针对解调频带划分和评价指标问题,提出了一种基于尺度空间表征和相关峭度的快速滤波方法,弥补了谱峭度方法不能进行复合故障诊断的缺陷.Cheng等[101]基于解卷积理论设计了一种最优滤波器,通过粒子群优化结合广义球面坐标变换实现了轴箱轴承故障冲击与滤波器系数的自动匹配,可有效降低噪声干扰并增强故障特征信息.Yang 等[102]针对复杂振动干扰下共振频带的自适应选择问题,提出了结合冲击性和循环平稳性的多目标故障特征提取方法用于轴箱轴承的早期故障诊断.

在信号分解算法方面,Liu 等[103]提出了一种软筛分停止准则以提高经验模态分解(empirical mode decomposition,EMD)在轴承加速度信号的分解、解调和瞬时频率估计等方面的性能.Peng 等[104]提出了一种基于峭度的小波包重构和EMD 结合的方法用于轨边声学信号的降噪和特征提取.Li 等[105]提出了一种基于重构误差的变分模态分解(variational mode decomposition,VMD)方法实现了自适应地确定模态个数,从而避免欠分解和过分解造成的有效故障信息丢失.Zhang 等[106]提出了基于复合插值包络的局部均值分解(local mean decomposition,LMD)算法,用于提高信号分解的精度和计算效率.林森等[107]提出了一种迭代辛几何模态分解算法,用于抑制EMD 和VMD 中常见的模态混叠和端点效应.Cao 等[108]将最新发展的经验小波变换引入轴箱轴承的故障诊断,得到了很好的分析效果.Ding 等[109]提出了一种基于品质因子可调小波变换的高速列车走行部故障诊断方法,基于最大包络谱峭度自适应筛选不同尺度和不同品质因子下的子带分量,实现了从踏面损伤导致的强冲击干扰下分离出轴承故障响应.Deng 等[110]在正交匹配追踪(orthogonal matching pursuit,OMP)的框架下提出了一种基于参数化字典的稀疏分解方法,并通过实验验证了该方法相对于基于相关滤波和K-SVD 的OMP 方法的有效性.

上述方法只能解决轴箱轴承的定性诊断问题,即判断有无故障和故障定位.然而,更为精准的故障尺寸估计无疑对制定轴箱轴承健康管理措施具有更大的指导意义.1991 年,Epps[111]观测到轴承的故障冲击响应通常由两部分组成,一个是进入故障区域时产生的阶跃响应,一个是逃离故障区域时产生的脉冲响应.Zhao 等[112]基于改进的谐波积谱法提出了一种自适应带通滤波和窄带降噪的方法,该方法可有效提取滚子进出故障区域产生的双冲击,实现了轴箱轴承故障尺寸的在线估计.Xu 等[113]提出了一种低速下基于声发射有效值的轴箱轴承故障尺寸估计方法,并在高速列车整车滚动台上进行了测试.

3.2 基于传统机器学习的方法

随着人工智能理论的发展,故障诊断也在朝着智能化的方向发展,粗糙集、决策树、聚类分析、贝叶斯网络、神经网络、支持向量机(support vector machine,SVM)等机器学习方法为智能故障诊断开辟了新途径.基于机器学习的故障诊断方法的主要步骤如图7 所示.

图7 基于机器学习的诊断方法主要步骤Fig.7 Procedures of the machine learning based diagnosis method

事实上,传统机器学习和近年来备受关注的深度学习的诊断思路基本相同,主要区别在特征提取方式和对数据、硬件的依赖性.在基于传统机器学习方法开展轴箱轴承故障诊断方面,Li 等[114]提出了一种基于BP 神经网络的多特征模式识别方法,时域指标考虑了峭度、歪度、峰值指标、脉冲指标和波形指标,频域指标考虑了内、外圈故障特征频率在包络谱中的幅值比,时频域指标考虑了基于EMD 得到的能量矩.李永键等[115]以改进的多尺度排列熵刻画轴箱轴承的振动信号在不同时间尺度下的特征,将一种基于遗传算法优化的SVM 分类器用于轴箱轴承的健康状态识别.Li 等[116]提出一种基于改进形态谱的轴箱轴承故障特征提取方法,并基于最小二乘支持向量机(least square support vector machine,LSSVM)进行了不同故障的分类.Wang等[117]提出一种结合频域能量重构和复合多尺度排列熵的特征提取方法,并应用基于Medium Gaussian 核函数的SVM 分类器实现了高速列车轴箱轴承的多故障分类.此外,Zhao 等[118]考虑了列车运行速度、载荷等影响,提出一种基于决策树的轴箱轴承故障识别方法.付云骁等[119]针对非平稳工况下轴箱轴承的健康状态识别问题,提出一种基于快速集成经验模态分析和主成分分析(principal component analysis,PCA)的列车轴承在途智能诊断和故障特征可视化方法.张春等[120]将采集的轴箱轴承温度数据利用PCA 降维,并提出一种基于决策树的SVM 多分量算法用于基于轴温的健康状态评估.刘小峰等[121]基于K-SVD 稀疏分解算法构造了稀疏分类器,并通过证据理论融合有效地提高了故障模式识别精度.

上述方法通常将轴箱轴承的健康状态按照正常、内圈故障、外圈故障、滚子故障等区分.然而,在工程现场往往只需判断轴承是否处于健康状态即可满足需求.为此,刘志亮等[122-123]基于支持矢量数据描述提出了一种从域的角度描述轴箱轴承安全状态的模型,结合基于核空间距离熵的惩罚参数选择方法用于有效判别其运行状态是否在正常区域内.赵聪聪等[124]提出了一种无需先验知识的利用物元和阴性选择算法的轴箱轴承异常检测方法.

3.3 基于深度学习的方法

基于传统机器学习的方法在特征提取环节需要人工干预,对信号处理技术和诊断经验皆具有很大依赖,繁琐复杂的故障特征提取过程大大增加了算法的复杂度,并且很难直接提取到理想的高度非线性特征.此外,特征提取与分类器模型的设计相互独立,一定程度上限制了故障识别精度.2006 年,Hinton[125]在Science上提出了一个可以实现逐层特征学习的深度信念网络模型开启了深度学习的浪潮,为解决上述问题提供了新的思路.他的研究表明含有多个隐藏层的人工神经网络相比于传统的浅层模型具有更强的特征学习能力和泛化性能,并给出了基于逐层训练和微调的深度神经网络模型的训练方法.

基于上述思想,Shao 等[126]提出了一种深度堆栈小波自编码网络用于轴箱轴承的故障诊断.该方法摒弃了复杂的人工特征提取过程,直接以采集到的原始振动信号为模型输入,通过深层网络结构的逐层映射从原始数据中实现抽象化深度特征学习.Kou 等[127]提出了一种包含多个卷积层、池化层和全连接层的卷积神经网络模型,以同步采集的多个部位的加速度传感器振动信号为输入,通过多个卷积核自动提取特征,实现了机车走行部“端对端”的故障识别.Wang 等[128]为了进一步提高卷积神经网络的特征提取能力,将细粒度识别中的注意力机制引入卷积神经网络的结构设计,以提高网络对相同注意力下故障相关判别性特征的提取能力并降低不同注意力下无关特征的影响.为了解决直接增加网络层数带来的模型退化问题,Peng 等[129]在浅层卷积神经网络的基础上构建了深层残差网络以实现更加复杂的特征模式提取,在高速列车轴箱轴承故障识别中得到了更好的分类结果.Luo 等[130]针对深层神经网络的过拟合问题,提出了一种基于浅层特征和深层特征融合的多尺度卷积神经网络用于高速列车轴箱轴承的智能诊断.为了进一步提高深度神经网络的学习能力,Wang 等[131]将强化学习引入到深度学习,在基于卷积神经网络深度特征提取的基础上,增加了基于循环神经网络的控制模块,以最大化网络的判别精度为强化学习目标,通过不断修正模型参数进一步增强模型的非线性逼近能力和泛化性能.Zhang 等[132]提出一种生成对抗网络模型用于轴箱轴承的故障诊断,通过两个独立设计的生成模型和对抗模型的交替迭代训练,实现它们之间的互相博弈学习来逐步提高模型对噪声的免疫能力和判别能力.大型的深度神经网络虽然性能优秀,但对硬件系统的计算速度和存储容量要求较高,不适合车载系统的应用.有鉴于此,邓飞跃等[133]提出了一种轻量级神经网络ShuffleNet 用于高速列车轴箱轴承的故障诊断,通过运用分组卷积与深度可分离卷积计算,极大改善了传统卷积操作的运算效率.

上述多种深度神经网络模型的训练都需要以充足的、有标记的监测数据为输入,而在工程实际中,特别是轨道交通领域,故障类型丰富、健康标记完善的现场数据往往很难批量获取.数据的稀缺将严重影响深度神经网络模型的识别精度从而大大制约其工程应用.针对上述问题,雷亚国等[134]提出了一种基于迁移学习的轴箱轴承故障诊断方法,通过构建领域共享的深度残差网络并在模型训练中增加领域适配的正则项约束,实现了实验室数据向轴箱轴承数据的迁移学习.Bai 等[135]提出了谱马尔科夫状态转移概率矩阵算法,通过利用频谱进行矩阵变换将一维数据转换为卷积神经网络的二维输入,并基于迁移学习方法实现了轴箱轴承和踏面复合故障的诊断.

3.4 小结

无论是基于信号处理的方法还是基于机器学习的方法在轴箱轴承故障诊断领域都取得了丰富的研究成果.

(1)现有的信号处理方法都具有提取轴承故障特征的能力,但其有效性严重依赖各种参数选择和诊断经验,并且在设计算法时少有考虑轨道不平顺、车轮不圆、车轮扁疤等轮轨激励的影响,而这些因素可能直接导致诊断算法的失效.

(2)对于高速列车这类高端装备而言,积累足够带有故障标注的数据基本上是很难实现的.因此,基于仿真模型或台架实验的迁移学习有望为解决轴箱轴承的智能诊断提供新的出路.

此外,受条件所限,目前针对轴箱轴承的故障诊断研究大多针对信噪比较高的室内实验信号开展,且在研究的深度和广度方面仍有一定欠缺.

(1)当前的故障诊断方法大多针对平稳工况开展,而高速列车在运行过程中会频繁加速、制动.因此,针对变转速工况下的轴箱轴承诊断方法研究需要进一步得到关注.

(2)深度学习在轴箱轴承故障诊断中表现出了一定优势,但在网络结构设计特别是模型的超参数选择方面缺乏相应的理论指导.因此,如何设计诊断精度高、泛化能力强、运算速度快的深度神经网络也是一个具有挑战的研究方向.

(3)目前,在轴箱轴承的使用性能退化评估和剩余寿命预测等定量诊断方面的研究还处于起步阶段,在公开的文献中鲜有报道,亟待进一步发展.

4 总结和展望

轴箱轴承是高速列车走行部的关键部件,研究其健康监测与故障诊断对于保障列车的行车安全、提高运用质量、指导运用维护具有重要的意义.近年来,国内外学者在机理分析、信号感知、特征提取、诊断决策等方面均取得了丰硕的研究成果,呈现出“百花齐放,百家争鸣”的大好势头.但由于高速列车系统庞大、运行环境复杂,而现有的维修检测、轨边和车载监测系统和方法还无法满足诊断、预测的准确性与实时性,仍存在一些研究难点和技术瓶颈有待突破.

(1)现有的故障机理研究与诊断方法研究存在一定的脱节,难以有效地建立复杂运用环境下轴箱轴承的外在响应与内部故障的映射关系,从而导致在早期故障、复合故障等方面的诊断能力不足.在故障萌生和动态演化机理方面的研究进展缓慢,导致在使用性能评估、剩余使用寿命预测、可靠性分析等方面的基础性理论支撑不足.针对轴箱轴承,能否在轴承-列车耦合动力学模型的基础上,发展机理模型驱动和监测数据驱动相结合的方法,用于轴箱轴承的全寿命周期的健康管理,实现设计、制造、运用、诊断、维护之间的迭代优化,解决我国以高速列车轴箱轴承为代表高端轴承“卡脖子”问题还需要得到更广泛的关注.

(2)按照当前广泛应用的传感技术,基于温度的车载系统误报、漏报率高且对早期故障不敏感,基于声学的轨边监测系统无法对轴箱轴承进行持续的状态监测,基于振动的方法最多、最受关注,但在高速列车上还未大规模应用.单一的诊断系统或方法可靠性较低,且需要大量的先验知识.在工业大数据的背景下,需要进一步发展基于多源信息融合、多诊断系统融合、车地联动的智能化、网络化、一体化健康监测与故障诊断系统,最大限度地提高诊断结果的可靠性与实时性,满足高速列车动态化、系统化的安全保障需求.

(3)大部分的诊断方法距离工程应用还有一定差距,一是体现在所建立的模型和验证方法的数据过于理想化,导致对工程中出现的一些问题束手无策.二是研究单一故障的较多,研究复合故障的较少,而高速列车走行部结构复杂,各部件之间的动态作用明显,踏面磨损、轴承剥落、减振器失效等故障往往同时出现或级联出现,如何从相互耦合的多故障模式中分离出所有的故障特征具有一定的挑战.三是体现在研究定性诊断的较多,研究定量诊断的较少,而定性诊断只是定量诊断的前提和基础,只有准备地判断出故障程度、预测其发展趋势才能更好地指导轴箱轴承的健康管理.