复杂机车振动环境下牵引电机轴承服役寿命评估1)

2022-08-26刘禹清陈再刚王开云

刘禹清 陈再刚 閤 鑫 王开云

(西南交通大学牵引动力国家重点实验室,成都 610031)

引言

随着我国轨道交通事业不断发展,为满足“高速化”、“重载化”的发展需求,铁路机车的牵引功率不断提高,为机车牵引动力传动系统的稳定性和可靠性带来严峻的挑战.作为铁路机车的动力源,牵引电机的动态特性和服役寿命直接影响机车的运行品质和安全性.据统计,轴承故障约占牵引电机故障的44%[1].滚动轴承故障将影响电机传动效率,产生异常振动[2],甚至卡死导致切轴,严重威胁机车的运行安全.因此,为保证牵引电机的服役性能和使用寿命,必须探明电机轴承在复杂机车振动环境中的动力学特性,准确评估其疲劳寿命.

作为极易失效的部件,滚动轴承的动力学特性研究及其疲劳寿命预测获得了研究学者们的广泛关注,其中,滚动轴承内部动态载荷分布是轴承动力学研究的核心问题.例如,涂文兵等[3]分析了加速工况下滚动轴承的动态载荷特性,研究了角加速度、径向游隙等外部激励及结构参数对轴承内部动态载荷的影响.Liu 等[4]研究了保持架柔性对滚动轴承打滑特性的影响,并根据滚子与滚道间的切向摩擦分析了径向载荷与内圈角加速度间的匹配关系.Liu 等[5]建立了关于角接触球轴承的声振耦合动力学模型,研究了存在滚道表面缺陷时轴承的声学特性.马帅军等[6]基于ADAMS 软件编写了Gfosub 作用力子程序,建立了角接触球轴承的动力学模型.李志农等[7]提出了一种滚动体表面点蚀变形渐变释放模型,分析了滚动体局部点蚀时的故障特征.由于滚动轴承工作环境密闭,现有技术手段无法直接观测其内部零部件的服役状态,上述研究充分考虑了轴承各部件间的相互作用,通过建立可靠的滚动轴承动力学模型,获得了较为准确的轴承内部作用力.但是,恒定外部载荷的理论假设对于工业装备,尤其是铁路机车、汽车等受到复杂、强烈外部激扰的移动装备,不足以反映其支承轴承的真实动力学响应.因此,部分学者已经开始关注外部振动环境对滚动轴承服役状态的影响.Wang 等[8]和Liu 等[9]分别研究了轨道车辆轴箱轴承和电机轴承的动力响应,分析了车轮多边形、轨道随机不平顺等外部激扰对滚动轴承服役性能的影响.耿自林等[10]分析了轨道不平顺激扰下高速列车轴箱轴承的摩擦功耗,研究了车轮多边形、轴承内、外圈故障对轴箱轴承温升的影响.

在工业领域,滚动轴承的服役寿命是装备设计、寿命分析的重要依据.1947 年,Lundberg 和Palmgren[11-12]根据Weibull 金属疲劳概率分布提出了轴承寿命计算标准理论,即L-P 理论.经过众多研究学者的不断完善和修正[13-14],形成了ISO 标准[15],并得到广泛应用,因此,我国于2011 年将其引入成为新的国家标准[16].然而,该标准基于额定外部载荷,通过修正系数对复杂外部激扰下的轴承服役寿命进行修正,评估结果与工程实践仍存在较大差距[17].为克服该问题,众多学者开展了大量的理论研究.例如,刘德昆等[18]基于实测轴箱动载荷,参考ISO 标准计算方法,提出了一种高速列车轴箱轴承疲劳寿命的评估方法.赵礼辉等[19]基于实测轮心载荷谱获得了汽车轮毂轴承动态外载荷,分析了轮毂轴承的服役寿命.然而,基于实测外部载荷的寿命评估方法因试验周期长、成本高、影响因素复杂等难以广泛应用.Li 等[20]采用有限元方法研究了时变外载荷对轴承疲劳寿命的影响.但有限元方法计算效率低,不适用于长时间、大里程的动力学仿真.随着计算机技术的不断发展,众多以数据驱动的新型预测方法[21-23]被不断提出,为滚动轴承疲劳寿命预测和评估指出了新的路径.

综上所述,为准确评估电机轴承的服役寿命,应充分考虑其工作环境的影响.对于架悬式牵引电机,其一端悬吊于构架上,一端通过抱轴承与轮对连接.牵引力矩通过齿轮传动转置传递至轮对,产生纵向蠕滑力驱动车辆克服运行阻力前进.由轨道随机不平顺引起的轮轨作用力通过机车结构振动传递和齿轮啮合作用传递至牵引电机.基于车辆与轨道耦合动力学理论[24],Chen 等[25]建立了考虑齿轮动态啮合作用的机车与轨道耦合动力学模型,齿轮传动转置与车辆-轨道系统通过齿轮啮合和振动传递耦合起来.Zhou 等[26]进一步考虑机车牵引电机电系统与机械系统间的耦合效应,通过电机电流信号分析车辆系统的振动特性.在这些模型中,牵引电机被视作一个质量块悬吊于构架上,无法获得电机内部的动力学响应.实际上,牵引电机由转子、定子、支承轴承、小齿轮组成,电机轴承被安装于牵引电机转子与定子之间.因此,Liu 等[9,27-28]根据牵引电机及其支承轴承的结构特点,建立了更精细的牵引电机模型,并将其与机车-轨道系统耦合为一个整体.该模型可以准确获得在转子自身重力、由转子动态偏心导致的离心力和不平衡磁拉力、齿轮啮合力等复杂外部激励作用下的电机轴承内部载荷,为电机轴承的疲劳寿命评估提供了理论基础.

为准确评估机车牵引电机轴承的服役寿命,本文建立了具有牵引动力传动系统的机车与轨道耦合动力学模型,考虑了牵引电机及其支承轴承的结构特点,通过轴承、电机、车辆的耦合作用,计算了轨道随机不平顺和齿轮时变啮合刚度激励下的电机轴承动态接触载荷.基于ISO 标准计算方法和线性损伤累积准则,分析了机车振动环境中滚动轴承的瞬时疲劳损伤,评估了其疲劳寿命,揭示了线路状态、车辆运行速度对电机轴承寿命的影响.

1 牵引电机轴承服役寿命评估方法

1.1 机车-轨道耦合动力学模型

本文采用Liu 等[2,9]建立的具有牵引动力传动系统的机车与轨道耦合动力学模型.如图1 所示,耦合动力学模型包括车辆系统,轨下结构和牵引动力传动系统.其中,车辆系统由车体,构架,轮对和轴箱组成,被视为一个多刚体系统.一、二系悬挂系统、牵引拉杆等机车各部件间的连接单元等效为弹簧(K)-阻尼(C)单元.

图1 机车-轨道耦合动力学模型示意图Fig.1 Stamic of locomotive-track coupled dynamics model

牵引动力传动系统由牵引电机、齿轮箱和轮对组成,该系统通过振动传递和齿轮啮合与车辆系统耦合为一体.牵引力矩通过齿轮副传递至轮轨界面,产生纵向蠕滑力驱动机车克服运行阻力前进.牵引电机与齿轮箱通过螺栓刚性连接,可视作一个整体.齿轮箱小齿轮装配或加工在电机转轴上,大齿轮与轮对固结.对于架悬式牵引电机,其一端通过电机吊杆悬吊于构架上,另一端由轮对通过抱轴承支承.电机轴承安装于转子与定子之间,起到支承转子、减小转子与定子间的摩擦、保证转子回转精度的作用.根据电机轴承与小齿轮横向距离的远近,电机轴承被分别命名为非传动端轴承和传动端轴承.考虑仿真计算效率,轨下结构仅考虑钢轨,由钢轨胶垫和扣件提供垂向和横向支承.钢轨柔性采用Euler 梁进行模拟.该耦合动力学模型的动力学方程、数值积分方法等详细内容可参考文献[9].

1.2 牵引传动系统作用力

机车牵引传动系统包括:牵引电机、齿轮箱和轮对,承受多种复杂的内、外部激励.轮轨相互作用是连接车辆系统与轨下结构的纽带.机车车轮与钢轨接触区域的法向非线性接触力P(t)可表示为[29]

式中,G为轮轨接触常数,δZ(t)为车轮与钢轨间的瞬时法向弹性压缩变形量.

齿轮时变啮合刚度是齿轮传动系统的固有内部激励[29-30].在机车的复杂振动环境中,轮轨激扰将显著影响大、小齿轮的运动状态,甚至发生反向啮合,此时,时变齿轮啮合力Fm可表示为[9]

式中,Km为齿轮副的时变啮合刚度,Cm为齿轮啮合阻尼.本文采用Chen 等[30-31]基于势能原理提出的一种改进的直齿轮啮合刚度计算方法,计算机车齿轮传动系统中齿轮副时变啮合刚度.相应的啮合刚度计算公式可参考文献[30-31].

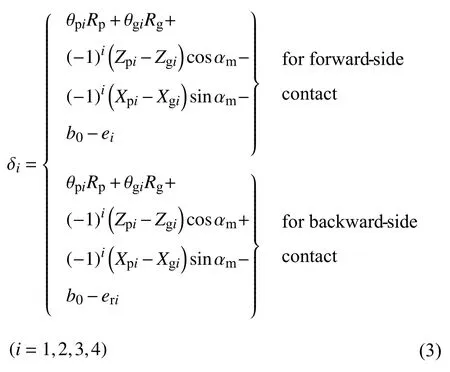

齿轮副的动态传递误差δ可表示为[9]

式中,脚标p 和g 分别表示小齿轮和大齿轮,θ为旋转角位移,R为节圆半径,X和Z分别表示纵向和横向,αm为啮合角,b0为齿间间隙,e和er为由加工和装配导致的误差.

牵引电机是铁路机车的动力源,考虑加工精度、装配误差、转轴及支承轴承的弹性变形等因素的影响,牵引电机因定转子间气隙分布不均和转子质量偏心而诱发产生的内部动态作用力包括:转子离心力,不平衡磁拉力和定子与转子碰摩力.转子碰摩现象通常在电机发生严重故障时产生,本文研究机车正常运行状态下的电机轴承的服役寿命,因此定-转子偏磨力暂未考虑.转子离心力Fω可表示为

式中,Mrot为转子质量,θrot为转子旋转角位移,r(t)为转子动态偏心距.

轨道机车通常采用4 极鼠笼式三相异步电机,此类电机负载运行时的不平衡磁拉力FUMP在纵向和垂向分力可表示为[32]

式中,脚标x 和z 分别表示纵向和垂向,γ为转子中心偏移的方位角,各分量幅值f1,f3c,f3s,f4c,f4s的取值可参考文献[32].

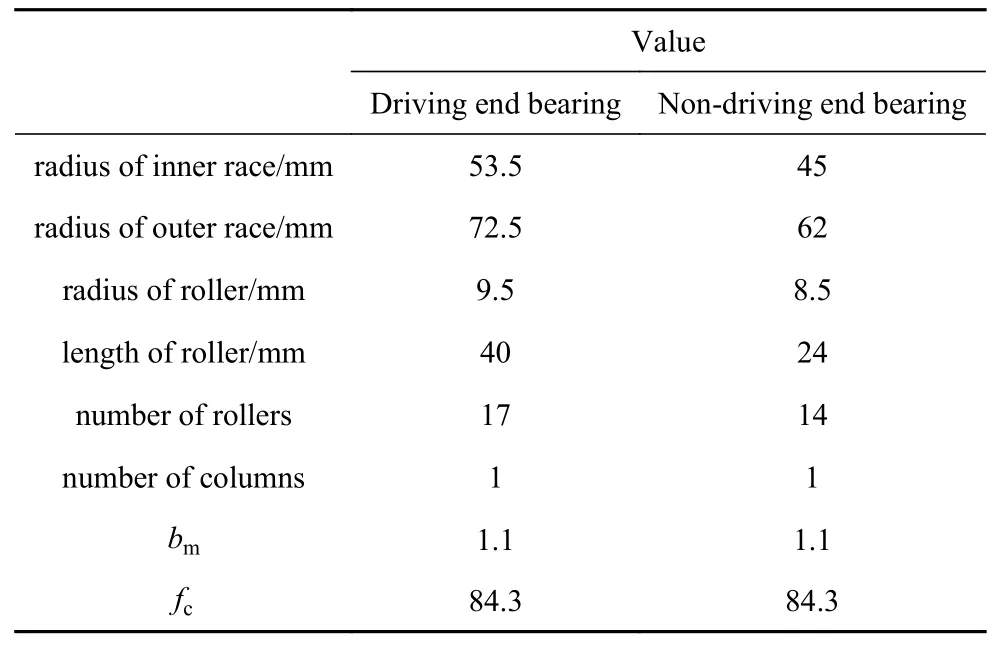

滚动轴承被安装在牵引电机转子和定子之间,定-转子通过电机轴承传递相互作用.轴承内、外圈分别装配在转子、定子上,因此,如图2 所示,滚动轴承内、外圈在第j个滚子处的径向相对位移δ可表示为

图2 滚动轴承动力学示意图Fig.2 Stamic of rolling bearing

式中,X和Z分别为轴承内、外圈的纵向和垂向相对位移,σ为滚子角位置,e为径向游隙,hm为滚子与滚道间的中心油膜厚度,脚标i 和o 分别表示内圈和外圈.

根据Hertz 接触理论,考虑滚子绕轴承形心公转过程中的离心效应,滚动轴承内滚子与内、外圈滚道间的径向非线性接触力可表示为[3]

式中,Ke为内、外圈滚道在滚子处的等效接触刚度,可由滚子与内、外圈滚道间的接触刚度Ki,Ko获得;χ为接触参数,当径向位移δ≥0 时,取值为1,当δ<0 时,取值为0;ωcr为滚子的公转转速,可根据滚动轴承结构参数通过内圈转速获得;Mr为滚子质量.

因此,滚动轴承的纵向、垂向的支承合力可表示为

式中,j为滚子编号,Nb为滚子个数,C为滚动轴承等效阻尼.

1.3 滚动轴承寿命评估方法

目前,为评估滚动轴承的疲劳寿命,工程领域普遍采用基于L-P 理论改进的ISO 标准计算方法.该标准引入了寿命修正系数a1和aISO,滚动轴承的修正额定寿命LISO可表示为[15-16]

式中,a1为可靠性寿命修正系数;aISO为基于寿命计算系统方法的寿命修正系数,该系数考虑了润滑、污染等轴承服役条件的影响,其取值可参考文献[15-16];PISO为当量动载荷,可根据式(7)和式(8)获得;基本额定动载荷CISO可表示为[15-16]

式中,bm,fc为滚动轴承材料、加工、结构相关参数,k为滚子列数,α为公称接触角,Rr为滚子半径.

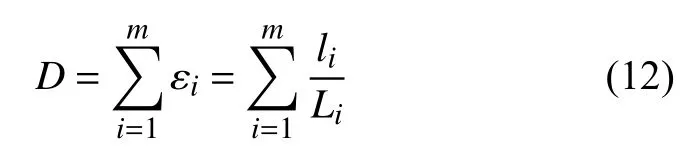

根据Palmgren-Miner 线性损伤累积准则,滚动轴承的疲劳失效可视为服役过程中动载荷作用下轴承疲劳损伤的累积过程.假设滚动轴承服役过程中,每一微小时刻内承受恒定的外部载荷,滚动轴承的累积疲劳损伤可表示为

式中,εi为第i个积分步内滚动轴承的瞬时疲劳损伤值,m为积分步个数,li为第i个积分步内轴承内圈的回转圈数,Li为第i个积分步内轴承的额定内圈回转圈数.当累积疲劳损伤值D大于1 时,滚动轴承发生疲劳失效.

相应的,滚动轴承的预测寿命里程Xpre可表示为

式中,Xc为车体纵向位移,即车辆行驶距离.

综上所述,考虑轨道随机不平顺、齿轮时变啮合刚度、电机内部动态激励、轴承内部相互作用等复杂内、外激扰的影响,本文提出了机车牵引电机轴承服役寿命的评估方法,其流程如图3 所示.

图3 机车牵引电机轴承服役寿命评估流程图Fig.3 Flow chart of service life evaluation of traction motor bearings in a locomotive

2 机车牵引电机轴承服役寿命评估

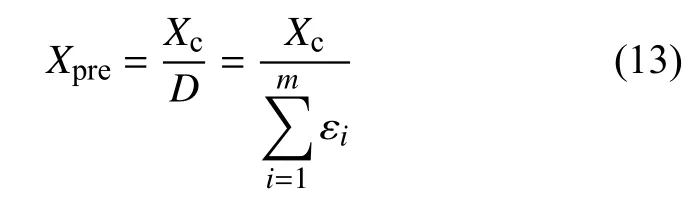

本文以某HX 型电力机车为例,采用美国5 级谱作为车辆系统外部激励,运行速度为80 km/h,仿真时长为5 s,详细的机车主要动力学参数、牵引特性曲线、齿轮时变啮合刚度等详见文献[9].牵引电机传动端与非传动端轴承结构参数如表1 所示.相应的轨道不平顺和齿轮时变啮合刚度曲线如图4 所示.为突出提出的寿命评估方法的准确性,提取了轮轨垂向力、齿轮啮合力、转子离心力和不平衡磁拉力等系统内、外部激励,同时,为不失一般性,提取了传动端和非传动端电机轴承的第一个滚动体与内圈滚道的接触力,以均方根值和最大值为统计指标,对比分析了轨道随机不平顺对牵引电机服役寿命的影响.

图4 系统主要激励Fig.4 Main excitation of system

表1 牵引电机轴承参数Table 1 Main parameters of the traction motor bearings

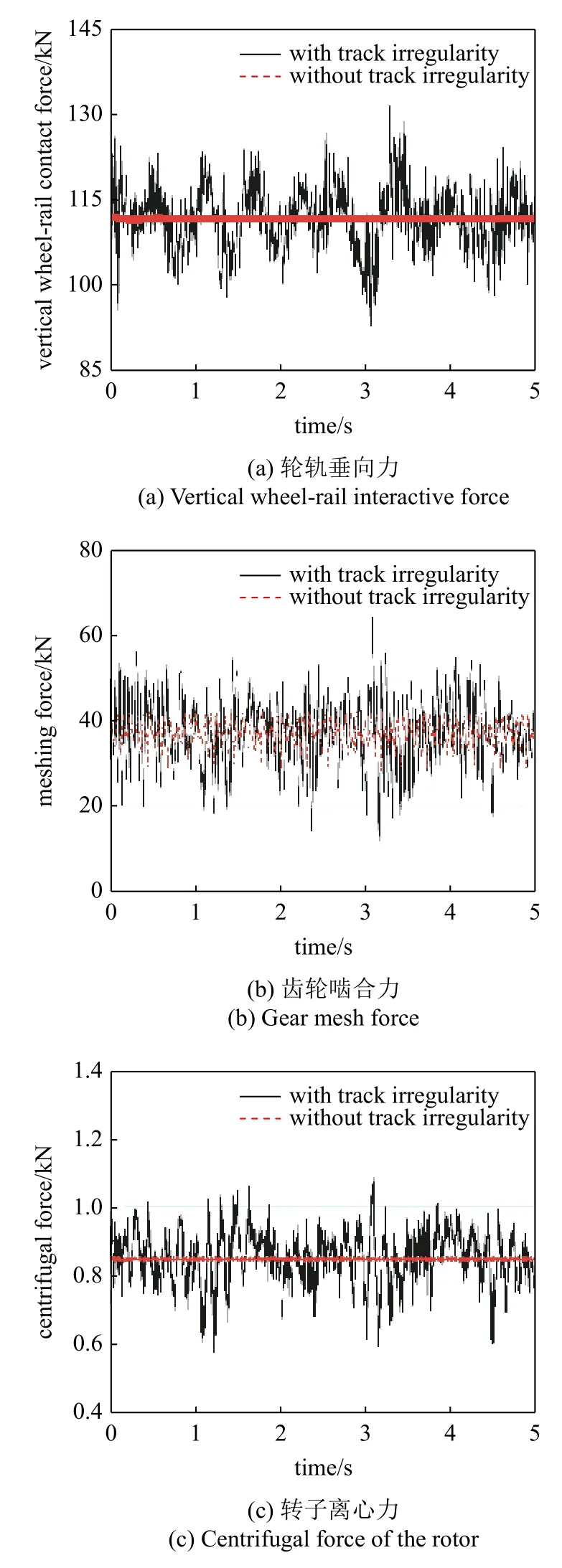

在机车运行过程中,轮轨接触、齿轮啮合、电机定与转子相互作用是机车及其牵引动力传动系统的主要激励,其时程曲线如图5 所示.当不考虑轨道随机不平顺激扰时,轮轨垂向力、齿轮啮合力、转子离心力和不平衡磁拉力由于齿轮时变啮合刚度和滚动轴承时变支承刚度等内部激励存在微小的波动,但基本保持恒定.此时,电机轴承外部载荷与理论推导出的静载荷一致,可视作采用ISO 标准评估额定静载荷下的电机轴承服役寿命.在轨道随机不平顺的影响下,轮轨垂向力、齿轮啮合力、转子偏心力和不平衡磁拉力等内、外部激励均产生剧烈波动,其均方根值各增大0.94,0.35,0.01 和0.01 kN,最大值各增大2.13,6.48,0.08 和0.08 kN,牵引电机轴承服役环境明显恶化.

图5 机车系统动态激励Fig.5 Dynamic excitation of the locomotive system

图5 机车系统动态激励(续)Fig.5 Dynamic excitation of the locomotive system (continued)

如图6 所示,轮轨激扰将加剧电机轴承滚子和滚道间的接触作用,传动端电机轴承的滚子与滚道接触力的均方根值和最大值分别增大0.09 和2.19 kN.预测寿命里程从192.34 万公里降低至142.71 万公里.在轨道随机不平顺的影响下,非传动端轴承滚子与滚道间接触力仅为传动轴承的1/10,其预测寿命里程远高于传动端轴承.因此,对于机车牵引电机检修和维护应重点关注传动端轴承.

图6 电机轴承服役状态及疲劳损伤Fig.6 Service conditions and fatigue damage of motor bearings

3 运行条件对电机轴承服役寿命的影响

3.1 线路状态对电机轴承服役寿命的影响

轨道随机不平顺是车辆-轨道系统的重要激励.随着服役时间的增加,线路状态的不断恶化,轮轨相互作用将逐渐加剧,引起机车系统的剧烈振动,加剧齿轮传动装置的啮合冲击,恶化牵引电机及其支承轴承的服役环境.本节选用4 种轨道随机不平顺载荷谱(工况1:无轨道不平顺,工况2:美国6 级谱,工况3:美国5 级谱,工况4:美国4 级谱)模拟不同恶化程度的线路状态,机车运行速度为80 km/h.

机车系统内、外部动态激励及牵引电机轴承的内部接触载荷、预测服役寿命的统计指标(均方根值和最大值)随线路状态的变化趋势如图7 所示.随着线路状态的不断恶化,不断增大的轮轨垂向作用力导致齿轮传动装置振动冲击加剧,在转子定子机电动态相互作用和齿轮时变啮合力影响下,电机传动端和非传动端支承轴承滚子和滚道接触力明显增大.相较于工况1,仿真工况2、工况3、工况4 的传动端电机轴承滚子与滚道间的接触力最大值依次增大2.51 kN,4.19 kN 和8.13 kN;非传动端轴承最大值依次增大0.97 kN,1.14 kN 和1.9 kN.工况4 传动端电机轴承的预测寿命里程仅为理论寿命里程的62.03%,服役寿命严重缩短(请注意图7(d)中传动端与非传动端对应的左右纵坐标范围).线路状态严重威胁机车牵引电机轴承的服役寿命.

图7 轨道随机不平顺对机车系统和牵引电机轴承的影响Fig.7 Effect of track random irregularity on locomotive system and traction motor bearings

3.2 相对恒定车速对电机轴承服役寿命的影响

行车速度的提升可以有效提高运营效率,但也将提高轮轨间的作用频率.此外,更高的牵引功率将直接加剧齿轮间的啮合冲击,对于牵引电机及其支承轴承的可靠运行十分不利.本节采用美国5 级谱,在不同牵引力矩下使机车保持50,60,70,80 和90 km/h 的恒定车速,分析不同车速下机车的内、外部激励和牵引电机轴承服役寿命的变化规律.

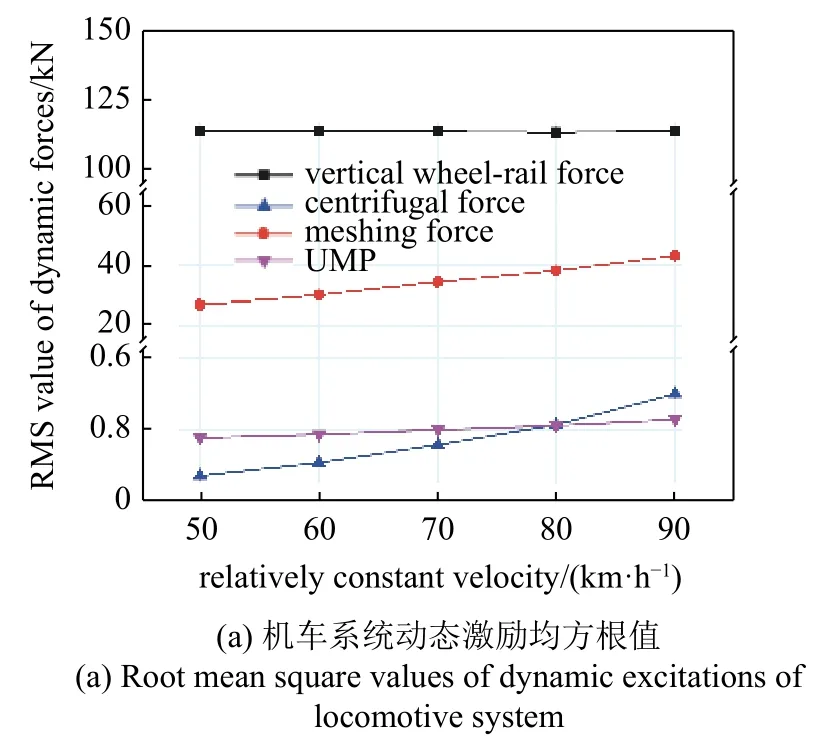

机车系统动态激励、牵引电机轴承内部载荷的统计指标及电机轴承的预测寿命里程如图8 所示.随着机车车速的不断提升,轮轨相互作用增大,齿轮啮合、牵引电机定子与转子间机、电相互作用加剧,电机轴承承受的动载荷不断增大.与车速为50 km/h工况相比,当机车运行速度达到90 km/h 时,传动端和非传动端电机轴承滚子与滚道间的接触力最大值分别增大49.93%和145.45%,预测寿命里程分别减少92.48%和72.08% (请注意图8(d)中传动端与非传动端对应的左右纵坐标范围).

图8 相对恒定车速对机车系统和牵引电机轴承的影响Fig.8 Effect of relatively constant velocity on locomotive system and traction motor bearings

图8 相对恒定车速对机车系统和牵引电机轴承的影响(续)Fig.8 Effect of relatively constant velocity on locomotive system and traction motor bearings (continued)

4 结论

为准确评估复杂机车振动环境下牵引电机轴承的服役寿命,本文建立了基于牵引动力传动系统的机车-轨道耦合动力学模型,考虑了轨道随机不平顺、时变齿轮啮合刚度、牵引电机内部动态激励、滚动轴承时变支承刚度等复杂内、外激扰.基于本文分析条件的研究结果表明:

(1)在轨道随机不平顺的影响下,轮轨力、齿轮啮合力、转子偏心力和不平衡磁拉力等内、外部激励产生剧烈波动,瞬时冲击载荷导致电机轴承的服役环境显著恶化,疲劳寿命明显降低,此外,牵引电机传动端轴承疲劳寿命远低于非传动端轴承;

(2)随着线路状态的不断恶化,轮轨相互作用不断加剧,加剧了齿轮啮合装置的啮合冲击,缩短了牵引电机轴承的服役寿命;

(3)相同线路条件下,机车运行速度的提升将加剧轮轨相互作用和齿轮啮合冲击,影响电机轴承的服役状态,缩短服役寿命.

此外,限于篇幅,本文仅评估了轨道随机不平顺影响下的电机轴承疲劳寿命,可采用本文提出的方法进一步开展车轮踏面损伤(车轮多边形、扁疤和剥离等)及轨道结构激励(波磨、钢轨接头和道岔等)对牵引电机轴承的服役寿命的影响研究.