精梳机分离牵伸力在线检测与规律分析

2022-08-26陈宇恒高卫东任家智

陈宇恒,高卫东,任家智

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122;2.中原工学院 纺织学院,河南 郑州 450007)

分离牵伸是精梳机的重要工艺过程,对输出棉网的质量有着重要的影响[1-2]。牵伸过程中,分离罗拉将纤维从钳口外须丛快速抽出,需要克服来自慢速纤维、顶梳梳针等部件的摩擦阻力,该阻力被称为分离牵伸力[3]。由于精梳机钳板、分离罗拉的速度与喂入钳口的纤维数量不断变化,导致分离牵伸力呈现时刻变化的动态特征。受分离牵伸机构的限制,精梳机对细绒棉具有良好的适纺性,但对纤维长度较长的长绒棉、棉型化纤加工时会出现因牵伸力过大造成棉网破裂、断网,精梳质量恶化的问题[4-5],因此,精梳机分离牵伸力的检测与分析是纺纱研究中的重要课题。

利用牵伸力测试装置对纺纱过程的须条状态进行在线监测是优化纺纱工艺、提高成纱质量的有效手段。目前,有关牵伸力的研究主要集中在并条与细纱工序[6-8]。有研究者在并条机牵伸区增加了上托式压力棒,运用力传感器研究纤维特性、并条工艺对牵伸力的影响,采用降低牵伸力不匀率的方法提高了纱线条干质量[9-11]。亦有研究者在细纱机后牵伸区借助于电阻应变片式悬臂梁压力传感器获得牵伸力的变化规律,研究后区牵伸工艺对牵伸力及其不匀率的影响,为合理制定细纱工艺提供了理论依据[12-13]。精梳机分离牵伸力的研究尚处于通过建立分离罗拉动力学模型,对牵伸力进行理论估算的探索阶段[3],缺少相关的定量检测手段。

为探究精梳机分离过程中牵伸力的变化规律,本文基于动态扭矩传感器自主开发了精梳机分离牵伸力在线检测装置。保持精梳机其他工艺参数不变,分别改变车速、顶梳齿密和顶梳插入深度,研究不同工艺参数对分离牵伸力的影响,以期为进一步优化精梳工艺提供理论参考。

1 精梳机分离牵伸机制及影响因素

1.1 精梳机分离牵伸作用机制

精梳机分离牵伸装置如图1所示。给棉罗拉与下钳板上方的导棉板组成给棉钳口,分离罗拉与分离皮辊组成分离钳口。2个钳口之间有适当的罗拉握持距,并且分离罗拉的顺转速度远大于钳板前摆速度,因此,给棉、分离钳口之间形成了精梳机分离牵伸区,承担了纤维的分离工作。

图1 精梳机分离牵伸装置Fig.1 Separation and drafting device of comber

锡林梳理结束后,钳板逐渐打开并携带须丛向分离钳口移动,此时,分离罗拉开始顺转,如图1中箭头所示方向。当钳板携带的须丛头端到达分离钳口时,分离开始,以钳板速度运动的慢速纤维变为以分离罗拉顺转速度运动的快速纤维,须丛中不同截面的纤维产生了位移差,实现了须丛的分离牵伸;此时,顶梳刺入须丛对其尾端进行梳理,产生较大的摩擦阻力。牵伸过程中,钳板不断将须丛送入分离钳口,分离罗拉将纤维快速抽出;当钳板到达最前位置时,须丛不再送入分离钳口,分离罗拉继续顺转将分离丛输出;当纤维与须丛彻底分离后,分离工作结束。每个工作周期,分离罗拉将钳口外头端须丛抽长拉细,输出一个两端薄、中间厚的分离丛,如图2所示。

图2 钳口外须丛分离牵伸示意图Fig.2 Schematic diagram of whisker cluster separation and drafting outside jaw

1.2 精梳机分离牵伸力影响因素

精梳机分离牵伸力是决定分离牵伸工作能否顺利进行的重要因素,可用牵伸力公式[14]定性表示:

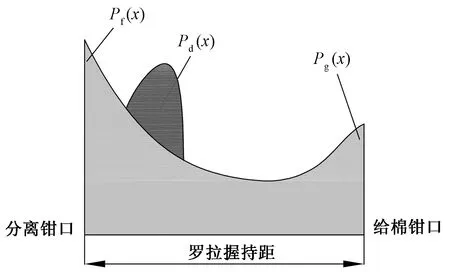

可见,分离牵伸力的主要影响因素有:纤维长度l,纤维摩擦因数μ,总纤维根数M(x)和快、慢速纤维根数K(x)、N(x)以及摩擦力界强度分布P(x)。精梳机分离牵伸区摩擦力界如图3所示。其中:Pg(x)为给棉钳口摩擦力界;Pf(x)为分离钳口摩擦力界;Pd(x)为顶梳附加摩擦力界。三者共同控制纤维的运动。

图3 精梳机分离牵伸区摩擦力界Fig.3 Friction field of draft zone in comber

1.2.1 纤维特性

不同品种的纤维长度、细度、摩擦因数等特性差异较大。纤维长度越长、整齐度越高、细度越细、摩擦因数越大,分离过程中慢速纤维与顶梳梳针对快速纤维的摩擦阻力越大。

1.2.2 给棉工艺

给棉工艺包括小卷定量、给棉方式与给棉长度。给棉工艺的调整会使钳口外的总纤维根数和快、慢速纤维数量发生变化,引起分离牵伸力相应变化。

1.2.3 梳理工艺

锡林梳理效果直接影响精梳落棉率,使钳口外须丛的纤维根数发生变化。落棉率减小,钳口外的纤维根数增多,分离牵伸时需要克服的摩擦阻力增大;落棉率增大,钳口外的纤维根数变少,分离牵伸时需要克服的摩擦阻力减小。

1.2.4 摩擦力界

顶梳附加摩擦力界Pd(x)靠近分离钳口,如图3所示,摩擦力界强度从峰值向两侧逐渐减小,呈现“山峰状”分布;分离过程中顶梳梳针对纤维产生挤压作用,如图4所示,使纤维受到较大的摩擦阻力。精梳机给棉钳口与分离钳口之间的罗拉握持距影响分离牵伸区摩擦力界的强度分布,对分离牵伸力的影响较大,握持距过大、过小均不利于分离工作的进行。

图4 顶梳梳针对纤维挤压示意图Fig.4 Schematic diagram of extrusion of top comb for fiber

2 精梳机分离牵伸力在线检测装置

2.1 分离牵伸力测试原理

分离牵伸过程中,分离罗拉将快速纤维从钳口外须丛抽出,受到慢速纤维与顶梳对快速纤维的摩擦阻力作用,该阻力通过快速纤维作用于分离罗拉,使分离罗拉产生扭矩。设分离牵伸力为P、分离罗拉直径为D、分离牵伸扭矩为M,其中分离牵伸扭矩M可用扭矩传感器测得,则可根据下式计算分离牵伸力:

2.2 扭矩传感器与联轴器选型

采用美国Futek公司的TRS600 动态扭矩传感器,该传感器量程为0~10 N·m,非线性误差为 ±0.2%,精度满足测试需求。选用东莞怡合达自动化股份有限公司的DEG11-D39双膜片式联轴器,该联轴器扭矩刚性较好,能够纠正联轴器两端连接轴的同心度偏差,尺寸满足安装需求。

2.3 分离牵伸力测试装置

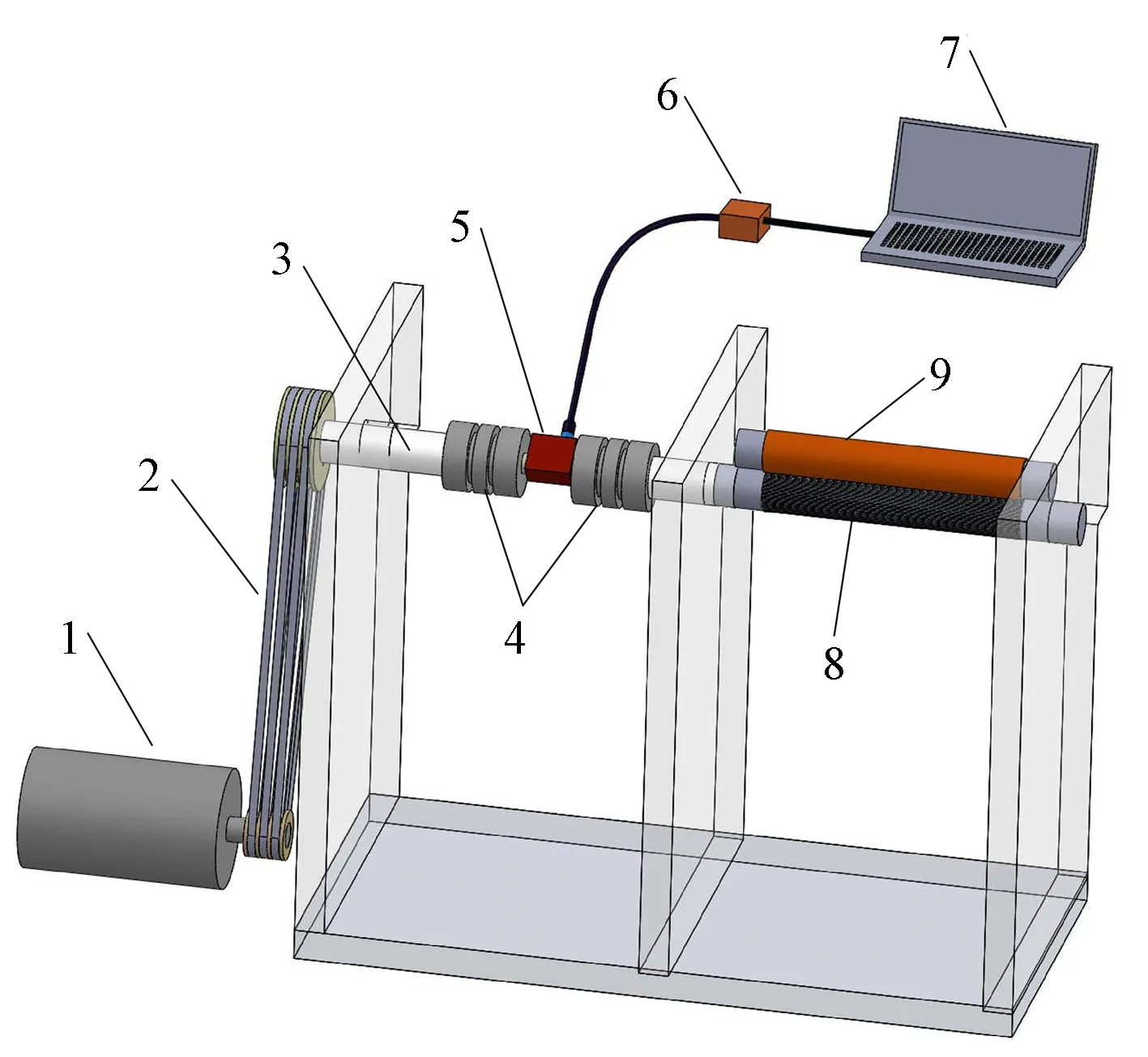

根据分离牵伸力与牵伸扭矩的关系,构建了精梳机分离牵伸力在线检测装置,如图5所示。该装置由驱动机构、连接机构、测试单元与负载机构组成。驱动机构包括电动机1、齿形带2和驱动轴3;连接机构包括2个联轴器4;测试单元包括扭矩传感器5、数据采集器6和计算机7;负载机构包括分离罗拉8和分离皮辊9。纤维分离过程中,牵伸力作用到负载端的分离罗拉8,使之产生扭矩,扭矩通过扭矩传感器5转换成精确的电信号,该信号经过数据采集器6采集处理后,在计算机7终端显示分离罗拉扭矩实时数值,计算得到1个工作周期内的分离牵伸力变化规律。

1—电动机;2—齿形带;3—驱动轴;4—联轴器;5—扭矩传感器; 6—数据采集器;7—计算机;8—分离罗拉;9—分离皮辊。图5 精梳机分离牵伸力在线检测装置示意图Fig.5 Schematic diagram of on-line detection device for separation drafting force of comber

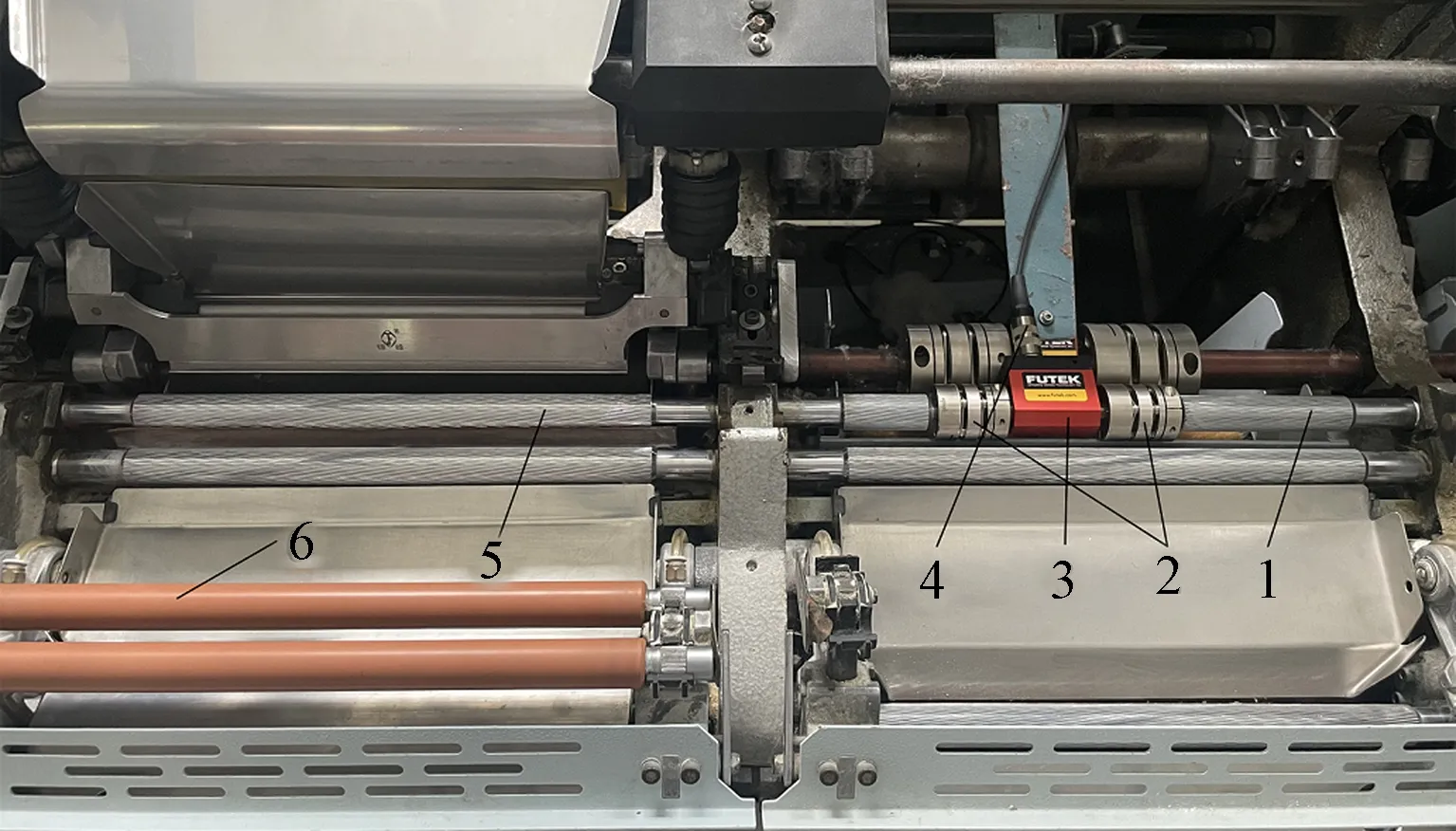

根据图5对现有精梳机进行机构改造,在电动机与分离罗拉之间增加驱动轴、联轴器、扭矩传感器和数据采集器,分离牵伸力在线检测装置实物如图6所示。

1—驱动轴;2—联轴器;3—扭矩传感器;4—数据采集器;5—分离罗拉;6—分离皮辊。图6 精梳机分离牵伸力在线检测装置实物图Fig.6 Physical drawing of on-line detection device for separation drafting force of comber

3 测试条件与数据处理

3.1 原料与精梳工艺

采用细绒棉,小卷定量为75 g/m,给棉方式为前进给棉,给棉长度为4.7 mm,落棉隔距为9 mm,搭接刻度为0 ,分别改变精梳机车速与顶梳工艺参数,研究其对分离牵伸力的影响。

3.2 分离开始与结束定时

当钳板将锡林梳理过的棉丛送至分离钳口时,分离开始,此时精梳机位于18 分度;钳板逐渐往前摆动,将须丛继续送入分离钳口,当钳板到达最前位置,即24 分度,最后一批纤维头端进入分离钳口;此后钳板逐渐后退,分离罗拉继续顺转将纤维从顶梳握持的须丛中抽出,直至纤维与须丛彻底分离时分离结束,此时精梳机位于30 分度。可见,精梳机分离牵伸过程从18 分度开始,30 分度结束。

3.3 数据处理

为保证数据准确性,保持精梳机工艺参数不变,利用扭矩传感器分别测得精梳机10 个工作周期内分离罗拉空车运行(无棉卷喂入)与正常运行(有棉卷喂入)时的牵伸扭矩数据,将正常运行时的分离牵伸扭矩均值减去空车运行时的牵伸扭矩均值,算得1个工作周期分离过程中的牵伸力数值。分离牵伸扭矩测试界面如图7所示。

图7 精梳机分离牵伸扭矩测试界面Fig.7 Test interface of separating draft torque of comber

4 结果分析

4.1 精梳机车速对分离牵伸力的影响

在精梳机顶梳齿密为28针/cm、顶梳插入深度为0刻度的条件下,保持精梳机其他工艺参数不变,分别改变精梳机车速为100、200、300 钳次/min,精梳过程中分离牵伸力变化曲线如图8所示。

图8 精梳机车速对分离牵伸力的影响Fig.8 Effect of comber speed on separation drafting force

由图8可知:分离过程中牵伸力呈现先增大再减小的变化趋势;峰值出现在24 分度,为27~33 N。这是由于分离开始时喂入分离钳口的纤维较少,随着钳板往前摆动,喂入钳口的纤维数量逐渐增多,分离牵伸力迅速增大,到24 分度时喂入分离钳口的纤维数量达到顶峰,分离牵伸力最大;此后钳板后退,不再将纤维喂入分离钳口,分离罗拉握持纤维从钳口外的须丛中抽出,纤维与须丛逐渐脱离,分离牵伸力逐渐减小,30 分度时纤维彻底脱离须丛,分离牵伸力降至0 N。随精梳机车速提高,分离牵伸力呈现增大趋势,但其随分度数增加呈现先增后减的基本变化规律不变。精梳机车速从100钳次/min提高至200、300钳次/min,对应的分离牵伸力均值分别为12.29、13.55、15.23 N。说明车速从200钳次/min 提高至300 钳次/min对应的牵伸力增值(1.68 N)大于从100 钳次/min提高至200 钳次/min对应的牵伸力增值(1.26 N)。这是由于当分离罗拉将纤维从须丛抽出时,纤维尾端受到顶梳梳针的梳理,由于纤维尾端排列紊乱,尾端弯钩与梳针产生横向冲击作用,该冲击力随车速的提高逐渐增大,造成分离牵伸力增大。

4.2 顶梳齿密对分离牵伸力的影响

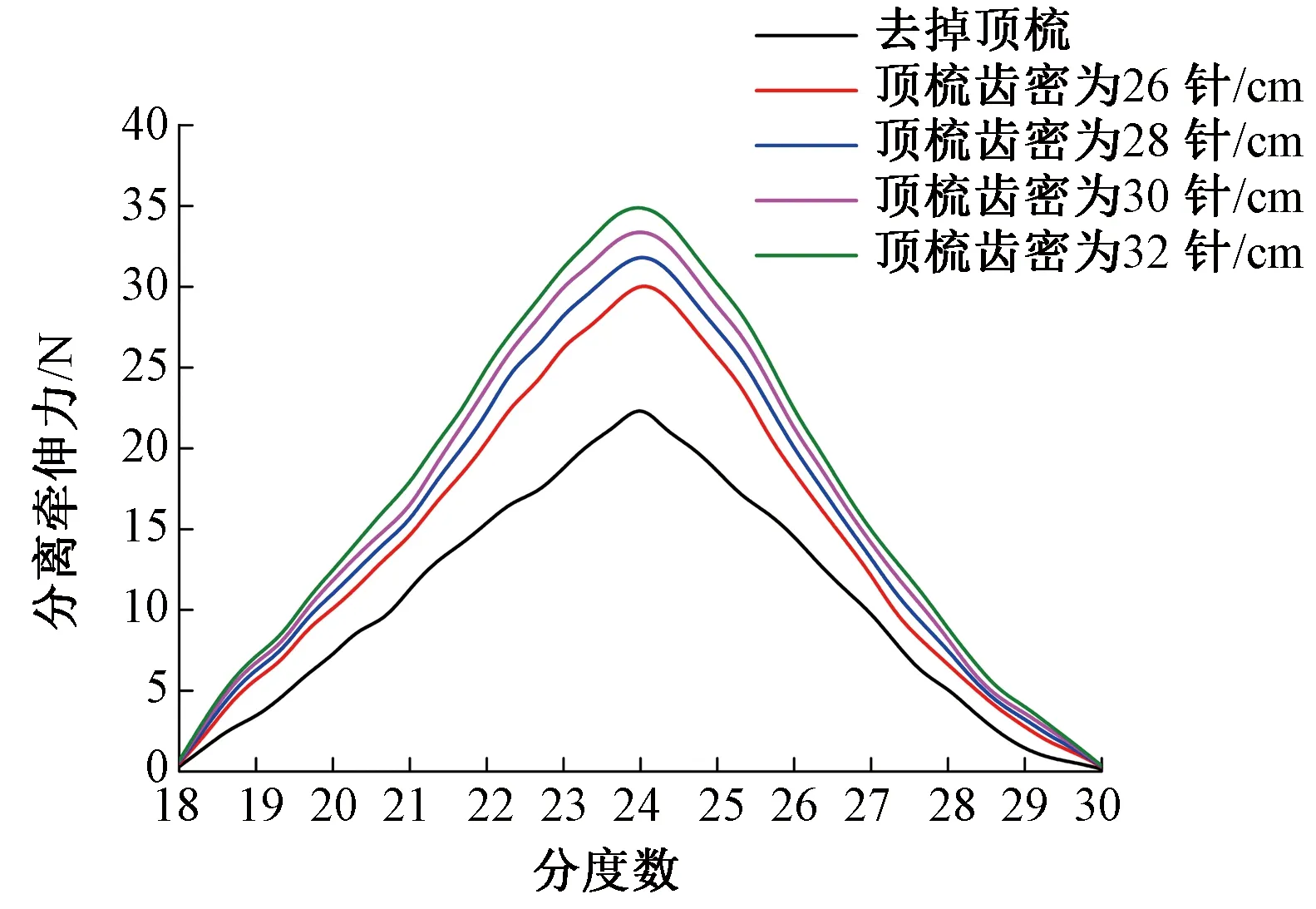

在精梳机车速为300 钳次/min、顶梳插入深度为0刻度的条件下,保持精梳机其他工艺参数不变,分别在去掉顶梳,顶梳齿密为26、28、30、32 针/cm时,测试1个周期内的分离牵伸力变化数值,结果如图9所示。

图9 顶梳齿密对分离牵伸力的影响Fig.9 Effect of top comb tooth density on separation drafting force

由图9可知,当去掉顶梳时,分离牵伸力大幅减小,峰值降幅高达24.67%~34.81%。说明顶梳对纤维的分离起着重要的控制作用,牵伸过程中顶梳梳针对纤维产生横向、纵向挤压效应,使纤维与纤维、纤维与梳针之间的摩擦阻力增大,造成分离牵伸力增加。随着顶梳齿密的增加,分离牵伸力呈增大趋势,顶梳齿密每增大2 针/cm,分离牵伸力峰值增加约1.5 N,分离牵伸力均值增加约1 N,说明顶梳齿密增加,梳针对纤维的横向挤压作用增强,纤维分离时需要克服的摩擦阻力增大。

4.3 顶梳插入深度对分离牵伸力的影响

在精梳机车速为300钳次/min、顶梳齿密为28针/cm 的条件下,保持精梳机其他工艺参数不变,分别改变顶梳插入深度为-1、0、+1 刻度,不同顶梳插入深度对应的分离牵伸力变化曲线如图10所示。

图10 顶梳插入深度对分离牵伸力的影响Fig.10 Influence of insertion depth of top comb on separation drafting force

由图10可知,随着顶梳插入深度的增加,分离牵伸力呈增大趋势。这是由于顶梳梳针针根宽、针尖窄,相邻梳针的针隙从下至上逐渐减小,顶梳插入深度增加,梳针对纤维的纵向挤压作用增强,纤维受到的摩擦阻力增大,造成分离牵伸力增加。顶梳插入深度每增加1 刻度,分离牵伸力峰值增加约2.6 N,分离牵伸力均值增加约1.7 N。这说明与顶梳齿密相比,顶梳插入深度对分离牵伸力的影响更大。

5 结 论

1)基于扭矩传感器开发的精梳机分离牵伸力检测装置,能够精确地捕捉1个周期内分离牵伸力的数值变化,实现了精梳机分离牵伸力的在线检测。

2)分离过程中牵伸力呈现先增大后减小的变化趋势,在24 分度出现峰值;提高精梳机车速会造成分离牵伸力增大,且在高速区提高车速引起的分离牵伸力增值大于在低速区提高车速的分离牵伸力增值。

3)顶梳对分离牵伸力的影响较大,去掉顶梳,分离牵伸力峰值显著减小;增加顶梳齿密和顶梳插入深度均会造成分离牵伸力增大,且顶梳插入深度对牵伸力的影响大于顶梳齿密。

FZXB