织物增强柔性防刺复合材料的研究进展

2022-08-26王秋实何彩婷陈美玉梁高勇孙润军

王秋实,何彩婷,王 珊,陈美玉,梁高勇,孙润军

(1.西安工程大学 纺织科学与工程学院,陕西 西安 710048;2.西安工程大学 功能性纺织材料及制品教育部重点实验室,陕西 西安 710048;3.军事科学院系统工程研究院,北京 100010)

在我国严格的枪支管控制度下,境内执法活动主要面临管制刀具和其他尖锐物体的潜在威胁,因此防刺服成为公安武警必备的安全防护装备。现有的警用防护装备广泛使用插板式防刺服,金属或陶瓷插板的密度大、硬度高,穿着时灵活性和舒适性较差,因此开展轻质、柔软的防刺复合材料的研究与开发,对于保障公安武警生命安全,维护地方治安稳定具有十分重要的现实意义[1-2]。

纵观国内外柔性防刺材料的发展历程,柔性材料的研发及其防刺性能的提升与对位芳纶、超高分子量聚乙烯等高性能纤维织物的应用以及柔性复合材料的发展密切相关。目前,通过机织、针织或者非织造等方式加工得到的高性能纤维织物,在与剪切增稠液、硬质颗粒涂层等柔性基体复合后,可以得到防刺性能良好且相对较为舒适的柔性防刺材料。

高性能纤维织物与不同类型的柔性基体复合后,其柔韧特性、防刺效果和失效机制差异显著。为阐明不同柔性防刺复合材料的特点和优势,为今后的材料研发提供一些参考,本文以上述材料的柔性基体作为切入点,从结构和性能特征、防刺机制等方面对其研究现状进行系统介绍分析。

1 剪切增稠型柔性防刺材料

剪切增稠液(STFs)是一种非牛顿流体,受到一定速率的剪切作用时聚集状态从液态转变为固态,通过STFs浸渍织物方式制备的复合材料可以最大限度保留织物的柔韧特性,因此迅速成为防刺材料领域的研究热点[3-5]。STFs浸渍后的织物表面和间隙被其覆盖和填充,但纱线和织物的基本结构特征仍相对独立,STFs与纱线之间保持柔性连接。

目前,剪切增稠型柔性复合材料的相关工作主要集中在STFs的流变特性与复合材料防刺性能的关系以及STFs浸渍织物复合材料的防刺机制研究等方面[6-9]。

1.1 剪切增稠型柔性防刺材料性能研究

近年来,国内外研究人员使用二氧化硅(SiO2)作为分散相,聚乙二醇(PEG)作为分散介质,研究了该体系STFs与不同类型的高性能纤维织物复合后材料的防刺性能和相关机制。实验结果均表明,STFs的浸渍对于提升材料的防刺性能具有积极作用[10-13]。

STFs中分散相、分散介质的组成、性质以及环境条件等因素均会对STFs体系的流变性能和复合材料的防刺性能产生影响。

1)分散相。分散相浓度是STFs体系流变性能最主要的影响因素,在一定浓度范围内,分散相浓度的增加会引起STFs剪切增稠效果的增强[6]。通过对分散相进行表面改性或者组成多类型分散相的方式,还可对复合材料的性能进行优化。刘星等[14]使用等离子体对纳米SiO2进行表面改性,改性后的SiO2粒子表面被刻蚀,活性基团数量增加,粒子之间的摩擦阻力增大,在防刺性能方面表现为复合材料的最大锥刺载荷提升了76%。路瑶[15]使用硅烷偶联剂KH560对SiO2进行改性处理,40 nm SiO2/PEG400体系STFs制备的柔性复合材料在受到动态穿刺时,穿刺深度从12 mm下降至10 mm。在STFs中加入其他分散相形成的多相STFs,同样也会引起复合材料防刺性能的显著提升。Liu等[16]通过向SiO2/PEG体系STFs中添加碳纳米管研究芳纶(Kevlar)/多相STFs复合材料的防刺性能。实验结果表明,多相STFs浸渍芳纶织物后,其最大穿刺力从746 N提升至1 232 N。Hasanzadeh等[7,17-18]的研究结果也表明,低维碳纳米材料的引入会因进一步提升了纱线间的摩擦作用而促进STFs剪切增稠的发生,增强防刺效果,同时织物的失效模式也由纱线滑移变为断裂。

2)分散介质。分散介质的分子质量和亲疏水性能也会对STFs及其复合材料的防刺效果产生影响。俞科静等[19]通过复配的方式,研究了PEG200和PEG600这2种分散介质对材料性能的影响,结果表明,复配可改善STFs/非织造织物的防刺效果,防刺性能最多可提升7.13%。秦建彬等[20-22]选择离子液体作为分散介质,研究了分散介质的亲疏水性能对STFs流变性能的影响,结果表明,亲水性离子液体具有剪切增稠效果,而疏水性离子液体则呈现剪切变稀的现象。

3)环境条件。考虑到防刺服的使用工况,Wang等[23-24]研究了环境温度对STFs体系以及复合材料性能的影响,结果表明,环境温度的降低可有效提高剪切增稠效果,改善剪切增稠触发条件,当环境温度从35 ℃降低至-15 ℃时,STFs的临界剪切速率从17.20 s-1降低至0.23 s-1,剪切增稠率也从24.04倍增加至38.68倍。

1.2 剪切增稠型柔性防刺材料防刺机制

织物/STFs复合材料中剪切增稠作用对于提升材料防刺性能的效果毋庸置疑,但是关于动态穿刺过程中材料的防刺机制仍存在争议,问题主要集中在2个方面:一是STFs在复合材料受到穿刺过程中剪切增稠现象的响应机制尚未完全明确;二是剪切增稠触发产生的能量耗散与STFs浸渍引起的纱线间摩擦性能提升在防刺效果提升方面的权重关系尚未明确。

1)纱线间的摩擦增强。这种观点倾向于认为复合材料中的剪切增稠现象并未发生,实际上是由于STFs中SiO2颗粒的存在,增加了纱线的表面粗糙程度,提升了纱线间的摩擦作用,从而在穿刺时增加了阻力,产生了更多的能量损耗。Decker等[4,25]的实验表明,STFs的黏性应力传递以及纤维间硬质颗粒的摩擦作用对受冲击区域纱线滑移现象的有效减弱是防刺性能提高的主要原因。

2)剪切增稠的触发作用。这种观点则认为动态冲击作用下,复合材料中的剪切增稠现象得到了触发。在穿刺过程中,外力冲击产生的剪切作用使得STFs由液体迅速转变为固体,固体STFs阻碍了刀具的穿刺作用,同时吸收了部分冲击能量。Mawkhlieng等[26]通过设计单分散和多分散STFs体系的流变性能、复合材料纱线间的摩擦性能和冲击性能对照实验,提出了复合材料中剪切增稠行为的触发在材料防刺性能提高方面占据主导作用的理论观点。Wang等[23]通过在-15 ℃的环境温度下对STFs及其复合材料分别进行流变性能和单纱拔出性能测试,不仅直接证实了复合材料中剪切增稠现象的触发,还建立了单纱拔出测试的应变速率与STFs临界剪切速率之间的数学模型,初步实现了复合材料中剪切增稠现象触发所需应变条件的理论预测。

2 硬质颗粒涂层柔性防刺材料

使用陶瓷材料制备的防刺插板具有良好的抗穿刺效果,但其硬度较大,穿着时活动受限,因此研究人员选择硬质陶瓷颗粒涂覆高性能纤维织物的方式,在一定程度保留陶瓷材料防护作用的同时,使防刺材料更加柔软舒适。使用碳化硅(SiC)、碳化硼(B4C)等硬质颗粒与黏合剂混合后对高性能纤维织物进行涂层可以制备此类柔性防刺材料。实验结果表明,由于织物表面摩擦的增加以及硬质颗粒对刀具的钝化作用,材料的防刺性能也显著提高。

2.1 硬质颗粒涂层柔性防刺材料性能研究

硬质颗粒的粒径、涂层厚度、涂层方式等因素均会对材料的防刺性能和舒适性能产生影响。总的来说,随颗粒粒径的增大,防刺性能的测试结果会出现最优解,而涂层厚度与粒径比值的增大会对材料的防刺性能产生积极影响。

王新厚等[27]通过在涤纶机织物上涂覆不同粒径的SiC颗粒制得了一种柔性防刺复合材料,并且研究了SiC颗粒大小和涂覆方式对该复合材料动态防刺性能的影响。结果表明,相比150和250 μm的颗粒粒径,采用180 μm SiC颗粒制得的复合材料其防刺性能最好,此时6层单面双层涂覆方式下,材料的刺破强力可达141.62 N,优于双面单层涂覆方式的119.11 N。杨婉秋等[28]采用超高分子量聚乙烯(UHMWPE)织物和B4C粒子制作防刺织物,探究了硬质颗粒涂层的粒径和涂层厚度等参数对织物防刺性能的影响。结果表明:涂层织物的涂层厚度与粒径的比值越大,越有利于织物防刺性能的提升;当涂层厚度为100 μm,颗粒粒径为5 μm时,单层涂层织物的最大准静态刺割力达到30.72 N;此外,涂层温度和颗粒含量也会对材料性能产生影响。Nayak等[29]通过B4C涂层芳纶和防弹锦纶平纹织物的方式制备了一种柔性防刺材料,并对其准静态防刺性能和热舒适性进行了测试与分析。结果表明,B4C涂层虽然可显著提高织物的防刺性能,但是材料的透气性能下降了87.53%,热阻和湿阻分别增加了370.00%和113.62%。

2.2 硬质颗粒涂层柔性防刺材料防刺机制

硬质颗粒涂层使织物表面涂覆一层陶瓷微球,从而形成对高性能纤维织物的有效保护,通过黏合剂黏附在织物表面的硬质颗粒,也使得织物的表面摩擦增加,穿刺过程中纱线的相对滑动减弱。此外,硬质颗粒对刀具、长钉的钝化作用以及刀具接触硬质颗粒时的摩擦自锁也是织物防刺性能提高的重要原因。

1)硬质颗粒的钝化作用。SiC颗粒等硬质颗粒涂层柔性防刺复合材料在受到刺刀攻击时,主要通过硬质颗粒对刺刀起到阻碍作用,并在此过程中产生能耗。结合涂层织物的刺破强力与位移曲线,可将该穿刺过程分为以下3个阶段:伴随刀具刺入,首先发生的是硬质粒子与刀尖的刚性接触;然后刀具通过刺穿硬质颗粒侵入织物;最后,硬质颗粒的粗糙表面会钝化刀刃,进一步减弱刀具对织物的切割作用。织物背面大量的粉末状硬质粒子可以有效佐证上述分析[27]。

2)硬质颗粒的摩擦自锁作用。硬质颗粒除会对刀刃产生钝化作用外,在与刀尖接触过程中还存在摩擦自锁现象。

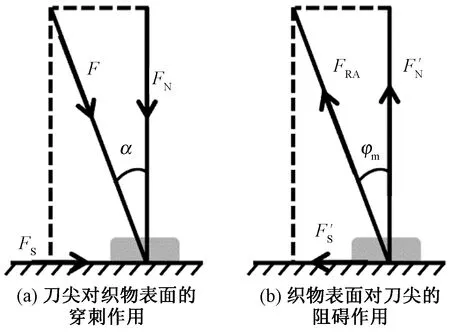

刀具尖端接触织物上表面时会与表面的硬质颗粒接触,此时刀具的穿刺力F可以分解为切向摩擦力FS和法向剪切力FN,如图1所示,当刺入角α(剪切力FN与穿刺力F的夹角)越小时,穿刺力的法向分量FN越大,剪切作用越强。根据刀具受到的摩擦力F′S和法向反力F′N合成得到的全反力FRA,判断刀具刺入时出现摩擦自锁的临界平衡状态。当摩擦力达到最大静摩擦力FSmax时是摩擦自锁的临界状态,由于法向方向上FN与F′N大小相等,因此摩擦角φm的正切等于静摩擦因数,即:

图1 刀尖在织物表面的受力分解情况Fig.1 Force decomposition of knife tip on fabric surface.(a) Puncture action of knife tip on fabric surface;(b) Hindrance of fabric surface to knife tip

式中:φm为摩擦角,(°);FSmax为最大静摩擦力,N;FN为法向剪切力,N;F′N为法向反力,N;fs为硬质颗粒与刀尖之间的静摩擦因数。

从三维空间角度考虑刀具穿刺时自锁发生的角度范围,发生自锁的三维区域是一个锥角为φm的圆锥。当刺入角处于圆锥范围内时,刺刀发生自锁,刀尖将刺入织物,对织物的破坏力较大;反之,刀尖将于织物表面发生滑动作用,对材料的刺穿损伤较小[30-32]。

3 树脂增强柔性防刺材料

相比剪切增稠型和硬质颗粒涂层型柔性防刺材料,使用树脂作为基体制备得到的防刺材料可利用纤维与基体之间的界面结合有效限制穿刺过程中的纱线滑移,但树脂固化会对高性能纤维织物的柔软性和舒适性产生不利影响。近年来,部分科研人员针对这一短板从热塑性树脂的材料选择和热固性树脂基复合材料的结构设计方面开展了一系列的研究工作,此类材料已经成为柔性防刺材料领域的新增长点。

3.1 树脂增强柔性防刺材料性能研究

1)热塑性树脂。部分热塑性树脂的熔点相对较低,在室温条件下仍然具有一定的柔性,适合作为基体制备柔性防刺材料。其中,树脂类型、复合工艺和添加物等因素会对复合材料的防刺性能产生影响。Li等[33]制备了一种柔性防刺UHMWPE纤维无纬(UD)布/热塑性薄膜复合材料,研究发现,通过对UD布进行对苯二甲酸乙二醇酯(PET)和聚丙烯(PP)覆膜处理,织物的抗穿刺能力显著提高,且复合材料穿刺动能吸收主要为来源于拉伸断裂和材料分层。Hosur等[34-35]研究了聚乙烯(PE)、沙林和共挤PE-沙林热塑性树脂处理芳纶织物的刀刺和钉刺性能,结果显示通过提高抗剪切性能与减少纱线滑移相结合提高了织物的防刺性能,此外热塑性薄膜还需要与织物得到良好的结合以获得协同增强效果。雷鹏等[36-37]通过在水性聚氨酯(WPU)树脂中添加纳米SiO2、SiC等硬质颗粒进一步提升了WPU/织物复合材料的动态防刺性能。实验结果表明,纳米SiO2和SiC颗粒的添加分别可使单位面密度复合材料的最大穿刺力提升约20%和35%。

2)热固性树脂。热固性树脂复合材料在室温下硬度较大,因此研究人员通过对不同形状树脂片的层内布局和层间排列进行结构设计,开发了一系列热固性树脂柔性防刺材料。刘娟等[38-39]设计了一种基于圆形热固性树脂的多层结构柔性防刺服,通过阐明复合材料空隙率对柔软性、抗穿刺性能的影响,发现了随着空隙率的减小,柔韧性降低、防刺效果提升的基本变化规律,且空隙率为21.03%的试样可更好地兼备柔软性和防穿刺性。当使用上述材料与芳纶UD布叠层组合时,自上而下按2层树脂防刺材料、15层芳纶UD布、1层树脂防刺材料组合而成的防护服的防刺效果较好。董继萍等[40-41]通过系统实验确定了“正六边形的硬质树脂片+高性能织物”的柔性防刺材料组合方案及具体结构参数。结果表明,当有4层树脂片遮挡就可使整个防刺服都具有良好的防刺能力,且穿着舒适性较好。

3.2 树脂增强柔性防刺材料防刺机制

热塑性和热固性树脂由于织物与基体的结合方式不同,防刺机制差异显著,需要分别进行讨论。

1)热塑性树脂基体对纱线的固定作用。织物与热塑性基体复合后,除强度、模量等基本力学指标增强,相较于剪切增稠液对纱线间滑移的减弱效果,基体与织物之间的界面结合还使得纱线间的滑动几乎被完全限制。这一作用使得刀具长钉在侵入织物时,虽然织物上存在因纱线滑移形成的孔洞,但是变形面积明显更小且存在较多的纤维断裂,此时高性能纱线能够更大程度发挥其在拉伸、剪切方面的力学特性[34-35]。

2)热固性树脂基体对刀具的直接阻挡。此类防刺材料由特定形状的硬质树脂片按特定形式排列而成。虽然材料因为树脂片间空隙的存在而呈现柔软特征,但材料局部是硬质的;因此,当刀具长钉穿刺材料时,会受到相互重叠排列的热固性树脂的直接阻挡,从而起到防刺作用[38-39]。

4 其他类型柔性防刺材料

除了以织物作为预制件的柔性防刺材料以外,部分研究人员还尝试通过金属材料的仿生学设计,在保持材料柔性特征的同时,使其具有良好的防刺性能,这也是柔性防刺材料未来的重要发展方向之一。

袁梦琦等[42]设计了一种钛合金三棱锥仿生物装甲型防刺基板,并且基于防刺服灵活性和透气性的考虑,设计了一种过渡结构用铆钉来连接防刺基板。由于三棱锥结构对刀具的冲击力具有分散作用,避免了冲击动能的集中破坏,使得三棱锥结构比平板的防刺性能要高得多。相比现有的大部分防刺服,该防刺服能更有效抵御刀具的冲击,且质量轻、制作周期短,具备较高的可穿戴性。同时,连接处空隙的存在,加强了整个防刺层的透气性,使服装热湿舒适性有所提高。

5 结束语

鉴于目前对于穿着轻便、舒适性良好的防刺服装的迫切需求,以高性能纤维织物为载体的柔性防刺材料的研究与开发仍将保持快速的发展态势。本文以织物增强柔性防刺复合材料的基体类型为主题,对国内外相关研究成果进行了梳理,并对复合材料的防刺机制进行了总结和凝练。基于当前的研究现状,未来柔性防刺复合材料的发展需要继续以高性能纤维织物的结构设计为基础,通过整合现有各类复合方式在防刺机制方面的特点和优势,将各种柔性复合方式有机组合,研发复合型的织物增强柔性防刺复合材料,实现警用防护装备轻质舒适的设计目标。

FZXB