页岩气增产用脉冲放电冲击波装置研究

2022-08-25李欣阳朱鑫磊孟庆阳曾凡辉

黄 昆, 李欣阳, 朱鑫磊, 孟庆阳, 曾凡辉

(1.清华四川能源互联网研究院, 四川成都 610213;2.西南石油大学石油与天然气工程学院, 四川成都 610500)

我国页岩气储量丰富,但页岩储层具有低孔隙度、低渗透率的特性,开采难度大,需要采用可行的钻井完井技术和必要的增产措施[1–4]。水力压裂是目前主流的页岩气增产措施,通过将大量液体注入页岩气井筒中产生压力,在储层中压开裂缝,扩展页岩气通道,达到增产目的[5–10]。但是,水力压裂存在施工周期长、资源消耗大、污染环境等缺点。因此,脉冲放电冲击波技术作为其替代或补充措施,受到了广泛关注[11–13]。

脉冲放电冲击波技术的增产原理是,在油气井内通过脉冲放电产生等离子体冲击波,清除油气井筒和储层裂缝中的污垢和堵塞,疏通油气通道,在储层岩石中产生新的微裂缝,增强储层的渗流能力,达到增产效果[12–13]。目前,该技术已在石油增产中得到了较为深入的研究和应用。20世纪70年代起,美国和苏联率先研究利用该技术进行石油增产,目前国外多家公司已有成熟技术,一些技术还被国内引进试用[12–15];国内自20世纪90年代起,部分科研单位开始进行该技术的研究和应用[12,16–23],目前已有比较成熟的装置在油田进行试用,并获得了较好的增产效果。但是,该技术在页岩气增产中的研究和应用还比较少。截至目前,曹玉峰等人[24]总结归纳了脉冲放电提高页岩气产量的机理,付荣耀等人[25]研究了冲击波对页岩储层的致裂效果,康忠健等人[26]基于页岩频谱共振的原理研制了储层改善装置并进行了室内试验研究。总体而言,相关理论研究还比较欠缺,并且尚无针对页岩气特点的增产装置。

基于上述技术现状和页岩气增产的工程需求,笔者针对页岩气的特点进行了脉冲放电冲击波装置的研究,研制了一套可用于井下作业的脉冲放电冲击波装置,通过地面调试检验了该装置的工作稳定性和解堵疏通、致裂岩石的效果,并在油井中进行了井下试验,表明该装置可以起到增产油气的作用。

1 脉冲放电冲击波技术增产原理

脉冲放电冲击波技术是利用电容器储能并通过放电装置将能量瞬间释放在负载上,形成强大的冲击波。一个典型的脉冲放电冲击波装置系统,由电源、升压变压器、整流器、储能电容器、放电开关、负载(即冲击波发生器)组成,其基本电路如图1所示。

图1 脉冲放电系统基本电路Fig.1 Basic circuit of pulsed discharge system

其放电过程:电源经过升压变压器和整流器对高压储能电容器进行充电,当电容器的电压和储存的电能达到设定值时,放电开关导通,电容器储能释放到水中负载上形成脉冲放电[27];放电开关在一次放电过程完成后迅速恢复断开状态,储能电容器继续充电,如此循环,以实现多次充放电。

负载一般由一对金属电极组成的水间隙构成,电极间隙在高电压下击穿后,电容器储存的巨大能量迅速注入间隙形成等离子体通道,温度急剧升高,周围液体汽化形成气泡。由于液体很难被压缩,在气泡的膨胀作用下便会产生冲击波,并以放电点为中心迅速向外传播。脉冲放电冲击波作用于页岩储层,主要有2方面的作用:

1)对页岩储层的致裂作用。所有材料都存在一定的力学强度,当冲击波强度高于页岩储层的耐受程度时,就会造成储层岩石断裂,形成页岩气的流通通道[16,25]。如果页岩储层本身就存在一定的微裂隙,在冲击波作用下,微裂隙将进一步延伸和发展并相互连通起来,形成一个大范围的微裂隙通道。此外,页岩储层由很多复杂的、物理特性不同的矿物质组成,在冲击波作用下,各类物质产生的振动加速度会有所差异,从而在各种介质分界面上产生剪切应力,导致连续介质断裂,形成可供页岩气流通的裂缝[28]。

2)对吸附态页岩气的解吸作用。页岩气储层最显著的特点是,大量页岩气以吸附态存在于干酪根和黏土颗粒表面,占比通常达到20%~80%[2]。页岩气的吸附普遍认为是物理吸附,即储层和吸附在其上的页岩气通过范德华力建立吸附关系,其吸附平衡状态受诸多因数影响。通过脉冲放电冲击波的振动作用、加热作用和电场作用,减小分子之间的范德华力,加剧甲烷分子的布朗运动,可使页岩气更容易从储层表面脱离出来[24]。

2 脉冲放电冲击波装置的研制

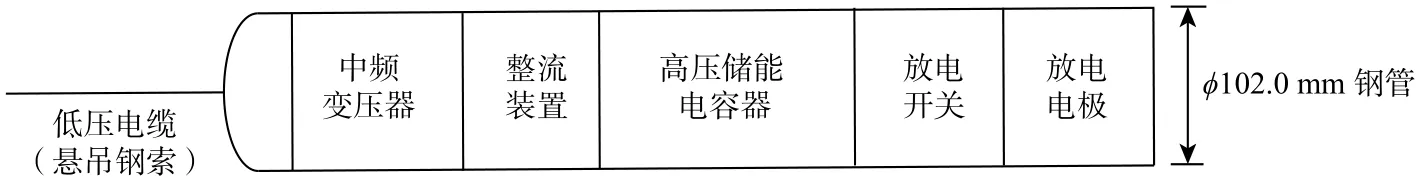

针对页岩气储层普遍埋藏较深、吸附态页岩气占比较大等特征,研制了适用于页岩气井下作业的脉冲放电冲击波装置,其基本电路见图1,井下部分的结构如图2所示。

图2 脉冲放电冲击波装置井下部分的结构Fig.2 Structure of downhole part of shock wave device with pulsed discharge

脉冲放电冲击波装置工作时电源部分位于地面,其余部分下至储层射孔段,二者通过电缆连接。该装置设计最大储存能量5 kJ,最高工作电压10 kV,释放电能的最大瞬时功率大于120 MW,放电频率6~15次/min,单次入井的重复放电次数大于4 000次。该装置的设计最大作业深度3 000 m,最高工作环境温度95 ℃,最高工作环境围压30 MPa。

研制脉冲放电冲击波装置的关键在储能方式、负载电极和高压电容器等3方面,因此,从这3方面进行了研究设计。

2.1 储能方式的选择

按照储能方式划分,脉冲放电冲击波装置有地面储能式和井下储能式2种。

地面储能式的优点在于,变压器和储能电容器都位于地面,尺寸和工作环境不受限制,可以实现很大的充电电量。但它需要通过长电缆传输高压大电流到达井下作业点,传输过程中能量损耗极大,因此只适用于较浅的油气井[18]。

考虑页岩气井的井深普遍较深,该装置采用了井下储能式,将变压器与整流器、储能电容器、空气开关和负载均置于井下。但是,井下空间狭窄,工作环境恶劣,脉冲放电冲击波装置入井部分只能是细长的圆柱形,外径要小于井筒内径,并能承受井下几十兆帕的静水压力。而且,由于井内液体具有导电性,该装置必须要做好绝缘防护。此外,由于放电产生的冲击波对该装置自身也会产生较强的振动作用,因此还必须保证该装置自身的机械强度。

基于上述分析,脉冲放电冲击波装置井下部分全部封装在外径为102.0 mm的圆柱形不锈钢外筒中,各节不锈钢外筒之间通过螺纹连接,使其可以耐受30 MPa的静水压力;各组件通过聚醚酰亚胺(PEI)与不锈钢外筒固定,使其在保证绝缘性能的同时,又具有较强的机械稳定性。

2.2 负载电极的设计

利用脉冲放电冲击波技术在页岩储层进行增产作业时,需多次反复脉冲放电,以达到更好的解除吸附效果。因此,要求负载电极具有很高的可靠性,能在井下承受上千次的脉冲放电。

基于上述原因,脉冲放电冲击波装置的负载采用一对金属电极组成的水间隙,并将放电电极设计为圆锥形状,以增强局部电场强度。进行井下作业时,上千次的脉冲放电会造成电极尖端严重烧蚀,导致电极间隙增大,从而削弱冲击波强度,甚至导致脉冲放电失败。为了减弱电极烧蚀的影响,改进了放电电极形状,设计为尖–板形状(见图3):上电极保持为圆锥形,可以产生较强的畸变电场;下电极设计为平板结构,将因放电烧蚀而造成的间隙距离增长幅度减小了一半。现场实际施工时,可根据不同的放电次数和强度需求,选用不同形状的放电电极。

图3 两种形状的放电电极结构Fig.3 Two shapes of discharge electrode structures

此外,电极尖端材料采用了铜钨合金(铜和钨的质量分别占20%和80%),使其兼具铜的韧性和钨的耐烧蚀特性。

通过优选电极的材料和优化其结构,提高了脉冲放电冲击波装置负载电极的可靠性,单次入井能重复放电4 000次以上。

2.3 高压电容器的设计

高压电容器是脉冲放电冲击波装置的储能元件,也是影响冲击波强度的最重要元件。电容器的额定电压越高、电容越大,则电容器可储存的能量越大,但与此同时其体积也越大。因此,在一定尺寸的限制下,电容器的额定电压和电容是一对相互制约、此消彼长的物理量:电压较高、电容较小的电容器脉冲放电形成冲击波的幅值较大,但持续时间较短,脉宽较窄,等效频率较高;电压较低、电容较大的电容器脉冲放电形成冲击波的幅值较小,但持续时间较长,等效频率较低。为增大冲击波作用范围,使其达到页岩储层深处,应尽量选用频率较低的冲击波,即低电压、大电容的电容器。此外,由于页岩气井井下压力较高,若电压过低,难以击穿水间隙,大部分能量在预击穿过程中被耗散掉,电容器储能转化为冲击波能量的效率很低,因此,必须根据使用场景选择适当参数的电容器。通过前期模拟计算和试验观测,最终确定储能电容器的额定电压为 10 kV,电容为 100 μF,最大储能为 5 kJ。

早期的脉冲放电油气增产装置通常采用多只电解电容器串并联的方式[18],稳定性不够,不利于在井下长期工作。因此,本装置将同轴式金属化PET(聚对苯二甲酸乙二醇酯)薄膜高压大电容的电容器与外径为102.0 mm的不锈钢筒固化为一体,在高温条件下仍然具有较好的电学性能,可在环境温度120 ℃下长期使用。为方便调节电容器的参数,实际加工的每只电容器的电容为50 μF,2只电容器前后相接并联使用,电容即可达到设计的100 μF。现场施工时,也可以根据放电参数设计的需要,使用一只或多只电容器。

3 脉冲放电冲击波装置的地面调试

脉冲放电冲击波装置研制完成后,在地面开展了一系列调试试验,包括重复充放电试验、解堵试验和岩样致裂试验。

3.1 重复充放电试验

将脉冲放电冲击波装置的开关和电极部分置于水箱内,其余部分置于地面,通过临时高压线缆将电容器与开关连接,进行重复充放电试验。采用RHS-10标准水听器测量水中脉冲放电所产生的冲击波幅值,水听器探头与放电中心的距离为5~25 cm可调。同时,采用TEK-P6015A高压探头测量放电开关高压侧的放电电压,采用PEARSON4418罗氏线圈测量放电回路电流。在典型的放电参数(电容器电容 100 μF,充电电压 8 kV,放电间隙 2 mm,间隙介质电导率0.2 mS/cm)下,测得的波形如图4所示(图4中:U0为电容器充电电压,U0=8.0 kV;I0为预击穿阶段的泄漏电流,I0=400 A;t1为水间隙击穿的时刻,t1=62.4 μs;U1为水间隙击穿时的电压,U1=7.7 kV;t2为冲击波传导至测量探头的时刻,t2=146.5 μs;Pm为冲击波的最大幅值,Pm=3.1 MPa)。

图4 脉冲放电冲击波装置的放电波形Fig.4 Discharge waveforms of shock wave device with pulsed discharge

由图4可知,开关导通后,先经历预击穿阶段加热水间隙,到t1时刻水间隙击穿产生冲击波,到t2时刻冲击波传导至测量探头产生信号。放电现象和波形特征与实验室条件下的脉冲放电波形一致,表明该装置工作正常。

3.2 解堵试验

进行解堵试验时,在现场选取了一段长时间使用后的地面输油管道,其外径约13.0 cm,内壁平均结垢厚度1.0 cm,以此来代替井下套管的结垢堵塞情况。将脉冲放电冲击波装置的负载电极置于油管内部,然后整体置于水箱中,以8 kV的放电电压和3.2 kJ的单次放电能量持续放电50次,放电前后油管内壁的形貌如图5所示。

图5 油管放电前后的形貌Fig.5 Appearance of tubing before and after discharges

从图5可以看出,放电点附近的结垢绝大部分被清除干净。放电前后油管内壁的变化情况从侧面反映了脉冲放电冲击波在井下具有解堵效果。

为模拟带射孔的套管段,在油管表面切下直径为20.0和30.0 mm不等的金属层,保留其结垢层,模拟射孔结垢的情况,如图6(a)所示。将脉冲放电冲击波装置的负载电极置于油管内部并整体置于水箱中,以8 kV的放电电压和3.2 kJ的单次放电能量持续放电10次,结果如图6(b)所示。从图6(b)可以看出,不仅放电点侧方的孔洞得到了疏通,放电点斜上方最远25 cm处的孔洞也得到了疏通,由此可见,对于射孔段套管结垢堵塞的情况,脉冲放电冲击波能够解堵除垢,且作用范围较大。

图6 带孔油管放电前后的形貌Fig.6 Appearance of tubing with holes before and after discharges

3.3 岩样致裂试验

为了模拟井下高压环境,将脉冲放电冲击波装置置于密封加压仓内,进行了围压下的放电试验。密封加压仓总长7.80 m,主体部分内径155.0 mm,可以容纳该装置的井下部分并施加最高100 MPa的静水压。密封加压仓尾部(对应脉冲放电冲击波装置放电窗口处)内径扩大到220.0 mm,可以放置试验岩样。

在脉冲放电冲击波装置周围固定放置若干形状不规则的砂岩、页岩和碳酸盐岩岩样,密封加压仓加压至 30 MPa,以 9 kV 的放电电压和 4.1 kJ的单次放电能量持续放电30次。放电前后各岩样的外观如图7所示(图7中:1号为砂岩岩样,2号、5号、6号和8号为页岩岩样,3号、7号为花岗岩岩样,4号为大理石岩样)。

图7 围压下放电前后的岩石样品外观Fig.7 Appearance of rock samples before and after discharges under confining pressure

对比发现:放电作用后,砂岩岩样的尖锐边角粉碎性脱落;页岩岩样局部岩石碎片沿着原来层状分界线掉落;花岗岩岩样的尖锐边角,在冲击波震动作用下呈现出因碰撞而断裂的特征;大理石岩样因质地比较坚硬,放电后沿初始薄弱带断裂为3截,其余地方无明显变化。上述试验现象表明,在30 MPa环境压力下,脉冲放电冲击波仍然具有一定致裂岩石的作用。

同时,试验中也发现,当充电电压小于7 kV时,在30 MPa环境压力下无法正常脉冲放电,即电压无法击穿水间隙,全部能量用于加热液体而耗散掉。这也进一步表明,脉冲放电冲击波装置将最高充电电压设定为10 kV具有合理性。

4 脉冲放电冲击波装置的井下试验

考虑油井井况相对页岩气井较为简单,同时脉冲放电冲击波技术在油井中的应用也相对成熟,在完成脉冲放电冲击波装置地面调试后,在油井中开展了井下试验,以进一步验证该装置的可靠性和增产效果。

选用新疆油田一口处于长期关井状态的老旧生产井进行井下试验。该井在完井初期作为注水井使用,后转为油井生产,储层为砂砾岩,井深1 527 m,射孔段累计长度21.50 m,射孔段围压约 16 MPa。

由于供液通道受阻,该井在施工前的近100 d时间内仅有12 d有产液记录,平均日产液量1.29 t,含水率52.2%,平均日产油量0.62 t。初步分析诊断认为,油水通道内结垢,堵塞比较严重,适合采用脉冲放电冲击波技术进行解堵增产。采用研制的脉冲放电冲击波装置进行解堵作业,放电电压设定为9 kV,单次放电能量为4.1 kJ,放电频率为11次/min,井下累计放电3 300次。采用脉冲放电冲击波装置解堵后,该井平均日产液量 4.22 t,日产油量 1.84 t,含水率56.4%,放电前后含水率变化不大,产液量和产油量比解堵作业前分别提高了227%和197%,取得了较好的增产效果。

井下试验结果表明,脉冲放电冲击波装置可以在油井中稳定、可靠地工作,并且具有一定的增产效果,具备进一步在页岩气井中试用的条件。但是,对页岩气的增产效果还有待于进一步验证。

5 结论与建议

1)针对页岩气储层普遍较深、吸附态页岩气占比较大等特点,研制了适用于页岩气井井下作业的脉冲放电冲击波装置。该装置包括位于地面的电源系统和位于井下的储能、放电系统,井下部分被封装在外径为102.0 mm的不锈钢外筒内,具有较好的绝缘性能和机械强度。该装置的最高电压和最大储能分别设计为 10 kV 和 5 kJ,井下重复放电 4 000 次以上。

2)地面调试试验表明,脉冲放电冲击波装置工作稳定性好,具有解堵疏通、致裂岩石的效果。井下试验表明,产液量和产油量比施工前分别提高了227%和197%,取得了较好的增产效果。

3)理论研究认为,利用脉冲放电冲击波技术对页岩气井进行增产具有可行性。研制的脉冲放电冲击波装置在油井中可取得较好的增产效果,但其对页岩气井是否有增产效果还有待于进一步验证。

4)建议尽快在页岩气井进行脉冲放电冲击波装置增产试验,同时进一步深化理论分析和试验研究,尤其应加强脉冲放电冲击波对吸附态页岩气作用机理和效果的探索。