基于非线性积分滑模补偿的永磁同步电机无差拍预测控制

2022-08-25杨建飞陈秋仲陈洪生

李 飞,邱 鑫,杨建飞,陈秋仲,陈洪生

(南京师范大学 电气与自动化工程学院,南京 210023)

0 引 言

永磁同步电动机(以下简称PMSM)具有功率因数高、输出转矩稳定、体积小以及易于控制等优点,目前被广泛应用在工业控制的各个领域中。经典的永磁同步电机控制系统由位置环、速度环以及电流环构成,其中电流环作为电机控制的内环,其性能直接影响输出转矩的响应速度,而转矩的响应速度则决定了电机的转速、带载能力等性能。PI闭环控制算法因性能可靠、易于实现等优点被大量使用于永磁电机矢量控制算法中[1-2]。但PI控制器在暂态性能上受限于控制带宽[3],且过大的增益易引起超调和振荡,甚至影响系统稳定性。

无差拍预测电流控制(以下简称DPCC)具有动态性能好、控制带宽高、控制变量明确、易于数字实现等优点,常被用于电流环中提高控制带宽,改善系统动态性能[4-5]。但其依赖精确的电机数学模型,类似于纯比例控制,因此电机参数失配时容易导致控制电流出现静态误差[6]。

文献[7-8]采用积分补偿算法来消除电机参数变化而引起的电流稳态误差,该方法的优点是简单有效、计算量小,但未考虑当误差较大时积分项饱和问题。文献[9]使用鲁棒预测算法来减小预测模型参数误差对系统稳定性的影响,但系统的稳态误差并未补偿。文献[10]通过电流误差积分,在线计算电机的实际磁链参数并更新到预测控制算法中,消除了因电机磁链失配导致的电流静差。文献[11]根据估算电流和实际电流的误差与电流闭环误差的关系,设计了一种直接误差补偿方法,计算量小,易于实现。文献[12]在无差拍控制的基础上加入参数辨识算法,但参数辨识收敛时间较长,且辨识准确性易受外界因素影响。

本文在文献[9]的基础上,首先对无差拍预测控制存在的系统延时,使用了一步预测算法解决该问题。其次分析了电机模型电阻、电感以及磁链值不准时对控制算法的影响,又针对常规滑模控制算法存在抖振、无法在有限时间内收敛等问题,设计了一种非线性积分滑模电流静差补偿算法。非线性积分滑模控制算法既保持了传统积分滑模控制跟踪精度,又具有更好的暂态性能[14]。此外,引入的幂指趋近律中,幂次趋近项的变速趋近性能和指数趋近项的渐近特性,可以有效抑制滑模控制中的抖振。通过非线性积分滑模电流补偿算法,消除电机模型参数失配导致的电流静差问题。MATLAB/Simulink仿真验证表明,该算法能够有效地消除电流静差。

1 预测电流控制算法

1.1 PMSM电压方程

PMSM定子电压方程可表示:

(1)

式中:ud、uq,id、iq为d、q轴的电压和电流;ωe为转子电角速度;R为定子电阻;Ld、Lq为d、q轴电感;ψf为永磁体磁链。

本文的研究对象为表贴式PMSM,有Ld=Lq=L,选择电流作为状态变量,可得如下状态方程:

(2)

1.2 无差拍预测电流控制

在实际的控制系统中,如果控制周期T足够小,系统的输入电压u及反电动势D在一个控制周期之间保持恒定,对式(2)进行离散化得:

idq(k+1)=F(k)idq(k)+G(k)udq(k)+H(k)

(3)

式中:idq(k)=[id(k)iq(k)]T;

udq(k)=[ud(k)uq(k)]T;

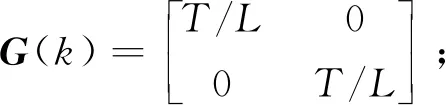

(4)

在实际数字控制系统中,单位系统延时无法彻底消除,即在k时刻的计算电压指令,k+1时刻才能将信号施加到逆变器上,使得d、q轴实际反馈电流在k+2时刻才能达到电流指令值,因此电机实际电流可能需要两个控制周期才能跟随上电流指令,该计算延时对无差拍控制的性能影响较大,严重损坏了系统稳定性[12]。为了解决这个问题,本文采用一步预测法,将t=k时刻的实际电流反馈值代入式(3)预测出t=k+1时刻的电流,即预测电流:

(5)

图1 带有延迟补偿的DPCC框图

即电压矢量指令值:

(6)

需要注意的是,上式中电机模型参数为电机实际参数,实际运行中电机电阻、电感、磁链等参数值受温度和磁路饱和等因素影响将导致实际反馈电流与电流指令值之间存在静差,下文将分析表贴式PMSM稳态误差与参数偏差的关系。

1.3 参数敏感性分析

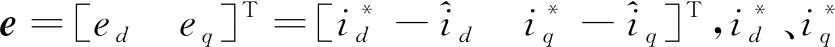

在电机实际运行中,电机实际参数与预测模型参数不匹配时,将恶化电流环控制效果。令电机实际参数为R,L=Lq=Ld,ψf;预测模型参数为R0,L0=Lq0=Ld0,ψf0。将式(6)的电压控制指令代入式(3)就有稳态情况下实际电机电流与电流指令的关系:

(7)

式中:ΔR=R-R0,ΔL=L-L0,Δψf=ψf-ψf0,电机稳态运行时,令相邻两个周期内电流保持恒定,即id(k)=id(k+1),iq(k)=iq(k+1),式(7)可化简:

(8)

由式(8)可知,d、q轴电流静差与电机参数实际值和标称值之间的差值成正比,电感与电阻失配均会导致d、q轴电流静差,q轴电流静差还受磁链失配以及电机转速影响,电机转速越高,电流静差越大。

考虑到电机参数失配后,重构式(3)可得:

(9)

式中:fd,fq为电机参数变化引起的电流扰动。

2 非线性积分滑模电流静差补偿

2.1 非线性积分滑模面设计

对于一般系统,传统的积分滑模控制方法,其滑模面设计:

(10)

(11)

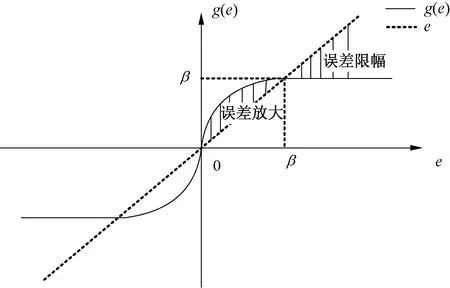

式中:g(e)函数是具有小误差放大,大误差饱和特性的非线性函数,其表达式:

(12)

式中:β∈R+为设置参数;e为电流参考值与无差拍电流预测值之间的误差。

该函数的特性曲线如图2所示。由该非线性曲线的特征可以看出,当e≥β或e≤-β时,该函数可对电流误差做限幅处理,当-β 图2 g(e)函数曲线 本文在无差拍预测控制的基础上设计了一种非线性积分滑模电流静差补偿算法。考虑到DPCC预测的电压存在扰动[fdfd]T,将DPCC预测的电压作为主要的控制量u0,而u1为电流补偿算法输出的电压补偿量,因此电流预测控制输出的电压控制指令为u=u0+u1。 (13) 结合式(1)与式(9)得滑模面对时间的导数: (14) 式中:ud0,uq0为预测控制输出的电压指令值。 (15) 式中:0 在幂次趋近率的基础上引入指数趋近项,其中指数趋近项保证系统状态趋近滑模面是一个渐近的过程,幂次趋近项保证系统状态在有限时间内到达滑模面。该趋近率既具备幂次趋近项的变速趋近、削抖性能又有指数趋近项的渐近特性,能够有效减少到达滑模面的时间以及进一步削弱滑模控制中存在的抖振。 结合式(13)和式(14),d、q轴电流滑模控制率: u=u′0+u1 (16) (17) 由上式可知,电流误差通过非线性积分滑模面进入滑模趋近率,随着控制系统达到滑模面并处于滑动模态时收敛,幂指趋近律可以保证趋近运动的动态性能,有效地削弱了系统抖振。 此外,当电机模型电感值存在较大偏差时,即当电机模型电感值大于电机实际电感值2倍时,系统反馈电流不稳定,波动增大,严重影响控制性能。为了解决系统不稳定问题,根据文献[9]引入电流加权算法,将k时刻的电流预测值与实际反馈值做加权处理可得: (18) 式中:m为权重系数,0 (19) 由式(19)可知,权重系数能够缓解模型电感值失配过大引起的系统振荡问题,但也会导致d、q轴电流跟踪误差变大,权重系数越大,误差越大。 将上述因素导致的电流误差,通过非线性积分滑模补偿算法转化成电压控制量补偿到系统中,改善系统稳态性能。系统框图如图3所示。 图3 非线性积分滑模扰动补偿器框图 通过MATLAB/Simulink搭建基于非线性积分滑模补偿的PMSM无差拍预测控制模型仿真,验证该电流补偿算法的补偿效果。表1为仿真用PMSM的主要参数,其中电流环的采样频率设置为10 kHz。 表1 电机参数 仿真条件设置:在0.05 s时电机起动,电机阶跃转速给定从0到1 500 r/min;在0.15 s时电机突加额定负载2 N·m;在0.35 s时电机突卸负载;仿真时长0.45 s,电流加权控制的权值设置为m=0.5。 电机模型电感、磁链值分别变为电机实际值的0.5倍和2倍后的电流响应仿真波形如图4、图5所示。 图4 电机模型电感失配时电流响应仿真波形 图5 电机模型磁链失配时电流响应仿真波形 从图4电流响应仿真波形可以看出:电机模型电感为0.5倍实际电感值时,d轴电流响应出现稳态误差;电感为2倍实际电感值时,反馈电流的波动增大。可见,电机模型磁链大于或小于额定值时,都会导致q轴电流出现响应的稳态误差,同时电流出现超调,与理论分析结果相同。 当电机模型电感和磁链分别变为0.5倍额定值时,加入滑模补偿算法,对电感、磁链失配导致d、q轴电流出现电流静差进行补偿。仿真结果如图6、图7所示。电感失配时,在突加和突卸负载后,d轴电流经过8 ms左右的调节时间电流静差消失;磁链失配时,电流补偿效果较好,q轴电流静差被消除。 图6 0.5倍额定电感时,滑模补偿后电流响应仿真波形 图7 0.5倍额定磁链时,滑模补偿后电流响应仿真波形 在电机模型电感和磁链同时变为2倍额定值的条件下,采用常规积分滑模补偿算法与非线性积分滑模补偿算法,电流静差消除效果对比仿真波形如图8所示。 从图8可看出,当电感、磁链均失配时,电流加权算法能够明显减小电流波动;当电流误差较大时,常规积分滑模算法的调节时间较长且存在超调;非线性积分滑模补偿算法既能够消除电流稳态误差,又具有调节时间短、响应速度快,且无超调等优点。 本文主要解决了无差拍预测电流控制算法因参数失配导致的电流静差问题。首先建立了无差拍控制算法的基本模型,其次分析了电机参数失配引起电流静差的原因,基于此设计了一种非线性积分滑模电流静差补偿算法,相比于常规积分滑模补偿算法,引入的非线性积分滑模面和幂指趋近率,既能有效地解决电流静差问题,又可减小补偿调节时间、减小滑模抖振,提升了补偿算法的暂态性能。最后,通过仿真结果对比验证了本算法的有效性与可行性。

2.2 电流静差补偿算法

2.3 稳定性证明

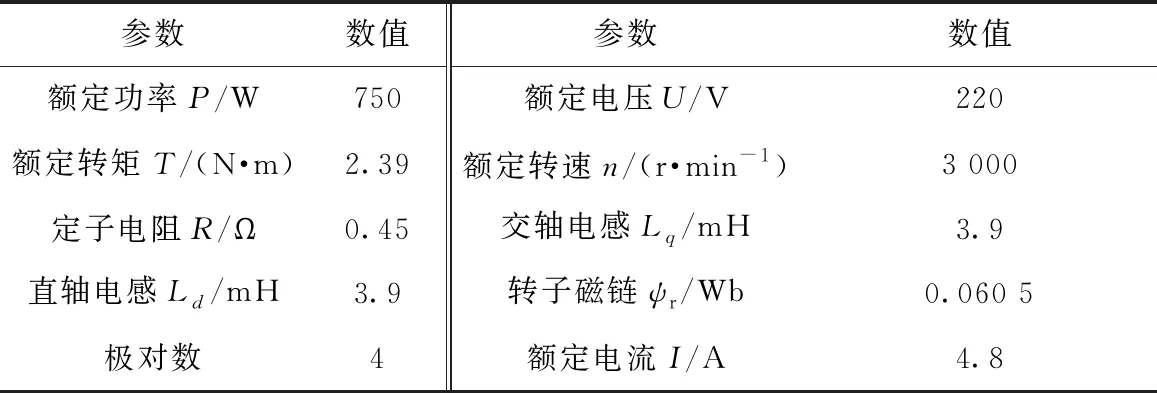

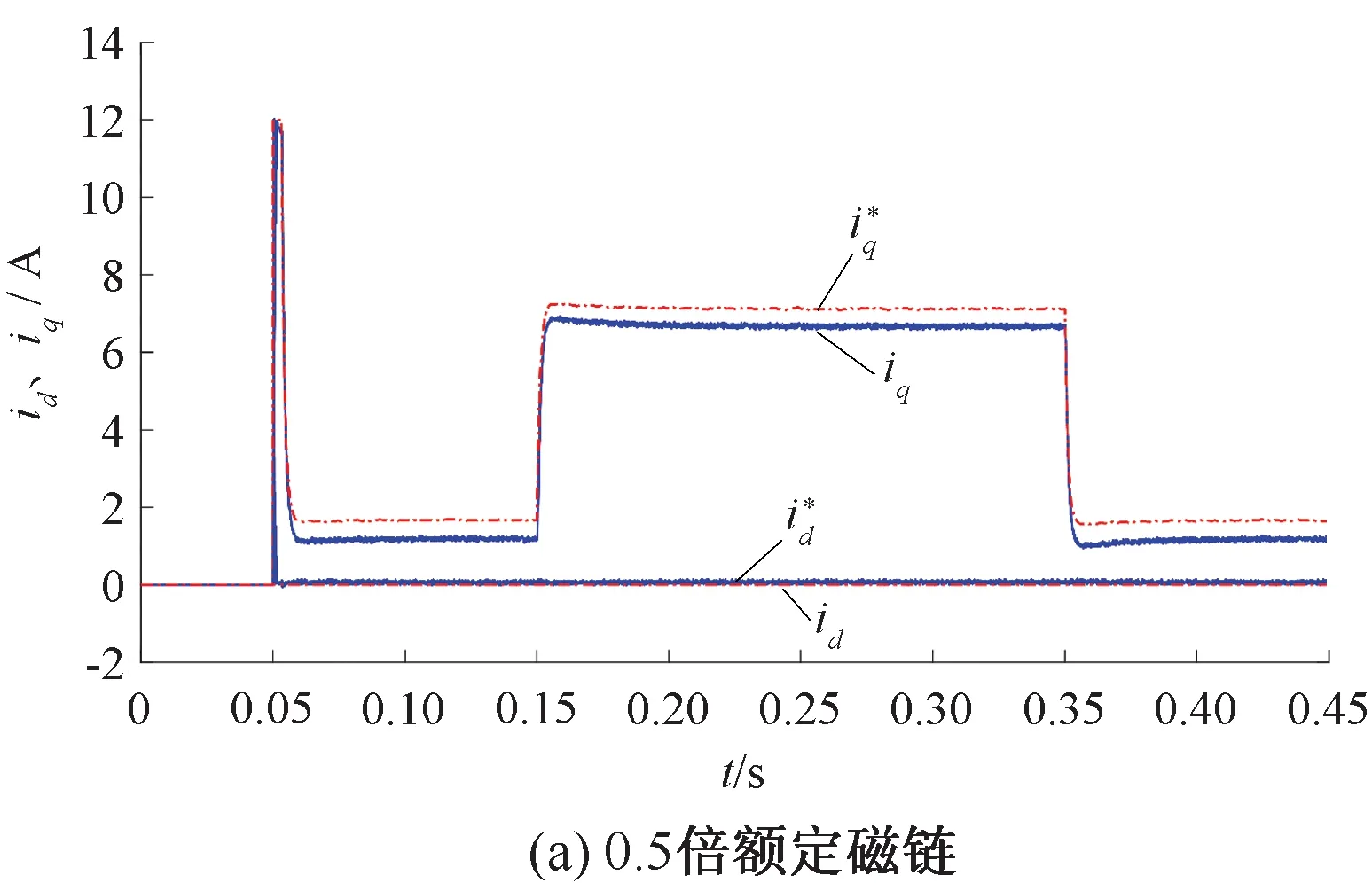

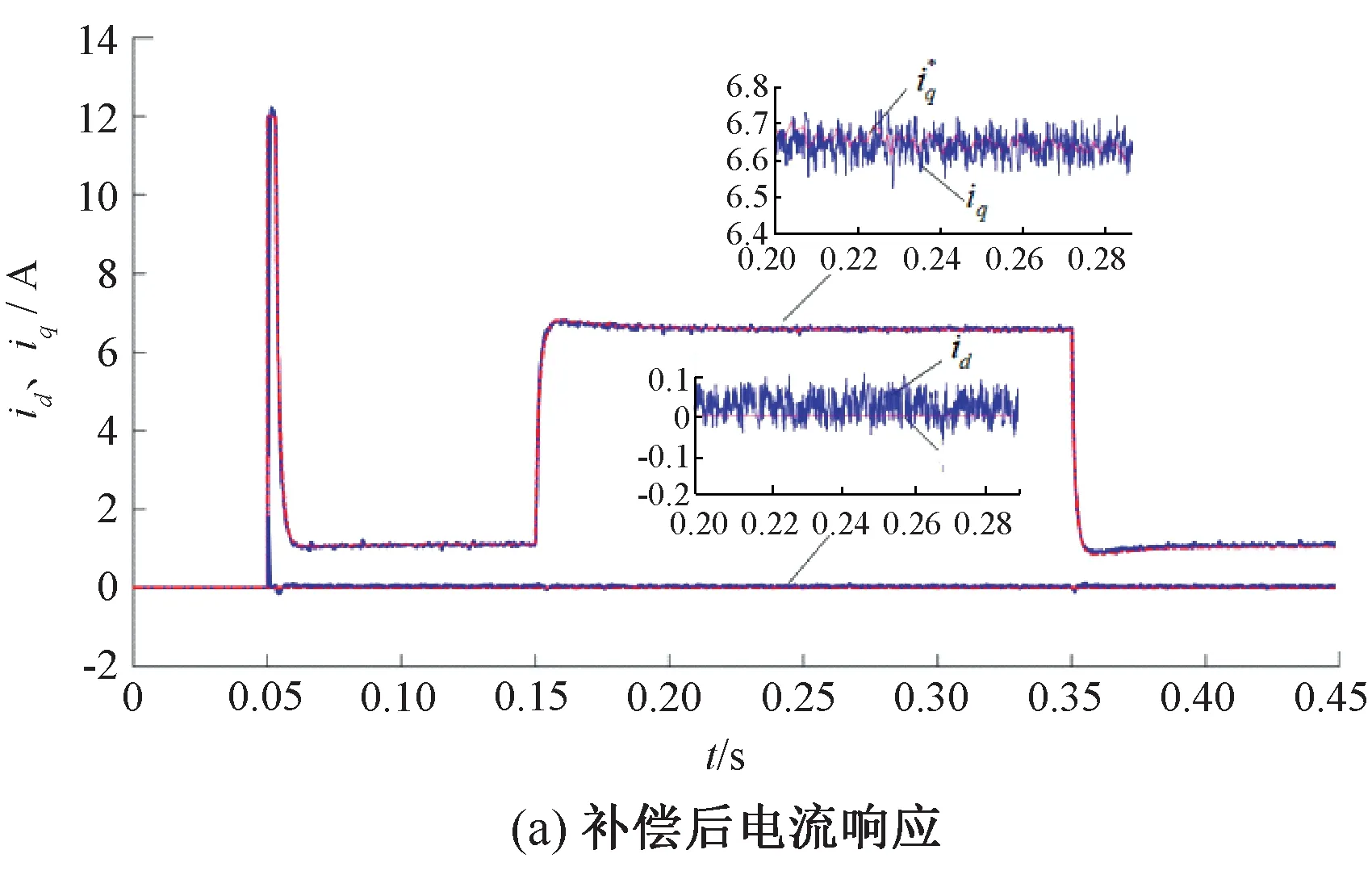

3 仿真结果及分析

4 结 语