电子膨胀阀过热度设定值对车用热泵系统制热性能的影响

2022-08-25苏之勇寇景康李海军崔四齐翟俊杰

苏之勇,寇景康,李海军,崔四齐,翟俊杰

(中原工学院 能源与环境学院,郑州 450007)

0 引言

近年来,能源安全、环境污染等问题日益严重,而纯电动客车具有节能减排的优点,因此得到了国家重点支持和优先发展。热泵系统作为纯电动客车主要耗电设备,严重制约了整车的安全可靠性、续航里程和应用范围[1-5]。电动客车热泵系统常年在大温区环境下运行,尤其系统在低温环境下运行时,不仅能效比严重衰减,还存在压缩机排气温度及排气压力过高等安全问题[6]。电子膨胀阀作为热泵系统主要调节阀件,具有控制精度高、调节流量范围大、反应速度快及允许负荷变化大等优点。通过控制电子膨胀阀的过热度设定值,调节了膨胀阀的开度,同时进一步有效调节系统制冷剂质量流量,从而达到匹配工况,提高系统的制热性能和平稳性[7]。因此,研究热泵系统电子膨胀阀的调节特性和控制策略具有重要的意义。

针对上述问题,众多专家学者对此进行了大量研究。CHOI等[8]分别研究了电子膨胀阀和毛细管对热泵系统制热性能影响,发现利用电子膨胀阀的反馈调节可精准控制过热度,有效提升热泵制热性能系数。WANG等[9]研究了低温工况下电子膨胀阀对电动汽车CO2热泵系统制热性能的影响,指出了电子膨胀阀开度需通过压缩机排气温度及过热度综合控制,合理的开度是保证系统具备高效综合性能的重点。BEGHI等[10]研究了电子膨胀阀的调节特性,最终建立了热泵系统过热度控制知识库和控制规则。潘乐燕等[11]试验研究了电子膨胀阀对热泵系统融霜特性的影响,发现较大阀口直径电子膨胀阀前期化霜效果较好。李玉春等[12]对带补气的热泵系统电子膨胀阀运行规律进行了试验研究,发现最佳组合开度中主阀开度随着进水温度的上升而下降,随着环境温度的上升而上升,而辅阀开度则相反。章晓龙等[13]试验研究了电子膨胀阀对蒸发器过热度稳定性的影响,最终得出了电子膨胀阀的最小稳态过热度曲线。秦海杰等[14]对CO2热泵系统膨胀阀控制策略进行了研究,发现相比于膨胀阀常规的过热度控制方法,通过排气温度来控制膨胀阀的开度更为稳定、有效。李卫国等[15]对使用电子膨胀阀的热泵系统动态性能进行了试验研究,结果表明,在加热过程初期,设置电子膨胀阀为大开度可提高系统性能和制热量,但在加热后期恰恰相反。严瑞东等[16]通过电子膨胀阀对蒸发器出口过热度进行控制,研究蒸发器出口过热度对于汽车空调性能、COP等参数的影响,结果表明蒸发器能力随蒸发器出口过热度的减小而增大。

为进一步探究电子膨胀阀在电动客车热泵系统中的运行规律,根据电动客车热泵系统运行工况多变、排气温度较高等特点,课题组搭建了基于R410A的中压补气型电动客车热泵空调试验台;在超低温工况-10 ℃下,通过改变主路电子膨胀阀和补路电子膨胀阀的过热度设定值,分析膨胀阀过热度设定值对系统排气温度、制热量、压缩机功率及COP的影响,从而为后续产品性能优化提供试验数据参考。

1 试验系统

1.1 系统循环原理

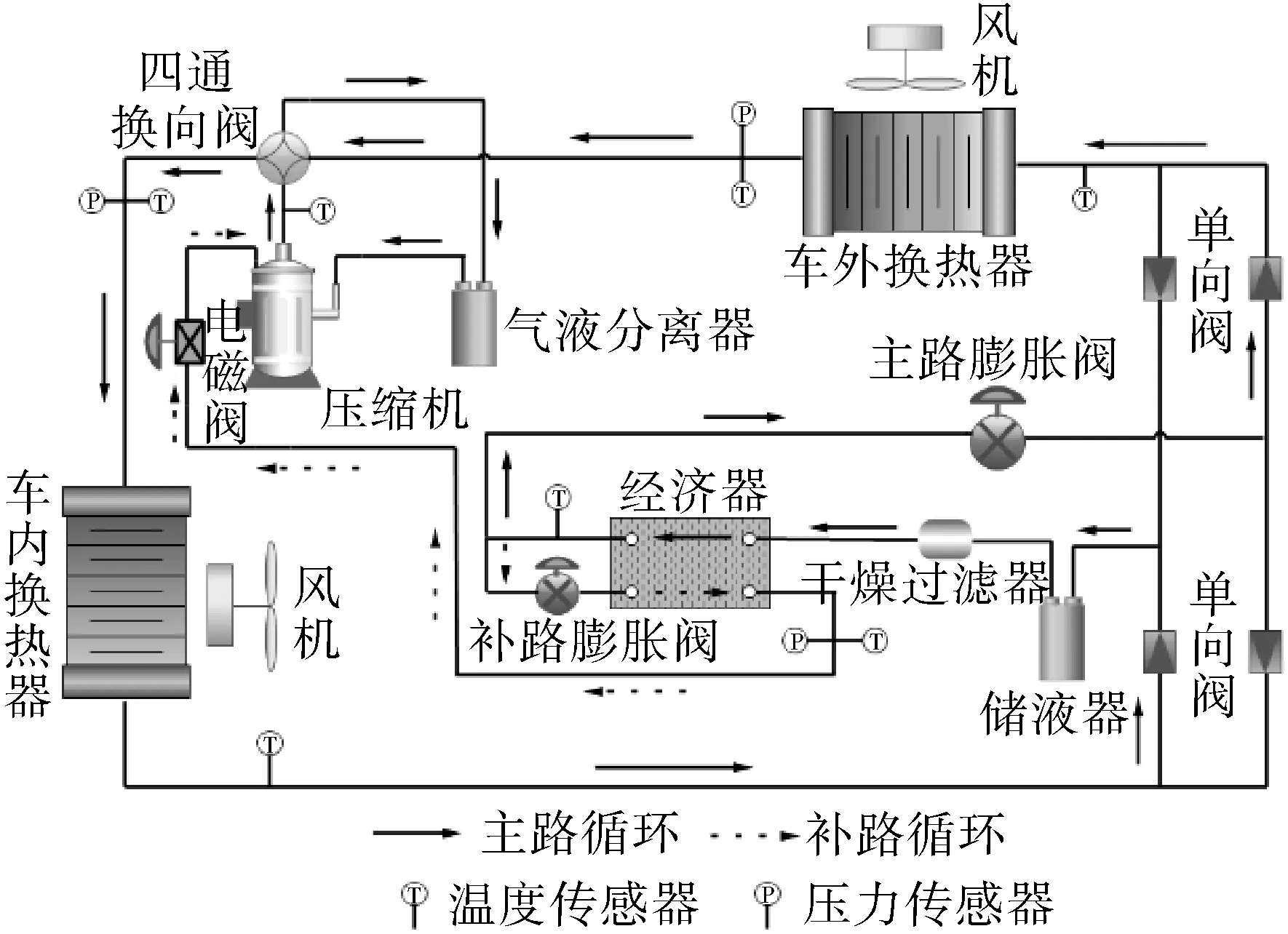

车用热泵系统原理如图1所示。该系统由电动压缩机、车外换热器、车内换热器、主路膨胀阀、补路膨胀阀、经济器、储液器、干燥过滤器、气液分离器、四通换向阀、电磁阀及单向阀等组成。系统的工作原理为:电动压缩机排出的高温高压制冷剂蒸汽经车内冷凝器冷凝,在经济器后流至两支回路,一支回路流经主路膨胀阀、车外蒸发器、气液分离器后进入压缩机;另一支回路通过补路膨胀阀节流后再次流经经济器,最后进入中压补气口与压缩到中间压力的主路制冷剂汇合,最后汇合后的制冷剂被压缩排出,完成一个完整的中压补气制热循环。

图1 车用热泵系统原理Fig.1 Schematic diagram of vehicle heat pump system

1.2 中压补气原理

中压补气原理理论循环如图2所示。高温高压制冷剂蒸汽经车内冷凝器中放热冷凝至状态点5分为2支回路,1支回路流经补路膨胀阀节流至状态点6经过中间板式换热器与另1支主路制冷剂实现换热变为状态点7;而主路制冷剂被再冷却至状态点3,经主路电子膨胀阀节流至状态点4,进入蒸发器蒸发吸热至状态点1,再从吸气口进入压缩机被初步压缩至状态点9,在中压补气口与处在状态点7的补路制冷剂混气变为状态点8,继续被再次压缩至状态点2',排出压缩机完成中压补气循环。通过经济器的设置,导致蒸发器进出口焓差增大,即由原来的(h1-h6')增加为(h1-h4),进而系统蒸发器制冷能力加强。

图2 中压补气理论循环Fig.2 Theoretical cycle diagram of medium pressure air supply

理论计算公式如下。

(1)蒸发器制冷量:

式中 Qc——蒸发器制热量,kW;

m1——主路制冷剂质量流量,kg/s;

h4——制冷剂在蒸发器进口的焓,kJ/kg;

h1——制冷剂在蒸发器出口的焓,kJ/kg。

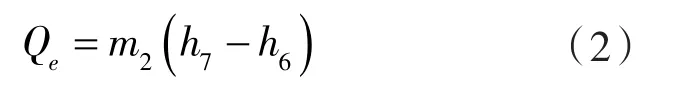

(2)经济器换热量:

式中 Qe——经济器换热量,kW;

m2——补路制冷剂质量流量,kg/s;

h7——制冷剂在经济器出口的焓,kJ/kg;

h6——制冷剂在经济器进口的焓,kJ/kg。

(3)冷凝器制热量:

式中 Qh——冷凝器制热量,kW;

h2'——制冷剂在冷凝器进口的焓,kJ/kg;

h3——制冷剂在冷凝器出口的焓,kJ/kg。

(4)压缩机功耗:

式中 W ——压缩机的功率,kW;

h9—— 补气阀打开前压缩腔内低压级压缩的焓,kJ/kg;

h8—— 补气阀打开后补路制冷剂与压缩腔内制冷剂混气后的焓,kJ/kg。

(5)补气相对量:

式中 Rm——补气相对量,kg/kg。

(6)补气压力比:

式中 Rp——补气压力比;

R2'——压缩机排气压力,kPa;

P8—— 补气阀打开制冷剂混气后的压力,kPa;

P1——压缩机吸气压力,kPa。

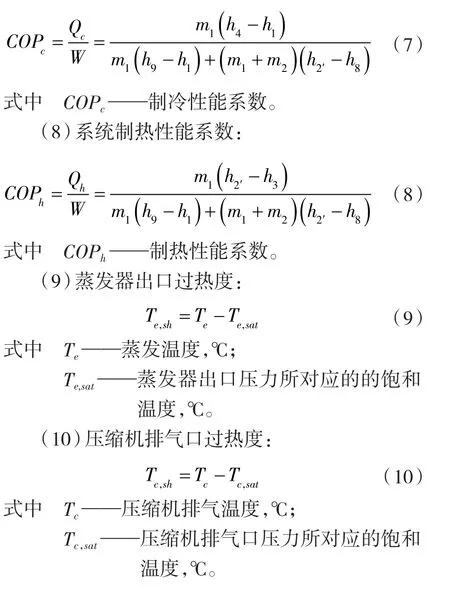

(7)系统制冷性能系数:

2 试验过程

2.1 试验装置

在焓差试验室内搭建本试验台,利用空气焓差法对车用热泵系统进行性能测试。试验中使用的压缩机为全封闭直流变频涡旋压缩机,排量 42.3 mL/r,转速 2 000~6 000 r/min;车内外换热器均选用平行流微通道换热器,外形尺寸2 100 mm×608 mm×36 mm,单排两流程;车内换热器风机选用了低噪音的离心风机,外形尺寸1 890 mm×630 mm×36 mm,单排两流程;车外换热器风机选用了可双向运转的轴流式风机。本试验通过设置在蒸发器出口及压缩机排气口的温度传感器和压力传感器来采集过热度信号,采用反馈调节来控制膨胀阀的开度。试验过程中,车内外侧环境温湿度以及各测点的制冷剂状态稳定后,进行试验数据的读取和保存,再通过驱动器准确调整蒸发器出口与压缩机排气口的过热度,待稳定后继续读取和采集试验数据,直至完成整个试验过程。

2.2 试验工况

结合GB/T 21361—2017《汽车用空调器》 和QC/T 657—2000《汽车空调制冷装置试验方法》选取试验工况,见表1。根据制冷剂充注量试验确定系统制冷剂R410A最佳充注量为10.81 kg,压缩机转速采用4 000 r/min。

表1 系统测试工况Tab.1 System test conditions ℃

3 结果分析

3.1 主阀过热度设定值对系统制热性能影响

图3示出了主阀过热度设定值对压缩机排气温度、系统制热量的影响,由图3可看出,当主阀过热度设定值分别为 1,3,5,7,9 ℃时,压缩机排气温度分别为 89.6,93.4,97.2,99.2,105.1 ℃。这是因为,随着主阀过热度设定值的增加,主阀开度减小,蒸发压力下降,蒸发温度随之降低,蒸发器出口温度升高,冷凝压力也随之下降,但蒸发压力下降对压缩比影响更大,故压缩比增大,压缩机吸气比容增大,造成压缩机排气口制冷剂过热度升高,压缩机排气温度升高。

图3 主阀过热度设定值对压缩机排气温度、制热量的影响Fig.3 Effect of superheat set value of main valve on exhaust temperature of compressor and heating capacity

由图3还可看出,主阀过热度设定值从1 ℃升高到9 ℃时,系统制热量从9.98 kW降低至8.56 kW,降低了14.2%。这是因为主阀过热度设定值较大时,主阀开度减小,蒸发器出口温度升高,从而出口流体的比体积增大,对于同一台定排量压缩机,系统制冷剂循环量随之减少,造成系统制热量降低。

图4示出了主阀过热度设定值对系统压缩机功率及COP的影响。由图中可看出,主阀过热度设定值从1 ℃升高到9 ℃时,系统压缩机功率从3.86 kW降低至3.09 kW,降低了20.0%。这是因为,主阀过热度设定值较大时,主阀开度减小,蒸发器出口温度升高,从而出口流体的比体积增大,对于同一台定排量压缩机,系统制冷剂循环量随之减少,造成压缩机功率降低。

图4 主阀过热度设定值对压缩机功率、COP的影响Fig.4 Effect of superheat set value of main valve on compressor power and COP

由图4还可看出,当主阀过热度设定值从1 ℃升高到5 ℃时,系统COP从2.58增加至2.81,增加了8.9%,COP达到最大值2.81;当主阀过热度设定值从5 ℃升高到9 ℃时,系统COP从2.81降低至2.74,降低了2.5%。这是因为在主阀过热度设定值增加的前期,系统制热量与功率均降低,COP为二者的比值,但此时系统功耗减小对COP影响更大,造成COP升高;随着主阀过热度设定值的持续升高,系统制热量与功率均降低,但此时系统制热量减小对COP影响更大,造成COP降低。因此,当主阀过热度设定值为5 ℃时,系统COP达到最佳值。

3.2 补阀过热度设定值对系统制热性能影响

图5示出了补阀过热度设定值对压缩机排气温度、制热量的影响的影响,由图中可看出,当补阀过热度设定值分别为 10,15,20,25,30 ℃时,压缩机排气温度分别为 71.28,74.98,81.29,86.34,89.51 ℃。这是因为,当补阀过热度设定值较小时,补阀开度增大,系统压缩机补气量较大,通过经济器补入的中温中压制冷剂气体,冷却了压缩机中间压缩腔中的主路循环气体,使得压缩机的最终排气温度降低,保证了系统平稳运行。

图5 补阀过热度设定值对压缩机排气温度、制热量的影响Fig.5 Effect of superheat set value of make-up valve on exhaust temperature of compressor and heating capacity

由图5还可看出,当主阀过热度设定值从10 ℃升高到30 ℃时,系统制热量从11.98 kW降低至9.22 kW,降低了23.0%。这是因为,随着补阀过热度设定值的减小,补阀开度增大,系统压缩机补气量较大,此时排气压力也升高,压比增大,压缩机吸气量增多,增加了压缩机的排气质量流量,因此增加了压缩机功耗;同时由于增加了主路膨胀阀前的过冷度,提高了车外蒸发器的进出口焓差,因此提高了系统的制冷量,根据制热量等于制冷量与压缩机功率之和,所以系统冷凝器制热量有所提高。

图6示出了补阀过热度设定值对压缩机功率、COP的影响,从图中可看出,当主阀过热度设定值从10 ℃升高到30 ℃时,系统压缩机功率从4.65 kW降低至3.29 kW,降低了29.2%。这是因为,随着补阀过热度设定值的减小,补阀开度增大,系统压缩机补气量较大,此时排气压力也升高,压比增大,压缩机吸气量增多,增加了压缩机的排气质量流量,因此增加了压缩机功耗。

图6 补阀过热度设定值对压缩机功率、COP的影响Fig.6 Effect of superheat set value of make-up valve on compressor power and COP

由图6还可看出,当补阀过热度设定值从10 ℃升高到20 ℃时,系统制热量与功耗均降低,COP为二者的比值,此时系统功耗减小对COP影响更大,造成COP升高;系统COP从2.57增加至2.91,增加了13.2%。当补阀过热度设定值从20 ℃升高到30 ℃时,系统制热量与功耗均降低,此时系统制热量减小对COP影响更大,造成COP降低;系统COP从2.91降低至2.8,降低了3.8%。因此,当主阀过热度设定值为5 ℃,补阀过热度设定值为20 ℃时,系统制热性能达到最佳。

4 结论

(1)当主阀过热度设定值从1 ℃升高到9 ℃时,压缩机排气温度随之升高,系统制热量降低了14.2%,压缩机功率降低了20.0%,系统COP先升高后降低,且在主阀过热度设定值5 ℃时,系统COP达到最大值2.81。

(2)当补阀过热度设定值从10 ℃升高到30 ℃时,压缩机排气温度随之升高,系统制热量降低了23.0%,压缩机功率降低了29.2%,系统COP先升高后降低,且在补阀过热度设定值20K时,系统COP达到最大值2.91。

(3)通过调节膨胀阀过热度设定值可有效改善系统制热性能,当主阀过热度设定值为5 ℃,补阀过热度设定值为20 ℃时,系统制热性能达到最佳。