发动机试验台管路关机水击仿真

2022-08-23石奇玉方晓辉

石奇玉,方晓辉,张 伟

(北京航天试验技术研究所,北京 100074)

0 引言

在压管道中流速的急剧变化会引起压强的剧烈波动,并在整个管长范围内传播,这一现象被称为水击或水锤[1]。在液体火箭发动机试验时,由发动机关机造成的推进剂供应管路水击通常可达到管路稳态压强的几倍到几十倍不等,这将对发动机及试验台系统的正常运行造成威胁。随着发动机高度集成的发展,其关机水击问题更加突出[2]。研究推进剂供应管路的水击现象和压力瞬变规律,对改善发动机设计、抑制和消除水击对管路系统的危害、提高发动机的运行可靠性具有十分重要的意义[3]。

关于水击的理论研究可以追溯到19世纪,相关学者的研究涵盖了管壁弹性、摩擦损失等因素对水击的影响,并进行了水击压力强度与波速的理论研究。随着计算机技术的发展,人们开始采用数值模拟的方法进行复杂管网水击现象的计算分析,针对推进剂输送系统的水击现象也开展了部分研究。主要求解方法有动力学方程求解法[4]、有限差分的特征线方法[5]、一维有限元法[6]等,也有人通过系统级仿真软件[7]进行求解,主要研究方向集中在发动机关机时水击压力、流量的瞬变特性。本文采用一维计算流体力学方法开展火箭发动机试验台推进剂供应管路系统关机水击数值模拟,研究了节流元件、管路尺寸、阀门动作时间等影响水击的因素,以期为试验台管路减弱水击影响提供参考。

1 水击相关理论

定义水击波自阀门箱水池传播并反射回到阀门所需时间为水击的相,以tr表示,两相为一个周期。即:

tr=2Lc.

(1)

其中:L为管道长度;c为水击波速,与管壁厚度、管壁材料、管道内径等参数有关。

实际上阀门的关闭需要一定时间,用ts表示,若阀门关闭时间ts≤tr,则称为直接水击,反之则为间接水击。直接水击最大水击压强计算式为:

Δp=ρcv0.

(2)

其中:Δp为最大水击压强;ρ为流体密度;v0为流体在管道内的流速。

间接水击最大水击压强计算式为:

Δp≈ρcv0trts.

(3)

实际试验过程中,抑制水击主要从降低水击压强及加速水击波衰减的角度来考虑。降低水击压强,从而减弱极端压力对试验台部件及发动机的破坏性影响;还需要提高水击波的衰减速度,使得发动机开关机时管路尽快达到新的定常状态。

2 仿真参数及数学模型

对常规推进剂液体火箭发动机试验台推进剂供应管路进行模拟,系统由贮箱、管路、发动机主阀组成。标准工况下,仿真模型给定管路长度设置为15 m,管路直径为30 mm,阀门动作时间为5 ms,额定工况管路流量为2.5 kg/s,正常工作时发动机入口压力为4.0 MPa,水击压力测点设置为主阀前。

采用AMESim软件进行推进剂供应管路系统的模拟,忽略热传导及重力作用。阀门采用开关电磁阀组件模拟,忽略阀门容腔的影响。考虑到试验台采用自动增压系统进行贮箱压力控制,将贮箱模型简化为恒温恒压压力源。管道的弹性、摩擦损失等因素都会影响到水击波发展,采用一维CFD等直径管组件进行管道模拟。系统遵守质量守恒方程、动量守恒方程、连续性方程,分别为:

∂(ρS)∂t+∂(ρSu)∂x=0.

(4)

∂(ρSu)∂t+∂(ρSu2+pS)∂x-p∂S∂x+cf=0.

(5)

∂ρ∂t+>·(ρu>)=0.

(6)

其中:S为管路截面积;u为流速;t为时间;x为一维坐标;cf为摩擦力源项;p为压力;>为哈密顿算子。

节流元件采用考虑厚度的孔板模型,其中压力损失系数为:

ζ=f(Re,S0/S,l/d).

(7)

其中:Re为通过节流元件的雷诺数;S0为节流孔面积;l为节流元件厚度;d为节流元件直径。

3 水击影响因素仿真分析

3.1 节流元件影响分析

研究表明,局部流动阻力影响着水击压力的产生和传递。在推进剂供应管路中采用节流元件改变局部流动阻力,是试验台减弱水击影响的常用方法。以节流元件数量为变量,保证管路流量为标准工况流量2.5 kg/s,探究无节流元件、一个节流元件位于管路上游、两个节流元件分别位于管路上游和中游这三种工况的水击瞬变压力,仿真结果如图1所示。本研究中用发动机阀前压力表征水击瞬变压力,并定义无量纲阀前压力为发动机阀前压力与发动机入口压力之比。

由图1可知,与无节流元件相比,在管路中加入节流元件能显著增大水击波的衰减速度,有利于管路达到新的定常状态。节流元件带来了管路流阻变化,在保证发动机流量及压力的情况下,多个节流元件的加入导致水击衰减速度加快,但是水击峰值增大,加入两个节流元件相对于加入一个节流元件水击峰值增大了13.7%。

对节流元件在管路中的位置进行研究,将节流元件分别置于管路上游、中游、下游时水击仿真结果如图2所示。相对于节流元件位于上游,节流元件位于中游和下游时水击瞬变压力峰值分别增加8.1%和8.3%,水击波振荡周期均为45 ms。节流元件位于管路上游更有利于抑制关机水击,水击波衰减速度更快,节流元件位置越靠近发动机主阀,对水击的抑制作用越小。

3.2 管路尺寸影响分析

由水击理论可知,管路结构会影响水击波的发展。保持发动机流量及阀门动作时间与标准工况一致,将管路长度分别设置为4.5 m、7.5 m、15 m时的仿真结果如图3所示。三种情况下水击波振荡周期分别为14 ms、22 ms、45 ms,水击压强增量峰值与管路长度增量相等。由于阀门动作时间为5 ms,小于水击波的相,即水击波未来得及从贮箱返回阀门时阀门已完全关闭,水击均为直接水击,最大水击压强保持不变。但是由于水击波振荡周期随管路长度减小而减小,水击波衰减速度明显加快。如果进一步降低管路长度,使得阀门动作时间大于水击波的相,则将产生间接水击、水击瞬变压力峰值也会降低。

图1 节流元件数量的影响 图2 节流元件位置的影响 图3 管路长度的影响

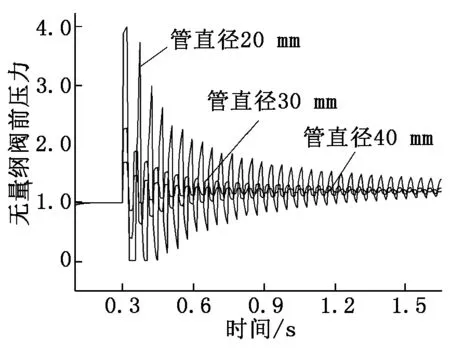

发动机试验过程中,设计流量值通常不进行改变。由公式(2)可知,水击压强与管道内流速有直接关系,流量保持不变的情况下改变管路直径可以改变流速,进而影响水击压强。因此保持其他参数与标准工况一致,将管路直径分别设置为20 mm、30 mm、40 mm,探究管路直径对水击的影响,仿真结果如图4所示。管路直径对水击的影响主要体现在水击压强,由图4可知:各工况无量纲阀前压力分别为2.75、1.28、0.70,相对于设计工况直径30 mm管路,直径减小10 mm水击瞬变压力峰值增加了115.6%,直径增加10 mm水击瞬变压力峰值减小了45%;直径减小10 mm,水击振荡周期增大至55 ms,水击波衰减速度明显减慢。

综合考虑,如果发动机试验工况保持不变,减小管路长度、增大管路直径能从不同方面缓解水击现象带来的影响。

图4 管路直径的影响

3.3 阀门关闭时间影响分析

阀门关闭时间是影响水击瞬变压力的重要因素。保持其他变量与标准工况一致,将阀门关闭时间分别设置为5 ms、10 ms、50 ms,仿真结果如图5所示。由前述可知,水击的相为22.5 ms,因此当阀门关闭时间为50 ms时,水击为间接水击,无量纲阀前压力为0.75,低于直接水击时的1.28,减小了41.4%。由于阀门动作周期改变并未影响管路,水击震荡周期并未发生改变。因此,从阀门入手减弱水击主要途径是通过增大阀门动作周期将直接水击变为间接水击,以避免水击压强峰过高对管路及阀门产生破坏。

图5 阀门关闭时间影响

4 结语

采用一维计算流体力学方法建立了试验台推进剂供应管路模型,从理论公式及实际工程出发,探究了抑制关机水击的因素及其影响,主要结论如下:

(1) 在管路添加节流元件改变局部流阻,可以加快水击波衰减速度,抑制水击。节流元件个数及位置会影响抑制效果,节流元件位置应远离阀门、数量不宜过多。

(2) 发动机试验工况确定即发动机流量一定的情况下,调整管路尺寸可以抑制水击。增大管路直径减小了管路流速,水击压强降低、水击波衰减速度变快;缩短管路长度,水击波衰减速度变快,管路长度缩短到一定程度,直接水击变为间接水击,水击压强显著降低。

(3) 降低水击压强的有效方式是避免直接水击。阀门关闭时间和水击相的关系直接决定了水击形式,当阀门关闭时间增大至大于水击相时,直接水击变为间接水击,水击压强降低。