切丝机轴承时频特性诊断方法研究

2022-08-23李准峰范磊赵旭东徐晓光

李准峰,范磊,赵旭东,徐晓光

切丝机轴承时频特性诊断方法研究

李准峰,范磊,赵旭东,徐晓光

(河南中烟工业有限责任公司许昌卷烟厂,河南 许昌 461000)

为解决切出的烟丝粗细不均、流量不稳定、空穴跑片等问题。针对切丝机在高速旋转的工作状态下,刀辊主轴及各传动部件的轴承更易出现磨损和故障的现象提出解决方案。通过构建实验平台分别采集正常轴承、内圈故障轴承、滚子故障轴承和外圈故障轴承的振动信号,在计算有效值、峰值、绝对均值、脉冲指标、峰值指标、峭度指标6个参数的基础上,提出切丝机轴承故障程度计算新方法。研究表明,当转速为1 772 r/min和1 797 r/min时,时域故障程度、频域故障程度和时频域故障程度3种分析类型的结果保持了高度一致性,即内圈故障程度均大于外圈故障程度,滚子故障程度最小。该方法表明时频特征分析综合了时域特征分析和频域特征分析的优点,能有效提高切丝机故障诊断的效率和准确性,并为其他旋转机械的故障诊断提供参考。

切丝机;滚动轴承;时域;频域

切丝机是烟草加工的关键装备,是保证烟丝质量及工作效率的必要条件,其作用是将处理后的烟叶或烟梗进行切削,使之成为合格的叶丝和梗丝。切丝机是一种自动化集成程度较高的精密机械设备,包括物料前处理系统、物料输送系统和刀辊等关键部件,具有制造成本高,维保困难的特点,这是维保过程的主要技术难题和安全隐患,其中刀辊安装难以精确定位,易出现轴向窜动,引起设备整体振动是最主要的问题,这会导致切出的烟丝粗细不均、流量不稳定、空穴跑片等后果。究其原因是刀辊体积、质量大,人工搬运困难,安装精度难以保证,尤其是在高速旋转的工作状态下,刀辊主轴、轴承及各传动部件更易出现磨损和故障。轴承一旦发生故障,会产生链式反应,导致整条生产线停止工作,带来严重的经济损失,甚至威胁工作人员的生命安全,因此,合理运用故障诊断技术,及时监测轴承早期振动信号,尽早发现故障信息,有助于避免烟草机械设备故障的发生,保证切丝机的安全平稳运行[1-4]。

轴承故障诊断技术[5]是一种通过传感器对被监测轴承进行信号采集,提取信号的特征参数,并以此为依据进行轴承故障检测的技术。赵春元等[6]利用塑料光纤传感器采集了烟草机械轴承的状态信号,研究了振动信号的时域特征与频域特征。申中杰等[7]为解决有限状态数据下滚动轴承剩余寿命难以估算的问题,提出一种基于相对特征和多变量支持向量机的剩余寿命预测的新方法。结果表明该方法可在小样本条件下利用尽可能多的有效信息获得准确的预测结果,具有较强的工程使用价值和通用性。雷亚国等[8]为了克服在无先验知识的情况下,人为选择时域无量纲指标作为故障敏感特征的盲目性,提出了一种基于特征评估和径向基函数神经网络的机械故障诊断模型,这种集成了小波包、经验模式分解、特征评估方法和RBF神经网络的机械故障诊断模型能够精细地获取故障信息,从大量的故障特征中筛选出敏感特征,具有很强的鲁棒性。Zhang等[9]针对矿井提升机实际运行环境复杂、故障频繁等问题,提出了一种基于卷积自编码器(CAAE)的故障诊断方法,提高了矿井提升机在强噪声下的诊断稳定性。赵媛媛等[10]提出了一种基于数据增强的滚动轴承智能诊断方法,并将其应用于包装机械设备轴承的故障诊断中,发现该方法与不使用数据增强方法相比,诊断准确率取得了较大的提高,能够准确地识别各类轴承故障。Chen等[11]利用经验小波变换(EWT)将采集到的发电机轴承振动信号在正交基下分解为单分量,提取了固有调制信息,降低了由于强噪声导致的内部模态识别的不准确性。Li等[12]提出了一种改进的多尺度加权弥散熵(IMWDE)方法,通过为向量赋予权重系数、权重概率,以及细化熵值等方法,增强了列车轴承故障诊断结果的可靠性。黄文超等[13]提出一种GA–BP神经网络模型。该模型将经验模态分解能量比和时域特征相结合的特征向量作为BP神经网络的输入,对滚动轴承不同工况下的故障进行识别。研究表明:该模型较传统BP神经网络模型具有更好的收敛精度、收敛速度和识别率。上述研究主要是利用各种算法对轴承的故障类型进行识别,并未涉及故障程度的相关计算。另外,时域特征或频域特征虽是轴承故障诊断的依据,但不足以保证故障诊断结果的准确性,需进一步将时域特征和频域特征相结合进行故障诊断研究。

综上,针对切丝机在高速旋转的工作状态下,刀辊主轴及各传动部件的轴承更易出现磨损和故障[14],导致切出的烟丝粗细不均、流量不稳定、空穴跑片等问题,通过构建实验平台,采集不同运行状态下轴承振动信号,在计算时域特征参数与频域特征参数的基础上,得到时域故障程度、频域故障程度和时频域故障程度,进而实现切丝机轴承的故障程度计算。

1 切丝机常见故障及诊断实验

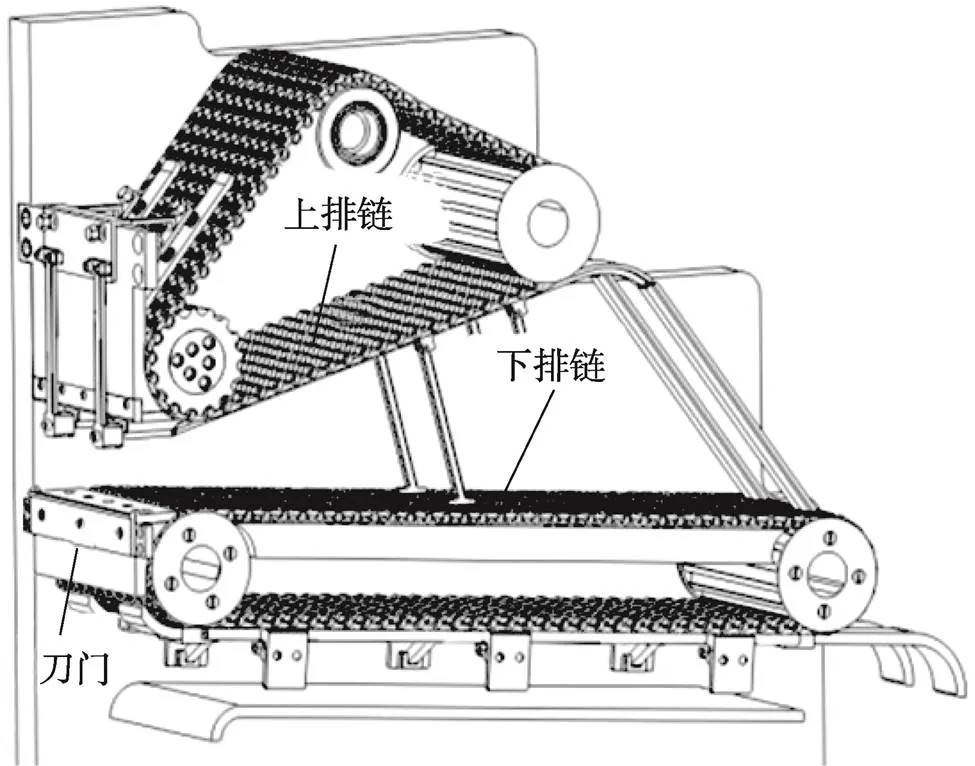

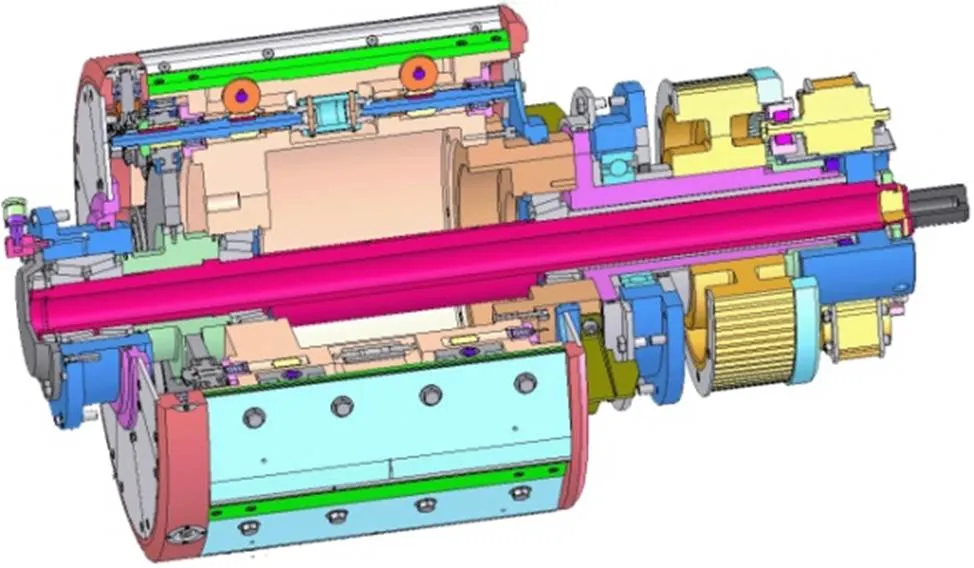

此次实验对象为我单位的切丝机,其运动的关键部件见图1,其排链机构、刀辊内部机构见图2和图3,所用轴承为圆锥滚子轴承,其型号为32007,在生产过程中,其最主要的失效形式见图4。

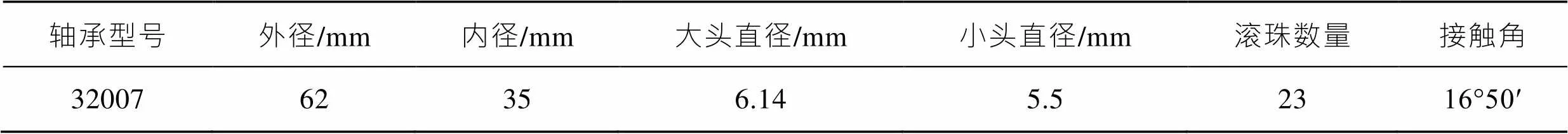

通过对轴承失效的原因进行分析,并从理论和实验上进行寿命特征预测和故障原因诊断,具体实验中的有关参数见表1。轴承的损伤是用电火花加工的单点损伤,损伤直径为0.177 8 mm,损伤点布置于轴承的12点钟方向。轴承旋转速度分别为1 772 r/min和1 797 r/min,分别采集正常轴承(ZCGB)、内圈故障轴承(NQGB)、滚子故障轴承(GZGB)和外圈故障轴承(WQGB)4种类型轴承的振动信号。

图1 切丝机

图2 切丝机排链结构

图3 刀辊内部结构

图4 锈蚀圆锥滚子轴承

轴承故障程度计算的基本思想就是通过传感器(位移传感器、速度传感器或加速度传感器)采集被测部位的振动信号,通过对信号进行降噪处理和FFT变换[15],提取信号的有效值、绝对均值、脉冲指标、峰值指标等时域特征参数和实际故障频率、理论故障频率等频域特征参数,并以此计算时域、频域的故障程度,最后综合两者的相关数据得出轴承的故障程度。轴承故障程度技术路线图见图5。

表1 圆锥滚子轴承32007基本参数

Tab.1 Basic parameters of tapered roller bearing 32007

图5 轴承故障程度技术路线

实验平台构建图见图6。该振动测试系统包括压电式加速度传感器、DLF系列电荷放大滤波器、INV306U智能信号采集处理分析仪、适配器以及DASP分析软件。文中基于振动信号进行分析,着重对振动信号的测取进行说明。

压电式传感器测取振动加速度信号,放大滤波器对信号进行适当的放大,并进行滤波;放大滤波器连接加速度传感器,信号采集分析仪与放大滤波器连接,将模拟信号转化为数字信号接入电脑。DASP软件是东方所开发的应用于Windows2000/XP平台上的大型动态设备,能完成对单踪、双踪和多踪信号的采样、示波、实时频谱分析、利萨如图分析等。轴承试验台、振动测试分析仪器和相应的软件共同构成了滚动轴承振动信号测试系统。

图6 实验平台构建图

2 结果与分析

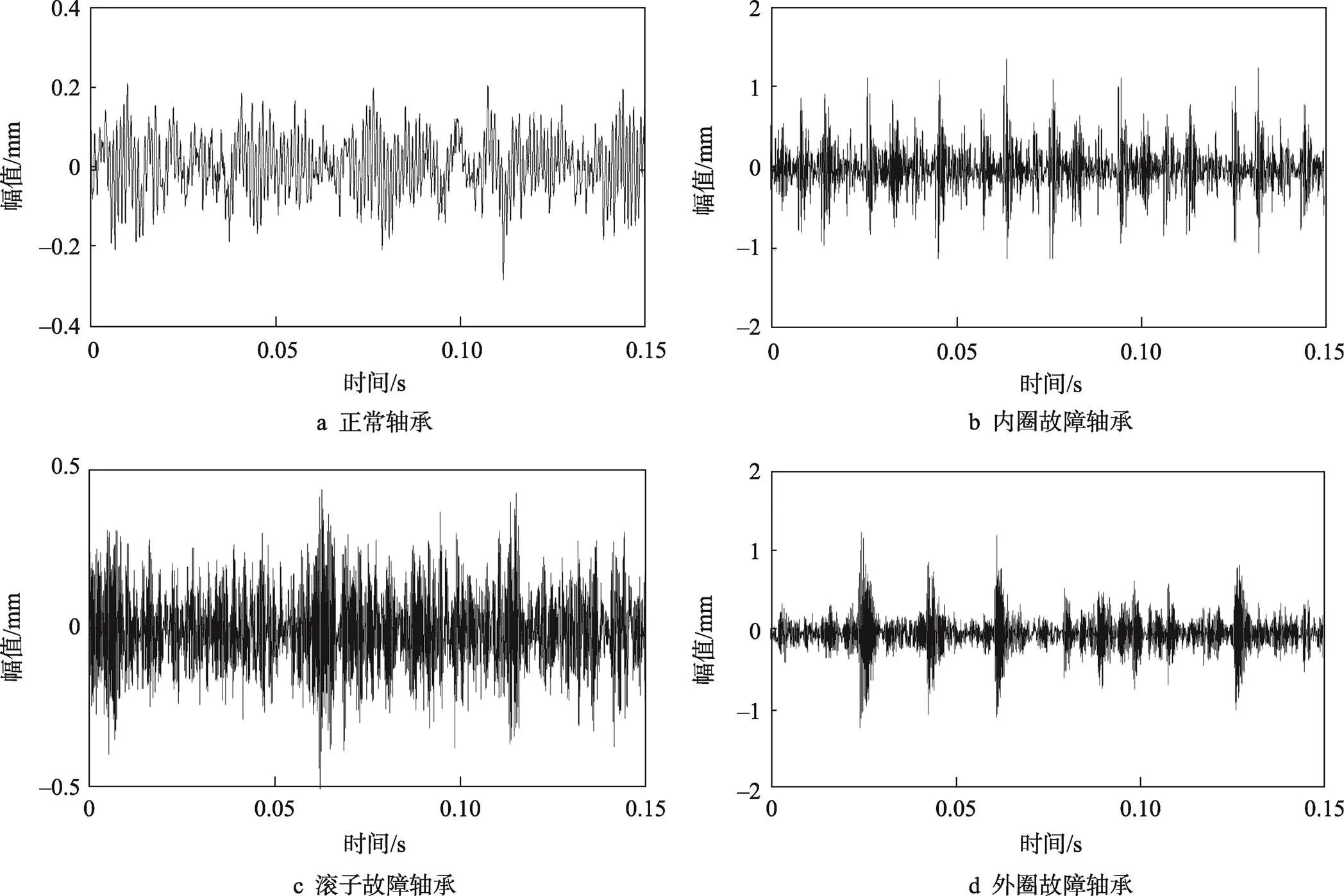

分别采集在转速为1 772 r/min和1 797 r/min下的ZCGB 、NQGB、GZGB和WQGB的振动信号,并分别对其进行时域、频域特征分析。由于篇幅原因,文中仅摘取了在转速为1 797 r/min下的轴承振动信号的时域、频域特征分析结果,其他数据不再一一列举。

2.1 时域特征分析

不同运行状态下的轴承振动信号见图7。由图7可以看出,正常轴承和故障轴承的振动信号在时域范围内均表现出一定的周期性,这主要是由于滚动轴承做周期性旋转运动,因此故障信号也呈现出周期性,但不同故障的振幅不同。正常轴承振动信号的振幅为−0.2~0.2 mm,周期约为0.04 s,具有明显的包络特征。NQGB振动信号的振幅为−1~1 mm,周期脉冲明显,其周期约为0.02 s。GZGB振动信号的振幅为−0.5~0.5 mm,整体信号规律性不强。WQGB振动信号的振幅为−1.5~1.5 mm,产生的周期脉冲不明显,周期约为0.03 s,因此,内圈故障和外圈故障对轴承的冲击较大,振动幅值相对于滚子故障更高。不同运行状态下的轴承振动信号的波形虽有不同,但不足以作为轴承故障诊断的依据,需进一步提取轴承振动信号的特征成分。

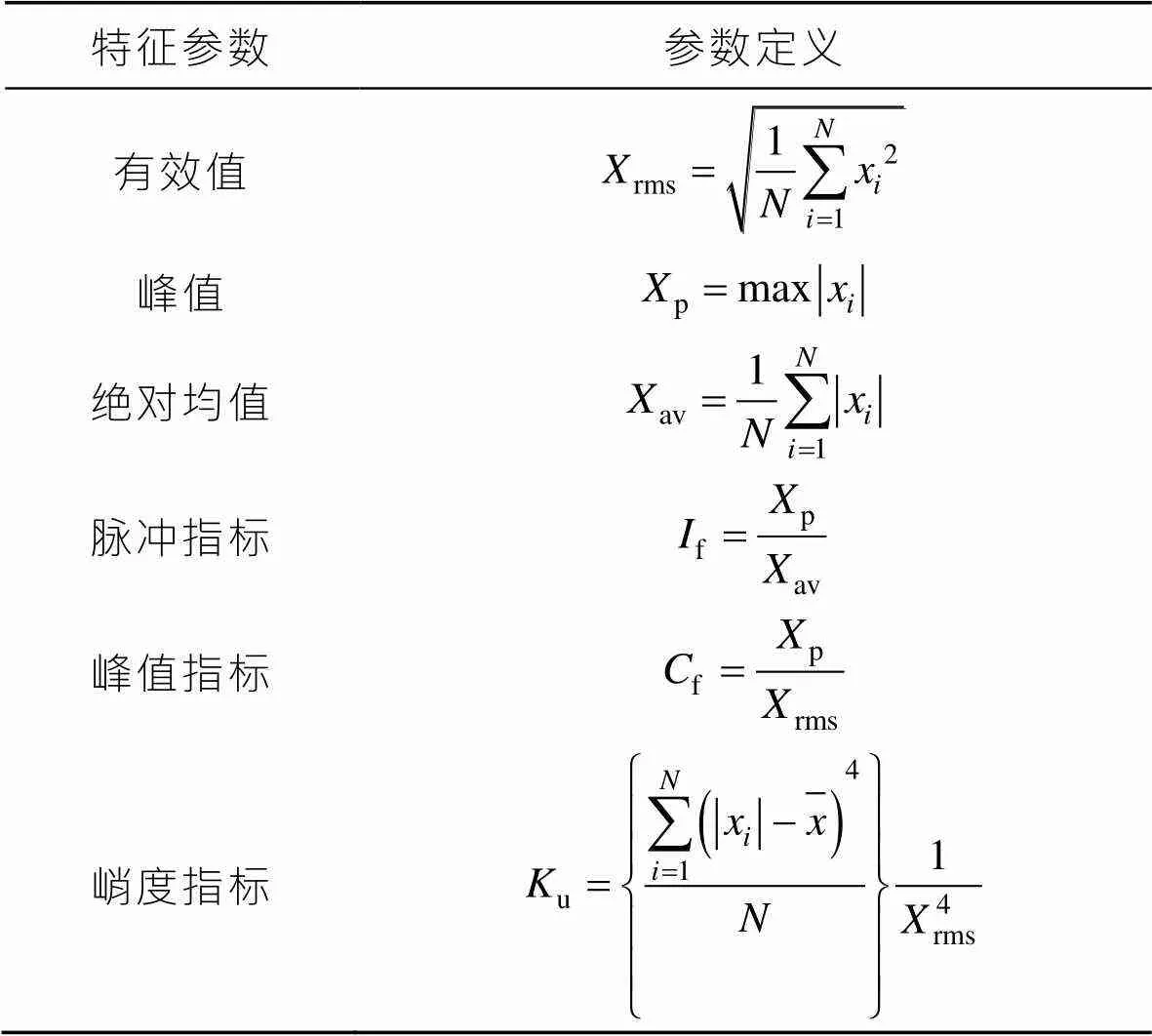

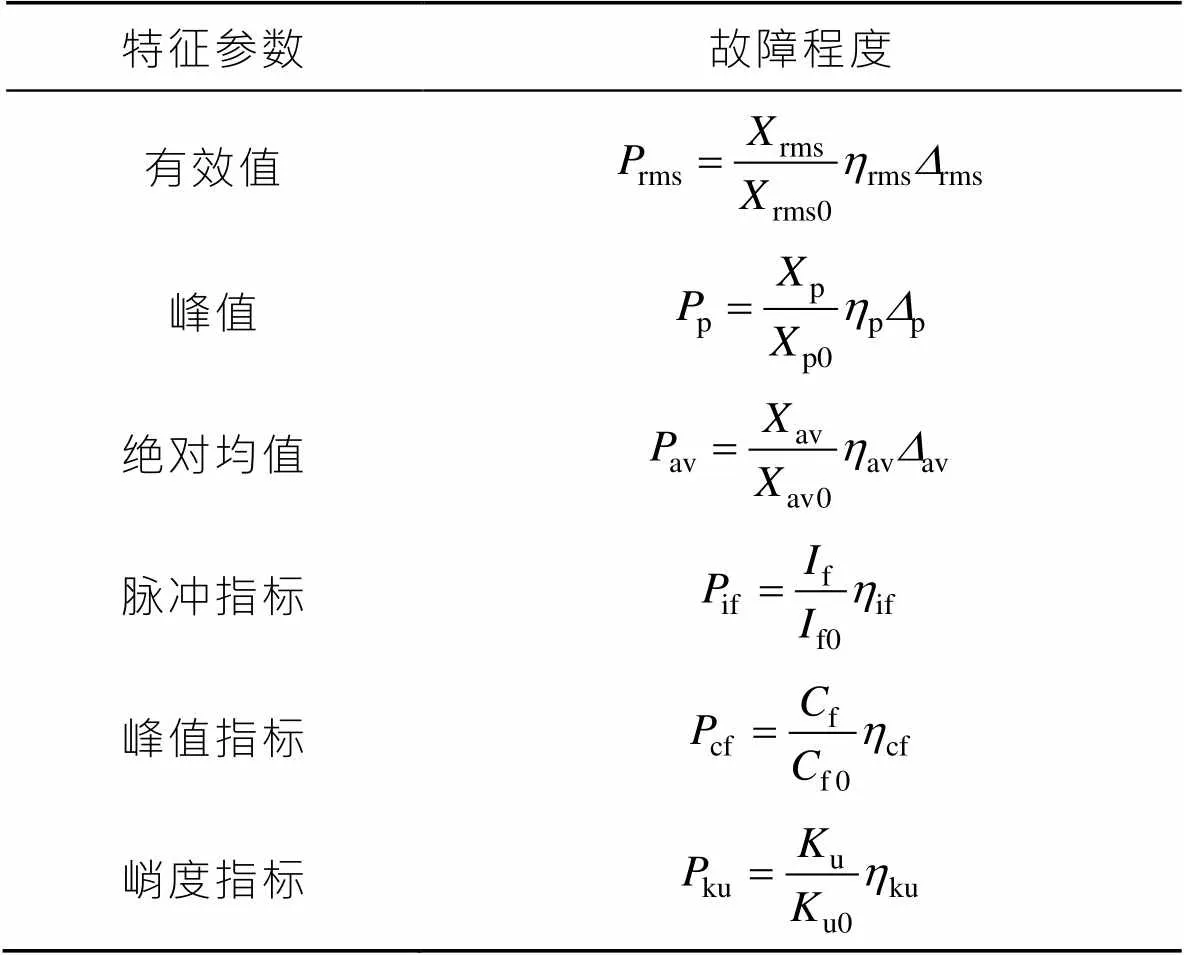

用于轴承状态监测和故障诊断的特征参数很多,而且每个特征参数对轴承健康状态的规律性、敏感性和聚类性各不相同[16]。为了更加全面地描述轴承的振动状态,同时能够兼顾敏感性和稳定性,文中选取了6个时域特征参数,3个有量纲特征参数(有效值、峰值和绝对均值),3个无量纲特征参数(脉冲指标、峰值指标和峭度指标)[17]。6个特征参数的定义表达式见表2。

图7 轴承原始振动信号

表2 时域特征参数

Tab.2 Time-domain characteristic parameter

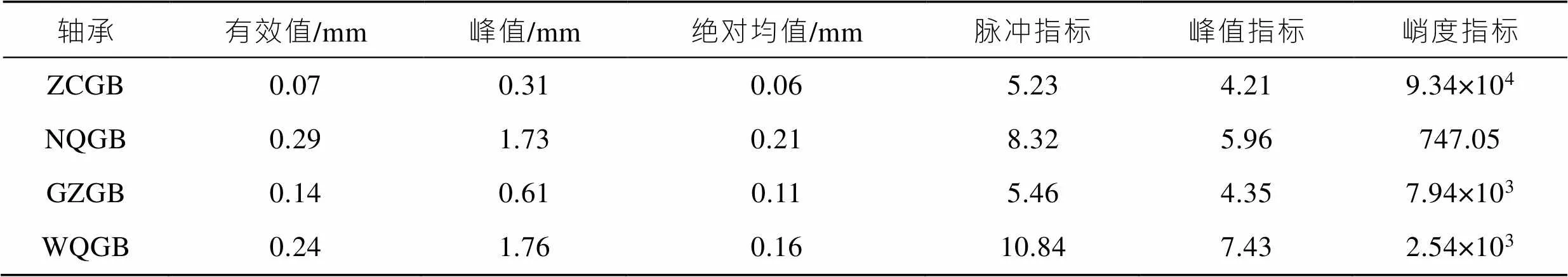

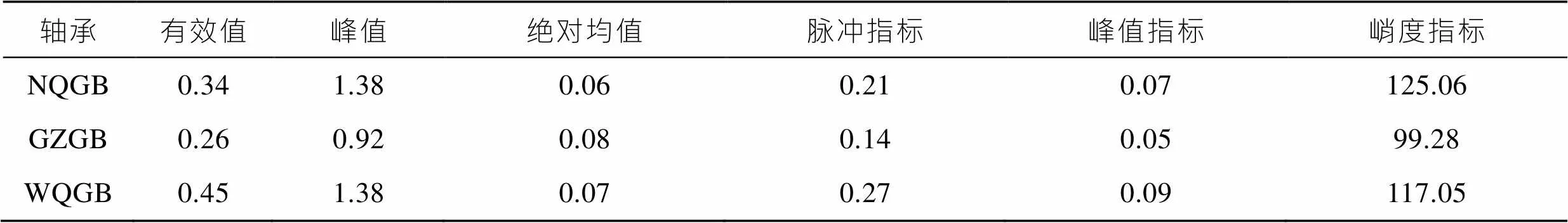

由表2中特征参数的定义表达式可以计算得到轴承不同运行状态下的时域特征参数,具体数据见表3。

由表3可得,峭度指标在不同轴承振动信号中的差异显著,其中ZCGB达到最大为9.34×104,NQGB最小为747.05。峰值在不同类型信号中的差别明显,WQGB与NQGB的峰值较大,ZCGB与GZGB的峰

值较小。有效值在4种轴承信号中差别比较明显,其中ZCGB最小为0.07,WQGB与NQGB的有效值相差不大,且均大于GZGB的有效值。峰值指标和脉冲指标适合于区分NQGB和WQGB的振动信号,但对于ZCGB和GZGB的识别能力不强。峭度指标在4种轴承信号中差异显著,适合于区分不同运行状态下的轴承信号。

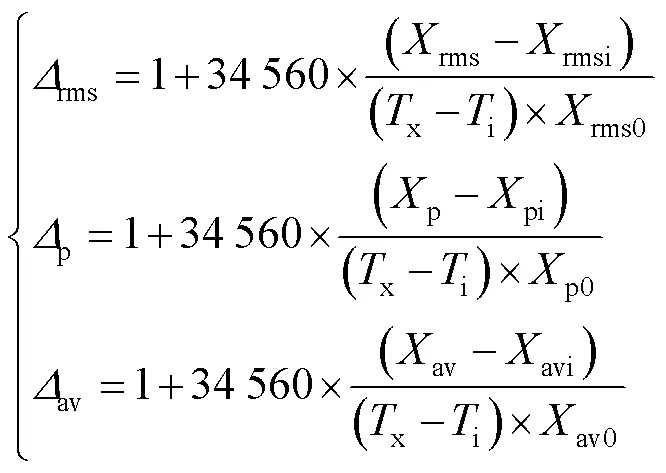

设有效值、峰值、绝对均值在与相同检测条件下的起始振动数据的变化梯度算子分别用rms、p、av表示,计算见式(1)。

表3 不同运行状态下的时域特征参数

Tab.3 Time-domain characteristic parameters under different operating states

通过式(1)可以计算得到有效值、峰值和绝对均值的变化梯度算子,利用表4中的特征参数故障程度表达式可以得出不同运行状态下各时域特征参数的故障程度,见表5。

由表5可以看出,同一运行状态下,不同特征参数故障程度不同,同一特征参数不同运行状态下故障程度不同。另外,峭度指标的故障程度远大于其他时域特征参数的故障程度,且差异明显,NQGB的峭度指标最大,为125.06,GZGB的峭度指标最小,为99.28。绝对均值和峰值指标的故障程度相差较小。综上所述,不同运行状态下各时域特征参数的故障程度不同,且差异显著。

2.2 频域特征分析

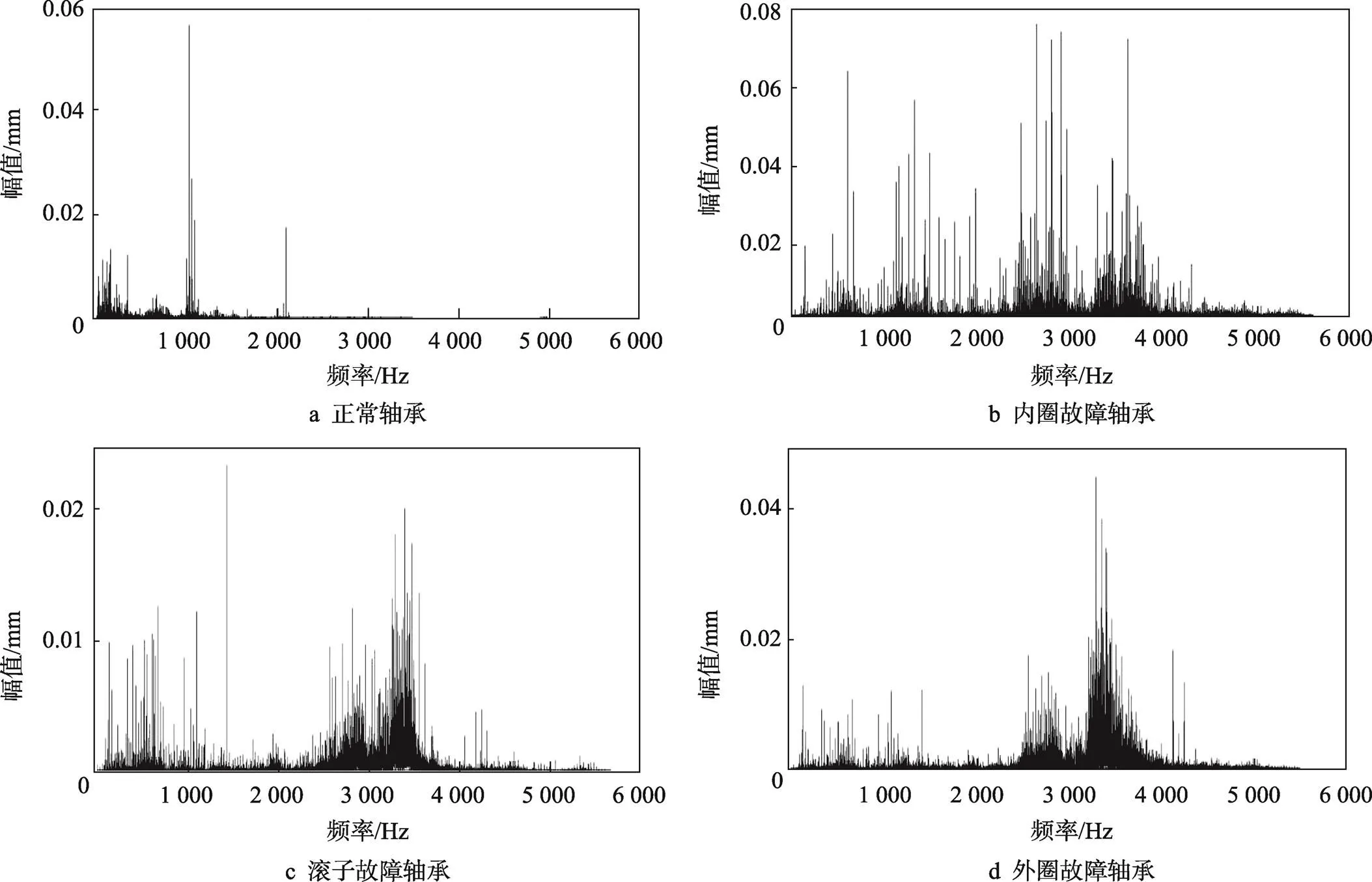

通过对采集到的不同运行状态下轴承的振动信号进行FFT变换,可以得到振动信号的幅值谱。见图8。

表4 时域特征参数的故障程度

Tab.4 Fault degree of time-domain characteristic parameters

表5 不同运行状态下时域特征参数的故障程度

Tab.5 Fault degree of time-domain characteristic parameters under different operating states

图8 轴承振动信号幅值谱

从图8可以看出,ZCGB信号的特征频率为1 006 Hz,幅值为0.053 mm,且整体谐波分量较少。NQGB信号的特征频率主要有1 335、2 779和3 577 Hz,,对应幅值分别为0.056、0.067和0.073,且该信号在4 000 Hz范围内的谐波分量分布整体较为均匀。GZGB信号的特征频率有1 332 Hz和3 263 Hz,幅值均超过了0.017 mm,且其谐波分量主要分布在100~1 100 Hz和2 000~4 000 Hz。WQGB信号的特征频率为3 309 Hz,幅值大小约为0.044 mm,谐波分量分布主要集中在2 200~4 100 Hz。

传统的故障程度计算一般仅仅利用有效值、峰值、绝对均值等单一时域特征参数进行计算,其结果准确度往往较低,因此,为了使轴承故障程度的计算更加科学,一方面需要将多种时域特征参数引入计算中,另一方面需要综合时域、频域的特性进行时频分析[18]。

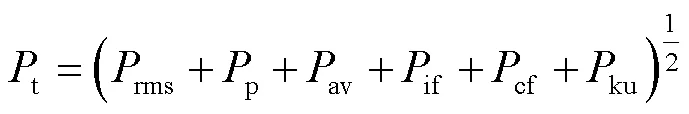

综合各时域特征参数的故障程度,定义轴承的时域故障程度为t,其表达式为:

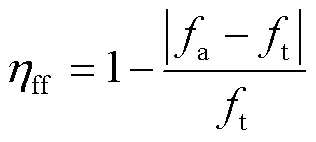

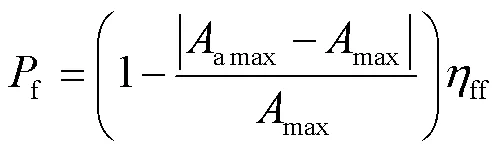

通过式(3)可以得出轴承时域故障程度,利用式(4)可以得出轴承频域故障程度。综合时域故障程度和频域故障程度,定义轴承时频域故障程度为tf,其表达式为:

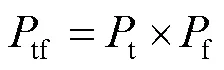

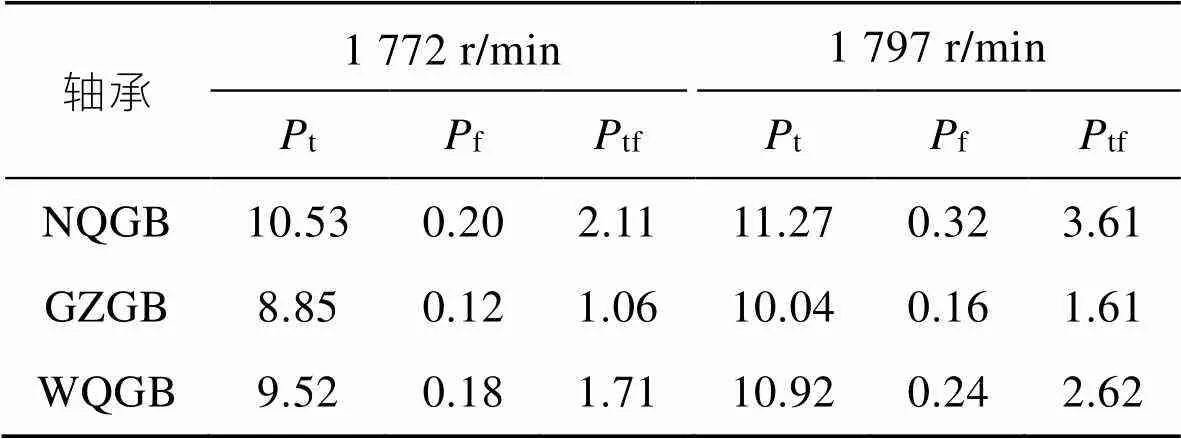

综合式(3)—(5)可以计算得出不同运行状态下的轴承故障程度,结果见表6。

表6 不同运行状态下的轴承故障程度

Tab.6 Bearing fault degree under different operating states

由表6可得,在不同转速,不同轴承故障程度的条件下,转速越大,轴承故障程度越大。同一转速,不同运行状态,轴承故障程度不同,且时域故障程度较大,频域故障程度较小。对时域故障程度、频域故障程度和时频域故障程度分析可得,当转速为1 772 r/min和1 797 r/min时,内圈故障程度均大于外圈故障程度,且滚子故障程度最小,即轴承内圈发生故障的概率最大,外圈次之,滚子最小。3种分析类型的结果保持了高度一致性,且与实际情况较为符合。另外,时频特征分析综合了时域特征分析和频域特征分析的优点,与单一的时域特征分析或频域特征分析相比,其结果的精度和准确性往往较高。

3 结语

1)提出了一种时域故障程度、频域故障程度、频率贴近度和时频域故障程度计算的新方法。

2)对时域特征分析可得,同一运行状态下,不同特征参数故障程度不同,同一特征参数不同运行状态下故障程度不同。另外,峭度指标的故障程度远大于其他时域特征参数的故障程度,且差异明显,内圈故障最大为125.06,滚子故障最小为99.28。绝对均值和峰值指标的故障程度相差较小。

3)对频域特征分析可得,不同运行状态下,轴承故障程度不同。正常状态轴承信号整体谐波分量较少,内圈故障轴承信号的谐波分量分布整体较为均匀,滚子故障轴承信号的谐波分量分布于2个不同的频率范围内。

4)对时域故障程度、频域故障程度和时频域故障程度分析可得,当转速为1 772 r/min和1 797 r/min时,内圈故障程度均大于外圈故障程度,滚子故障程度最小,3种分析类型的结果保持了高度一致性,且与实际情况较为符合。时频特征分析综合了时域特征分析和频域特征分析的优点,其结果的精度和准确性往往较高。

该方法同样也可以应用到其他旋转机械设备的故障程度计算中,并可以有效提升设备故障诊断的效率和准确性,对机械设备的正常维保具有借鉴价值和工程意义。

[1] 王欣, 卢俊, 徐智, 等. 基于BP神经网络算法的烟草机械塑料齿轮早期故障监测与优化[J]. 塑料科技, 2021, 49(2): 91-94.

WANG Xin, LU Jun, XU Zhi, et al. Early Fault Monitoring and Optimization of Plastic Gears of Tobacco Machinery Based on BP Neural Network Algorithm[J]. Plastics Science and Technology, 2021, 49(2): 91-94.

[2] 肖茂华, 张亨通, 周爽, 等. 农业机械故障诊断技术研究进展与趋势[J]. 南京农业大学学报, 2020, 43(6): 979-987.

XIAO Mao-hua, ZHANG Heng-tong, ZHOU Shuang, et al. Research Progress and Trend of Agricultural Machinery Fault Diagnosis Technology[J]. Journal of Nanjing Agricultural University, 2020, 43(6): 979-987.

[3] 刘栋, 刘子凌, 张亚玲, 等. 立式蜗壳泵轴承-转子系统瞬态动力学响应研究[J]. 流体机械, 2021, 49(11): 41-47.

LIU Dong, LIU Zi-ling, ZHANG Ya-ling, et al. Study on Transient Dynamic Response of Bearing-Rotor System of Vertical Volute Pump[J]. Fluid Machinery, 2021, 49(11): 41-47.

[4] 张志文, 谢林, 赵光锡, 等. SQ315切丝机刀辊测速编码器位置的改进[J]. 烟草科技, 2011, 44(2): 21-22.

ZHANG Zhi-wen, XIE Lin, ZHAO Guang-xi, et al. Relocation of Speed Encoder for Knife Drum in SQ315 Tobacco Cutter[J]. Tobacco Science & Technology, 2011, 44(2): 21-22.

[5] GAO S, PEI Z, ZHANG Y, et al. Bearing Fault Diagnosis Based on Adaptive Convolutional Neural Network with Nesterov Momentum[J]. IEEE Sensors Journal, 2021, 21(7): 9268-9276.

[6] 赵春元, 张晓峰, 廖伟, 等. 塑料光纤传感器在烟草机械故障诊断的应用研究[J]. 塑料科技, 2021, 49(2): 99-101.

ZHAO Chun-yuan, ZHANG Xiao-feng, LIAO Wei, et al. Application Research of Plastic Optical Fiber Sensor in Fault Diagnosis of Tobacco Machinery[J]. Plastics Science and Technology, 2021, 49(2): 99-101.

[7] 申中杰, 陈雪峰, 何正嘉, 等. 基于相对特征和多变量支持向量机的滚动轴承剩余寿命预测[J]. 机械工程学报, 2013, 49(2): 183-189.

SHEN Zhong-jie, CHEN Xue-feng, HE Zheng-jia, et al. Remaining Life Predictions of Rolling Bearing Based on Relative Features and Multivariable Support Vector Machine[J]. Journal of Mechanical Engineering, 2013, 49(2): 183-189.

[8] 雷亚国, 何正嘉, 訾艳阳, 等. 基于特征评估和神经网络的机械故障诊断模型[J]. 西安交通大学学报, 2006, 40(5): 558-562.

LEI Ya-guo, HE Zheng-jia, ZI Yan-yang, et al. Mechanical Fault Diagnosis Model Based on Feature Evaluation and Neural Networks[J]. Journal of Xi'an Jiaotong University, 2006, 40(5): 558-562.

[9] ZHANG J, YANG K, JIANG Y, et al. A Method for Bearing Fault Diagnosis of Mine Hoist Using Convolutional Attention Autoencoder[J]. Mechanical Systems and Signal Processing, 2021, 150(12): 107233.

[10] 赵媛媛, 任朝晖. 基于数据增强的滚动轴承智能故障诊断方法[J]. 包装工程, 2021, 42(11): 191-197.

ZHAO Yuan-yuan, REN Zhao-hui. Intelligent Fault Diagnosis Method of Rolling Bearing Based on Data Enhancement[J]. Packaging Engineering, 2021, 42(11): 191-197.

[11] CHEN J, PAN J, LI Z, et al. Generator Bearing Fault Diagnosis for Wind Turbine via Empirical Wavelet Transform Using Measured Vibration Signals[J]. Renewable Energy, 2016, 89: 80-92.

[12] LI Y, SONG H, MIAO B, et al. Improved Multiscale Weighted-Dispersion Entropy and Its Application in Fault Diagnosis of Train Bearing[J]. Measurement Science and Technology, 2021, 32(7): 075002.

[13] 黄文超, 王林军, 刘晋玮, 等. 基于多特征融合与GA–BP模型的滚动轴承故障识别[J]. 机床与液压, 2021, 49(6): 170-173.

HUANG Wen-chao, WANG Lin-jun, LIU Jin-wei, et al. Rolling Bearings Fault Recognition Based on Multi Feature Fusion and GA-BP Model[J]. Machine Tool & Hydraulics, 2021, 49(6): 170-173.

[14] WANG Peng, LI Di, ZHANG Ning-chao. Research on Early Warning of Rolling Bearing Wear Failure Based on Empirical Mode Decomposition[J]. International Journal of Materials and Product Technology, 2021, 63(1/2): 72-85.

[15] XIANG Chuan, REN Ze-jun, SHI Peng-fei, et al. Data-Driven Fault Diagnosis for Rolling Bearing Based on DIT-FFT and XGBoost[J]. Complexity, 2021(1), 2021: 1-13.

[16] 程晓涵, 汪爱明, 花如祥, 等. 24种特征指标对轴承状态识别的性能研究[J]. 振动测试与诊断, 2016, 36(2): 351-358.

CHENG Xiao-han, WANG Ai-ming, HUA Ru-xiang, et al. Studying on Property of 24 Characteristic Indexes to Bearing State Recognition[J]. Journal of Vibration, Measurement & Diagnosis, 2016, 36(2): 351-358.

[17] 乔志城, 刘永强, 廖英英. 基于Teager能量算子的改进MOMEDA方法在铁路轮对轴承故障诊断中的应用[J]. 轴承, 2020(4): 43-50.

QIAO Zhi-cheng, LIU Yong-qiang, LIAO Ying-ying. Application of Improved MOMEDA Method Based on Teager Energy Operator in Fault Diagnosis for Railway Wheel Set Bearings[J]. Bearing, 2020(4): 43-50.

[18] CHEN Z, CEN J, XIONG J. Rolling Bearing Fault Diagnosis Using Time-Frequency Analysis and Deep Transfer Convolutional Neural Network[J]. IEEE Access, 2020, 8: 150248-150261.

Diagnosis Method for Time-frequency Characteristic of Bearing of Tobacco Cutter

LI Zhun-feng, FAN Lei, ZHAO Xu-dong, XU Xiao-guang

(Xuchang Cigarette Factory of China Tobacco Henan Industrial Co., Ltd., Henan Xuchang 461000, China)

The work aims to propose a solution aiming at the condition of main shaft of cutter roller and bearings of driving parts being easy to wear and break down under high-speed rotation of tobacco cutter, so as to solve the problems such as uneven tobacco thickness, unstable flow rate, cavity, missed tobacco, etc. The vibration signals of normal bearing, bearing with faulted inner ring, bearing with faulted roller and bearing with faulted outer ring were collected respectively through the construction of experimental platform. Based on the calculation of six parameters including RMS, peak value, absolute mean value, pulse index, peak value index and kurtosis index, a new method for calculating the fault degree of the tobacco cutter bearing was proposed. When the speed was 1 772 r/min and 1 797 r/min, the analysis results of time-domain fault degree, frequency-domain fault degree and time-frequency domain fault degree were highly consistent, indicating that the fault degree of inner ring was higher than that of outer ring, and the fault degree of roller was the least. The method shows that the time-frequency characteristic analysis combines the advantages of time-domain characteristic analysis and frequency-domain characteristic analysis, which can effectively improve the efficiency and accuracy of fault diagnosis of tobacco cutter and provide reference value for other rotating mechanical fault diagnosis.

tobacco cutter; rolling bearing; time domain; frequency domain

TB486

A

1001-3563(2022)15-0322-08

10.19554/j.cnki.1001-3563.2022.15.038

2021–11–03

河南省科技攻关项目(202102210087)

李准峰(1976—),男,本科,工程师,主要研究方向为烟草智能工厂建设方面。

徐晓光(1978—),男,硕士,高级工程师,主要研究方向为烟草智能工厂建设等。

责任编辑:曾钰婵