对烟草制丝线贮叶至切丝段工艺设置的构思

2015-10-21刘邦俊张占涛罗航黄益李阳萱

刘邦俊 张占涛 罗航 黄益 李阳萱

前言

通過对目前烟草制丝工艺流程中的叶片贮存至切丝环节的工艺设置进行研究,结合部分设备的特性、控制原理以及实际生产中出现的问题进行分析,提出此段工艺环节设置的想法,对目前制丝工艺流程进行优化、补充,以期对今后卷烟生产制丝线工艺中叶片贮存至切丝工艺环节的设置起到一定借鉴作用。叶片切丝工序是烟草制丝线中至关重要的环节,是烟叶由片状变为丝状、逐步成为成品烟丝的关键工序,具有承上启下、决定原料利用率的重要作用。切丝质量直接影响着最终卷烟产品的品质,是所有卷烟企业都关注的工艺环节。

1、目前烟草制丝工艺中叶片贮存至切丝环节工艺设置的现状与分析

目前国内烟草企业制丝生产线应用广泛的切丝机有国产SQ3、SQ2系列,进口KTC、SD5、A1系列,其中SQ3、SQ2、KTC切叶丝来料水分范围一般为18%~26%,SD5切叶丝来料水分范围为20%~26%,A1切叶丝来料水分范围可达28~30%。因切丝设备性能、产品等级、烟叶品质以及来料的温湿度工艺指标不同,即使采用的是同机型的切丝机,其切丝质量也无法完全进行比较,但共同点均要求来料流量稳定、温湿度均匀、烟叶舒展。为保证切丝质量的前提条件有烟叶品质好、来料流量稳定、烟叶足够舒展(折叠少)、烟叶温湿度达到其最佳切丝状态、切丝设备性能良好等等。在此抛开切丝设备性能、烟叶品质等客观因素,只针对可以通过工艺设计来解决的如来料流量、来料温湿度、控制方式这些因素进行剖析,即分析切丝前的工艺设计,找出问题的症结、影响因素,以寻求优化改进。

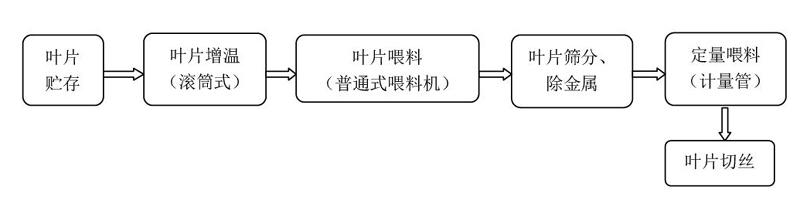

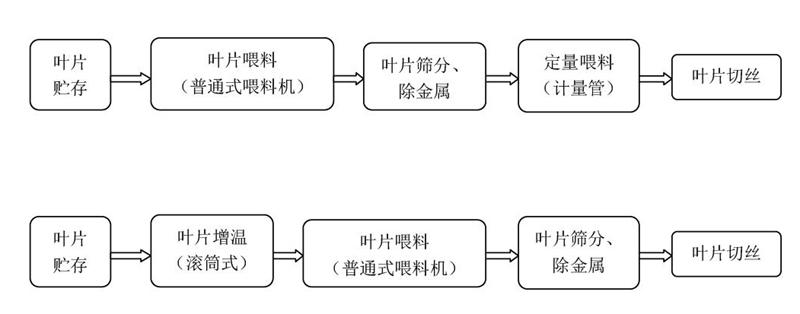

目前国内烟草制丝生产线中叶片贮存至切丝环节工艺设置,主要存在以下四种工艺设计模式:

1.1工艺模式1的设置

分析此种工艺设置,有以下两个缺点:

(1)切丝前没有设置增温环节;叶片经过不低于2小时(各卷烟企业有差别)贮存之后,其温度已基本丧失,特别是当环境温度很低的时候,叶片的柔软度、舒展性相对更低,易形成褶皱叶片,切丝时易造碎,甚至跑片,影响切丝质量。

(2)切丝前没有设置严格的定量喂料系统;此工艺流程虽然设置了一台普通喂料机来稳定流量,但这仅是一个简单的流量控制型式,不能取到真正为切丝设备提供恒定流量的功能。了解切丝机的原理之后我们知道,叶片是通过上下排链挤压之后再进行切丝的,一般认为只要来料流量不低于切丝机处理能力就不影响切丝质量,但是通过多个现场观察,不稳定的流量会造成叶片在切丝机内堆积的物理形态不断变化,而这种不稳定的波动也时刻影响到切丝设备刀门压力等参数的变化,切出差异化叶丝,影响烟丝质量。据了解华中某烟厂经历过这样的问题,由于进口切丝机上游没有实现稳定的流量要求、而达不到最好的切丝效果,导致烟厂对上游设备进行整改以实现稳定流量。

1.2工艺模式2的设置

分析此种工艺设置,缺点同1.1。

1.3工艺模式3的设置

分析此种工艺设置,有以下3个缺点:

(1)增温滚筒前没有设置定量喂料装置;以上这种工艺模式下的增温滚筒,其滚筒转速、加汽量等参数都是通过经验值来进行设定、正常生产时不再变化,但叶片从贮存环节(一般为贮柜)出料是一个无序的过程,即进入增温滚筒的烟叶流量波动较大,从而导致烟叶经过增温滚筒加工后,其柔软度、舒展性都有较大差别,为后续切丝环节埋下隐患。作者所在厂就出现过这样的问题,由于贮叶柜出料的波动太大、而增温滚筒前没有设置定量喂料装置,从而导致增温滚筒进料口易被堵塞的现象,影响生产线的正常运行。

(2)增温滚筒后的普通式喂料机不具备缓存能力。当喂料机进料端满料位时,其前方设备须停止运行,但增温滚筒由于其特殊性(滚筒内部处于高温高湿环境,烟叶须按时出料、不宜停滞,否则就会产生报废原料)是不能停止的,此种情况下就会导致滚筒出口处堵料或溢料。当切丝机高料位满料时,喂料机倾斜带至切丝机之间的设备都要停止运行,而普通式喂料机的料箱段不具备缓存功能,这种情况下,喂料机后续不能走料、前方不能进料,也就有出现了滚筒出口处堵料或溢料。

1.4工艺模式4的设置

分析此种工艺设置,缺点同1.3。

根据分析,在烟草制丝工艺中,应排除烟叶、设备中存在的客观条件,设置一个合理的工艺加工模式,以改善现存工艺模式中存在的问题,得到质量更好的烟丝。

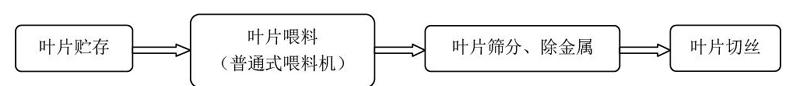

2、对烟草制丝工艺中叶片贮存至切丝环节工艺设置的构想

在烟草制丝中,贮叶至切丝这一段的工艺该如何设置,才能避免前述4种工艺模式中的缺陷、最大限度的得到理想烟丝呢?可对现有的工艺模式进行优化调整,使烟叶在切丝前满足以下几个条件: (1)进入切丝设备的烟叶流量稳定;这样烟叶在切丝设备内的堆积形态基本稳定,使切丝设备始终保持一个比较稳定的加工状态,也使切丝设备内的料位高度始终处于平衡状态,不满料、不断料。(2)进入切丝设备的烟叶温湿度合适、均匀,外形舒展性好;不同的烟叶,其最佳切丝状态各有差异,这就需要卷烟企业在生产过程中不断的摸索、研究,找出其最合理的切丝状态,以调整增温滚筒的加工参数,确保经过增温工序处理后的烟叶处于最佳切丝形态。综合上述两个条件及目前烟草制丝中的工艺模式,提出以下工艺流程设计:

分析此工艺模式可以看出以下优势:

(1)在增温滚筒前设置一个定量计量管,使得从贮叶环节输送来的烟叶以稳定的流量进入增温滚筒,这就相当于增温滚筒在固定的加工参数下对固定流量的烟叶进行加工,这样加工出来的烟叶,其温湿度基本一致,均匀性好,同质化水平较高。(2)在增温滚筒后设置储仓式喂料机,代替目前的普通式喂料机。

此种设置之下,当后续的切丝设备满料时(储仓式喂料机倾斜带到切丝的进料设备都停止运行),利用储仓式喂料机料箱段的缓存功能,就不能影响到前方设备的正常进料,即叶片从贮存环节到进入储仓式喂料机这一段的设备将一直正常运行,不会出现前述的停机、堵料、溢料情况,很好的调节生产过程中前后流量的差别问题。当切丝设备出现故障、需要停机检修时,已经从贮叶柜出来的烟叶也可以进入增温滚筒正常加工后完全进入储仓式喂料机进行暂存,等待生产线再启,不用担心烟叶滞留在增温滚筒内造成原料报废。(3)此种工艺设置相对目前企业在用的设备配置来说,投资不会有显著的增加,但却能很好的解决目前存在的问题。

3、结论

(1)对于烟草制丝中贮叶至切丝段的工艺设置,目前所采用的几种模式均存在一定缺陷,对缺陷进行分析后,可以通过改进工艺设计、优化设备选型来解决。(2)鉴于切丝环节在整个制丝工艺中的重要作用,对此工艺段设置的分析和设想,希望能起到抛砖引玉的作用,与业内人士共同探讨、改进完善。