水下管汇模块化设计技术与仿真系统研究

2022-08-23郭鸿飞顾继俊柳依何安维峥

郭鸿飞,顾继俊*,柳依何,安维峥,马 强,孟 尧

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中海油研究总院有限责任公司,北京 100028)

0 引 言

中国水下生产系统[1]技术研究起步相对较晚,长期以来,水下生产系统关键设备多依赖进口,极大地限制了海洋油气开发事业的发展[2]。水下管汇[3-6]主要用于汇集各水下井口开采的油气,优化海底布局并减少水下输送管和海洋立管的使用数量,作为水下生产系统中的关键设备,其设计技术面临着极大挑战。吴露等[7]通过对水下生产管汇的测试技术进行研究,结合适用于1 500米水深的国产化水下管汇工程样机,分析水下管汇的主要测试内容、测试方法及测试步骤。孟献等[8]研制了水下管汇垂直连接器样机,并对样机进行性能测试试验,使设计要求得到充分验证。孙雪梅[9]结合水下管汇的功能需求、结构组成、结构计算等,对水下管汇的结构设计进行了概述。孟宪武等[10]对水下管汇关键设备选型、管道布置原则和管道应力分析进行研究,总结出通用方法,使水下管汇管道布置工作流程化。石磊等[11]对500米水深级水下管汇的关键设计技术进行了研究和分析,并介绍了深水水下管汇的设计方法和内容。

目前,模块化设计技术在海洋工程领域已有较多应用,王国富等[12]针对海洋油气平台模块化设计技术进行研究,基于总体建造方案将整个平台拆分为多个独立模块,提升了建造效率并降低了工程成本。凌轩等[13]提出一种低成本、模块化的水下机器人,并对机器人模块化框架进行设计,基于模块化技术可快速构建应用于不同场合的水下机器人。目前,水下管汇的设计模式仍以二维设计为主,由于水下管汇中管线及机电仪设备的数量和种类较多,使得水下管汇的设计任务十分繁重,且效率较低。引入全新的模块化设计理念,可显著提高设计效率并为水下管汇国产化研究提供技术支持。

针对水下管汇模块化设计关键技术进行研究,该文采用Solidworks建立不同厂家、不同规格型号的水下管汇及单元设备三维模型数据库及信息数据库,基于Unity 3D开发水下管汇模块化设计系统,实现了水下管汇设计过程的可视化、数字化与智能化。

1 水下管汇模块化设计技术

1.1 模块划分

模块化设计技术[14-16]是要把所设计的水下管汇中用以实现类似功能的单元进行归并、整合,使其形成若干个按照结构、功能相对独立的模块[17-18],最后将这些模块进行有机结合。因此,模块化设计的核心是模块的划分与组合。水下管汇的主要构件包括:管线与阀门组件、连接系统、控制系统、结构框架和防腐等[19],因此将水下管汇各模块进行划分,如图1所示。

图1 水下管汇模块划分

1.2 水下管汇设计原则

水下管汇总体设计既要符合API 17P和ISO13628-15[20]等相关标准或规范的要求,也要满足实际油气田的总体要求。满足工艺要求,确保管汇的重心布置合理,便于海上安装;水下管汇的安装、维护等水下作业基本依靠ROV(水下机器人)完成,所以应十分重视管汇上的部件,如阀门、连接器、控制系统、阳极块等的布局、标记,便于ROV的水下检查、安装、连接、更换、维护[21]。

1.2.1 管线模块

水下管汇除满足开采的油气功能外,还需满足清管功能[22]。管线的布局决定了水下管汇的总体尺寸与重量,故管线布置时应尽量紧凑,管线系统的布置主要满足以下原则:

(1)满足流动安全保障要求;

(2)考虑水下连接器安装工具尺寸与操作空间问题,满足连接器的安装需求;

(3)满足水下阀门安装与操作的需求,预留操作空间;

(4)满足主管道清管需求,为方便清管作业,弯管半径通常为5D(管道直径),若无清管要求,可采用3D弯头(管道直径);

(5)满足不同水下生产设施之间的不同角度的跨接需求;

(6)双主管管汇的两根主管之间最小距离为10D(管道直径),同时还需预留出支管的连接位置,阀门和传感器的安装空间。

1.2.2 阀门模块

水下阀门[23]是水下管汇的关键部件,其可靠性是保证水下管汇安全运行的关键因素,水下阀门的选择与安装位置至关重要。水下阀门安装在管线系统里,用于控制生产和注射流体。

水下阀门按照阀体种类可分为球阀与闸阀。按照驱动方式可分为ROV驱动、液压驱动、ROV液压双驱动[24]三种类型。水下阀门的选择与布置应满足以下原则:

(1)水下管汇上的阀门应与采油树上阀门的磅级保持一致;

(2)水下管汇主管一般有清管要求,球阀相对于闸阀更便于清管操作;

(3)水下管汇阀门,应首先考虑将阀门与管道焊接来减少泄露途径;

(4)为方便阀门和支管的总体布置及ROV的操作,阀门的执行机构应朝上。

1.2.3 连接器模块

水下连接器的主要功能是将水下管汇(PLEM)、水下管道终端(PLET)、水下采油树等设施高效连接[25]。目前水下生产系统的主流连接形式主要为卡爪式与卡箍式两种。按照连接方式的不同,水下连接器分为水平连接器与垂直连接器。水下连接器的选择主要考虑以下因素:

(1)浅水范围内水平连接与垂直连接均可采用,水深超过1 000米时,实际工程中更倾向于采用操作方便的垂直连接;

(2)对于流动保障要求较高的油田,采用水平连接比垂直连接可更有效地避免水合物的生成,有利于流动保障;

(3)水下连接器连接方式的确定,需要考虑油田后期对于水下生产设施维护和回收的可能性与频度;

(4)在渔业活动频繁地区,渔民拖网作业对水下生产设施的干扰性较大,故此区域的油气田多采用水平连接方式,便于对水下设施安装保护结构。

1.2.4 结构模块

水下管汇结构框架是管汇的主体结构,主要功能是为管线、阀门、连接器、控制模块等提供支撑和保护。管汇结构框架的设计需考虑在吊装、下放和海底在位生产等一系列工况下的结构强度,同时需考虑设计是否能满足管汇的安装、操作和维修要求,在渔业活动频繁的地区或船舶系泊区,还需注意防渔网拖挂和重物的坠落冲击。

2 仿真系统设计与实现

2.1 系统框架

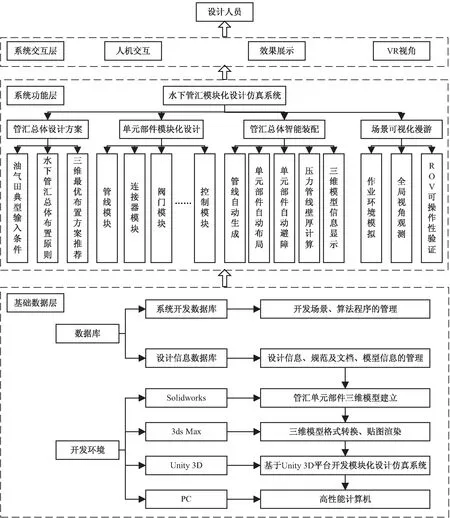

水下管汇模块化设计仿真系统采用模块化设计思想进行开发,系统框架如图2所示,整个系统分为基础层、功能层、交互层。

图2 系统框架

(1)基础层为模块化设计仿真系统的数据库与基础开发环境。数据库分为场景开发数据库与设计信息数据库,场景开发数据库用于对仿真系统开发场景、算法程序的管理,设计信息数据库包含水下管汇总体设计信息、管汇单元部件三维模型及三维模型的属性信息。

(2)功能层包括管汇总体设计方案、单元部件模块化设计、管汇总体装配、场景可视化漫游四大模块。管汇总体设计方案模块的功能为针对目标油气田输入典型参数条件,基于水下管汇总体布置原则,系统进行算法决策,推荐水下管汇总体布置最优方案,为设计人员提供设计指导与建议。单元部件模块化设计的功能为针对所划分的水下管汇各模块进行参数设计,与传统二维设计所不同的是,该模块根据所设计的参数条件,直接调用模型库中对应的三维模型,模型库包含不同厂家、不同尺寸、不同型号的三维模型,大大简化了设计效率。管汇总体装配模块基于自动布局算法与自动避障算法实现管汇单元部件的快速装配,并可实现三维模型的信息数据显示,如对应的供货商、尺寸、重量、价格等信息。

(3)交互层为通过虚拟现实技术实现设备场景可视化,呈现逼真的三维效果和虚拟环境的实时交互[26]。基于PC端可实现仿真系统的人机交互、水下管汇设计效果展示、设计参数的传输,通过HTC Vive设备与系统场景信息连接,实现水下管汇作业场景的多视角漫游,给设计人员以高度的沉浸感。

2.2 系统功能实现

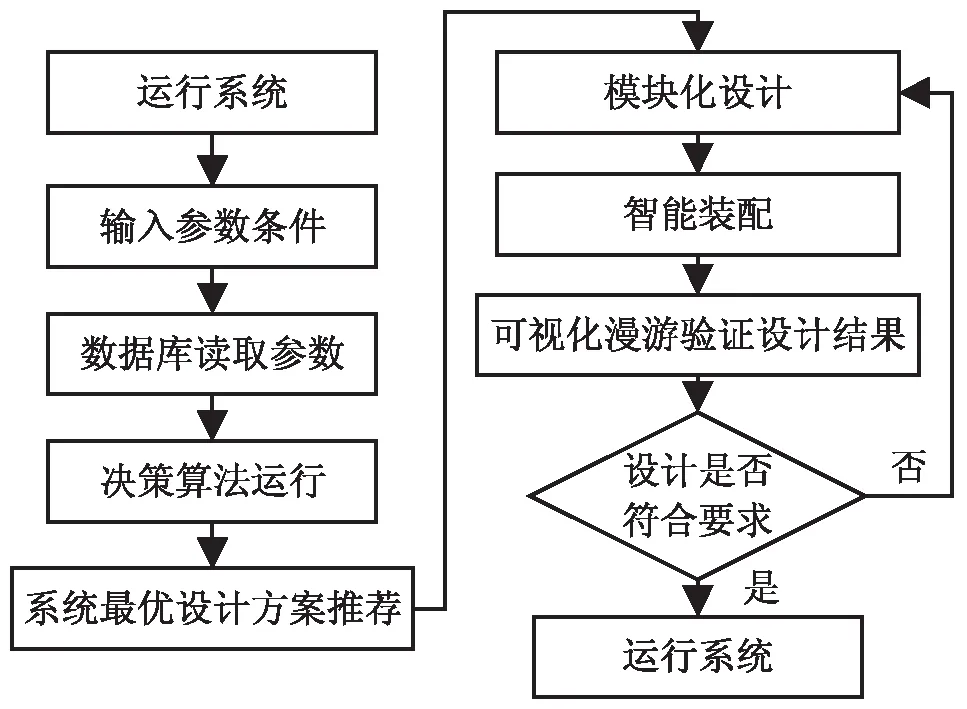

水下管汇模块化设计仿真系统设计流程如图3所示。

图3 设计流程

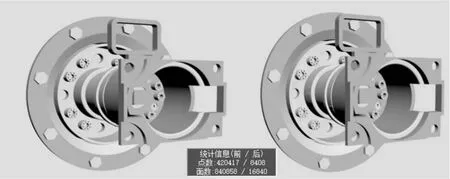

2.2.1 模型数据库

水下管汇模块化设计仿真系统存在大量模型,不同模块或相同模块需求不同的设备均需建立不同模型,以水下阀门为例,国外内不同厂商生产的阀门外观、尺寸等信息不同,同一厂商生产的阀门也有众多尺寸之分,因此需要建立大量的三维模型来支撑仿真系统的运行。三维模型的建立采用Solidworks完成,为实现模型对实物的高还原度,模型建立完成后采用3ds Max进行贴图纹理处理。由于系统中模型库较为庞大,为避免系统运行时造成电脑负荷过大,保证系统的流畅运行,需对建立的三维模型进行减面处理,消除面与面之间产生的大量冗余,以液飞线接口为例,原始模型与优化后模型结果如图4所示,优化前模型的点数为420 417、面数为840 858,在Unity3D会占用大量电脑性能,在不影响模型外观的原则下进行优化,优化后模型的点数与面数减小了98%。模型经3ds Max减面处理、格式转换后以FBX格式导入Unity 3D开发三维模型数据库,通过预制体(Prefab)的实例化技术,用户点击模型按键可生成相匹配的三维文件。

图4 模型减面处理

2.2.2 壁厚计算

管线壁厚根据ASME B31.8与DNV两种计算准则提供的壁厚计算公式来计算,ASEM的壁厚计算公式如下:

tm=t+c

(1)

(2)

其中,σ为管道材料的屈服强度,单位为MPa;F为容许环向应力设计系数,对于管道取0.72;P为设计内压,单位为MPa;D为管道外径,单位为mm;t为最小计算壁厚,单位为mm;c为腐蚀余量,一般取3~6,单位为mm,tm为实际壁厚,单位为mm。

对规范中的壁厚计算公式使用C#语言进行算法程序编写,采用UGUI进行仿真系统人机交互界面的开发,可以手动选择管道材料并输入水深、设计压力、管道外径和腐蚀裕量,然后进行壁厚计算,同时对设计压力提供MPa、bar、psi三种单位的输入模式,对管道外径提供in和mm的单位选择,点击计算即可显示两种计算准则的计算结果,系统将计算出的结果自动圆整至规范中与计算结果相近的管线尺寸。壁厚计算功能如图5所示。

图5 壁厚计算

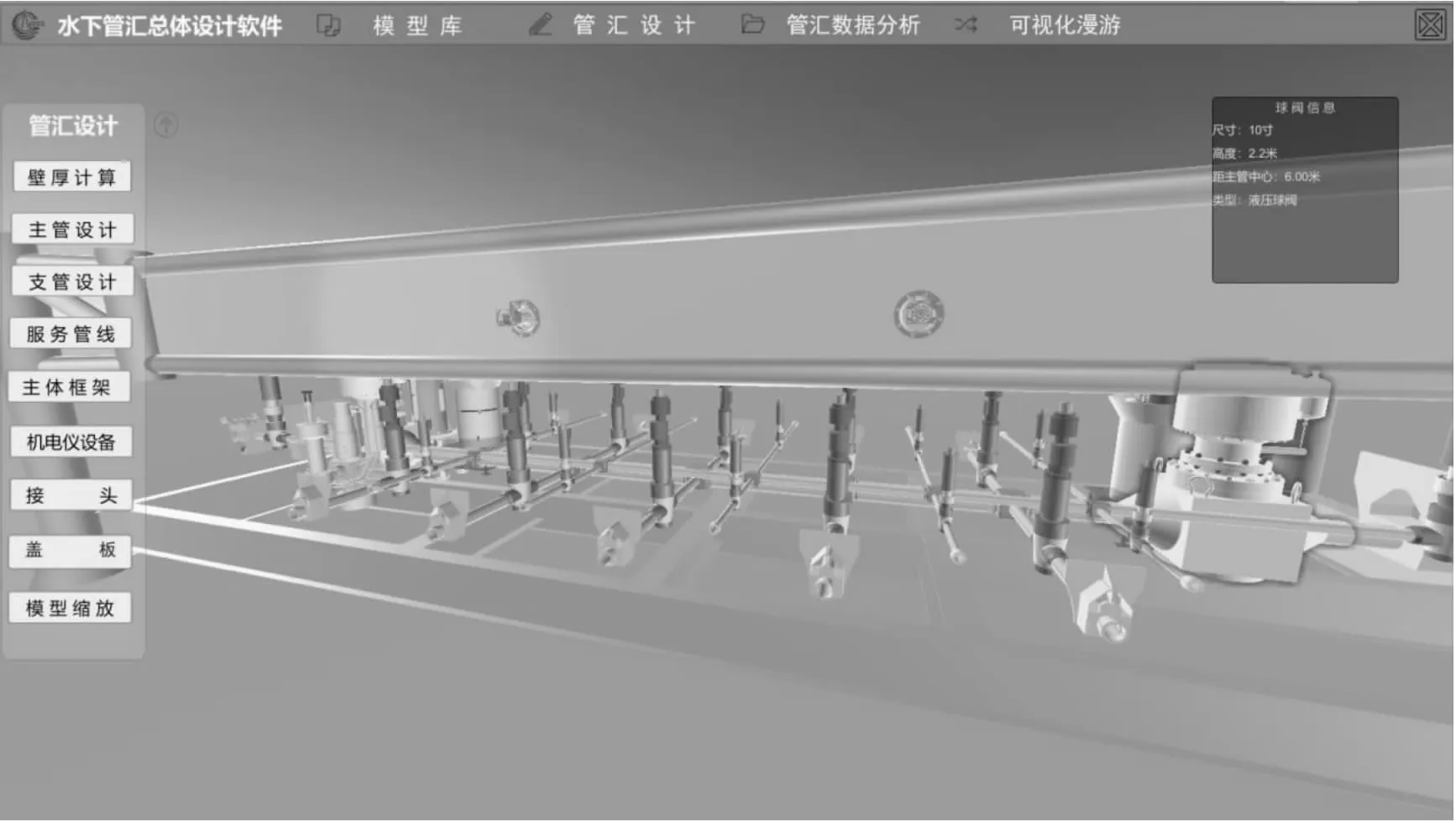

2.2.3 模块化设计及智能装配

以某油田所使用的水下管汇为例,对水下管汇模块化设计仿真系统进行测试实验。10井槽单回路水下管汇,管汇整体尺寸为15.3 m×5.1 m×5.1 m,主管ø54 mm,支管ø152.4 mm,含有MEG管线,该管汇在整体布置时,在主管道轴线方向上,支管、支管连接器和主管连接器保持对称布置,连接方式为水平连接,所有阀门的执行机构朝上,包含控制模块。

水下管汇按照主管、支管、服务管线、机电仪设备、框架、盖板、接头的顺序进行模块化设计,其中主管设计页面包含主管球阀与主管连接器的设计,支管设计页面包含支管闸阀与支管连接器的设计。对于主管和支管、提供长度、外径、间距、布局类型等设计选择,对支管和主管进行长度和位置改变时,连接器、阀门等部件也会进行相应的变化,防止模型干涉和结构不合理。

闸阀、球阀、连接器等采取智能装配,输入设计参数后,系统读取参数并调用三维模型,采用实例化技术生成模型体,依据输入的典型油气田条件,自动将模型装配到基于三维最优布置方案进行决策的最优安装位置。水下管汇的部件模型设置不同的装配接口和标签,只有可以进行装配的两个部件模型才会触发装配算法,部件会生成在装配算法触发范围内的位置,此时模型会根据装配算法对标签进行识别,可装配时算法会将部件装配到管汇上,从而达到智能装配的效果。

控制模块属于机电仪设备,对机电仪设备,在工程实际中主要考虑在管线内部空间进行放置,所以此部分采用拖动安装,拖动机电仪的过程中会对路径上的模型进行碰撞,模拟真实的安装位置。在改变管线或者框架时,触碰到的机电仪设备会进行自适应位置移动。

设计人员也可对已安装完的部件进行自主布局,自主布局即设计人员可对已设计完成的水下管汇布局进行更改调整、对管汇中的设备部件从模型库中选择其他类型进行替换。为提高设计效率,软件可进行视图的快速切换,鼠标点击模型,可对选中部件进行高亮显示与设备信息显示,显示内容有管道尺寸、长度、设备位置信息、尺寸信息等。测试结果如图6所示。

图6 系统测试结果

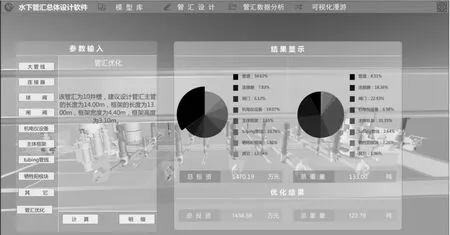

2.2.4 数据分析及优化

完成管汇设计后,在数据分析界面对管线壁厚、管线长度、球阀、闸阀、多相流量计、水下连接器、水下控制模块等设备元件的重量、价格信息(可以在面板上自主定义)进行数据调用,形成管汇的重量和价格分类统计图。牺牲阳极、tubing管等部分在设计中忽略的部分,根据实际工程确定经验系数,牺牲阳极块一般取水下管汇整体重量的5%~10%,tubing管取3%。

在进行数据分析后(见图7)可以选择管汇优化,会对已经设计完成的管汇按照减小投资、体积和重量的方向,在该管汇能够正常工作的情况下进行优化,通过总投资、总重量的数据对比来进行判定管汇优化程度,在页面中将会显示优化方法以及优化后的重量价格。根据工程经验,设计软件数据分析得出的总重量与实际管汇的重量的偏差在30%以内是较为合理的。

图7 数据分析及优化

3 结束语

该文提出一种水下管汇模块化设计理念,基于Unity 3D开发了水下管汇三维模型数据库与水下管汇模块化设计仿真系统,解决了以二维设计手段为主导致的设计效率低、设计结果无法动态显示等问题,实现了水下管汇的模块化设计、智能化装配、数据分析及设计优化、设计可视化。针对水下管汇模块化设计技术的研究,不但有助于推动国内水下生产系统的发展,而且对油气产业的数字化转型具有重要推动作用。在今后的研究中,将进一步完善水下管汇优化策略,增加管汇内部小管线的设计,进一步贴近工程实际。