基于CAE 技术某电动汽车车架模态及静态分析

2022-08-19彭闪闪胡汉春

于 鹏,彭闪闪,胡汉春

(1.安徽职业技术学院,安徽 合肥 230011;2.安徽信息工程学院,安徽 芜湖 241199 3.芜湖安普机器人产业技术研究院,安徽 芜湖 241000)

能源紧张及环境污染已经是当前世界性难题,因此近年来传统汽车开始快速向电动汽车为代表的新能源汽车方向发展[1]。电动车不再以化石燃料为能源,排放清洁,不会带来大气污染问题。当前汽车车型更新迭代速度十分迅速,整车设计时间较传统设计时间大大缩短。计算机辅助设计与分析已经广泛应用于电动汽车设计及制造领域,特别是CAE 有限元软件的普及,使其在工程领域应用取得了长足进步。在现代机械结构设计中,有限元分析已经具有了较多的应用,分析内容也随着需求在不断丰富。从简单部件到整体、从粗略到精确、从通用化到专一化方向发展[2]。通过仿真软件的使用,可以在设计阶段以及制造阶段对各种可能出现问题的进行预测,对提高产品性能具有重要意义[3]。

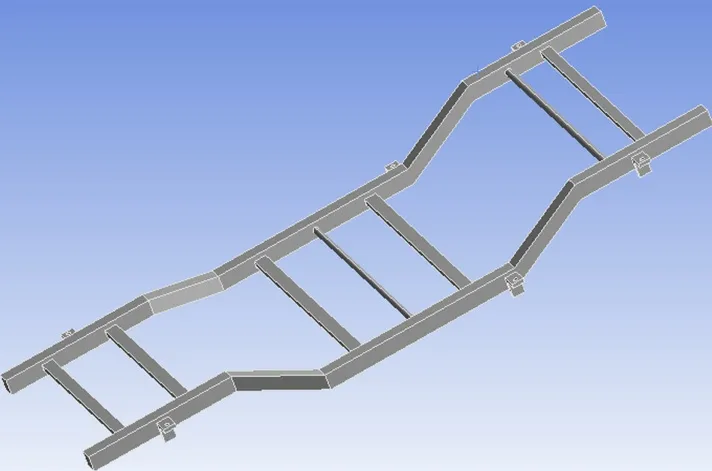

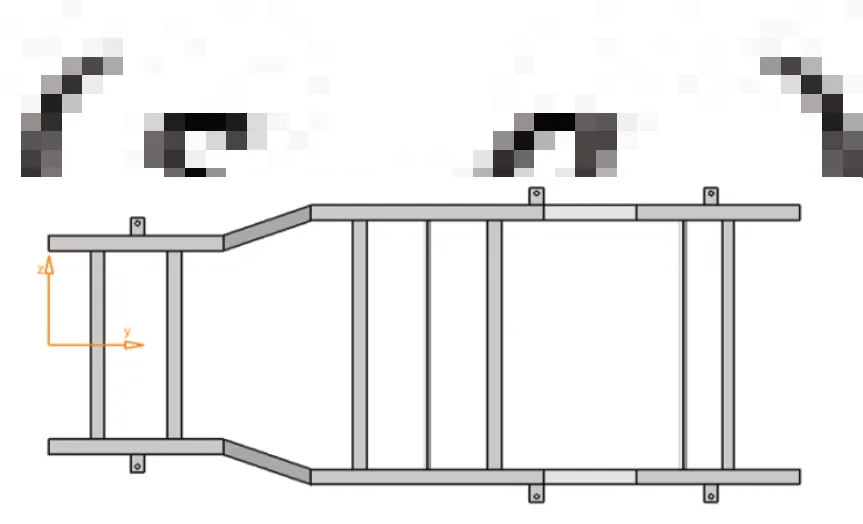

车架是电动汽车结构设计中的重要组成部分,起到支撑车身及承受汽车载荷的作用,其结构具体见图1。电动汽车的车架承担着车辆本身各种部件的质量,同时也承载着各种不同工作载荷,在车身结构中发挥着重要作用[4]。电动汽车在行驶的过程不论是路面激励还是传动轴的激励,都有可能使整车或者局部位置产生共振[5]。电动汽车的寿命、安全受共振的影响比较大,所以电动汽车设计中必须进行模态分析,特别对关键部件一定要提前分析,进而判断振动的影响。此外电动汽车车架必须具有较好的刚度与强度来确保车辆的安全性[6],以典型工况为基础,进行强度分析判断,其是否满足要求。本文通过计算机辅助设计软件CATIA 构建车架的三维模型,然后基于CAE有限元分析软件ANSYS 进行模态分析及静态分析,从而为设计提供重要依据。

图1 车架三维模型图

1 车架模态及静态分析基础

1.1 模态分析基础

电动汽车运行过程中需要面临复杂的路况,这会给车辆带来外部激振。同时汽车的组成零部件也较多,在行驶过程中各种零部件相互之间碰撞摩擦的内部及外部的共同激振下,从而导致车辆发生振动。这种共振具有较强的危害性,不仅仅导致人员身心健康受到影响,还会造成汽车零部件损害,导致汽车寿命减少。

车架本身是一个典型的柔性系统,其特点就是具备多自由度,因此车架拥有较多的固有振型。模态分析可以获得分析模型的主要振型及固有频率,根据分析结果可以判断是否共振,进而进行结构优化,从而避免对结构的损坏。还可以根据不同的载荷响应,做出应对措施,因此模态分析十分必要和重要。

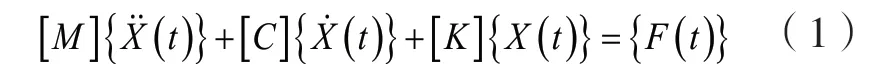

车架是一种典型的多自由度结构,它的运动方程式可以描述为:

式中:[M]为弹性系统的质量矩阵;[C]为弹性系统的阻尼矩阵;[K]为弹性系统的刚度矩阵;{(t)}为加速度向量;{(t)}为速度向量;{X(t)}为位移向量;{F(t)}为动激励载荷向量。

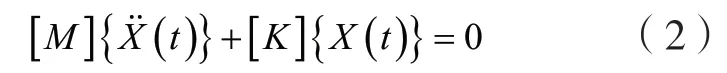

车架在模态分析时,阻尼比较小,可以忽略不计。此时[C]{(t)}以及 {F(t)}两项为零,则可以得到:

当研究对象做自由振动时,上边的每个点做简谐运动,每点的位移量为

因此,假设为谐运动时:

ω2称为特征值,{X0}称为特征值对应的特征量

通过以上分析就可以得到振动的基本形态与基础参数。

1.2 静态分析基础

有限元分析方法已经广泛应用于车辆零部件的设计中。其基本思路就是将实体进行离散化处理,然后通过节点连接形成分析模型。建立节点位移和单元位移之间的关系式如下:

式中:[f]为位移矩阵;[N]为形函数矩阵;[δ]e为单元节点的位移矩阵。

建立各单元节点的位移量和受力大小的关系式:

式中:[ε]为应变矩阵;[B]为应变矩阵或者几何矩阵,将单元中任意一点的应力[σ]用单元节点的位移量[D]来表示,其矩阵方程如下:

式中:[D]为与单元材料有关的弹性矩阵;[σ]为单元内任意-点的应力。[S]=[D][B]为应力矩阵。

建立单元平衡方程:

式中:[F]e为单元节点等效力的矩阵;[K]e为单元刚度矩阵,其计算公式为:

式中:[`Ω]是单元的面积,对于空间问题或者是单元的体积。

建立整体有限元方程为:

2 车架分析模型建立

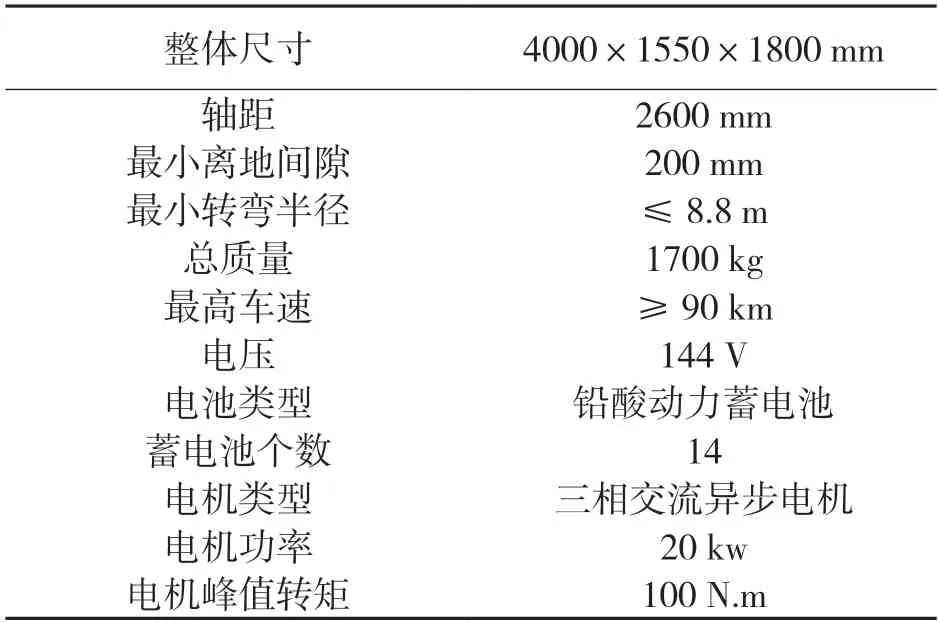

选取某型电动汽车车架,在计算机辅助设计软件中构建其立体形态图。车架主要由两根横梁和七根纵梁构成。借助CATIA 三维软件设计平台,完成其基本立体形态,具体见图2。车架的总长:3233 mm,最大宽度:1433 mm,高度差:300 mm。表1 为该型电动车的具体整体参数。

图2 车架平面投影图

表1 电动汽车整车参数

将车架作为研究对象,对车架的相关网格及连接点做了简化的处理,简化模型使分析更加便捷。本次分析前,需要构建电动汽车车架的三维形态模型。但由于设计软件与分析软件兼容问题,需要将期构建的模型转换为相应的格式。然后将通用格式模型导入到分析软件平台中进行处理。最终模型处理结果见图3。根据实际的应用,电动汽车车架选用Q235 号钢材,同时在软件中设置与Q235 相符合的材料特性。

图3 车架三维有限元网格图

3 车架模态分析结果

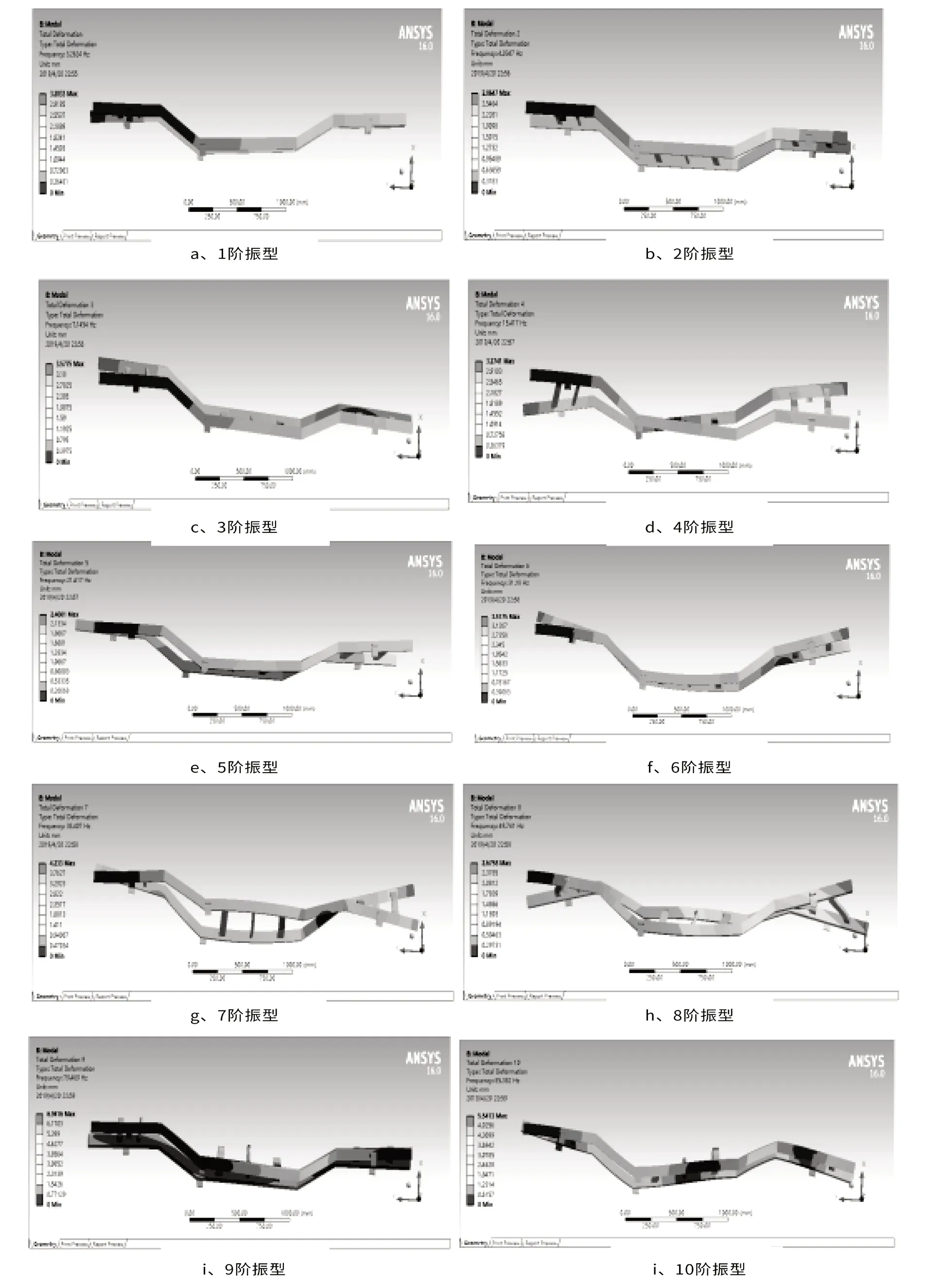

通过上述分析模型的建立,在计算机辅助分析软件中进行分析,从而得到分析结果。根据结果再判断是否会产生共振,进而判断最大应力产生的位置,为后续分析提供依据。车架前10 阶自由模态下的振型分析结果如图4 车架的10 阶模态振型图所示,具体数值结果见表2:

图4 车架的10 阶模态振型图

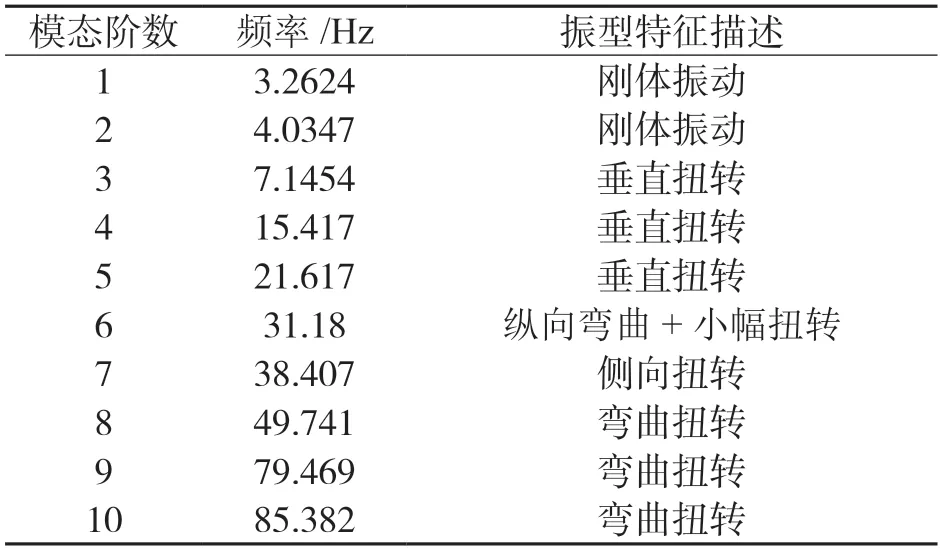

表2 振型特征表

根据分析结果进行判断:电动汽车车架主要呈现两种类型的振动。一是整体振动形式,表现形式为垂直弯曲和扭转弯曲组合振动;二是以某局部结构振动为主,表现形式为局部弯曲和整车扭转振动。

第1 阶和第2 阶主要是刚体振动,主要是前端与后端振动,振动幅度很小;

第3 阶主要是局部纵向弯曲以及扭转复合振型,表现为左纵梁的垂直向上扭转振动以及车架后部的向上弯曲变形,振动较大部分集中在左纵梁后部,但是前部振动较小;

第4 阶主要是垂直扭转变形,左纵梁在纵向弯曲变形,在车架的前、后部变形较大,在中部变形较小;

第5 阶主要是垂直扭转变形,在车架纵梁的中部产生较大的应力,且在中部,横梁出现弯曲变形,在前部以及后部应力较小;

第6 阶主要是扭转加纵向弯曲的复合振型。车架的前、后端出现应力集中现象;纵向弯曲发生在前、后部分,且部分横梁有弯曲变形;

第7 阶主要是侧向扭转以及纵向弯曲变形,车架的前、后端均有较大的侧向扭转以及纵向弯曲变形,应力集中的部分主要出现在车架前部,中部则变形较小;

第8 阶主要是弯曲加扭转复合变形,比较第7阶,不但车架的前、后端均有较大的侧向扭转以及纵向弯曲变形,而且,在中部发生弯曲变形;在车架的前部出现应力集中现象;

第9 阶主要以弯曲变形为主,主要表现在车架横梁的纵向弯曲变形,且在中部横梁中出现最大的应力变形,纵梁几乎没变形;

第10 阶主要为弯曲变形。中部横梁弯曲变形较严重,这个部位出现了较大的应力。

路面、传动轴激励两个方面是电动汽车激励的来源。路面激励主要是根据路况情况而变化,频率普遍在1-3 Hz 之间。对于传动轴激励来说,车速是一个重要影响因素。速度在90 km/h 以上的时候,频率会超过30 Hz。

根据模态分析结果可知:前2 阶主要是整体振型,频率分别:3.2624 Hz、4.0347 Hz。频率数值高于路面激励又远低于传动轴激励,这个范围内不能产生共振现象。在后续几阶振型中,比如,第5 阶为21.617 Hz,要比30 Hz 要小,而6 阶频率为31.18 Hz,7 阶频率为38.407 Hz,8 阶频率为49.741 Hz,9 阶频率为79.469 Hz,10 阶阶频率为85.382 Hz,要大于30 Hz,车架可能会产生共振。但随着车速的变化,振动频率不断的提高,即使出现共振现象,也是属于高频振动,破坏力不大,同时对舒适性影响不大,车架设计符合要求。

3 车架静态分析结果

电动汽车在行驶过程中需要面临复杂的工况,因此电动汽车车架首先要考虑安全性。特别需要考虑到极端情况下一些特殊载荷,并以此为基础保障一定的安全余量。即使在极端情况下依然确保车辆安全。本文中选择弯曲、扭转两种较为典型的工况,均是在满载情况下分析,从而为后续的设计修改提供基础。

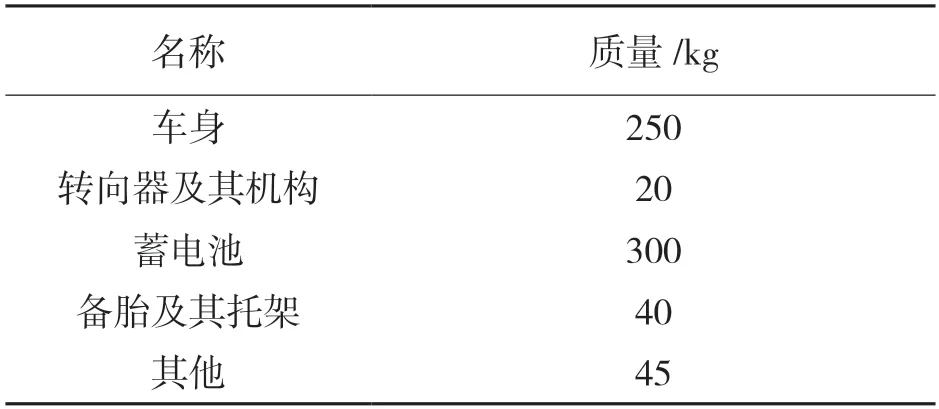

汽车静态条件下,电动汽车车架只承受悬架以上的部分重量,这当中涵盖了车身以及其自身重量。车架总成以及附属件的质量具体参数见表3 车架总成质量表:

表3 车架总成质量表

在分析过程中从以下方面来对主要质量载荷来进行处理:(1)蓄电池以及动力总成按照静力等效的方法来处理;(2)乘客的重量按照75 kg来施加力,按照均布载荷来处理,该车可以坐4 名乘客;(3)车后备箱载重可为200 kg,按照均布载荷加载在车架的后部;(4)车身的重量可以平均分布在纵梁处,也按照均布载荷处理。分析过程中采取的静力等效一般是指加载在两节点之间的力,可以等效在节点上。按照实际的载荷作用点来加载,可以模拟实际受力,使结果更加准确。这样做也节省了大量的人力物力,为后续的设计提供了相对于实际工况的准确数据支持。

三维有限元分析模型在分析过程中需要考虑到计算机的运算能力,因此对三维有限元模型要进行一定程度的简化,在保障运算精度的前提下,提高运算与分析的速度。通过以下几点进行模型处理:(1)建模模型简化,若不对复杂的结构进行简化,可能使划分的节点以及单元数量特别庞大,计算机难以运算。因此对纵梁和横梁进行简化,将他们简化为一个刚体,并且省略一些对于分析没有影响的细小部件。(2)忽略不要的模型细节。在几何建模时,忽略影响较小的部分,比如小孔和倒角等,可简化为实体。(3)为了得到正确的实际载荷和约束模拟,在建立模型时要充分考虑施加约束以及载荷的相关问题。保证单元节点的位置,相对于实际载荷的作用点一致。(4)主从节点原则。可以将比较近的两个连接点连接成为一个节点来对待。

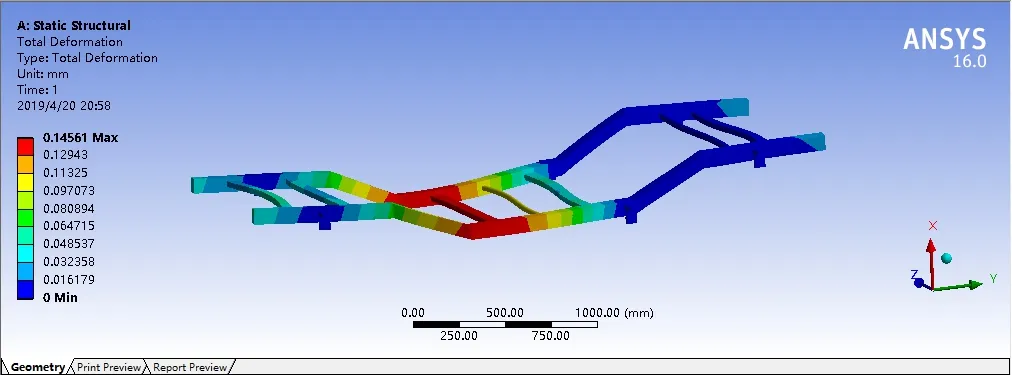

4.1 满载弯曲工况

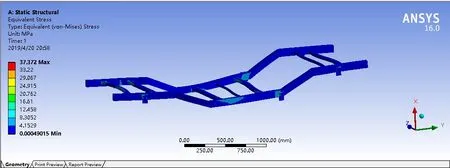

经过上述简化模型及相应的载荷处理,得到相应的分析结果。根据图5 等效位移云中显示在红色区域内出现了最大的位移量,最大位移量数值为0.145 mm。主要是因为在这个区域摆放蓄电池以及承受乘客的重量。根据图6 应力云图显示电动汽车车架最大的应力的数值为37.372 MPa。最大应力值相比电动汽车车架的材料屈服强度235 MPa,仍然具有较大的安全余量。因此判断设计符合要求

图5 满载弯曲工况下等效位移云

图6 满载弯曲工况下等效应力云图

4.2 满载扭转工况

扭转工况是在满载情况下进行分析的,假设电动汽车在一段坑坑洼洼的路面行驶,汽车的四个轮胎可能不在一个平面内。根据实际情况把车架左前轮悬空,右前轮抬高来模拟此工况。这时汽车受载荷以及其他约束条件与满载弯曲工况下一致,只是在左后轮的位置加一个扭转力并限制车架后部的位移即可完成。由于这种工况维持的时间比较短,可以近似作静态的状况进行分析。所以该工况下进行模拟是非常必要的。

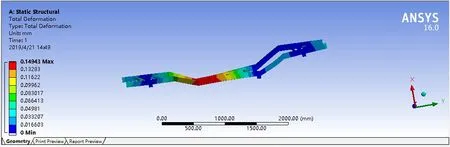

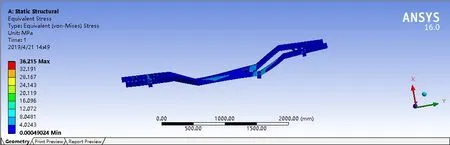

经过上述简化模型及相应的载荷处理,得到相应的分析结果。根据图7 等效位移云中显示在红色区域内出现了最大的位移量,最大位移量数值为0.149 mm。主要是因为在这个区域摆放蓄电池以及承受乘客的重量。根据图6 应力云图显示电动汽车车架最大的应力的数值为36.215 MPa。最大应力值相比电动汽车车架的材料屈服强度235 MPa,仍然具有较大的安全余量。因此判断设计符合要求

图7 满载扭转工况下等效位移云图

图8 满载扭转工况下等效应力云图

5 结论

本研究以某电动汽车车架实际工况为基础,应用计算机辅助设计软件CATIA 构建三维模型。通过计算机仿真分析获得前10 阶振动频率及振型,静态分析在满载弯曲工况和满载扭转两个工况下获得车架应力和应变图结果。分析结果为设计提供基本依据。主要结论如下:

(1)车架模态分析结果:在前5 阶模态频率中,基本不会发生共振现象,在第6、第7、第8、第9、第10 阶模态频率中,可能发生共振现象。但高频振动对整体影响较小,这个分析结果对车架的设计具有重要参考意义,对进一步分析其他方面的性能提供了基础;

(2)车架静态满载弯曲工况分析结果:最大的位移量为0.145 mm,最大的应力37.372 MPa,相比Q235 的屈服强度235 MPa,仍然具有较大的安全余量,设计符合要求。

(3)车架静态满载扭转工况分析结果:最大的位移量为0.149 mm,最大的应力36.215 MPa,相比Q235 的屈服强度235 MPa,仍然具有较大的安全余量,设计符合要求。