风机叶片故障诊断技术的研究进展

2022-08-19李春雷王洪江尹常永赵志刚

李春雷,王洪江,尹常永,赵志刚

(沈阳工程学院a.电力学院;b.信息学院,辽宁 沈阳 110136)

风能作为一种清洁的可再生能源越来越受到世界各国的重视[1]。地球上可利用的风能大概为2×107MW,这要比地球上能够开发利用的水能总量还大10倍[2]。

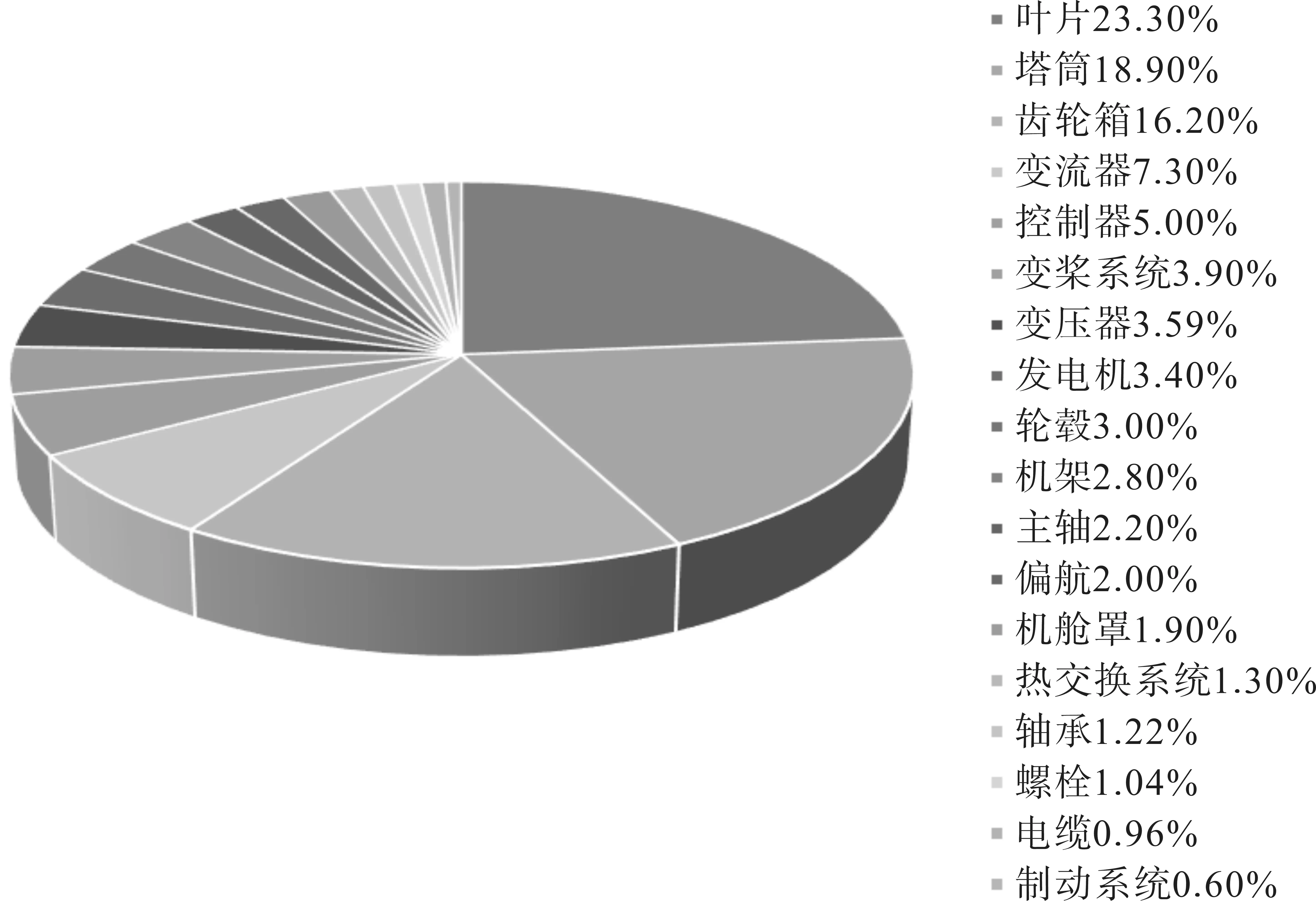

从2017 年到2020 年,我国风电新增并网装机容量以及在全球的占比都在逐年上升,且还有上涨趋势,风电行业的发展潜力巨大。风电机组的设备主要包括叶片、塔筒、齿轮箱、发电机和控制器等,各设备在总装机成本中的占比数据如图1所示。

图1 风电机组各设备在总成本中的占比

由图1 可知,在机组的总成本中,叶片占据大额比重,所以风机叶片是关键设备之一,在风机运行中起着至关重要的作用[3]。但因叶片的工作环境受自然环境变化的影响很大,表面很容易产生砂眼和裂纹,甚至造成叶片断裂,所以快速、有效并准确地对其进行故障诊断,显得尤为重要。

1 风机叶片的常见故障类型

1.1 砂眼

砂眼就是风机叶片表面出现的砂孔与黑眼。砂眼的成因一般是在运输、安装以及风沙雷击等情况下,叶片表面产生的一些印记,大多是斑点及擦痕,但当叶片开始运行时,这些小印记便逐渐成为有更大伤害力的砂眼。当机组所处地区降水量增大时,砂眼就会导致叶片内进水量增多,使叶片内部湿度逐渐増大,防雷系数不断减小,最终导致叶片遭受雷击的概率大幅增加[4]。

1.2 裂纹与开裂

在应力和环境作用下,风力发电机叶片产生的裂隙称为裂纹,主要分为横向裂纹与纵向裂纹。叶片非正常振动、热胀冷缩或外物撞击都是产生裂纹的因素[5]。裂纹刚出现的时候,尺寸较小,在混合了空气中的杂物、风沙或是经受雨水冲刷等情况下,会进一步变大,增大速度和所处环境相关,若不能及时发现裂纹并加以处理,裂纹就会在交变载荷下进一步扩大,进而造成叶片断裂,是非常严重的事故,严重影响风电机组的经济效益[6]。

1.3 油污

叶片表面的油污是油的挥发物长期累积而形成的污垢。风机的变速箱及轴承中的润滑油是油污的主要来源,因为这些部件长时间运转,容易让油流到叶片上,从而导致油污出现。若风机叶片表面的油污长时间存在,会使叶片材料变得不稳定,容易被侵蚀。

1.4 表面磨损与脱落

风机叶片的表面有保护层,其材质通常是纤维增强复合型材料,但因风机叶片的工作环境相对恶劣,常年遭受风沙等硬物撞击与摩擦;同时,因大气污染的缘故,空气中会包含一些酸性或碱性的漂浮物,经降水过程接触到叶片表面,造成化学腐蚀。这些因素都会导致叶片表面的保护层逐渐磨损或是脱落。

1.5 雷击损伤

在风能充足的季风期,受降水天气的影响,风机的叶片很可能遭遇雷击[7]。雷击先击中叶片的叶尖,并在叶尖处聚集很多雷电能量,导致叶片内部瞬间升温和膨胀,甚至炸裂[8]。

上述故障类型如图2所示。

图2 叶片表面故障示例

2 风机叶片故障诊断技术

传统的风机叶片表面故障检测方法包括地面敲击辩音、地面望远镜观察与吊车辅助绳索垂降人工检查[9]。但是在传统巡检方式下,巡检人员会有较大的工作量,工作效率比较低,且风机还需要停机,影响整个机组的发电效率。所以,为了提高风电机组的安全性与经济性,各国学者都在研究更加快速、有效、准确的风机叶片故障诊断技术。

2.1 计算机视觉技术

近年来,随着机器学习、深度学习与无人机技术的快速发展,利用计算机视觉技术对风机叶片进行故障诊断成为新的研究方向。目前,使用计算机视觉技术进行叶片故障诊断的主要过程如图3所示。

图3 计算机视觉故障诊断技术的主要过程

文献[10]采用计算机视觉与智能诊断的方法对风机叶片的故障分类与定位进行研究,利用广义神经网络聚类算法对局部线性嵌入算法进行改进,可提高样本降维后分类的准确性,但其所用的叶片数据库是人工模拟故障,与真实故障还有区别,并且实际应用环境复杂,有待进一步验证。文献[11]提出一种新的航拍取样与数字图像处理技术相结合的检测方法,选择无人机携带航拍设备,完成对叶片表面故障的识别,但其飞行设备较简陋,且故障识别算法有待优化。文献[12]提出一种基于无人机拍摄图像的风机叶片裂纹分类方法,采用LogitBoost、决策树与支持向量机,能够诊断并定位裂纹区域,但是该方法只是对图像进行去噪预处理,没有去运动模糊化等处理过程,且还需要在无人机拍摄的真实视频上进一步测试。文献[13]针对风机位置与无人机成像特点,对图像进行去运动模糊化、降噪及增强等预处理,让裂纹细节与目标区域更准确,然后从裂纹分布、损伤程度及发展趋势的角度出发,提出一种基于灰度值的裂纹分析方法,使得运行和维护的成本降低,但其图像在去噪时只是针对高斯噪声与椒盐噪声,没有考虑其他噪声,且该方法只能检测出裂纹故障,并不能识别叶片的其他故障。

总体来说,计算机视觉技术具有处理速度快、应用范围广及符合实际应用需求等特点,且能以较低成本达到较好的检测效果。

2.2 声发射技术

声发射技术就是通过分析叶片内部发出的应力波,进而判断出叶片故障以及损伤程度的一种手段。因为声发射信号中难免掺杂背景噪声,所以其难点是对信号特征的有效提取。

文献[14]采用小波能谱系数法与软件滤波技术,得到叶片裂纹故障信号,然后用声发射技术分析信号,进一步提取出裂纹故障的特征,但该方法只在实验室内对单一的两种裂纹信号进行分析,实际情况要更加复杂,并且不能判断出叶片故障的位置。文献[15]采用优化小波重分配尺度谱,对风机叶片裂纹声发射信号进行分析,准确地提取信号时频特征,但该方法只对裂纹萌生与裂纹再扩展进行研究,并不能区分横向、纵向与网状裂纹类型。文献[16]利用压电纤维复合材料MFC 传感器采集叶片的声发射信号,然后对叶片表面裂纹进行检测与定位,但是通过折断叶片表面的铅笔芯来模拟复合纤维断裂时的声发射信号具有一定的局限性,同时没有考虑降水天气对叶片的影响,可能会导致错误报警。

总体来说,声发射技术可对叶片进行动态检测,识别出叶片表面较小的砂眼和裂纹等故障,可实现远距离操作,但较易受到环境噪声的影响。

2.3 红外热成像技术

红外热成像技术可将风机叶片表面的热辐射分布转变为可视化图像,得到叶片的温度场分布信息,通过温度场的变化判断叶片的健康情况。

文献[17]采用脉冲红外热成像技术检测风机叶片内部故障,但该方法只研究叶片内部的气孔故障,具有一定的片面性,不能检测出其他故障类型。文献[18]采用持续加热激励方式对风机叶片进行红外热波检测,但只对叶尖及叶中部进行测试,检测出粘胶情况,还需进一步完善。

总体来说,红外热成像检测技术拥有检测面积大、反映直观、无接触且操作安全等优势,但不能对叶片的深层结构进行检测,并且设备成本昂贵,也较容易受到环境的影响。

2.4 振动分析技术

振动分析技术可利用安置在风机叶片上的传感器得到振动信号并对其进行分析,提取出信号的频率和强度等特征,判断出风机叶片的故障状况。

文献[19]针对风机叶片振动信号的时变特点,运用短时傅里叶变换来处理信号,检测风机叶片的裂纹故障,但是只能对裂纹进行识别,无法检测其他故障,且该方法只是仿真研究,没有实际验证。文献[20]在风机叶片上放置三轴加速度传感器,对三维矢量信号进行分解、变换与提取,从而反映出风机整体运行状态,完成对风机叶片故障的识别,但是其预测叶片发生机械故障的准确性只达到75%,精确度有待提高。文献[21]在叶片根部安装应变计,利用实验模态分析的估计算法求出挠度,以此监控风机叶片的状态,但是并没有考虑应变计的最佳布置位置,也忽略了离心力对结果的影响。文献[22]采用一种基于数据驱动的结构健康监测方法,通过布置在风机叶片上的驱动锤施加人工激励,用单个加速度传感器测量振动响应,便可对叶片故障进行检测,但是对于真阴性率与真阳性率不高的案例,很难得出故障检测的结论。

总体来说,振动分析技术适用范围广,但在实际应用时,由于叶片振动情况繁多,信号去噪较复杂,无法对较小的故障类型进行检测。

2.5 超声波技术

当超声波在叶片中传播时,若遇到结构突变的故障位置,就会有一部分超声波立刻按原路返回,通过分析回射的超声波的波长和幅值等信息,找到相应的特征,便可判断故障类型及损伤程度。

文献[23]根据叶片厚度的不同,选择不同检测频率的超声波探头,但由于探头种类繁杂,成本较高。文献[24]采用一种基于超声波的结构健康监测方式,通过模态分析、非线性声学与导波SHM 方法,检测风机叶片故障,但是实验所用叶片较实际叶片小得多,所得结论不具有普遍性。文献[25]对超声波信号进行了离散小波变换、变分模式分解与希尔伯特变换,主要实现对风机叶片的脱粘故障判断,但并不能有效识别因疲劳、腐蚀或老化等造成的微小裂纹。

总体来说,超声波检测技术具有灵敏度高、速度快以及定位定量故障等优势,能有效识别出裂纹、夹层和虚焊等类型缺陷,属于静态无损检测,往往用在叶片出厂前的缺陷检测,确保叶片内部没有故障,满足质量要求,但不能直观展示故障,实际应用困难且结果保存不易。

上述故障诊断技术各有特点,如表1所示。

表1 风机叶片故障诊断技术的特点

2.6 其他技术

文献[26]提出一种基于光纤光栅的风机叶片非基线故障检测方法,但要安装大量光纤传感器,前期安装与后期维护的成本较高。文献[27]通过风机运行时发出的音频信号的变化来定性判断叶片故障。文献[28]提出一种Lamb 波损伤成像监测技术与系统,但该方法还不够完善,实际应用还存在很大困难。

3 现存诊断技术的局限性

虽然风机叶片故障诊断技术有很多优点,但大多是在实验室仿真环境下进行的研究,还不能广泛地应用于实际,故现存的故障诊断技术存在一定的局限性。

3.1 投入及维护成本昂贵

声发射技术和振动分析技术所用的传感器的价格多在几百甚至千元以上,叶片进行完整诊断至少要安装3个传感器,则风机至少要9个传感器,成本接近万元。红外热成像技术所用的配套装置的价格约几万元,且风机叶片的工作环境受天气变化的影响很大,一些接触式传感器很难达到长期工作的要求,经常需要维护或更换。

3.2 传感器受实际工作环境影响较大

传感器属于精密设备,在恶劣环境的长期影响下,传感器不会处于最佳工作状态,其测量精度会逐渐下降,导致拒动或者误动。声发射技术和振动分析技术的传感器会受到周围噪声的影响,提取不出有用信息。

3.3 故障诊断手段单一化

上述故障诊断技术大多是侧重于某一种信号的监测,较片面,不能对风电机组进行全方位诊断,导致对故障检测的准确性不够。

4 结语

本文针对风机叶片的常见故障类型进行了总结,分析了现阶段风机叶片故障诊断检测技术的研究进展,并指出了现存诊断技术的局限性。目前,我国对风机叶片故障诊断技术的研究还处于发展初期阶段,所以从提高机组整体的安全性与经济性的角度看,该技术的研究方向应包括以下几个方面:

1)智能化

目前,机器视觉、人工智能和无人机等技术不断完善成熟,各行各业迎来了新的发展机遇,都在尝试互联网+的形式。对于风电行业来说,为了更好地提高机组的安全性与经济性,风机叶片的智能巡检技术越来越得到重视。

2)实用化

目前的研究大多在实验室仿真环境下进行,考虑到的影响因素有限。所以,理论研究成果可先在某风电场试点运行,在实际环境下发现其存在的问题,不断改进,以达到风电机组的预期要求,最后再逐步推广。

3)立体化

目前有很多风机叶片诊断技术,但各个技术的侧重点往往都比较单一,如何合理并高效地将这些检测技术相互融合,形成一个立体化故障诊断模式,提高风机叶片故障诊断的效率,对于风电场来说大有裨益。