纳米SiO2添加量对95氧化铝陶瓷力学性能的影响*

2022-08-19姬军成

姬军成 王 升 何 舜

(1 陕西华星电子集团有限公司 陕西 咸阳 712000)(2 咸阳澳华瓷业有限公司 陕西 咸阳 712000)

氧化铝陶瓷是目前工业生产中最常用的材料之一,被广泛地应用于各行各业,在航天、化工等不同领域都能看见氧化铝陶瓷的身影[1~5]。根据氧化铝含量的不同,氧化铝陶瓷又分为低铝瓷和高铝瓷,其中氧化铝含量85%以上的为高铝瓷。目前在生产中,使用最广泛的是氧化铝含量约为95%的氧化铝陶瓷,称为“95瓷”。95瓷具有机械强度高、导热性能好、绝缘强度高等优点,被广泛用于电阻基体、集成电路基片、封装管壳等行业。近年来,高端95瓷领域一直被日本、美国等发达国家的氧化铝陶瓷生产企业所垄断。其原因是国产的95氧化铝陶瓷零件性能与国外有一定的差距。提高95氧化铝陶瓷不同方面的性能,则需要加入合适的添加剂。

纳米添加剂由于粒子尺寸特别小,具有较高的比表面能,纳米微粒的活性较大,自身熔点较低,能够给烧结过程中的原子运动提供驱动力,显著降低烧结温度[6~7]。例如常规的工业氧化铝烧结温度在1 800℃左右,而纳米氧化铝烧结温度在1 400℃左右[8~9]。且纳米添加剂具有小尺寸效应、表面效应、量子尺寸效应等,被广泛应用在磁、光、电等多个领域。经过科学家多方面对纳米添加剂研究,证实其具有优异的热学性能、光学性能、力学性能、磁学性能以及电学性能,是一种能够有效提高材料各方面性能的添加剂。

张锡平等[10]通过向氧化铝陶瓷中添加纳米TiO2提高氧化铝陶瓷的性能。实验表明:添加纳米TiO2能够显著降低氧化铝陶瓷的烧结温度,改善其微观结构,且当纳米TiO2添加量为2%,烧结温度1 580℃时,显气孔率为0.54%。李咏梅等[11]研究了纳米氧化铝粉对氧化铝陶瓷性能的影响,实验结果表明:氧化铝陶瓷在挤制成形的过程中加入适量的纳米氧化铝粉能够有效提高生坯的密度,改善瓷件的力学性能以及微观结构。赵军等[12]通过研究不同含量纳米氧化铝粉对氧化铝陶瓷性能的影响,也得出了相似的研究结论,当添加30%的纳米氧化铝粉,氧化铝陶瓷烧结温度最低为1 450℃,利用SEM 观测到,氧化铝陶瓷微观尺寸均一,抗弯强度和断裂韧性达到最优。而研究纳米SiO2对95氧化铝陶瓷性能影响的报道还比较少,因此笔者以CMS为基础添加剂,采用干压成形工艺制备样品,探究纳米SiO2对95氧化铝陶瓷性能的影响。

1 实验过程

1.1 原料及实验过程

实验所使用的氧化铝粉料粒径为4~9μm,购买于河南某氧化铝厂;CaO、Mg O、SiO2为工业级粉料,购买于陕西某化工厂;纳米SiO2的平均粒径为50 nm,购买于宁波某厂家。

按表1的配方,将氧化铝粉、CaO、MgO、SiO2、纳米SiO2依次加到球磨罐中,再加入水和氧化铝球(料、球、水比例为1∶1.1∶0.8)。使用行星球磨机球磨4 h后,得到球磨好的浆料,浆料通过110℃的烘箱烘干,烘干后的粉料研磨后过150目筛网,随后加入粘结剂聚乙烯醇(聚乙烯醇的浓度为10%),然后过40目和150目的筛网,得到造粒粉。采用干压成形工艺压制生坯,造粒粉通过100 T 液压机成形出样品生坯,再经过箱式炉在不同的温度下焙烧得到实验所需的样品。

表1 样品配方组成

1.2 样品测试

吸水率和体积密度通过阿基米德法进行测定;样品的外观形貌通过EM-30PLUS型扫描电镜进行观测;抗弯强度通过SGL-8000型抗弯强度测试仪进行测量;断裂韧性通过HV-30RX 断裂韧性分析仪进行测量。

2 结果与讨论

2.1 体积密度

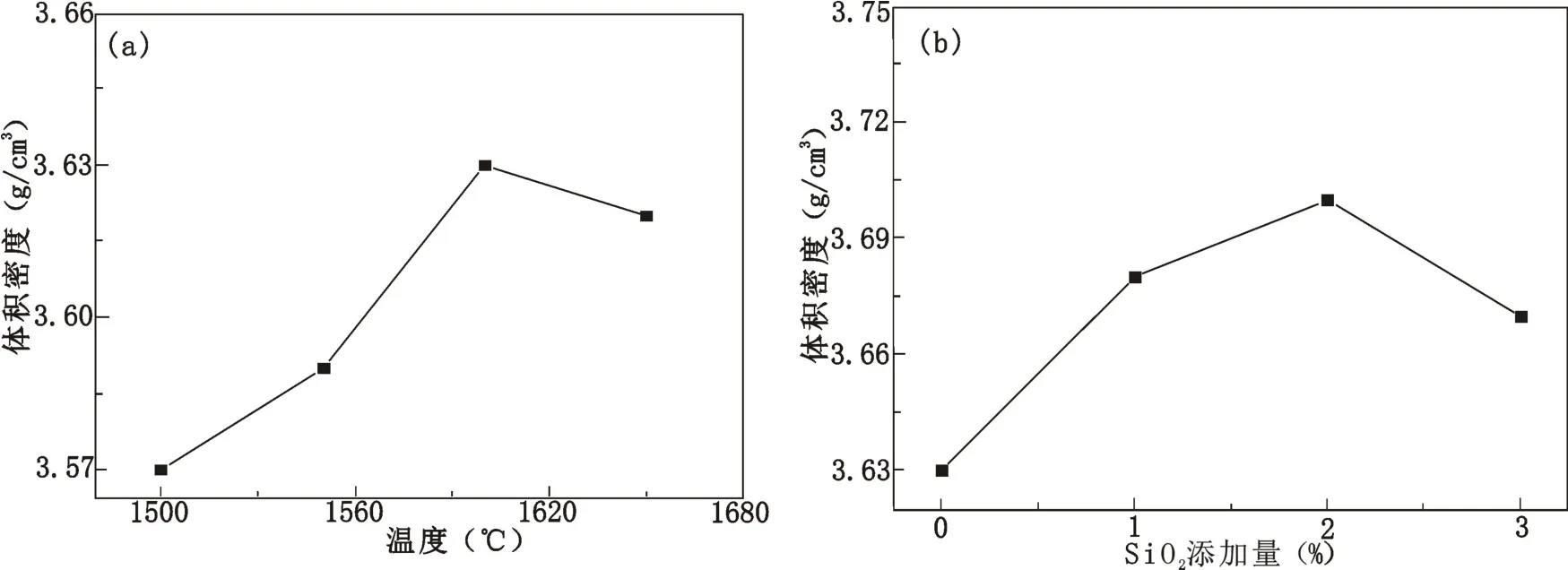

图1(a)为不同烧结温度下未添加纳米SiO2所制备样品的体积密度变化曲线。从图1(a)可以看出,随着烧结温度从1 500℃增加至1 650℃,样品的体积密度先增加后减小,烧结温度为1 600℃时,体积密度达到最大值3.65 g/cm3;当烧结温度提高到1 650℃时,体积密度反而减小。这是因为当烧结温度过高时,氧化铝陶瓷中玻璃相增多,更多的钙长石和尖晶石会溶解到玻璃相中,而钙长石和尖晶石的密度大于玻璃相,造成体积密度减小。说明在本实验中,烧结温度为1 600℃时,能够提高样品的体积密度,最有利于样品的烧成。因此,后续实验过程中样品的烧结温度都在1 600℃下进行。

图1 样品的体积密度

图1(b)为不同纳米SiO2添加量所制备样品的体积密度变化曲线。从图1(b)可以看出,在样品中增加部分的纳米SiO2,能够显著提高产品的体积密度,当纳米SiO2的添加量为2%时,产品的体积密度最高为3.70 g/cm3。通过观察发现,当纳米SiO2的添加量为3%时,产品的体积密度为3.67 g/cm3,说明添加过量的纳米SiO2反而不利于提高产品的体积密度。

2.2 SEM 分析

图2 是纳米SiO2不同添加量所制备出样品的SEM 图。

图2 1 600℃样品的SEM 图

由图2可知,添加适量的纳米SiO2能够有效改善氧化铝陶瓷的微观结构,当纳米SiO2添加量为2.0%时,氧化铝陶瓷晶粒尺寸最小,且晶粒尺寸均一,添加量分别为0%、1.0%、3.0%时,所制样品的晶粒尺寸较大,都出现了部分晶粒的过分生长。这是因为纳米SiO2具有较高的比表面能,粒子活性高,能够有效活化氧化铝晶粒的晶格,提供烧结驱动力,降低成瓷所需要的温度,有利于得到尺寸较小的氧化铝陶瓷晶粒。而当纳米SiO2的添加量过多时,纳米SiO2在陶瓷中的分散性降低,部分纳米SiO2发生团聚,不利于改善氧化铝陶瓷晶粒的微观结构。并且在四个样品中都发现了片状晶粒的存在,这是由于在烧成过程中,添加剂会选择性吸附在氧化铝晶粒的不同晶面,造成氧化铝不同晶面的生长速率不一致,导致氧化铝晶粒出现了片状晶粒。

2.3 力学性能

表2是纳米SiO2不同添加量所制备样品的力学性能测试结果,并将结果绘于图3中。

表2 样品的力学性能测试结果

从图3可以看出,未添加纳米SiO2样品的抗弯强度和断裂韧性分别为255.35 MPa和5.11 MPa·m1/2,添加适量的纳米SiO2能够有效地提高样品的力学性能,且随着纳米SiO2添加量的增加,抗弯强度和断裂韧性两者呈现出相似的变化规律,都是先增加后减小,当纳米SiO2添加量为2%时,样品的力学性能最佳,抗弯强度和断裂韧性分别为342.89 MPa和5.34 MPa·m1/2。相比未添加纳米SiO2样品的抗弯强度和断裂韧性分别提高了34.28%和4.5%。这是由于加入适量的纳米SiO2能够促进形成低共溶液相,加速晶粒的致密化进程以及气孔的排出,细化了晶粒。晶粒尺寸是影响陶瓷抗弯强度的重要因素,根据Hall-pitch关系式:σS=σ0+Kd-1/2可知,陶瓷材料的抗弯强度与晶粒尺寸成反比,随着晶粒尺寸的减小,陶瓷材料的抗弯强度提高[13]。因此当纳米SiO2添加量为2%时,抗弯强度最佳。当晶粒较小时,氧化铝陶瓷的晶界被强化,沿着晶界断裂所需要的能量较大,大部分沿晶断裂会因此变为穿晶断裂,穿晶断裂能够提高材料的断裂韧性,并且较小的晶粒能够细化显微结构,减少内部缺陷,提高断裂韧性。而当纳米SiO2较少或较多时,氧化铝陶瓷的晶粒较大,穿晶断裂的比例减小,断裂韧性降低。

图3 样品的力学性能测试结果

3 结论

(1)在95氧化铝陶瓷中加入适量的纳米SiO2能够有效地改善氧化铝陶瓷的微观结构,当纳米SiO2的添加量为2%时,氧化铝陶瓷的微观晶粒尺寸均一,且尺寸最小。在4个样品中都观察到了有部分的片状晶粒,这与氧化铝不同晶面的生长速率不一致有关。

(2)随着纳米SiO2的添加量的增加,样品的体积密度先增加后减小,当添加量为2%时,产品的体积密度最高为3.70 g/cm3。样品的力学性能也在添加量为2%时最佳,抗弯强度和断裂韧性分别为342.89 MPa和5.34 MPa.m1/2。相比未添加纳米SiO2样品的抗弯强度和断裂韧性分别提高了34.28%和4.5%。