MAX 相三元层状陶瓷材料在Cu基摩擦材料中的应用研究*

2022-08-19刘英凯刘建刚郝文龙周晓莹

刘英凯 周 洋 刘建刚 郝文龙 周晓莹

(博深股份有限公司 石家庄 050035)

三元层状化合物是一类由三种元素构成的具有层片状结构的化合物,可以用统一的分子式Mn+1AXn表示,兼具陶瓷和金属的性能[1~4],具有类似金属材料的导热、导电等特性和类似陶瓷材料的抗氧化、耐高温等特性。

其特殊的层状六方结构与石墨类似,具有较好的自润滑性能[5~7],Ti3SiC2和Ti3AlC2是MAX 相陶瓷的代表性材料。由于MAX 相陶瓷材料的高温稳定性、高温抗氧化性及与金属材料的润湿性均要优于石墨,因此近年来研究人员对于其作为润滑相在摩擦材料中应用的研究日益增多[8~9]。

闸片是动车组高速制动的关键部件之一,目前国内外的动车组闸片普遍使用的是铜基粉末冶金摩擦材料,一般由基础组元、摩擦组元和润滑组元组成,具有优良的力学性能、导热性和稳定的摩擦系数。但是随着动车组运行速度的不断提高,摩擦制动产生的热量越来越高,摩擦面的瞬时温度能够达到1 000℃以上,对摩擦材料的高温稳定性、高温抗氧化性提出了更高的要求。

因此具有优良高温性能的MAX 相陶瓷自润滑材料在动车组粉末冶金摩擦材料中有着广阔的应用前景。

笔者将Ti3SiC2和Ti3AlC2分别应用于动车组Cu基粉末冶金闸片摩擦材料中,研究了不同种类的MAX 相陶瓷材料对粉末冶金摩擦材剪切强度以及摩擦磨耗性能的影响,为Ti3SiC2和Ti3AlC2在动车组粉末冶金闸片中的应用提供了试验依据。

1 试验方法及试验设备

1.1 试验原料与设备

制备粉末冶金闸片摩擦材料的原材料粉末有:铜粉、铁粉、镍粉、二氧化硅和铬粉,粒度均为-200目,纯度≥99.2%。Ti3SiC2和Ti3AlC2纯度≥96%,人造石墨粒度为100~200μm,含碳量达99%以上。

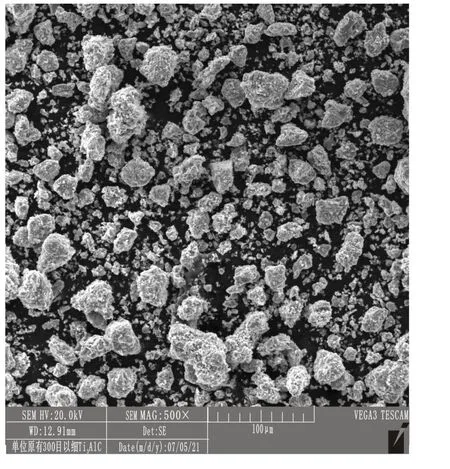

图1 Ti3SiC2粉末外观形貌

图2 Ti3AlC2粉末外观形貌

试验中所用到的设备有:热压气氛烧结炉、WDW-100G 微机控制电子万能试验机、TMS-0610G 惯性摩擦磨损性能试验机、VEGA3 LMH 型扫描电镜。

图3 摩擦磨损性能试验机及机构示意图

1.2 试样制备与试验方法

将Cu、Fe、Cr 等 金 属 粉 末 与 石 墨、Ti3SiC2或Ti3AlC2粉末按表1的配比进行混合,压制成形,采用气氛热压烧结炉制备摩擦块试样,烧结温度为920℃,保温时间为120 min。

表1 摩擦材料配方组成表(质量%)

图4是摩擦块尺寸示意图。在惯性摩擦磨损试验机上进行速度350 km/h 下的制动摩擦试验,摩擦对偶材质为5 Cr Mn Mo,摩擦半径为256 mm。应用扫描电镜进行摩擦后的表面微观分析。

图4 摩擦块示意图

利用洛氏硬度计测试烧结摩擦块的硬度,试验条件为使用直径10 mm 的钢球,载荷为250 kg,保压时间为30 s。在万能试验机上进行剪切强度试验,试样尺寸为15 mm×15 mm。

2 试验结果与讨论

2.1 三元陶瓷材料的加入对摩擦材料剪切强度影响

从图4中的摩擦块上截取15 mm×15 mm 的试样,采用线切割加工工艺,在万能试验机上进行剪切强度试验。表2为1#、2#和3#摩擦块的硬度及剪切强度测试。

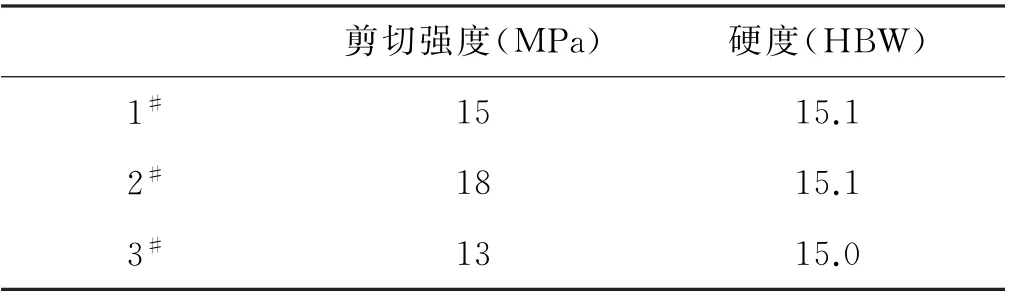

表2 烧结摩擦块的剪切强度与硬度

从表2可以看出,3个试样块的硬度基本相当,与1#摩擦块相比2#摩擦块的强度较高,而3#摩擦块的强度略有降低。

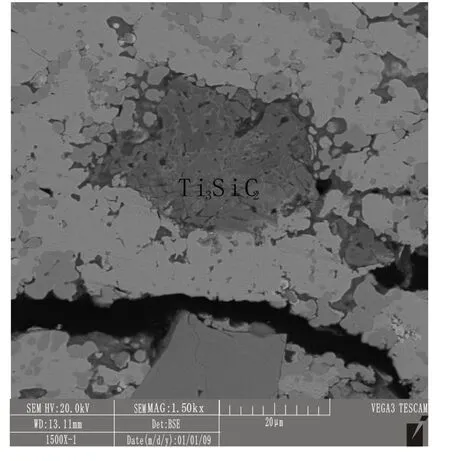

图5和图6分别为加入Ti3SiC2的2#摩擦块和加入Ti3AlC2的3#摩擦块的微观图。

图5 2#样品摩擦块中的钛硅碳

图6 3#样品摩擦块中的钛铝碳

图5中Ti3SiC2颗粒周围有扩散现象,与Cu基体产生互溶,Zhou 等[10]研究表明,Ti3SiC2晶格中的TiC-Si键发生断裂,Si原子扩散进入Cu原子中生成固溶体,因此烧结过程中,Ti3SiC2与Cu基体的界面结合更紧密,并对Cu基体产生一定程度的固溶强化,进而提高了烧结体的强度。

图6中Ti3AlC2未在Cu基体中产生扩散,陶瓷颗粒与Cu基体间界面清晰,有裂纹及孔洞缺陷存在,不利于烧结致密化,因此随着Ti3AlC2的加入,烧结体的密度和剪切强度均有降低。

2.2 三元陶瓷材料的加入对摩擦磨耗性能的影响

图7为1#、2#和3#摩擦块在初速度为350 km/h制动的摩擦磨耗数据。与1#摩擦块相比,加入三元陶瓷材料的2#和3#摩擦块平均摩擦系数降低,磨耗降低,其中2#摩擦块的平均摩擦系数为0.268,磨耗量为38.61 g,均为最低值。图8为摩擦块350 km/h 制动后的摩擦面SEM照片和2#摩擦块摩擦表面EDX 图谱

图7 摩擦磨耗试验数据

图8 烧结温度920℃时粉末冶金闸片材料摩擦表面SEM 图像及EDX 图

从图8可以看出,不含三元陶瓷材料的1#试样摩擦面存在石墨颗粒脱落现象,表面粗糙不平,没有形成平滑的摩擦膜。加入Ti3AlC2的3#试样表面较平整,有深灰色的摩擦膜形成,呈现不连续状分布。加入Ti3SiC2的2#试样表面光滑,摩擦后生成了连续片状的摩擦膜。摩擦材料中的石墨与金属基体的结合力弱,在高速制动的情况下,冲击力较高,产生局部高温,容易使石墨颗粒发生脱落,导致润滑作用不能被完全发挥出来。

三元层状陶瓷材料与金属基体结合能力强,高速摩擦时不会发生大块脱落,随摩擦副的转动形成稳定、连续的摩擦膜,使得三元层状陶瓷的润滑性得到充分的体现。同时可以看到,在同一摩擦条件下,2#试样块的摩擦膜呈片状连续分布,已覆盖了摩擦面的大部分区域,从EDX 图谱看到摩擦膜是由O、Ti、Fe、Cu等元素组成,摩擦表面在高速摩擦时产生高温氧化,在摩擦挤压的过程中表面生成由氧化物组成的摩擦润滑膜,随着摩擦润滑膜的生成和在表面连续分布,摩擦系数减低,进而降低了摩擦材料的磨耗量。Ti3SiC2的加入使试样表面生成了较完整的摩擦润滑膜,降低了摩擦系数,减少了对偶件的磨耗,与Ti3AlC2相比,Ti3SiC2体现出了更加优良的自润滑性能。

3 结论

(1)经过高温烧结后,Ti3SiC2在与Cu的界面处产生扩散,增强了两者的界面结合,提高了烧结体的硬度和剪切强度。

(2)三元层状陶瓷材料的加入使摩擦表面生成平滑的摩擦膜,具有显著的减摩效果。

(3)Ti3SiC2的加入使试样表面生成了较完整的摩擦润滑膜,降低了摩擦系数,减少了与对偶件的磨耗,与Ti3AlC2相比,Ti3SiC2体现出了更加优良的自润滑性能。