正交试验设计在陶瓷基摩擦材料制备中的应用*

2022-08-19王东

王 东

(国家陶瓷与耐火材料产品质量检验检测中心 山东 淄博 255063)

在生产实践中,试制新产品、改革工艺、寻求好的生产条件等,这些都需要先做试验。而试验总要花费时间,消耗人力、物力,因此人们总希望做试验的次数尽量少,而得到的结果尽可能好。要达到这个目的,就必须事先对试验作合理的安排,也就是要进行试验设计。正交试验设计简称正交设计,它是利用正交表科学的安排与分析多因素试验的方法,是最常用的试验设计方法之一[1]。

陶瓷基摩擦材料具有高热容量、低磨损率以及抗热冲击的特点,是具有良好发展前景的重要材料[2~5]。陶瓷基摩擦材料通常由基体、增强体、助剂、填料等多元组分配合而成的复合材料,其性能不仅受制于组分的配比,同时制备工艺也是重要的影响因素。因此,配方设计一直是提高复合材料性能的主要途径。采用正交试验设计法进行配方设计及优化可缩短新材料研制周期,具有试验点少、计算简便、易于分析等特点。

1 正交试验设计

选取一种陶瓷基摩擦材料的制备作为本次试验的研究对象。这种陶瓷基摩擦材料以氧化铝粉体为基体,配方中还包括钛酸钾晶须(增强体)、二氧化硅、氧化镁等材料,采用热压烧结的工艺进行制备。

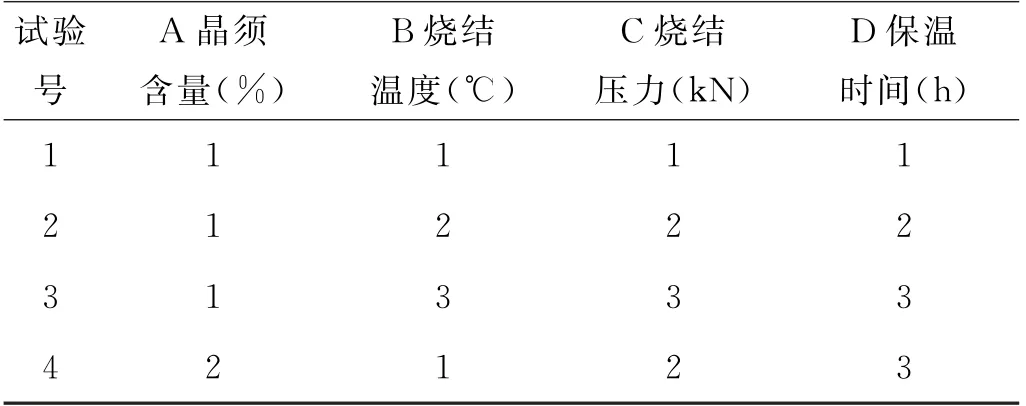

本次正交试验设计了一个四因素(晶须含量、烧结温度、烧结压强和保温时间)三水平的正交试验,如表1所示。

表1 正交试验设计表

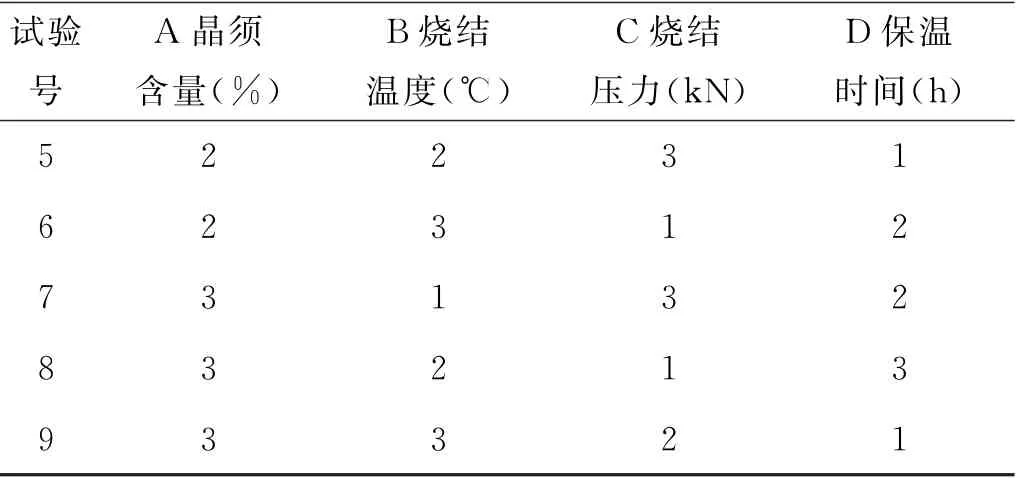

根据因素数和水平数来看,选择正交表L9(34)较合适,具体试验条件如表2所示。

表2 正交表L9(34)

续表2

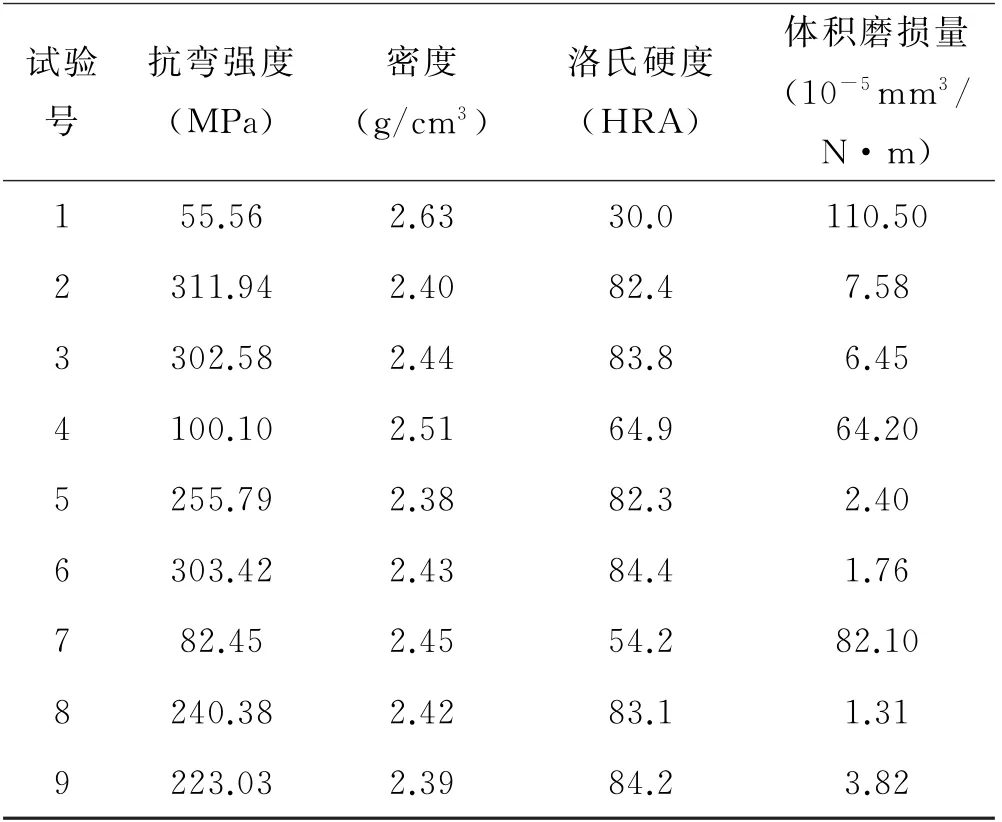

评价摩擦材料性能的主要指标是强度、密度及耐磨性等,因此对于材料综合性能的评价本试验需考虑抗弯强度、磨损量、密度和硬度[6]这4个主要因素。试验完毕后对材料进行性能测试,测试内容包括:抗弯强度、磨损量、密度和硬度。得到结果后进行数据处理,选取综合评分法进行分析评价。

2 材料测试

按照试验方案将制备的材料进行测试。材料的抗弯强度采用电子万能实验机测定,体积密度采用排水法测定,利用数显洛式硬度计测定材料的洛式硬度,体积磨损量采用磨损试验机测定(对偶件为高速钢)。试验结果如表3所示。

表3 试验结果

3 数据分析

总的来讲,数据分析采取综合评分法。综合评分法是将多项指标的问题,通过加权计算总分的方法化成一个指标的问题,这样对结果的分析计算都比较方便和简单[7]。

为了符合摩擦材料发展的要求,我们对摩擦材料性能大体上有强度、硬度越大越好,磨损量和密度越小越好的要求。将4个性能评价指标值转化为一个指标即综合评分,用每一组试验的得分(各项指标相应的分数之和)来代表这一组试验的结果。各指标的打分标准是:在9组试验中,抗弯强度、硬度最高的分别给9分,最低的给1分;而磨损量和密度则相反,最低的给9分,最高的给1分。考虑到诸因素在评价中所处的地位不同,分别给予抗弯强度、磨损量、密度、硬度这4个因素的权重分别为5分,4分,3分,3分。最后采用加权评分的经典综合评判法计算总分,公式如下:

其中,M——综合评分;

Mi——性能得分,i=1,2,3,4;

Ai——权值,i=1,2,3,4。

1、2、3、4分别代表材料的抗弯强度、密度、硬度和磨损量。最后评分计算结果如表4所示。

表4 综合评分结果

4 结果讨论

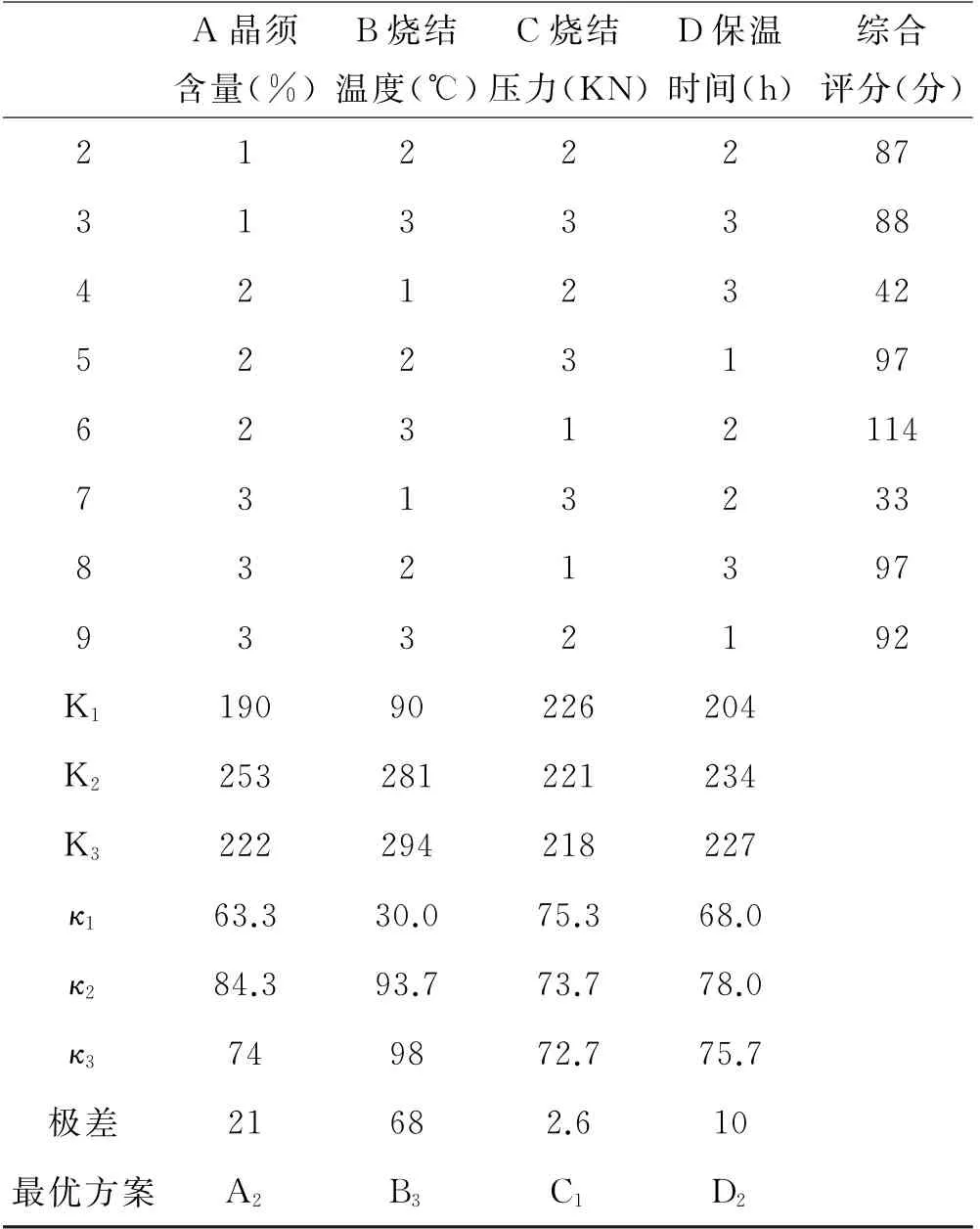

表5 正交试验结果

续表5

将所有数据整理汇总,见表5。

运用正交试验设计的经典理论进行分析,并得出以下结论:

(1)极差最大的因素是烧结温度,其次是晶须含量和保温时间,烧结压力的极差最小。由此可知,对材料的性能影响最大的是烧结温度,其次是晶须含量,保温时间和烧结压力对材料的性能影响较小。如果要想进一步提高材料的性能,应该主要从烧结温度和晶须含量两个方面入手。

(2)对于因素A,第二水平是最好的,因为在第二水平时对应的K 值最大,即晶须含量为10%时最佳。同理我们可以知道因素B 在第三水平(烧结温度为1 300℃)、因素C在第一水平(烧结压力为10 kN)、因素D 在第二水平(保温时间为1 h)时,材料的性能最佳,即最优的材料制备方案为A2B3C1D2。

(3)经过分析后得到的最优方案,就是第6 组试验。通过综合评分发现第6组的综合得分最高,即综合性能最佳,与分析结果一致。