基于六西格玛的座圈焊接质量影响因子研究*

2022-08-19杜小涛孙凤芹

杜小涛 孙凤芹

(华北理工大学管理学院 河北 唐山 063000)

1 研究背景

中国的一些中小企业已经随着经济的发展和战略迅速地发展,六西格玛管理越来越被更多的企业及管理人学习和应用,这使得他们的产品的生产效率和质量得到极大的提高,改善了企业的经营状况[1]。企业推行六西格玛管理的最终目标,是帮助企业顺利建立一个可持续发展的管理模型,形成企业自己的核心竞争力[2]。智能卫浴作为某公司的主营产品,由于产品质量不稳定,造成市场出现大量顾客投诉,给公司带来极大的售后换修成本损失,给售后服务造成巨大压力,对公司品牌形象造成不良影响,严重影响公司经营战略目标的达成。A 型智能坐便器作为公司主打产品,是市场投诉重灾区,通过连续3个月对A 型智能坐便器市场投诉问题进行收集整理,形成帕累托图如图1所示。

从图1可以看出,发现座圈断裂问题发生609次,占投诉总量的63.90%,是主要的客户投诉质量问题,亟需改善。

图1 A 型号智能坐便器客户投诉问题帕累托图

按卡诺模型,根据顾客需求的满足程度与产品绩效之间的关系将质量要素属性分为5类[3],分别是魅力质量要素、必备质量要素、一元质量要素、无差异质量要素和逆向质量要素。以质量功能展开作为分析工具,结合卡诺模型对A 产品功能进行划分和评价:产品安全、耐用是必备质量要素,是理所应当得到满足的要求,顾客不会对达到要求表现出极大的满足,但如果要求没有达到顾客的期望,顾客就会非常不满意。座圈作为人机交互的主要部件之一,是沟通产品与顾客的重要部分,是产品安全、耐用要求的重要承接者,所以对座圈开裂问题实施改善,对降低外部质量损失、提升顾客满意度、维护品牌形象方面有着不可替代的重要意义。

座圈通过铰接形式安装在基座上,其主体结构主要包括:座盖、座衬和缓冲垫。座盖内表面粘接与座盖曲面形状匹配的发热模块(含发热电阻、温度传感器、连接线束、线束护套等),与座衬焊接为一体,座衬上安装有缓冲垫,缓冲垫与陶瓷体接触,起到缓冲与支撑的作用。

市场反馈问题是座圈开裂,经核查产品开裂位置及状态,判定问题因焊接不当导致,座盖与座衬焊缝为两道环型近平缝,通过摩擦焊接工艺完成焊接。

2 工艺研究

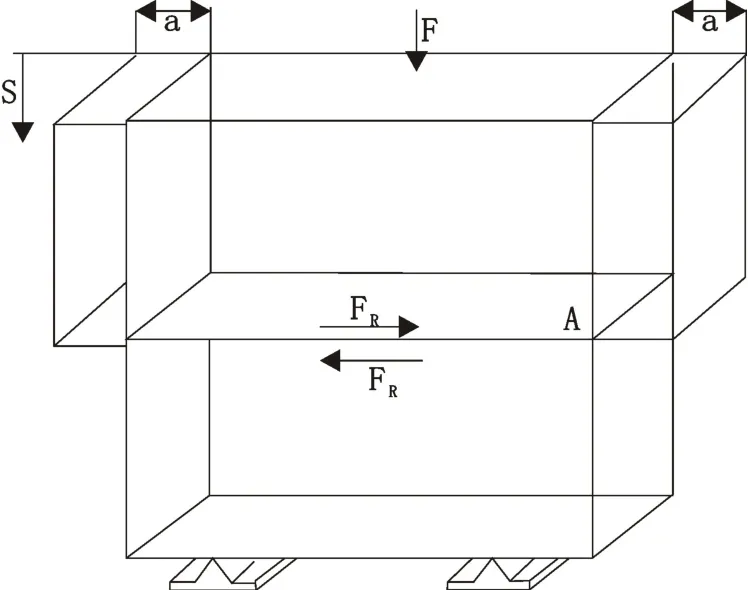

摩擦焊接是通过设备将一定频率的线性振动传递到焊接面,在压力的作用下使焊接面产生往复摩擦力,通过热能将焊接面融化并完成连接的工艺[4]。摩擦焊接原理见图2。

图2 摩擦焊接原理

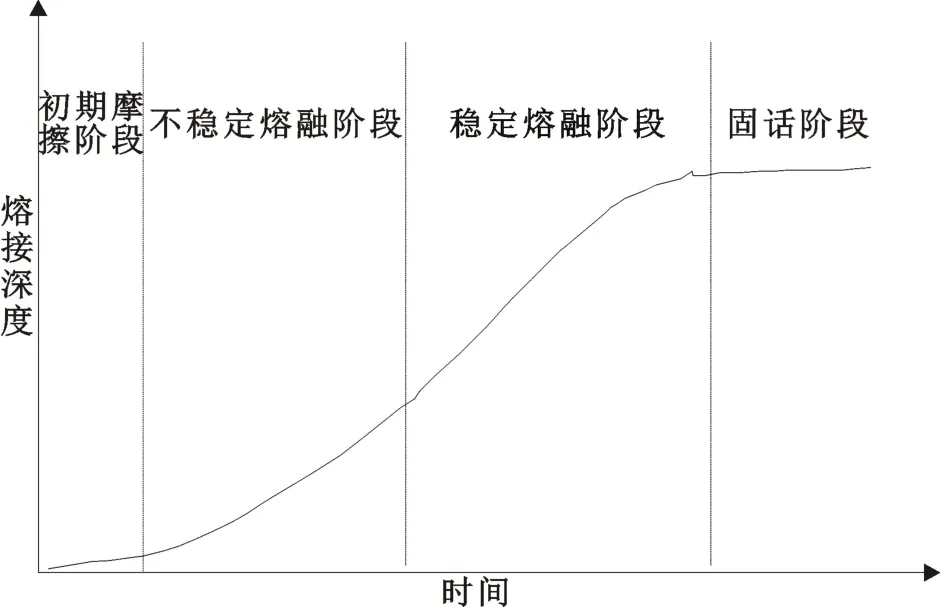

焊接过程依照焊缝状态可分为4个阶段:初期摩擦阶段、不稳定熔融阶段、稳定熔融阶段和固化阶段[5],振动摩擦过程见图3。

图3 振动摩擦过程图

(1)初期摩擦阶段。在摩擦力的作用下,焊接面的材料温度升高至熔点,温度升高的时间与材料特性、设备振动频率、振幅和压力有关。

(2)不稳定熔融阶段。在温度作用下,焊接面由固体状态转化为熔融状态,焊接面之间的作用力是由固体接触面之间的摩擦力转化为熔融层之间的剪切应力。在剪切应力的作用下,熔融层逐渐增厚,在压力作用下熔融层材料侧向流动,熔接深度增加。

(3)稳定熔融阶段。熔融层材料挤出速率逐渐增大至与产生速率相等,材料持续挤出持续产生,到达指定熔接深度之后,设备停止振动。

(4)固化阶段。维持设备焊接压力,直至产品焊缝冷却凝固,完成产品焊接。

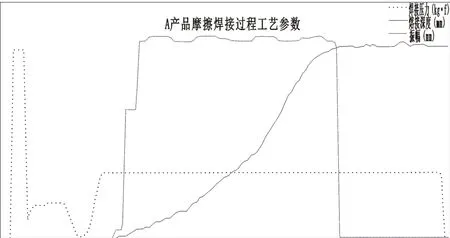

通过对A 产品座圈焊接参数进行记录,形成A 产品振动摩擦焊接过程参数变化图(见图4)。在振动停止后的保压时间内,焊接深度存在浮动,但并未增加,可以认定保压是为防止产品回弹变形而展开的措施,第四阶段不增加焊接深度,焊接深度主要在前3个阶段形成。

图4 A 产品振动摩擦焊接过程参数变化图

焊接深度H 是焊接强度最重要的决定因素。H要求为1.4±0.1 mm,实际统计焊接深度数据,利用Minitab软件进行过程能力分析,结果如图5所示。

图5 焊接深度过程能力分析图

平均焊接深度1.37 mm,核算焊接过程能力C PK=0.66,依核算结果C PK<1,可知现场焊接过程能力不足,需要进行改进。

3 测量系统分析

振动摩擦焊接机型号为630E,配置测量装置为线性深度传感器。因为是数字显示,测量员差别基本上不用考虑,现考虑可能造成测量误差的2方面原因:一是不同的测量时刻是否会造成测量误差;二是每次将样件装置于测量底架时的装上卸下的循环是否会造成测量误差。现选用60 mm 铁块作为测量对象,在8∶00、14∶00、18∶00这3个不同时刻,各进行装上卸下的3次循环,每次循环中重复测量两次尺寸。数据测量结果见表1。

表1 线性深度传感器测量铁块数据表

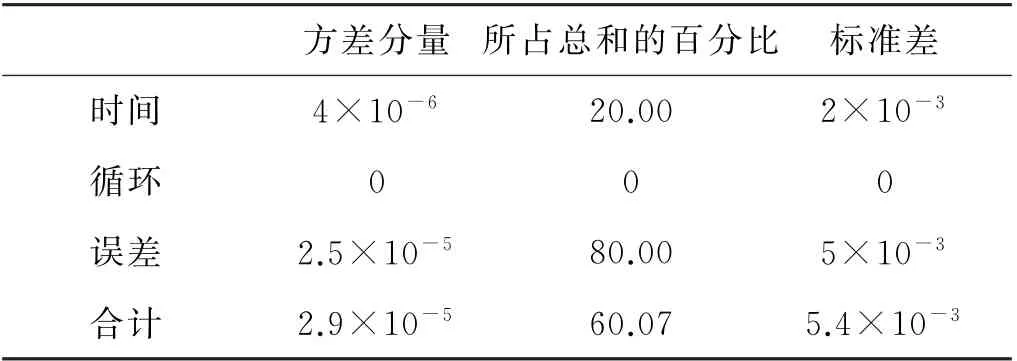

利用Minitab中的完全嵌套方差分析测量数据,得到方差分量结果见表2。

表2 方差分量

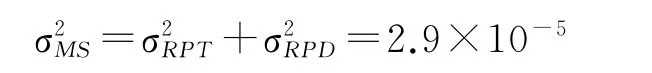

同时间、同循环下的波动就是重复性方差:

时间的方差及循环的方差这2个原因构成了再现性方差:

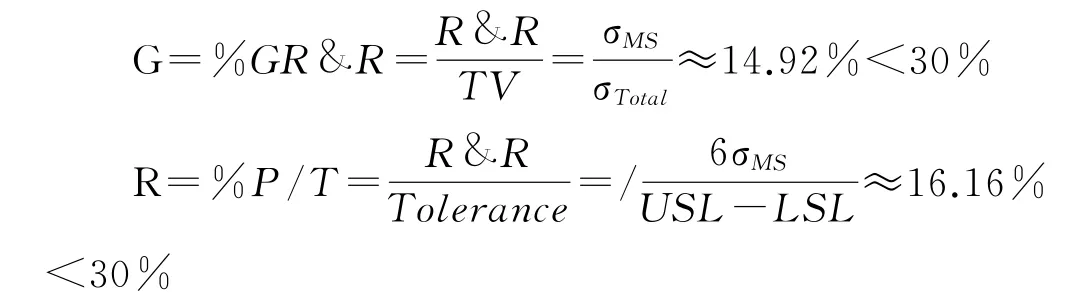

测量系统波动方差:

测量系统波动标准差:

由图5计算结果生产过程实际标准差:

过程整体波动方差:

综上核算:

重复性、再现性(R&R)和测量系统异变对零件公差所占百分比(P/T)值均小于30%,说明测量能力处于可接受状态。

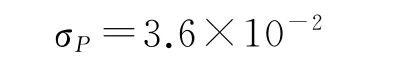

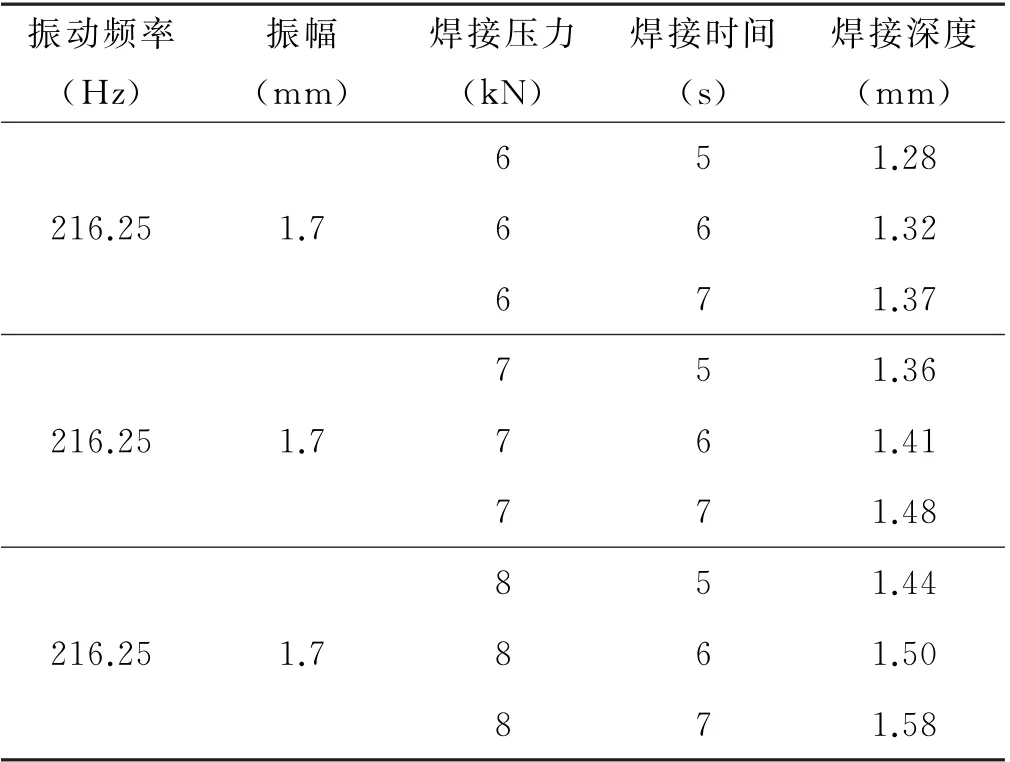

4 实验设计与因子分析

测量系统已满足测试要求,本次以A 产品为研究对象,将产品专用治具安装完毕后进行自动频率谐振,确定焊接参数频率f为216.25 Hz。受焊接面尺寸限制,振幅A 为1.7 mm。以焊接压力P、焊接时间T 为可变量,各设置3水平,测量焊接深度。焊接深度数据见表3。

表3 焊接深度数据表

从表3 可以看出,随焊接时间延长,焊接深度增加;随焊接压力增大,焊接深度也会增加。运用Minitab进行一般线性模型方差分析,得到的结果见表4。

表4 因子方差分析表

焊接时间P值=0.001<0.05,焊接压力P值=0.000<0.05,说明焊接时间因子、焊接压力因子均对焊接深度影响显著;焊接时间与焊接压力的交互作用。

5 回归模型分析

从基本研究中可知,焊接参数中的频率f由设备自动谐振确定,振幅A 受焊接尺寸限制取1.7 mm,从因子分析可以了解,焊接深度H 与焊接压力P、焊接时间T 正相关。运用回归分析得到结果见表5。

表5 焊接深度与焊接压力,焊接时间回归分析表

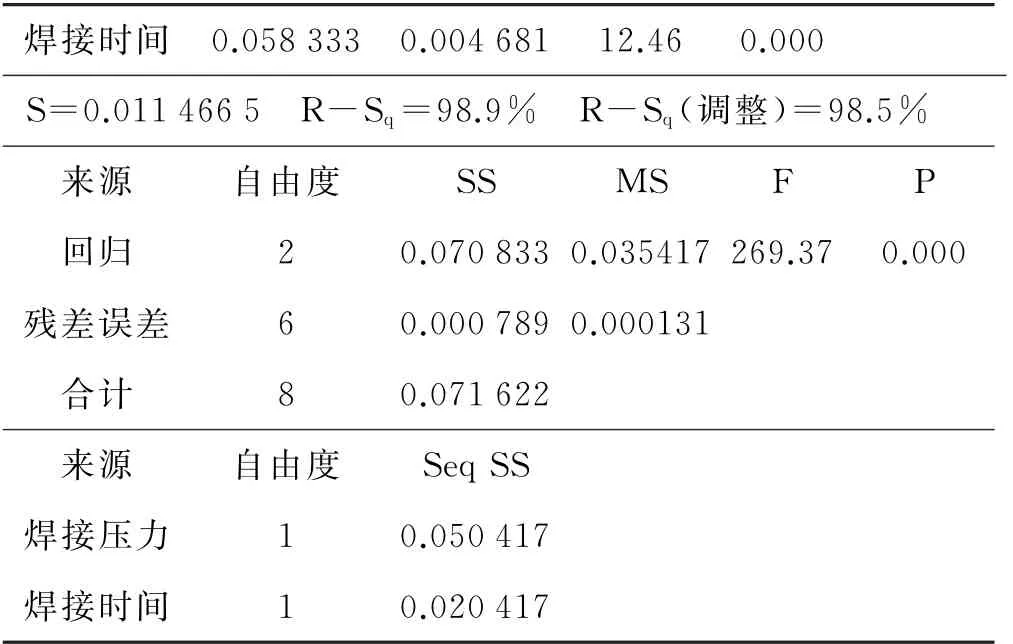

焊接时间 0.058 333 0.004 681 12.46 0.000 S=0.011 466 5 R-Sq=98.9% R-Sq(调整)=98.5%来源 自由度 SS MS F P回归 2 0.070 833 0.035417 269.37 0.000残差误差 6 0.000 789 0.000131合计 8 0.071 622来源 自由度 Seq SS焊接压力 1 0.050 417焊接时间 1 0.020 417

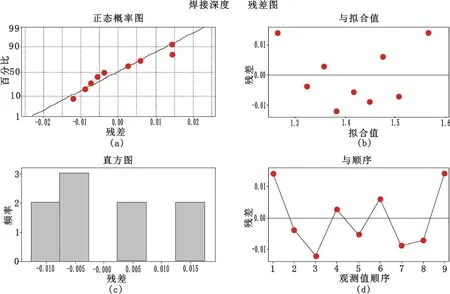

分析回归方程总的显著性检验结果,由于P=0.000<0.05,说明在显著性水平下α=0.05,线性回归方程总效果是显著的。回归模型显著性的度量指标RSq与R-Sq(调整)接近,模型较好。进行残差分析,考查残差图如图6所示。

(1)残差与观测值顺序图(见图6(d)),此图正常,残差对于观测值顺序随机分布;

图6 残差图

(2)残差与拟合值图(见图6(b)),此图正常,未见喇叭口形状分布,说明线性模拟是可以接受的;

(3)残差的正态概率图(见图6(a)),此图正常,数据点基本在一条只显示,即可以认为残差服从正太分布,残差的直方图(见图6(c))也显示了残差的正态性,对残差数据进行正态性检验,得到p值=0.324>0.05。

(4)残差与自变量焊接时间、残差与自变量焊接压力,都显示正常。

通过商户回归结果分析H=0.424+0.0917×P+0.0583×T,其中焊接压力6 kN≤P≤8 kN,焊接时间5s≤T≤7s。

6 结语

本次研究以六西格玛思想为主导,以Minitab作为数据分析工具,结合产品特点,以可变参数焊接时间、焊接压力为影响因子设计本次摩擦焊接测试方案。通过因子方差分析、回归分析建立回归方程,并通过残差分析完成回归方程显著性验证,得到A 型智能坐便器座圈焊接深度回归方程为:

H=0.424+0.0917×P+0.0583×T

确定焊接深度与焊接压力、焊接时间正相关,为焊接不良问题改善与焊接工艺参数优化提供理论依据。

本次研究仅针对工艺参数对产品焊接质量影响进行了研究,对于工装治具的微小差异、作业环境的轻微浮动等因素未展开探讨。对于焊接生产过程之外可能引起座圈开裂问题的其他因素:如陶瓷体表面变形尺寸、原材料的一致性、座盖与陶瓷体安装后的翘曲尺寸等,这些因素虽都在符合策划的质量控制要求范围内,但其对便盖开裂问题带来的风险程度仍需要进一步量化评估。