轻型商用车动力总成悬置系统隔振优化研究

2022-08-19王东亮孙玉华陈永哲

王东亮,杜 遥,孙玉华,叶 磊,陈永哲

(1.兰州工业学院 汽车工程学院,兰州 730050;2.西南大学 工程技术学院,重庆400715; 3.东风汽车厂 特种装备事业部,湖北 十堰 442000)

随着现代社会城市化水平的不断提高,轻型商用车在短途物流运输、市区物资配送等领域日益发挥重要的作用。近年来,针对强劲的市场需求,主机厂加大了此类车型的开发力度,同时为了应对日趋激烈的市场竞争形势,需要推动产品质量的持续提升[1]。汽车NVH(Noise、Vibration、Harshness)性能作为衡量汽车品质的重要指标之一,是汽车设计开发中必不可少的研究内容,在此类轻型商用车领域也受到了普遍关注[2-3]。

本文结合某轻型商用车在设计开发阶段的实际需求,开展动力总成隔振设计及优化研究。首先以隔振系统优化设计理论作为研究的基础,采用动力学分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems),建立汽车动力总成悬置系统的仿真分析模型。然后通过六自由度系统隔振计算,分析和掌握悬置系统的固有特性。在此基础上以提高系统解耦度和合理配置固有频率作为优化目标,进行隔振优化设计和分析。结果表明,优化后的系统解耦度显著提高,各悬置点的振动响应幅值明显下降,悬置系统的隔振性能得到有效提升。

1 悬置系统力学模型

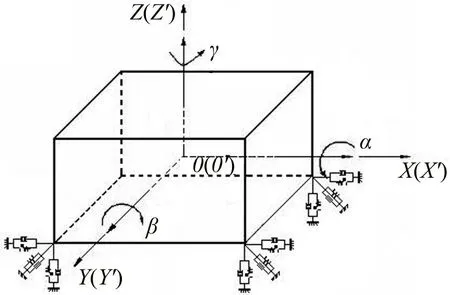

在工程应用中,为了确保汽车动力总成安装后具备较好的稳定性,悬置系统所包含的悬置数目一般不少于3 个[4]。考虑到动力总成的质量和刚度远大于悬置自身的质量和刚度,而且前者的固有频率通常高于激振频率,故而在简化的力学模型中将动力总成视为刚体[5]。同时假设悬置系统的安装基础即汽车车架为刚性结构,在力学模型中可不考虑其对系统振动性能的影响[3-6]。

悬置系统的力学简化模型如图1所示。在模型中,O′-x′y′z′为系统平动坐标系,其原点O′固联在系统的质心位置;O-xyz为系统静止坐标系,当系统处于平衡状态时,两个坐标系相互重合。因此,可以把整个系统的运动分解为随质心的平动(x′、y′、z′)和绕质心的转动α、β、γ。

图1 动力总成隔振系统模型

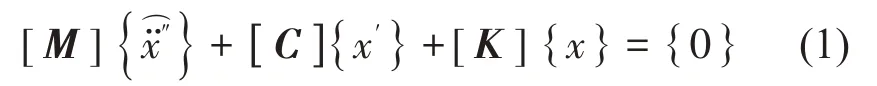

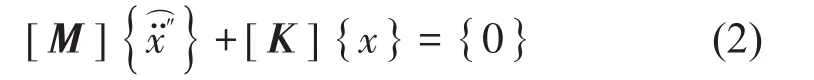

则系统自由振动的微分方程可表示为:

式(1)中:[M]为质量矩阵,[C]为阻尼矩阵,[K]为刚度矩阵。考虑到悬置隔振软垫的阻尼通常很小,在仿真计算中可忽略,因而式(1)又可表示为:

通过获取动力总成的各项特性参数,如发动机质量、质心位置、转动惯量、悬置安装位置以及各向刚度等,则可求得矩阵[M]、[K]的表达式。然后,采用求取特征值的算法,则可得到系统各阶固有频率和相应的振型。

2 动力总成悬置系统固有特性分析

根据轻型商用车动力总成悬置系统所采取纵向布置的结构特征,获取悬置系统的安装位置和特性参数,运用ADAMS软件,建立该动力总成悬置系统的仿真分析模型。通过仿真模拟计算,掌握隔振系统的初始固有特性,为进行必要的系统隔振优化和改进提供依据。

2.1 悬置系统空间结构布置特征

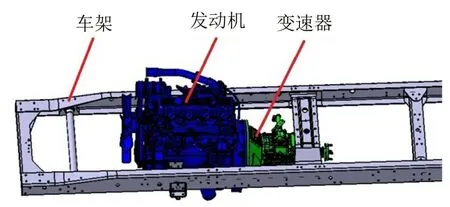

轻型商用车的总布置多采用纵置式结构形式,动力总成位于驾驶室下方的车架纵梁内侧,其重心与车架中心线相重合,以发动机前置后轮驱动的模式进行总布置设计。图2所示为某轻型商用车动力总成布置位置示意图。

图2 某轻型商用车动力总成布置位置示意图

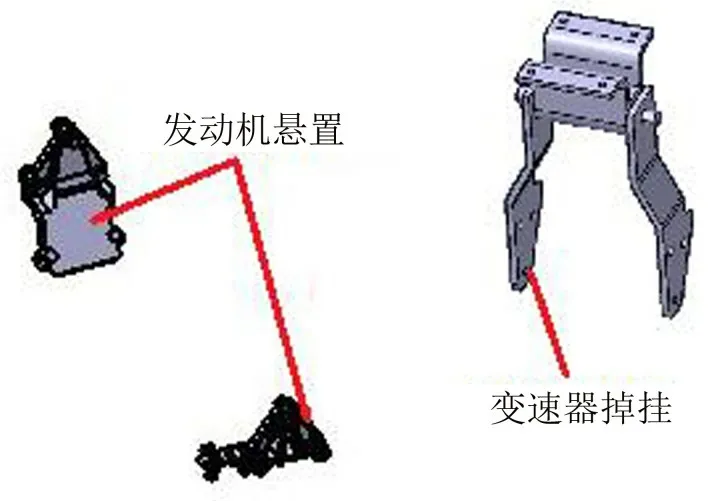

此类动力总成的悬置系统多采用三点式或四点式结构形式。前悬置(发动机悬置)位于车架腹面内侧,斜置式居多;后悬置(发动机或变速器悬置)位于变速器两侧或变速器壳体上方,以吊挂的形式居多。图3所示为本文所讨论悬置系统的布置示意图。

图3 悬置系统布置示意图

该车型所采用的悬置软垫均为橡胶减振软垫,如图4所示。其中,前悬置以30°夹角倾斜形式布置,采用带限位结构的方形软垫,稳定性较好;后悬置以吊挂状态进行布置,采用柱状软垫,可允许系统在纵向有一定的位移量,具有结构简单和安装方便的特点。

图4 悬置软垫示意图

2.2 悬置系统固有特性分析

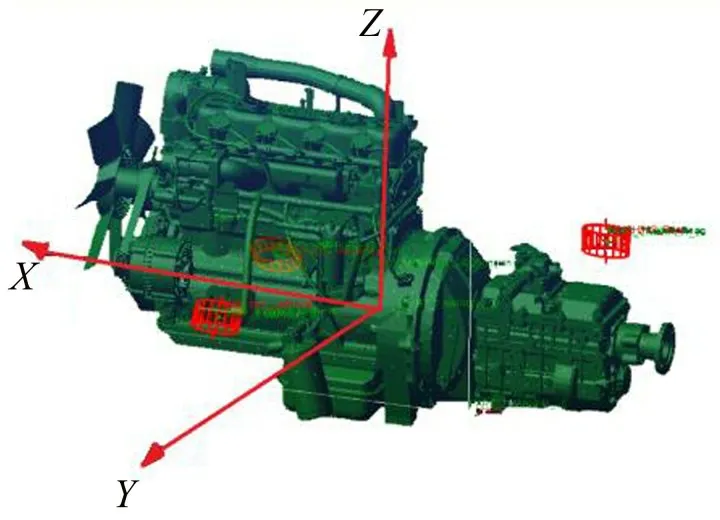

将动力总成的CATIA 模型导入ADAMS,按照悬置系统的实际布置情况,设置各悬置点特性参数。在ADAMS中采用Vibration模块,以衬套Bushing来模拟悬置软垫[7-8],在ADAMS 软件中建立悬置系统仿真计算模型,如图5所示。

图5 悬置系统仿真计算模型示意图

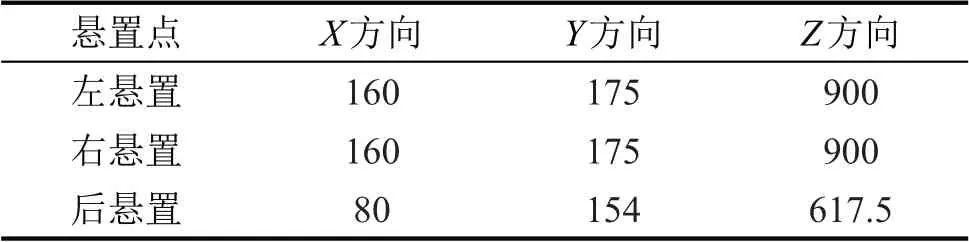

仿真计算模型中的坐标系以系统质心O为原点,车辆前进方向为X向,前进方向的左侧为Y向,竖直向上为Z向。表1所示为悬置系统原状态下的各向刚度值。

表1 悬置各向刚度/(N·mm-1)

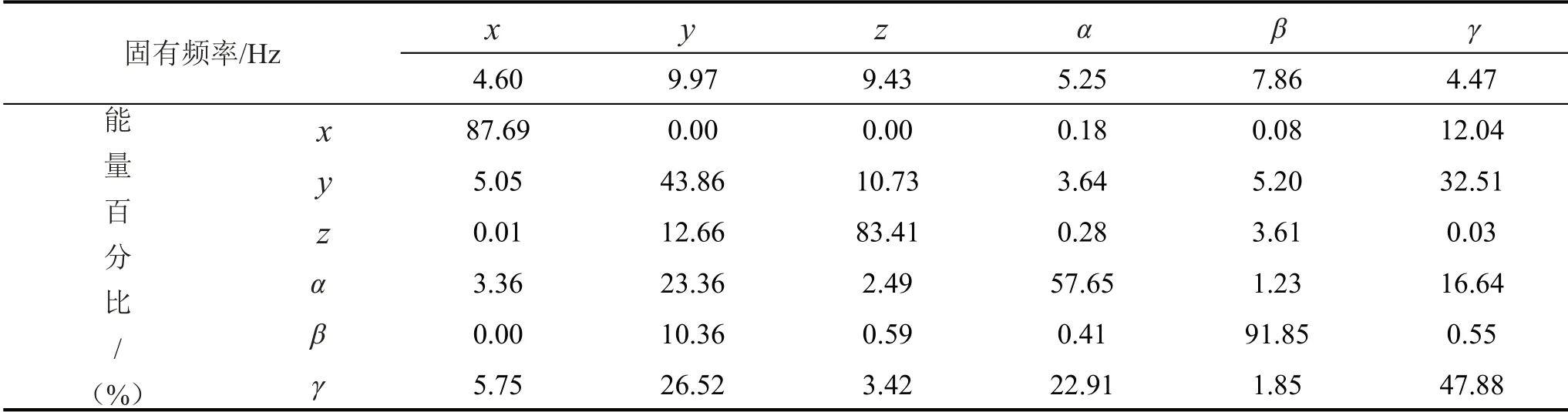

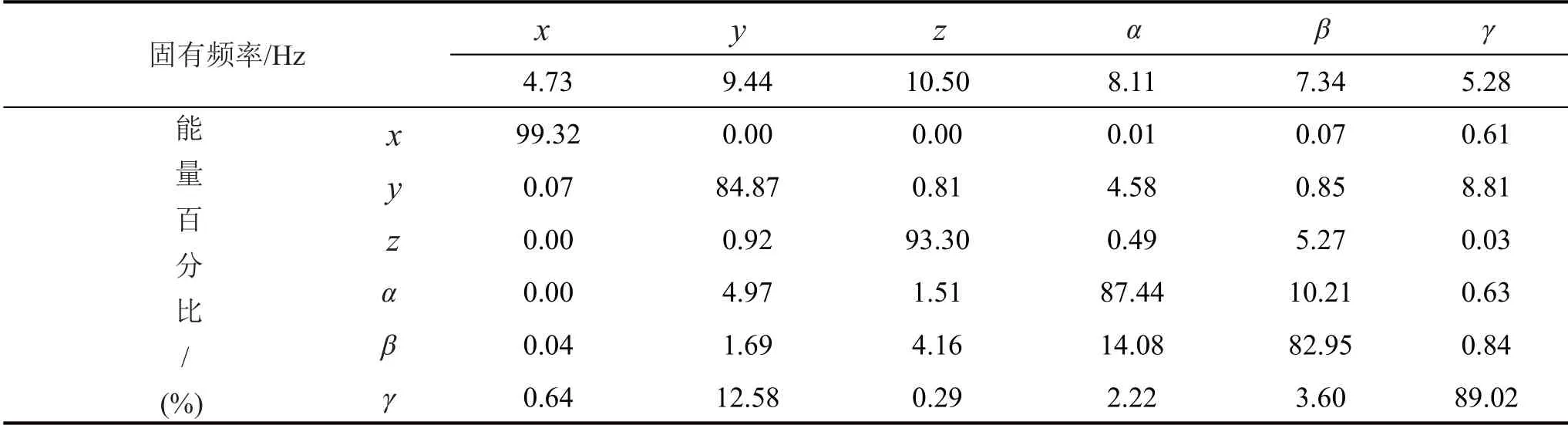

模型中各项参数设置完成后,进行自由振动计算,可得到悬置系统原状态下的固有频率和振动能量矩阵,如表2所示。

表2 原状态下系统固有频率与振动能量矩阵

该车型所配置的直列4缸柴油机最低运行转速为750 r/min,对应的2 阶激励主频率是25 Hz,按照系统固有频率应小于1/ 2 倍激励频率的一般隔振要求,该悬置系统的频率大小满足基本隔振要求。

但是,在y向和z向、x向与γ向的频率分布存在重叠趋势,这也进一步导致系统在y-α-γ方向产生较为明显的耦合现象,会恶化系统隔振性能。

3 悬置系统对隔振性能影响规律研究

下文将在掌握悬置刚度和悬置位置对系统隔振性能影响规律的基础上,以合理配置固有频率和提高振动解耦度为优化目标,对悬置系统进行优化设计,以获得最佳的隔振效果。

3.1 悬置刚度对隔振系统影响规律分析

悬置刚度对系统隔振性能起到十分重要的作用,是优化设计的最关键参数。此动力总成悬置采用的是方形块状橡胶悬置软垫,在此类悬置刚度的优化中,三向刚度需要遵循一定的比值。

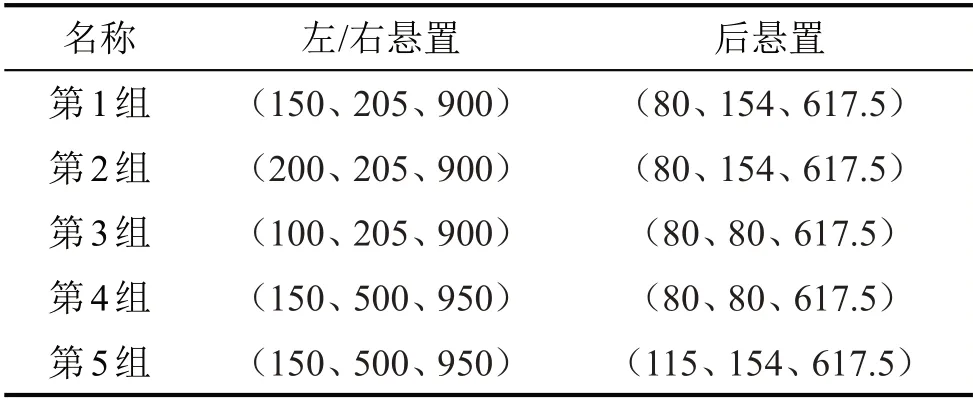

结合该悬置的材料特性、结构特征和加工条件可知,其三向刚度需要保持X/Y=0.3~1.0、Z/X=4.5~9.0、Z/Y=1.0~4.5 的基本比例关系。为了分析研究悬置刚度对隔振性能的影响规律,在遵循基本比例关系的前提下,结合供应商提出的生产工艺要求,最终选取了如表3所示的5组刚度值。

表3 悬置刚度优化/(N·mm-1)

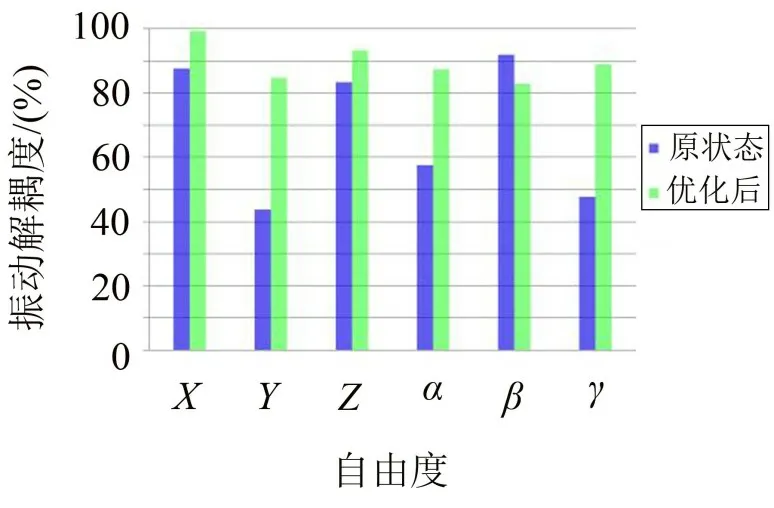

分别采用所选取的5 组刚度进行计算,获得如图6所示的振动解耦度大小对比图。由图可知:采用第4组和第5组刚度时,6个方向的解耦度均相对较高。

图6 悬置刚度对系统解耦度的影响规律

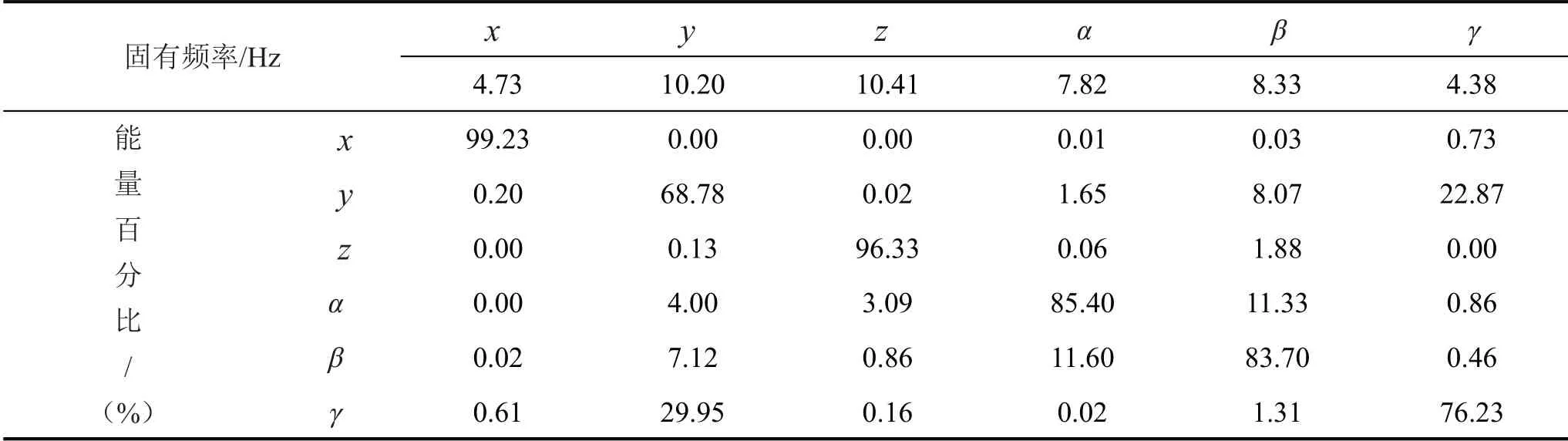

为了考察采用该刚度后悬置系统固有频率的变化情况,表4给出了采用第5组刚度时的固有频率与振动能量矩阵。由表可见,y-α-γ方向的解耦度大幅提升。但是y向与z向、x向与γ向的频率分布依然间隔太小,存在重叠的趋势。

表4 第5组刚度对应固有频率与振动能量矩阵

3.2 悬置位置对隔振性能影响规律分析

悬置位置对系统隔振性能也有很大的影响,是设计中需要慎重考虑的变量。在整车开发中,当车架和动力总成的相对位置确定之后,悬置系统的安装布置的边界也将被确定。然后,需要在该边界内依据隔振要求和其他实际情况,进行悬置安装点的综合设计。

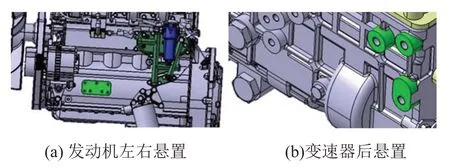

该车型悬置系统原状态下动力总成侧的安装点如图7所示。为了考察该安装位置对系统隔振性能的影响规律,需要在允许的布置边界范围内,对安装点位置进行调整。

图7 原状态下悬置安装点

对于发动机而言,原状态的位置在X方向已经无法向前移动,在Y方向调整的难度很大,因此,在下文的研究中对前悬置采取X方向的向后移动和Z方向的上下移动。对于变速器悬置而言,原状态的位置在X方向已经无法向后移动,同样在Y方向调整的难度很大,因此在下文的研究中对后悬置采取X方向的向前移动和Z方向的上下移动。

交通要道栽苗木。在交通要道两侧采用林苗模式,亦林亦苗,联合运作,把“造林、造景、造钱”结合起来,培育“好看、好管、好卖”绿化景观苗木,既把交通要道打造成农场的形象窗口,又实现道路两侧的经济效益。

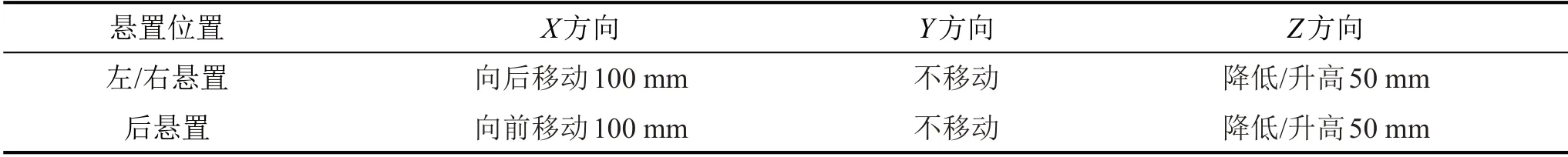

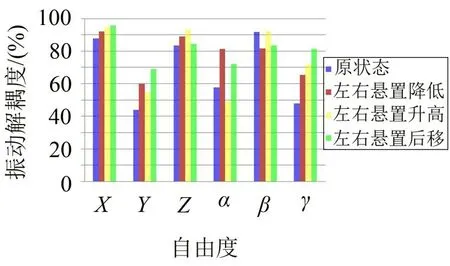

首先,根据各悬置在各方向上的可移动范围,初步改变位置尺寸,并进行若干组试算。然后,以改善解耦度并在工程上可行作为标准,选定最终的调整参数。最后,得到X向悬置位置的空间可调范围相对较大,在研究中调整参数选取为100 mm;Z向悬置位置的空间可调范围相对较小,在研究中调整参数选取为50 mm,如表5所示。

表5 悬置位置调整

下面分别针对前悬置和后悬置的单一方向进行对比分析,首先需要在ADAMS 仿真模型中重新设置悬置位置,然后进行计算,结果如图8至图9所示。

对图8、图9进行分析,可得到若干基本规律:

图8 左/右悬置位置对系统解耦度的影响规律

图9 后悬置位置对系统解耦度的影响规律

(1)左右悬置位置对系统解耦度影响规律

①左右悬置位置在Z方向降低时,除β方向解耦度小幅下降外,其他方向的解耦度均有所提高,特别是α方向的效果较为显著。

②左右悬置位置在Z方向升高时,除α方向的解耦度略有下降外,其他方向的解耦度均有所提高,特别是γ方向的效果较为显著。

③左右悬置位置在X方向后移时,除了β方向出现小幅下降外,其他方向的解耦度均有所提高,特别是y方向和γ方向的解耦度得到显著提高。

(2)后悬置位置对系统解耦度影响规律

①后悬置位置在Z方向降低或升高时,对各向解耦度的影响较为有限,且在局部方向的解耦度下降。

②后悬置位置在X方向前移时,各向解耦度均有所提高,特别是α方向和γ方向的效果较明显。

4 悬置系统隔振优化设计

在悬置系统隔振优化设计中,应均衡协调隔振系统固有频率的分布情况和各向解耦度的改善情况两方面的性能,尝试将悬置刚度和悬置位置的影响规律综合起来进行考量,将悬置刚度和悬置位置同时朝有利方向进行适度调整。

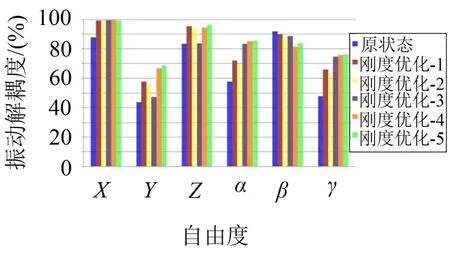

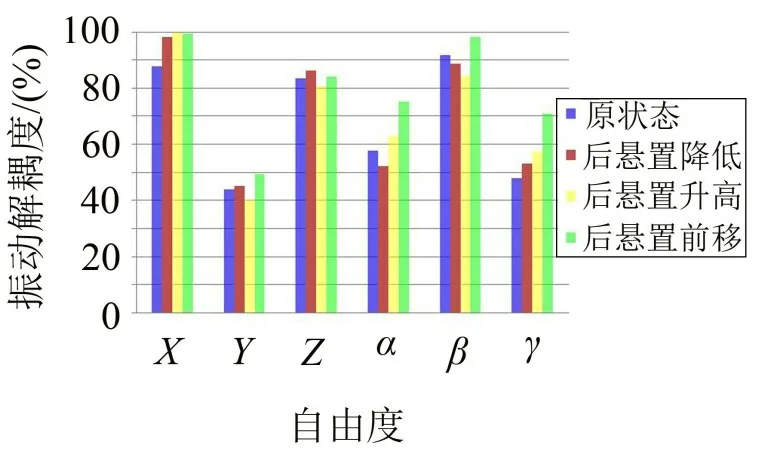

图10所示为采用前文所述的第5组刚度和左右悬置位置后移100 mm后,悬置系统各向解耦度的对比结果。表6所示为相对应的系统固有频率与振动能量矩阵。

表6 优化后固有频率与振动能量矩阵

图10 优化后悬置系统解耦度

由计算结果可知,优化后系统y-α-γ方向的解耦度显著提高,除β方向解耦度略有下降外,其他方向仍然保持了较好的解耦度。总体而言,此时很好改善了原状态下存在的耦合现象。同时,原状态下y-z方向、x-γ方向的频率重叠现象已经消失,频率间隔有明显改善,优化对系统隔振能力的提升具有积极作用。

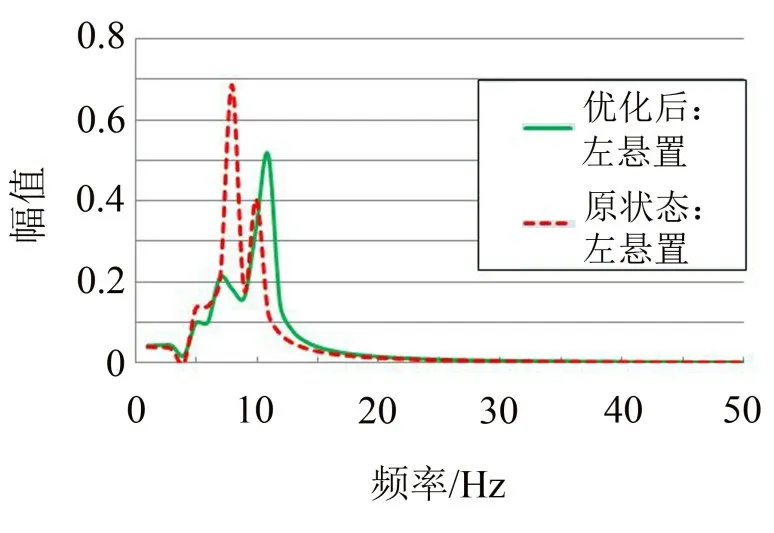

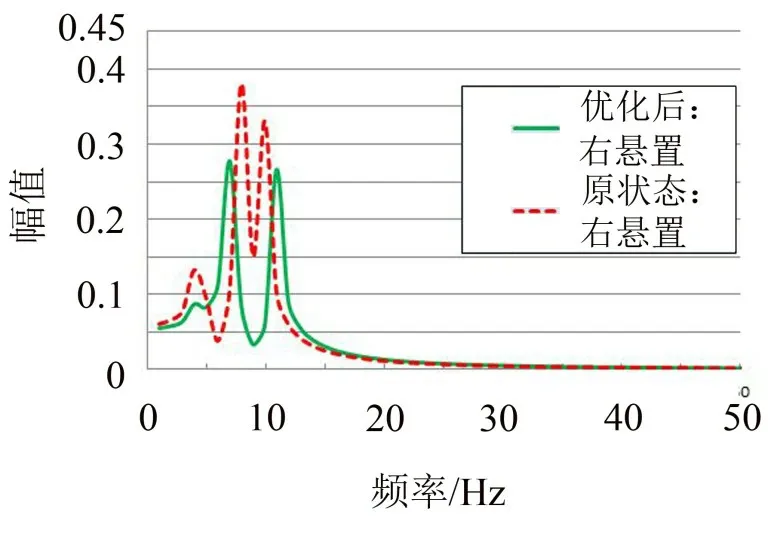

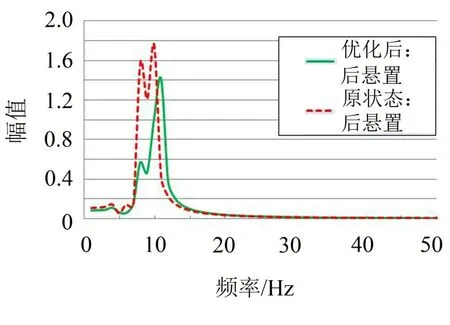

对于优化后的悬置系统,在动力总成质心位置施加激励,进一步考察各悬置点处的振动响应特性曲线。图11至图13所示分别为左悬置、右悬置、后悬置处响应力幅频特性曲线。

图11 左悬置响应力幅频特性曲线

图12 右悬置响应力幅频特性曲线

图13 后悬置响应力幅频特性曲线

由曲线变化规律可知,优化后系统的振动响应幅值整体减小。特别是左悬置和后悬置在7.8 Hz附近的峰值响应大幅下降,系统的隔振性能得到显著提高。

5 结语

(1)结合轻型商用车动力总成悬置系统特征,通过建立ADAMS 仿真计算模型,揭示悬置系统的固有特性,并且获知系统y向和z向、x向与γ向的频率间隔太小存在重叠趋势,在y-α-γ方向具有较为明显的耦合振动。

(2)为了优化和改善系统隔振性能,针对原状态下的悬置系统,研究了悬置刚度和悬置位置对系统隔振特性的影响规律。结果表明:左右悬置的侧向刚度对y-α-γ方向的耦合影响较大;在一定范围内,前后悬置位置的靠拢可以显著提高系统的解耦度。

(3)依据悬置刚度和悬置位置对系统隔振特性的影响规律,结合车型开发的现实条件,对悬置刚度和悬置位置进行了优化分析。优化后系统y-α-γ方向解耦度显著提高,并且y-z方向、x-γ方向的频率间隔增大,很好改善了原状态下存在的耦合现象。

(4)最后,通过计算悬置系统的振动响应特性曲线可知,优化后各悬置点的振动响应幅值总体下降,系统的隔振性能显著提高。该方法可为轻型商用车悬置系统的设计开发提供现实参考。