汽车冷却风扇叶片仿生设计与降噪分析

2022-08-19董月千寻王书文

董月千寻,郭 浩,王书文

(上海理工大学 机械工程学院,上海 200093)

车辆行驶过程中产生的噪声和振动会对车内人员造成影响,当达到一定的程度后,还会对环境造成噪声污染。在我国一些生活水平较高的城市中,噪声污染的投诉占到了污染投诉中的60%~70%,是亟待改善的社会问题[1]。近年来,研究人员将仿生与叶片设计技术相结合,结合生物的部分或整体结构或组织,设计新产品外形,对风扇叶片进行改进,以达到使其具有与仿生生物体类似的低噪声特性[2]来提高乘车的舒适性,提高汽车在市场上的竞争力。冷却风扇的传统研究主要集中在改变风扇轮毂比、叶型、叶片安装角及叶片数目等方面[3-6]。李娜等[7]在轴流风扇叶片吸力面上设置了楔形结构,发现楔形结构的存在能起到涡流发生器的作用,降低涡流引起的噪声,同时还可提高风量。在仿生降噪领域,多位研究人员对长耳鸮[8-10]翅膀的形态结构进行研究,发现其结构的降噪效果较好,并将其运用到轴流风扇当中。章甘[11]分析了鱼鳍刚柔相间的特性,参照该特性设计风机叶片上的结构,以刚性肋条和柔性贴条间隔的形式,设计了一组正交方案。将CFD仿真获得的结果与实验结果进行对比,发现肋条结构能够改善叶片表面压力状况,抑制涡流形成,从而起到降低噪声的作用。仿生设计已得到广泛的研究与应用,现有研究实验中大多将新设计的叶片制造出来进行实验,部分新设计的叶片的安装还需要对风扇框架进行更改,制造难度与成本较高。本文中将3D 打印的仿生叶片模型安装在原有的风扇的叶片上,降低了制造难度与成本。通过仿真与实验验证了此方法的可行性,为冷却风扇叶片降噪提供了一条有效的技术途径。

1 冷却风扇叶片的仿生设计

风扇叶片的形状为一个有一定厚度的曲面,呈扁平状,叶片前缘、后缘、与风扇轮毂相连接的前端和叶片尾端均为圆弧形,风扇转动时,风沿叶片的压力面和吸力面流过。根据叶片的形状以及转动时的流场特征,将仿生对象的选择范围集中在飞禽类的翅膀上。猫头鹰虽翅膀宽大,但全身的羽毛柔软而呈波状,表面密布着绒毛,可以减弱和空气的摩擦,有消声的作用,如图1所示。翅膀上的羽毛边缘还呈锯齿状分布,这也起到了消声的作用。

图1 猫头鹰翅膀结构

在本研究中将猫头鹰翅膀作为仿生对象,模仿其结构对风扇叶片进行相似的改进设计,以达到降噪目的。在本设计中将猫头鹰翅膀上的“梳子”结构和翅膀表面由于附着羽毛而形成的突起结构相结合,作为风扇叶片的设计方案。设计时,将猫头鹰翅膀前缘参差不齐的“梳子”结构简化成尺寸相同、距离相等的锯齿结构,添加到风扇叶片后缘上。将其翅膀上覆盖的羽毛所形成突起结构简化成尺寸相同、间距相等的半圆形条纹,添加到叶片的正压力面上。

确定条纹和齿槽位置时,将风扇轮毂圆心作为设计圆心,设定合适的半径,圆弧在叶片上的位置即为条纹和齿槽位置,圆弧半径间的差值即为条纹间和齿槽间的间距。齿槽圆弧与叶片后缘的交点即为半圆形齿槽的圆心。将叶片上的条纹半径、齿槽半径、条纹距离以及齿槽间距离设置为4种变量,通过改变这4 种变量的尺寸来确定几组不同的叶片方案,4种变量的示意图如图2所示。设计得出9种正交实验方案,如表1所示。按照实验方案进行3D打印的9 种实验叶片如图3所示。将叶片安装在风扇上进行实验,叶片的安装如图4所示。

图2 叶片参数示意图

图3 9种叶片模型

图4 叶片安装示意图

表1 正交实验方案

2 仿真分析

2.1 参数设定

将整个仿真模型分为4个区域,即旋转流体区、通道区、入口区和出口区。如图5所示。在本次流体仿真中使用ICEM CFD软件进行风扇叶片网格的划分。整个区域的最大网格尺寸确定为5 mm,将叶片上的最大网格尺寸确定为1.2 mm,整个区域均使用非结构化网格。使用compute mesh 功能创建网格,整个区域一共约创建了159 万个网格单元。整个模型的边界条件主要分为进口边界条件、出口边界条件和壁面边界条件。操作条件压力为默认的大气压力,设置进口为压力入口,给定总压为大气压力,出口为压力出口,相对大气压力为0。

图5 冷却风扇流域划分

将划分好网格后的叶片导入FLUENT 软件后,将各单位均设置为毫米。湍流模型使用k-epsilon模型。流体材料为空气,密度为1.2 kg/m3。计算时使用SIMPLE算法,动能、湍流动能以及湍流耗散率的计算均引入2阶迎风格式。将残差监视器中各项的残差均设置为0.000 1。监视出入口流量及出口区距离风扇1 m 处的压力脉动。当残差收敛至0.001,停止迭代。将FLUENT 的计算结果导入CFD-Post 后处理软件,对9 种风扇叶片的噪声性能与原型叶片的噪声性能进行对比分析。

2.2 叶片表面噪声特性分析

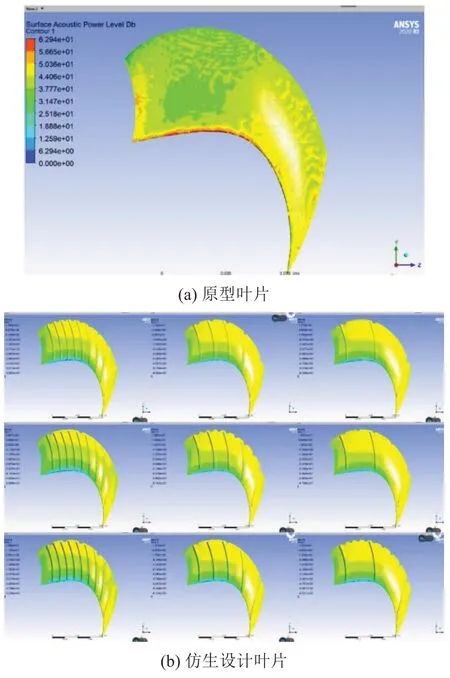

原型叶片表面的噪声声能分布如图6(a)所示,9种仿生设计的叶片表面的噪声声能分布如图6(b)所示,其表面最大噪声声能分布数据如表2所示。

表2 叶片表面最大噪声声能仿真值

图6 原型叶片与仿生设计表面的噪声声能分布

从图6可以看出,风扇叶片表面的噪声声能分布可大致分为3个区域。靠近风扇轴的风扇前端为噪声最小处,此区域约占整个叶片的三分之二。靠近叶片后缘和叶尖的区域噪声较大,叶片前缘曲率最大的内侧噪声最大,这两个区域约占整个叶片的三分之一。添加了仿生结构的9种叶片表面的噪声分布与原型叶片大致相同。

从噪声分布图6中可以比较得出,除方案3、4和6外,其余方案的叶片的噪声值均比原型叶片的值要小。其中降噪效果最明显的是方案2,其次是方案1。噪声值最大的是方案3,其次是方案4,最后是方案6。

从这9 种方案的噪声分析结果可以判断,在设计中设置的4种因素均对噪声分析的结果产生了影响。条纹间距和齿槽间距过大,会导致在叶片上添加的结构过少,因此降噪效果不明显。在4 种因素中,对噪声影响最大的应是条纹半径,条纹半径应尽量小,半径为1 mm的条纹的降噪效果最好。其次是齿槽半径,齿槽半径设置为2.5 mm比较合适。

3 实验分析

3.1 实验设备

对采用仿生设计的扇片进行3D打印,选择白色的未来8000 树脂作为叶片的打印材料。汽车冷却风扇叶片的噪声实验中采用北京东方振动和噪声技术研究所生产的INV9206 型号声压传感器(麦克风),并使用DASP智能数据采集仪来获取并处理声压传感器测试的噪声信号。图7为冷却风扇噪声测试示意图。

图7 冷却风扇噪声测试示意图

3.2 实验结果分析

在汽车冷却风扇叶片噪声实验中,测量了风扇在1 000 r/min、1 200 r/min、1 400 r/min、1 600 r/min、1 800 r/min和2 000 r/min 6组转速下风扇叶片的噪声值和降噪率,如图8所示。在1 000 r/min工况下,方案2的降噪效果相对较好,降噪率达到了3.59%;在1 200 r/min工况下,方案1的降噪效果较好,降噪率达到了3.75%;在1 400 r/min工况下,方案8的降噪效果较好,降噪率达到了4.83%;在1 600 r/min工况下方案2 的降噪率为3.13 %,效果较好;在1 800 r/min工况下,降噪效果较好的是方案2,降噪率达到了3.13%。在2 000 r/min 工况下,方案2 的降噪效果较好,降噪率达到了4.75%。

图8 6组转速下风扇叶片的噪声值与降噪率

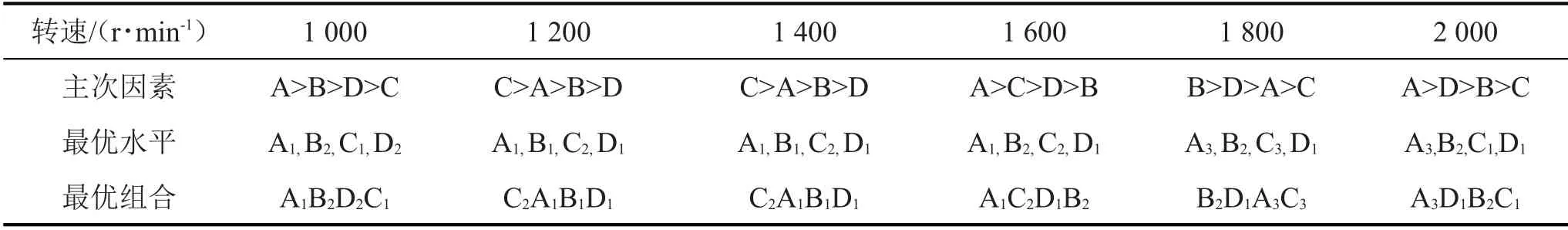

将条纹半径设置为因素A,条纹间距离设置为因素B,齿槽半径设置为因素C,齿槽间距离设置为因素D。分析这4 个因素以及分别对应的3 个水平对冷却风扇噪声影响的主次关系,对6 个转速下的各个正交方案的噪声进行极差分析。

从正交实验极差分析结果可得,如表3所示,在6 种不同转速下,各因素对风扇噪声的影响大小不相同。在1 000 r/min、1 600 r/min和2 000 r/min转速下,对风扇噪声影响最大的因素为A,即条纹半径,在这几种转速下的最优组合为A1B2D2C1、A1C2D1B2和A3D1B2C1。在1 400 r/min 和1 800 r/min 转速下,对风扇噪声影响最大的因素为B,即条纹圆心所在圆弧间距离,在这两种转速下的最优组合为B2A3D1C2和B2D1A3C3。在1 200 r/min 转速下,对风扇噪声影响最大的因素为C,即齿槽半径,该转速下的最优组合为C2A1B1D1。

表3 正交实验极差分析结果

在因素A 中,转速为1 000 r/min、1 200 r/min 和1 600 r/min 工况下降噪表现较好的是第一水平1mm;转速为1 400 r/min、1 800 r/min 和2 000 r/min工况下表现较好的是第三水平2 mm。因此低转速下条纹半径选用1 mm,高转速下条纹半径选用2 mm 较好。在因素B 中,除1 200 r/min 转速外,降噪效果较好的是第二水平20 mm。在因素C 中,转速为1200 r/min、1400 r/min和1 600 r/min时,降噪效果较好的是第二水平2.5 mm,1 000 r/min 和2 000 r/min 转速下降噪效果较优的是第一水平2 mm,1 800 r/min 转速下降噪效果较佳的是第三水平3 mm。在因素D 中,除1 000 r/min 转速外,降噪效果较好的是第一水平10 mm。

4 结语

以汽车冷却风扇叶片作为研究对象,对叶片进行仿生设计,使叶片达到降低风扇噪声的要求。使用仿真和实验两种方法,分析仿生结构对叶片降噪效果的影响,得出以下几点结论:

(1)大部分采用仿生设计的叶片都具有降噪的作用,其中降噪效果最明显的是方案2。

(2)通过仿真发现对降噪效果影响最大的因素是叶片表面上添加的条纹半径,其次是在叶片后缘添加的齿槽半径,条纹间距和齿槽间距也对降噪有一定影响。

(3)通过叶片噪声实验和极差分析得出如下结论:在叶片上添加的仿生结构中,在1 000 r/min、1 600 r/min和2 000 r/min转速下对噪声影响最大的是条纹半径(因素A);在1 400 r/min 和1 800 r/min转速下,对风扇噪声影响最大的为因素B(条纹间距离);在1200 r/min 转速下,对风扇噪声影响最大的为因素C(齿槽间距离)。因素A中,低转速下选择1 mm 效果较好,高转速下选择2 mm 较好,因素B 选择20 mm 较好,因素C 选择2.5 mm 较好,因素D 选择10 mm较好。